Изобретение относится к машине согласно признакам ограничительной части п.1 формулы, а также к способу.

Из патента US 5706734 известен шпалоподбивочный агрегат, с помощью которого можно подбивать три шпалы или пять шпал, следующих друг за другом. Для этого с каждой стороны рельса установлены пять пар бойков шпалоподбойки, которые соединены с тремя виброприводами. Из-за того, что пары бойков шпалоподбойки расположены тесно в ряд, могут, конечно, возникнуть проблемы, связанные с беспрепятственным перемещением по высоте пар бойков или движением поперечной подачи бойков шпалоподбойки. Они должны совершать движение поперечной подачи частично в двух противоположных направлениях.

Из патента DE 1534022 также известно последовательное расположение двух пар бойков шпалоподбойки для подбивки трех шпал.

Задачей предложенного изобретения является создание машины указанного типа, с помощью которой можно оптимально подбивать в общей сложности четыре шпалы при упрощенном конструктивном выполнении.

Согласно изобретению эта задача решается с помощью машины уже указанного типа благодаря признакам, приведенным в отличительной части п.1 формулы.

Благодаря такому конструктивному решению выгодным образом можно избежать тесного расположения в ряд пар бойков шпалоподбойки, вызывающего проблемы, связанные с ограничением движения поперечной подачи и опускания. Однако, несмотря на такое более свободное расположение, в этом отношении достигается хорошая подбивка шпал, когда при четырех последовательно расположенных шпалах у каждого рельса полностью подбивается по меньшей мере одно подшпальное основание.

Другие выгоды и формы выполнения изобретения представлены в следующих пунктах формулы и на чертежах.

Изобретение описывается ниже более подробно с помощью примеров выполнения, представленных на чертежах.

Фиг.1 - частичный вид сбоку машины для подбивки железнодорожных шпал.

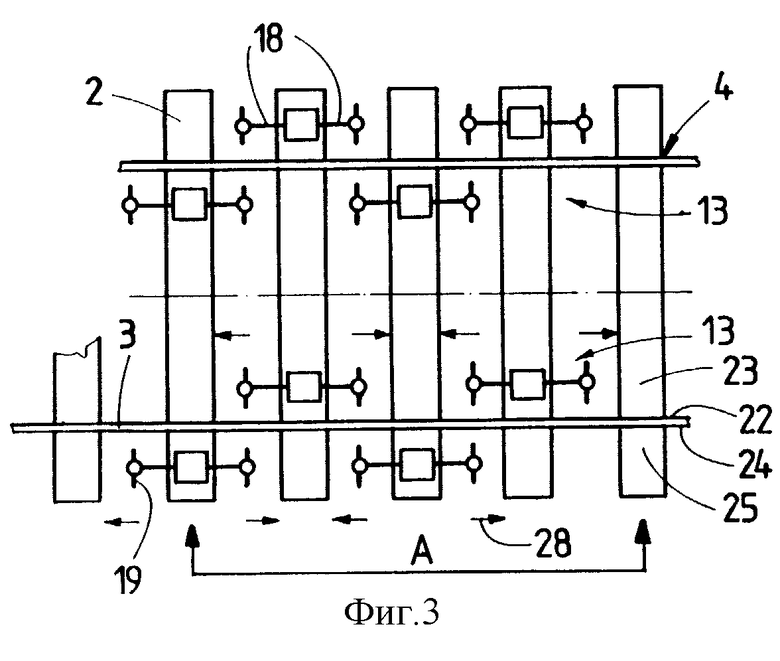

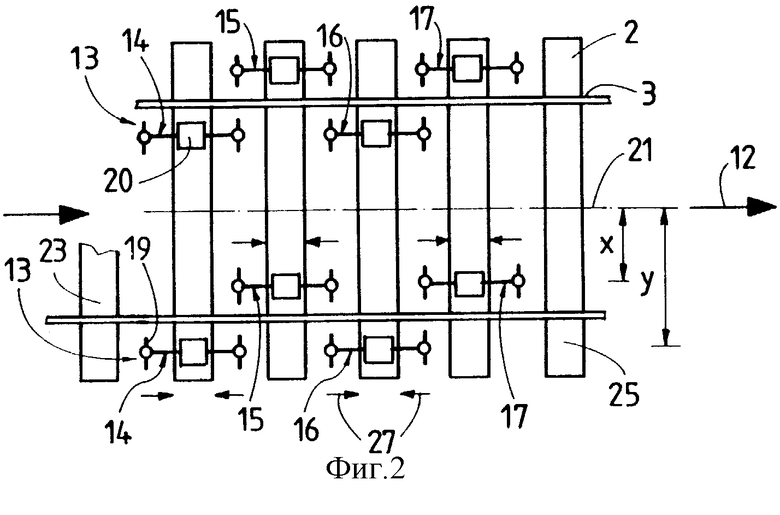

Фиг.2 и 3 - вид сверху на рельсовый путь, на котором схематично изображены шпалоподбивочные агрегаты, причем на фиг.2 представлен первый, а на фиг.3 второй этап подбивки.

Фиг.4 - другой схематичный вид сверху на рельсовый путь.

Представленная на фиг.1 машина 1 для подбивки рельсового пути 4, состоящего из шпал 2 и рельсов 3, имеет собственную раму 5, на концах которой расположены ходовые механизмы 6. Между ними установлена рама для агрегатов 7, которая на конце 8 соединена шарниром с рамой машины 5 с возможностью перемещения в продольном направлении, а на другом конце опирается на рельсовый путь 4 при помощи ходового механизма 9. Путеподъемный агрегат 10 в сочетании с базовой системой 11 служит для корректировки положения железнодорожного пути. Когда во время работ рама машины 5 непрерывно продвигается дальше в рабочем направлении 12, рама для агрегатов 7 во время процесса подбивки удерживается на месте, а затем для осуществления следующего этапа подбивки быстро продвигается вперед относительно рамы машины 5 к следующей области подбивки.

На раме для агрегатов 7 расположены два шпалоподбивочных устройства 13 (фиг.2 или 3), которые разнесены между собой в поперечном направлении машины и каждое из которых состоит из четырех пар бойков 14, 15, 16, 17. Каждая пара бойков 14-17 состоит из двух бойков 19, выполненных с возможностью их поперечной подачи благодаря приводам поперечной подачи 18 и приведения в колебательное движение при помощи общего вибропривода 20. Каждый боек 19 шпалоподбивочного устройства предусмотрен для погружения в шпальный ящик 26, образованный двумя соседними шпалами 2.

Как видно на фиг.2 и 3, четыре пары бойков 14-17 шпалоподбивочного устройства 13 установлены в продольном направлении машины поочередно на меньшем удалении x и на большем удалении у от середины машины 21. Таким образам, с помощью пар бойков 15 и 17 шпалоподбивочного устройства, находящихся ближе к середине машины 21, можно подбивать подшпальные основания 23 с внутренней стороны рельса 22, тогда как остальные пары бойков 14, 16 предусмотрены для уплотнения подшпальных оснований 25, находящихся с наружной стороны рельса 24. Приводы поперечной подачи 18 предназначены для выполнения первого движения поперечной подачи в направлении от соответствующего вибропривода 20 (направление подбивки 27 на фиг.2) и для выполнения второго движения поперечной подачи в противоположном направлении, т.е. к виброприводу 20 (направление подбивки 28 на фиг.3).

Цикл одновременной подбивки четырех шпал состоит из двух этапов и осуществляется следующим образом.

На первом этапе подбивки шпал (фиг.2) оба бойка 19 каждой пары бойков 14-17 шпалоподбивочного устройства движутся навстречу друг другу (направление 27), так что подбивается каждая находящаяся между ними шпала 2. Сразу после этого осуществляется второй этап подбивки шпал (фиг.3), когда движение поперечной подачи приводов 18 происходит в обратном направлении и погруженные в щебень бойки 19 каждой пары бойков 14-17 отодвигаются друг от друга (направление 28). Таким образом уплотняют соответственно подшпальные основания 23 или 25 шпалы 2, находящейся между двумя парами бойков 14-17. Самые передние или самые задние бойки 19 шпалоподбивочного устройства уплотняют при этом только половину соответствующего подшпального основания 23 или 25. Другая половина уже была подбита на предыдущем этапе или будет уплотнена на следующем этапе после продвижения вперед рамы для агрегатов 7 на расстояние, включающее четырехкратное расстояние между шпалами (А).

Как видно на фиг.4, на первом этапе подбивки шпал в целом с каждой стороны рельса было уплотнено полностью по четыре подшпальных основания 23, 25 (обозначены горизонтальными линиями). На следующем, втором, этапе подбивки шпал в результате противоположного направления поперечной подачи подбивают два подшпальных основания 23, 25 полностью и четыре подшпальных основания 23, 25 наполовину (обозначены вертикальными сплошными линиями). Штриховыми линиями обозначены те наполовину или полностью подбитые подшпальные основания 23, 25, которые уже были уплотнены на предыдущем этапе.

В представленном примере каждый подбивочный рычаг 29, соединенный с приводом поперечной подачи 18, имеет всего лишь один единственный боек 19. Однако на рычаге 29 можно известным образом укрепить и два бойка 19, как это было описано, например, в патенте US 4 476 786. Согласно изобретению первый этап подбивки шпал можно осуществить при помощи первого подбивочного устройства, а также второго подбивочного устройства, находящегося напротив в поперечном направлении, а второй этап осуществить при помощи последующих третьего и четвертого шпалоподбивочных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2247189C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА, КОМПОНОВКА МАШИН И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2124088C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ДЛЯ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2263174C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 2001 |

|

RU2216624C2 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2268332C2 |

| СПОСОБ ПОДБИВКИ БОЛЬШОГО КОЛИЧЕСТВА ШПАЛ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2114948C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2158796C2 |

| Шпалоподбивочная машина | 1976 |

|

SU1041039A3 |

| МОДУЛЬНЫЙ ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 2003 |

|

RU2238363C1 |

| Шпалоподбивочная машина | 1976 |

|

SU1052166A3 |

Изобретения относятся к машине и способу для подбивки шпал рельсового пути. Машина для подбивки шпал (2) имеет собственную раму, передвигающуюся при помощи ходовых механизмов, шпалоподбивочные устройства (13), разнесенные между собой в поперечном направлении машины. Каждое шпалоподбивочное устройство (13) имеет для одновременной подбивки четырех следующих друг за другом шпал (2) четыре пары бойков (14-17). Четыре пары бойков (14-17) шпалоподбивочного устройства (13) установлены в продольном направлении машины поочередно на меньшем удалении (х) от середины машины (21) - для подбивки подшпальных оснований (23) с внутренней стороны рельсов и на большем удалении (у) от середины машины (21) - для подбивки подшпальных оснований (25) с наружной стороны рельсов. Способ одновременной подбивки четырех шпал (2) путем погружения в щебень рельсового пути бойков (19), образующих соответственно пары бойков (14-17), выполненные с возможностью их поперечной подачи при помощи привода поперечной подачи, заключается в том, что для каждого рельса (3) центрируют четыре пары бойков (14-17), если смотреть в продольном направлении машины, - поочередно над подшпальными основаниями (23, 25), находящимися с внутренней стороны рельса или с наружной стороны рельса, а также со смещением относительно друг друга на один шпальный ящик. Если смотреть в рабочем направлении (12), то каждый задний боек (19) находящейся впереди пары бойков (14-17) и каждый передний боек (19) находящейся позади пары бойков (14-17) предназначен для погружения в один и тот же шпальный ящик. На первом этапе подбивки шпал бойки (19) каждой пары бойков (14-17) совершают движение поперечной подачи в первом направлении (27) друг к другу для подбивки находящейся между ними шпалы (2). На втором этапе подбивки шпал бойки (19) отодвигаются друг от друга во втором направлении подбивки, противоположном первому направлению (27). Техническим результатом изобретения является избежание тесного расположения в ряд бойков шпалоподбойки, а следовательно, достижение хорошей подбивки шпал. 2 н. и 2 з.п. ф-лы, 4 ил.

a) каждое шпалоподбивочное устройство (13) имеет для одновременной подбивки четырех следующих друг за другом шпал (2) четыре пары бойков (14-17);

b) четыре пары бойков (14-17) шпалоподбивочного устройства (13) установлены в продольном направлении машины поочередно на меньшем удалении (х) от середины машины (21) для подбивки подшпальных оснований (23) с внутренней стороны рельсов и на большем удалении (у) от середины машины (21) для подбивки подшпальных оснований (25) с наружной стороны рельсов.

a) для каждого рельса (3) центрируют четыре пары бойков (14-17) - если смотреть в продольном направлении машины - поочередно над подшпальными основаниями (23, 25), находящимися с внутренней стороны рельса (22) или с наружной стороны рельса (24), а также со смещением относительно друг друга на один шпальный ящик (26), причем

b) если смотреть в рабочем направлении (12), то каждый задний боек (19) находящейся впереди пары бойков (14-17) и каждый передний боек (19) находящейся позади пары бойков (14-17) предназначен для погружения в один и тот же шпальный ящик (26),

c) на первом этапе подбивки шпал бойки (19) каждой пары бойков (14-17) совершают движение поперечной подачи в первом направлении (27) друг к другу для подбивки находящейся между ними шпалы (2),

d) на втором этапе подбивки шпал бойки (19) отодвигаются друг от друга во втором направлении подбивки (28), противоположном первому направлению (27).

a) центрирование четырех пар бойков (14-17) осуществляют двумя группами, причем

b) на первом этапе подбивку осуществляют с помощью первой группы пар бойков (14-17), расположенных поочередно в продольном направлении машины, и подбивают подшпальное основание (23, 25) с внутренней и внешней сторон рельсов,

c) на втором этапе подбивку шпал осуществляют при помощи второй группы пар бойков (14-17) и подбивают остальные подшпальные основания (23,25).

| US 5706734 A, 13.01.1998 | |||

| ВЫСОКОВОЛЬТНЫЙ ПЛАВКИЙ ПРЕДОХРАНИТЕЛЬ | 1930 |

|

SU22787A1 |

| SU 1776279 A3, 15.11.1992 | |||

| Способ получения цементного клинкера | 1987 |

|

SU1534022A1 |

Авторы

Даты

2005-04-10—Публикация

2003-09-17—Подача