Изобретение относится к арматуростроению и может быть, использовано при изготовлении шаровых кранов, предназначенных для управления потоками рабочей среды в системах транспортировки, например, в водопроводах, газопроводах и т.п.

Известен запорный орган для шарового крана в виде шара, выполненного заодно со шпинделем [1].

К недостаткам известного запорного органа следует отнести то, что он материалоемок и трудоемок в изготовлении.

Известен запорный орган для шарового крана, содержащий проходную сферическую пробку и сопряженный с ней посредством шлицевого соединения шпиндель переменного сечения [2].

Однако такая конструкция запорного органа тоже достаточно материалоемка.

Известен также запорный орган для шарового крана, содержащий полую сферическую пробку и сопряженный с ней шпиндель переменного сечения, выбранный за прототип [3]. В известном техническом решении сопряжение шпинделя с полой сферической тонкостенной пробкой осуществлено за счет того, что конец шпинделя выполнен квадратной формы и посажен в ответное квадратное отверстие в пробке. Герметизация соединения достигается за счет заполнения свободного внутреннего объема пробки упругодеформируемым материалом.

Недостатком известного технического решения является низкая надежность соединения тонкостенной пробки с квадратным отверстием со вставленным в нее квадратным концом шпинделя при передаче крутящего (управляющего) момента. Также к недостаткам относится и необходимость дополнительной герметизации места соединения.

Изобретение направлено на решение задачи повышения надежности сопряжения шпинделя с полой сферической, особенно тонкостенной, пробкой и обеспечение герметичности сопряжения при обеспечении технологичности сборки.

Задача решается тем, что в запорном органе для шарового крана, содержащем полую сферическую пробку и сопряженный с ней шпиндель переменного сечения, шпиндель выполнен грибообразной формы с двойной по толщине шляпкой, одна часть которой сопряжена с внешней поверхностью полой сферической пробки, другая - с внутренней. При этом поверхности сопряжения частей шляпки шпинделя соответствуют поверхностям сопряжения полой сферической пробки, соответственно. А толщины частей шляпки шпинделя соответствуют толщине полой сферической пробки в месте сопряжения.

Выполнение шпинделя переменного сечения грибообразной формы с двойной по толщине шляпкой, одна часть которой сопряжена с внешней поверхностью полой сферической пробки, а другая - с внутренней, позволяет организовать передачу крутящего (управляющего) момента по двум развитым поверхностям и обеспечивает герметичность места сопряжения. Этому также способствует и то, что поверхности сопряжения частей шляпки шпинделя соответствуют поверхностям сопряжения полой сферической пробки. А толщина частей шляпки шпинделя соответствует толщине полой сферической пробки в месте сопряжения.

Известен способ холодной сварки металлов внахлестку со сдавливанием инструментом предварительно упрочненных участков деталей [4], который может быть применен при изготовлении запорного органа для шарового крана, например, если шпиндель выполнен грибообразной формы.

Недостатком известного способа является его повышенная трудоемкость из-за необходимости предварительного создания по толщине свариваемых под давлением деталей слоев различной твердости.

Наиболее близким к заявляемому является способ изготовления запорного органа для шарового крана, включающий изготовление металлических заготовок сферической пробки и шпинделя с последующей их металлообработкой и сборкой, входящий составной частью в известное техническое решение [5].

Недостатком известного способа является то, что при тонкостенной полой сферической пробке он не обеспечивает достаточной надежности соединения и требует дополнительных технологических операций по герметизации места постановки квадратного конца шпинделя в ответное отверстие в пробке.

Изобретение направлено на решение задачи снижения технологической себестоимости по процессу изготовления и повышение эксплуатационной надежности путем обеспечения герметизации места (зоны) соединения.

Это достигается тем, что в способе изготовления запорного органа для шарового крана, включающем изготовление металлических заготовок сферической пробки и шпинделя с последующей их металлообработкой и сборкой, сборку заготовок пробки и шпинделя осуществляют в нагретом состоянии в температурном интервале (Ac1-100°C)±50°C, с величиной общей деформации 70...90%, при скорости деформирования, не превышающей 2 мм/с.

Заявляемый запорный орган для шарового крана и способ его изготовления связаны единым изобретательским замыслом, поскольку способ охарактеризован признаками, направленными на реализацию признаков, характеризующих устройство.

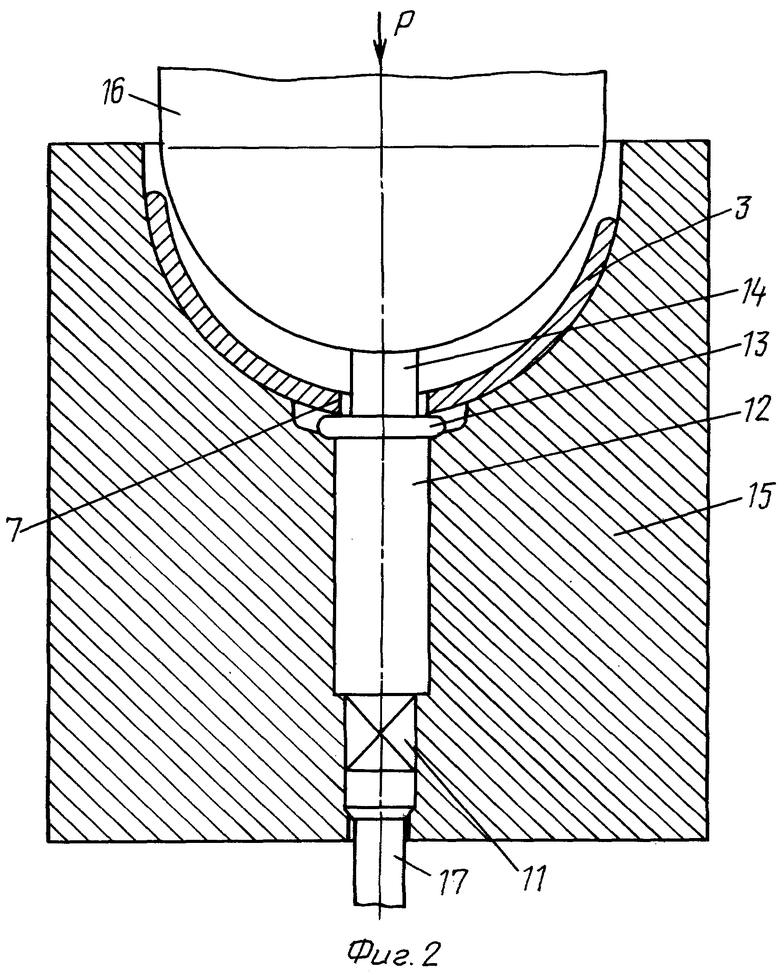

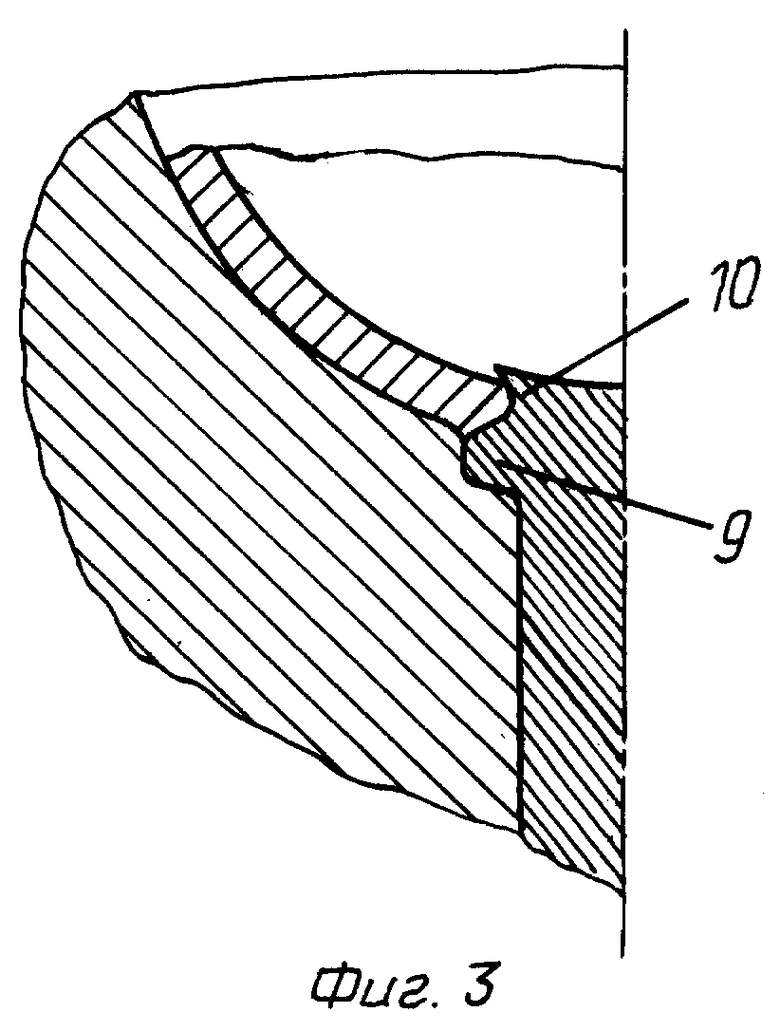

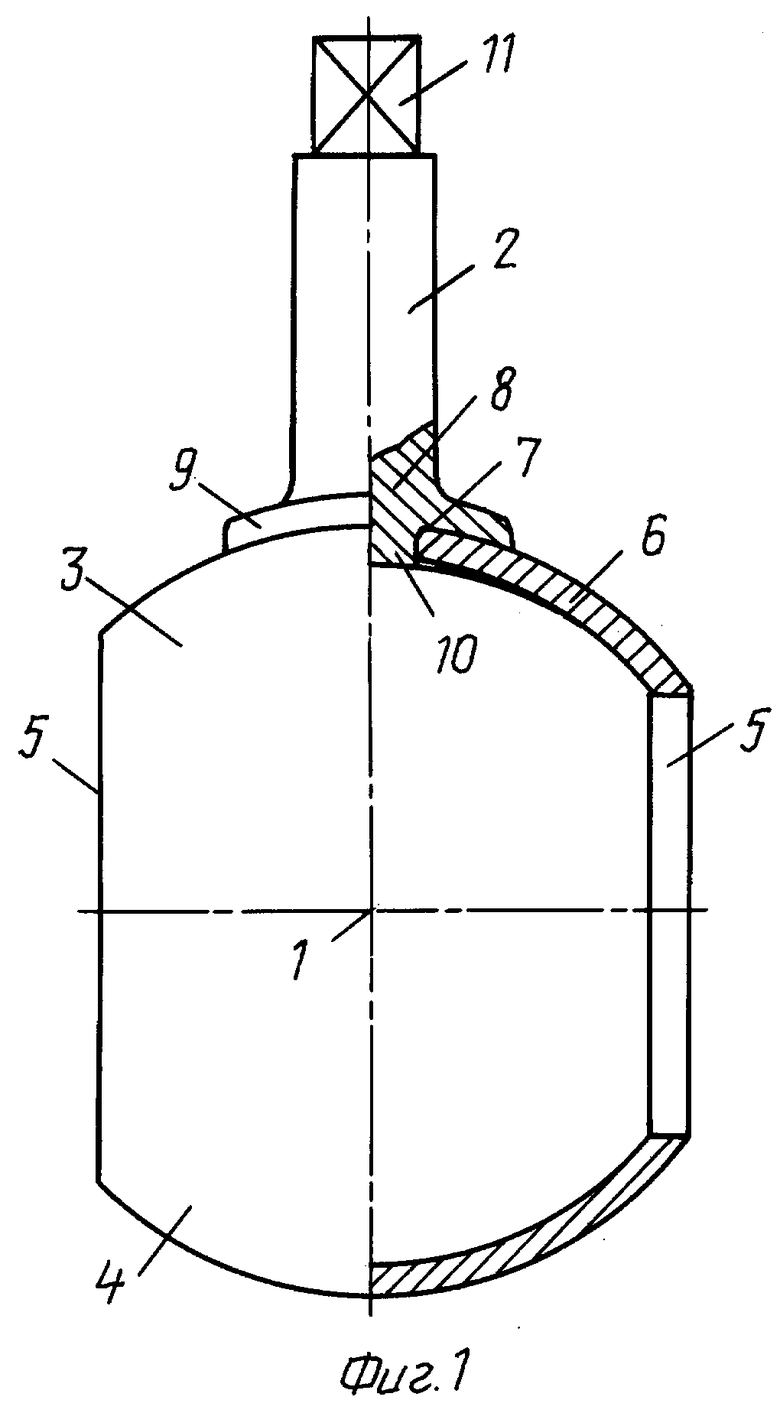

Заявляемый запорный орган для шарового крана и способ его изготовления поясняются графически, где на фиг.1 представлен запорный орган, общий вид с вырезом, в наиболее распространенном рабочем положении; на фиг.2 изображено исходное положение заготовки сферической пробки и шпинделя в технологической оснастке; на фиг.З представлен процесс изготовления запорного органа.

Запорный орган для шарового крана содержит (см. фиг.1) сферическую пробку 1, сопряженную со шпинделем переменного сечения 2. Сферическая пробка 1 выполнена из двух полусфер, а именно верхней полусферы 3 и нижней полусферы 4 с проходными отверстиями 5, 6 - стенка сферической пробки 1, 7 - отверстие в стенке 6 верхней полусферы 3 под шпиндель 2. Шпиндель грибообразной формы 2 выполнен с двойной по толщине шляпкой 8, у которой одна часть 9 контактирует с внешней поверхностью сферической пробки 1, а другая часть 10 с внутренней поверхностью сферической пробки 1, 11 хвостовик как шпинделя 2, так и заготовки шпинделя 12.

Запорный орган может быть изготовлен заявленным способом следующим образом (см. фиг.2 и 3).

1. Калиброванный пруток, например, из нержавеющей стали разделяют механически на штучные заготовки под прямое выдавливание.

2. Нагревают штучную прутковую заготовку до температуры (Ac1-100°C)±50°С и прямым выдавливанием получают шпиндель переменного сечения 12 с собственно цилиндрической частью, хвостовиком 11, например, в виде квадрата на одном конце и заготовкой под грибообразную шляпку 8 в виде цилиндра большего диаметра 13 и цилиндра меньшего диаметра 14 на другом конце.

3. Из тонкостенной трубной заготовки механическим способом отрезают кольцо, которое затем разрезают на две части, каждую из которых после нагрева до указанной в п.2 температуры деформируют сферическим пуансоном в сферической матрице (не показано), получая нижнюю полусферу 4.

4. На второй формообразующей операции с одного нагрева (п.3) в одной из полусфер пробивают в штампе, например, квадратное отверстие 7, сторона которого на 0,1...0,2 мм больше цилиндрической части наименьшего диаметра 14, получая верхнюю полусферу 3.

5. Нагревают шпиндель переменного сечения 12, предварительно размещенный цилиндрической частью 14 в квадратном отверстии 7 в стенке 6 верхней полусферы 3 совместно с верхней полусферой 3 до температуры (Ac1-100°C)±50°C и помещают в сферическую матрицу 15. После чего сферическим пуансоном 16 деформируют с величиной общей деформации 70...90%, при скорости деформирования, не превышающей 2 мм/с.

6. Толкателем 17 подсборку шпинделя 2 с верхней полусферой 3 извлекают из матрицы 15.

7. Выполняют металлообработку заготовок полусферы 3 в сборке со шпинделем 2 и полусферы 4 под сварку.

8. Выполняют сварку верхней полусферы 3 с жестко закрепленным в ней шпинделем 2 с нижней полусферой 4 для получения шаровой поверхности.

9. Выполняют профильную шлифовку шаровой поверхности сферической пробки 1 с жестко закрепленным в ней шпинделем 2, получая запорный орган для шарового крана.

При этом следует учесть, что объемы металла участков шпинделя 12 в виде цилиндра большего диаметра 13 и цилиндра меньшего диаметра 14 (соответственно и их высоты) выбираются таким образом, чтобы обеспечить прочное герметичное соединение узла “шпиндель 2 - тонкостенная верхняя полусфера 3”. А совокупность термомеханических параметров - температура деформации, скорость деформирования и величина общей деформации - выбирается таким образом, чтобы в очаге пластической деформации не проявлялся тепловой эффект, т.е. не было рекристаллизованной структуры материала. Прочность соединения “шпиндель 2 - полусфера 3” обусловлена также контактными условиями деформации “поверхность квадратного отверстия 7 полусферы 3 - цилиндрическая поверхность участка наименьшего диаметра 14 заготовки шпинделя 12” при указанных выше параметрах термомеханического режима формоизменения.

При этом термической подготовки структуры материала составляющих узла не требуется. Не требуется также и механическая обработка составляющих узла до и после деформации, что обуславливает наименьшую технологическую себестоимость по процессу изготовления запорного органа для шарового крана.

Пример: Запорный орган для шарового крана и способ его изготовления опробован на шаровом кране для воды Ду=100 мм, в качестве уплотнений использовались фторопластовые кольца толщиной 10 мм.

Калиброванную прутковую заготовку диаметром 20 мм получали разрезкой калиброванного прутка (ГОСТ 7417-85) из стали 12Х18 Н 10 Т ГОСТ 5632-72. Штучные заготовки нагревали в электропечи сопротивления КЭП до температуры (650-100°С)±50°С. При нагреве ниже 500°С прочностные свойства незначительно (на 2...3 кг/мм2) повышаются. И при нагреве свыше 600°С прочностные свойства также незначительно повышаются.

В результате прямого выдавливания получен шпиндель с наименьшим диаметром 15 мм и наибольшим диаметром 25 мм, с квадратным участком 15×15 мм, высотой 10 мм на конце, противоположном наименьшему диаметру.

Из половинки кольца диаметром 145 м, шириной 120 мм и толщиной 5 мм в сферической матрице выдавливали полусферу с последующей пробивкой квадратного отверстия (α=15,2 мм) в другой матрице с одного нагрева ((половинку кольца из стали 12Х18Н10Т нагревали до температуры (650-100°C)±50°C)). После чего осуществляли сборку узла в нагретом состоянии в сферической матрице, прикладывая осевое давление. Величина общей деформации (ln λ) составляла 78% (минимальная высота участка шпинделя, размещенного в квадратном отверстии верхней полусферы толщиной 5 мм, составляла 7,5 мм). Скорость деформирования была равна 2 мм/с (гидравлический пресс).

Металлографические исследования зоны соединения показали наличие однородной структуры в приконтактных областях, что обеспечило необходимую прочность и герметичность соединения “тонкостенная полусфера - нижняя часть шпинделя”.

Будучи установленным в корпусе шарового крана в седлах (уплотнениях) предложенный запорный орган, изготовленный по предложенной технологии, работает следующим образом.

В положении крана “ОТКРЫТ” проходные отверстия 5 в сферической пробке 1 совмещаются с входным и выходным отверстиями крана (не показано) и рабочая среда свободно проходит через кран. При этом протечки через место сборки сферической пробки 1 со шпинделем 2 исключены. Поворотом шпинделя 2 на 90° относительно предыдущего положения устанавливают кран в положении “ЗАКРЫТ”, при этом тело пробки 1 перекрывает поток рабочей среды.

Такая конструкция запорного органа и способ его изготовления позволяют резко повысить срок службы и надежность работы как самого запорного органа, так и шарового крана для использования, в котором он предназначен, и, следовательно, снизить эксплуатационные затраты, особенно при бесколодезной установке запорной арматуры.

Источники информации

1. US 4441524 А, 137-625/47, 1984 г.

2. А.С. СССР, 811032, F 16 K 5/06, 1981 г.

3. RU 2156906 С7, F 16 K 5/06, 2000 г.

4. А.С. СССР 620355, В 23 К 20/00, 1978 г.

5. RU 2095672 C1, F 16 K 5/06, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ДЛЯ ШАРОВЫХ КРАНОВ | 2021 |

|

RU2757334C1 |

| ШАРОВОЙ КРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136998C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОЛУСФЕР РОТОРА ШАРОВОГО ГИРОСКОПА | 1994 |

|

RU2085348C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГОТОВКИ ПРОБКИ ШАРОВОГО КРАНА | 2008 |

|

RU2393047C2 |

| ШАР ДЛЯ ШАРОВОГО КРАНА | 2003 |

|

RU2261390C2 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| ШАРОВОЙ КРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2095672C1 |

Изобретение относится к запорной трубопроводной арматуре и к способу ее изготовления ипредназначено для управления потоками рабочей среды в системах транспортировки, например, в водопроводах, газопроводах и т.п. Запорный орган для шарового крана содержит полую сферическую пробку и сопряженный с ней шпиндель переменного сечения. Шпиндель выполнен грибообразной формы с двойной по толщине шляпкой. Одна часть шляпки сопряжена с внешней поверхностью полой сферы, а другая - с внутренней. Вторым объектом изобретения является способ изготовления запорного органа для шарового крана. Этот способ крана включает изготовление металлических заготовок сферической пробки и шпинделя с последующей их металлообработкой и сборкой. Сборку заготовок пробки и шпинделя осуществляют в нагретом состоянии в температурном интервале (Ac1-100°C)±50°С, с величиной общей деформации 70...90%, при скорости деформирования, не превышающей 2 мм/с. Изобретение направлено на снижение технологической себестоимости по процессу изготовления и повышение эксплуатационной надежности путем обеспечения герметизации места соединения. 2 с. и 2 з.п. ф-лы, 3 ил.

| ШАРОВОЙ КРАН | 1999 |

|

RU2156906C2 |

| ШАРОВОЙ КРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2095672C1 |

| Устройство для стирания информации в блоках памяти на МНОП транзисторах | 1981 |

|

SU955194A1 |

| US 6186476 A, 13.02.2001 | |||

| Металлургический агрегат для переработки сульфидных материалов в жидкой ванне | 1987 |

|

SU1524653A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ КРИВОЛИНЕЙНОГО СЛОЯ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365926C1 |

Авторы

Даты

2005-04-10—Публикация

2002-08-01—Подача