Изобретения относятся к области литейного производства и могут быть использованы для производства сплавов на основе Ni, Fe и Аl, а также изготовления отливок из этих сплавов точным литьем в вакууме и при выплавке шихтовых заготовок.

Известен способ литья деталей в вакууме с использованием плавки в тигле индукционной печи и донным сливом расплава (заявка Японии №51-26297, В 22 D 27/16, опубл. 1976 г.) - аналог.

После расплавления сплава стопор, выполненный в виде керамического шарика и закрывающий отверстие для слива расплава, всплывает и происходит заливка расплава в форму.

Данный способ не позволяет производить очистку расплава.

Известен способ снижения количества включений в расплаве при литье в вакууме (патент Великобритании №1504280, С 22 В 9/00, опубл. 15.03.1978 г.) - аналог.

В соответствии с данным способом для снижения количества неметаллических включений поверхностный слой плавильного тигля выполняют вязким, и к нему в процессе перемешивания расплава магнитным полем индуктора прилипают неметаллические включения.

Недостатком данного решения является то, что при интенсивном перемешивании расплавленного металла в процессе его расплавления и перегрева для технологических нужд вязкий слой может быть частично смыт и может служить дополнительным источником загрязнения расплава.

Известен способ литья металлов с использованием литейной формы (патент СН №602235, В 22 D 41/00, опубл. 31.07.1978 г.) - прототип.

Известный способ литья металла позволяет получать очищенный от шлаков и “успокоенный” металл путем равномерного температурного его распределения в литейной форме. Кроме того, траектория подачи расплавленного металла обеспечивает отсутствие турбулентности в нем.

Недостатком данного способа является взаимодействие с атмосферой в литейном ковше при его заполнении расплавом, в результате чего окисляется поверхность металла в полости ковша, расположенной вокруг заглушки, (полость 8в) и в полости ковша, расположенной перед перегородкой 24, (полость 8а).

Таким образом, данный способ не обеспечивает защиту расплава от окисления во всех полостях литейного ковша.

Известно устройство для отсечки шлака (а.с. СССР №1437145, В 22 D 43/00, БИ №42 за 1988 год) - аналог.

Недостатком данного устройства является то, что оно не предполагает очистку расплава от мелких частиц и неметаллических включений, так как базируется на отделении легкоплавкого шлака от металла. Скорость всплытия мелких частиц неметаллических окислов в этом случае невозможна, так как устройство не нагревается, а скорость всплытия частиц в виде неметаллических плен и твердых частиц по формуле Стокса на уровень ниже скорости всплытия шлаков. Устройство, содержащее металлические части корпусов, не может быть использовано для подогрева металла в индукционном поле.

Известно устройство для литья металла (патент СН №602235, В 22 D 41/00, опубл. 31.07.1978 г.) - прототип.

Устройство для литья металла представляет собой тигель, в котором поверхность дна его полости выполнена с наклоном в направлении от дна канала к сливному отверстию, и между устьем канала и сливным отверстием полость тигля разделяется перегородкой, которая имеет, по меньшей мере, одно сквозное отверстие, расположенное в самой низкой части перегородки.

Недостатком известного устройства является присутствие окисленного расплава с поверхности в зоне 8 вокруг заглушки 20, что не позволяет очистить расплав, так как присутствует окислительная атмосфера.

Предлагаемыми изобретениями решается задача улучшения очистки расплавленного металла в тигле индукционной печи и повышения чистоты металла в отливке при осуществлении способа в вакууме, и, кроме того, предлагаемое устройство позволяет улучшить технологичность процессов его сборки, разборки и работы.

Для получения такого технического результата в предлагаемом способе литья металла на индуктор плавильной печи подают токовую нагрузку и создают электромагнитное поле, посредством которого расплавляют и перемешивают металл в тигле плавильной печи, причем в части объема тигля формируют пространство, свободное от воздействия электромагнитного поля, и осуществляют перетекание в него части расплавленного металла для очистки металла от неметаллических включений, отключают токовую нагрузку и выдерживают расплавленный металл с последующим его сливом, причем литье металла осуществляют в вакууме.

В способе литья металла после отключения токовой нагрузки расплавленный металл могут выдерживать не менее 1 минуты.

В способе литья металла в процессе слива расплавленный металл могут разделять, по меньшей мере, на две части.

В способе литья металла в процессе слива расплавленного металла могут осуществлять его раскисление.

Для получения заявленного технического результата устройство для литья металла содержит индуктор, корпус тигля с донным выпускным отверстием, втулку для слива металла, стопор, крышку и разделительную перегородку, в которой выполнено, по меньшей мере, одно отверстие, причем разделительная перегородка выполнена соприкасающейся с крышкой и дном корпуса тигля и охватывающей стопор с образованием пространства, свободного от воздействия электромагнитного поля, при этом устройство снабжено фильтром.

В устройстве для литья металла фильтр может быть выполнен присоединенным к корпусу тигля посредством крепежного элемента.

В устройстве для литья металла втулка для слива металла может быть выполнена в виде крепежного элемента и может быть выполнена сменной.

В устройстве для литья металла сменные втулки для слива металла могут иметь различные площади выпускного отверстия.

В устройстве для литья металла фильтр может быть выполнен в виде пустотелого элемента, заполненного фильтрующим составом, и в пустотелом элементе могут быть размещены горизонтально расположенные пластины с отверстиями, причем пластины могут быть снабжены упорами, фиксирующими расстояние между ними.

В устройстве для литья металла пустотелый элемент может быть выполнен сборным, например, из корпуса и крышки.

Устройство для литья металла может быть снабжено перфорированной перегородкой, размещенной на выходе из фильтра.

Устройство для литья металла может быть снабжено перфорированной перегородкой, размещенной на входе в фильтр.

В устройстве для литья металла отверстия решетки могут иметь форму усеченного конуса.

В устройстве для литья металла крышка может быть выполнена составной, по меньшей мере, из двух частей.

В устройстве для литья металла в одной из частей крышки может быть выполнено отверстие для фиксации разделительной перегородки.

В устройстве для литья металла в одной из частей крышки может быть выполнено отверстие для фиксации термопары.

В устройстве для литья металла крышка может быть выполнена с возможностью фиксации ее частей относительно друг друга и корпуса.

В устройстве для литья металла стопор может быть выполнен с возможностью размещения в нем термопары.

В устройстве для литья металла корпус тигля может быть выполнен, по меньшей мере, из двух частей.

В устройстве для литья металла в крышке может быть выполнено технологическое отверстие.

Предлагаемые изобретения иллюстрируются чертежами, представленными на фиг.1-9, на которых изображены:

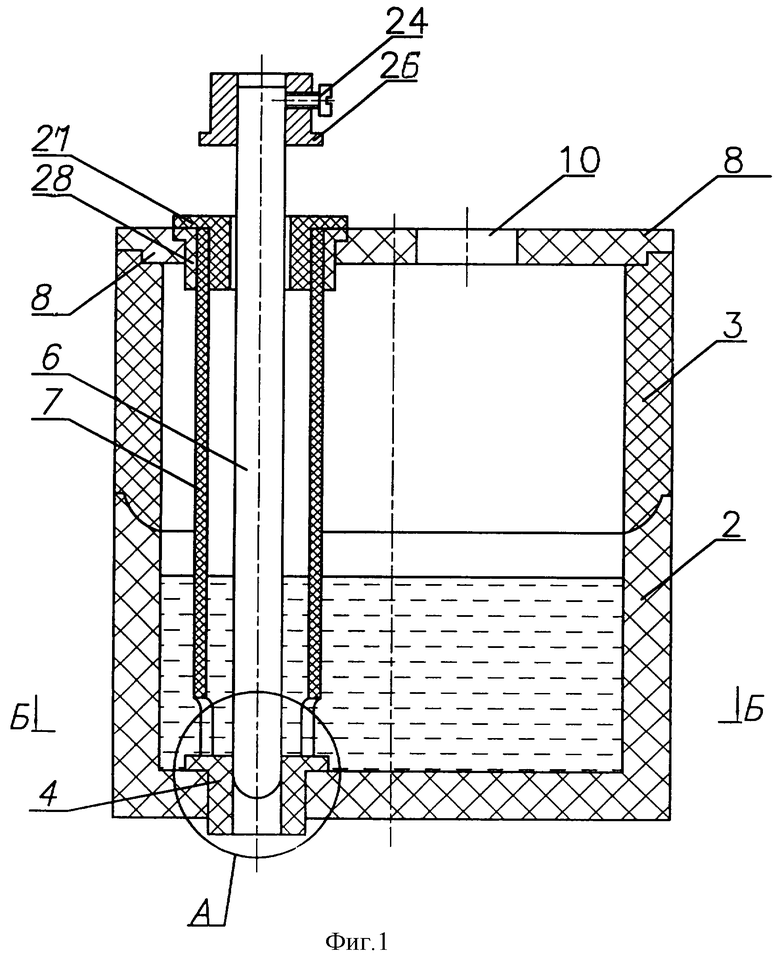

на фиг.1 - схема устройства для осуществления предложенного способа (в разрезе);

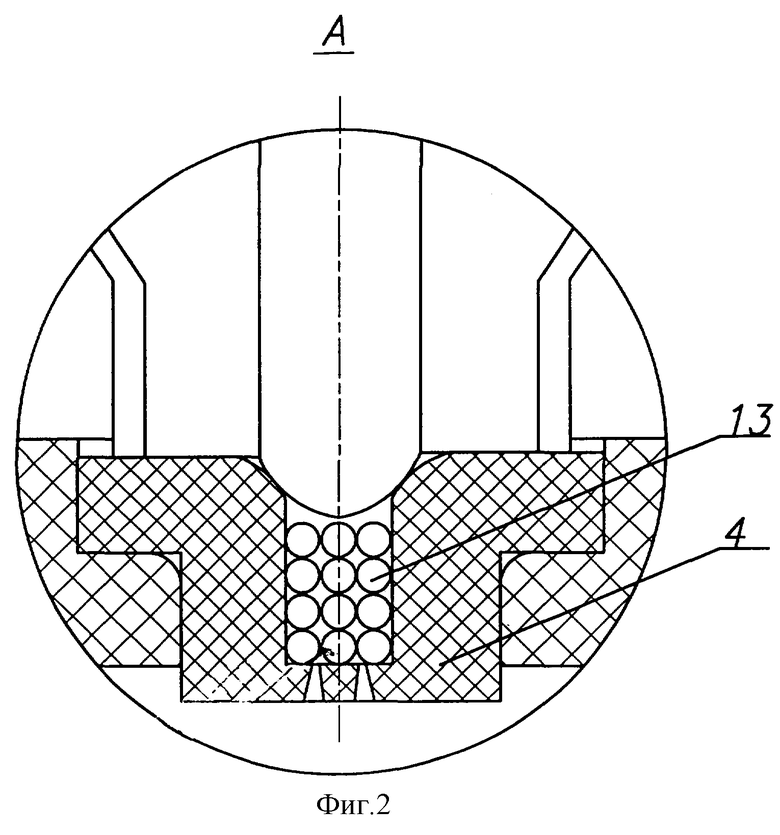

на фиг.2 - увеличенный фрагмент А фиг.1 без фильтрующих элементов;

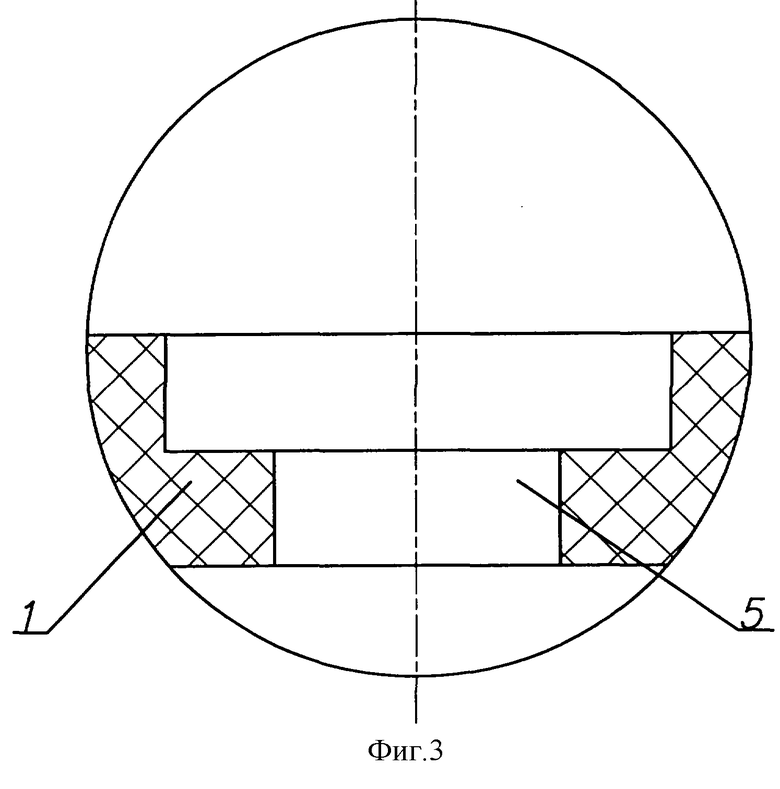

на фиг.3 - увеличенный фрагмент А фиг.1 без втулки для слива расплавленного металла;

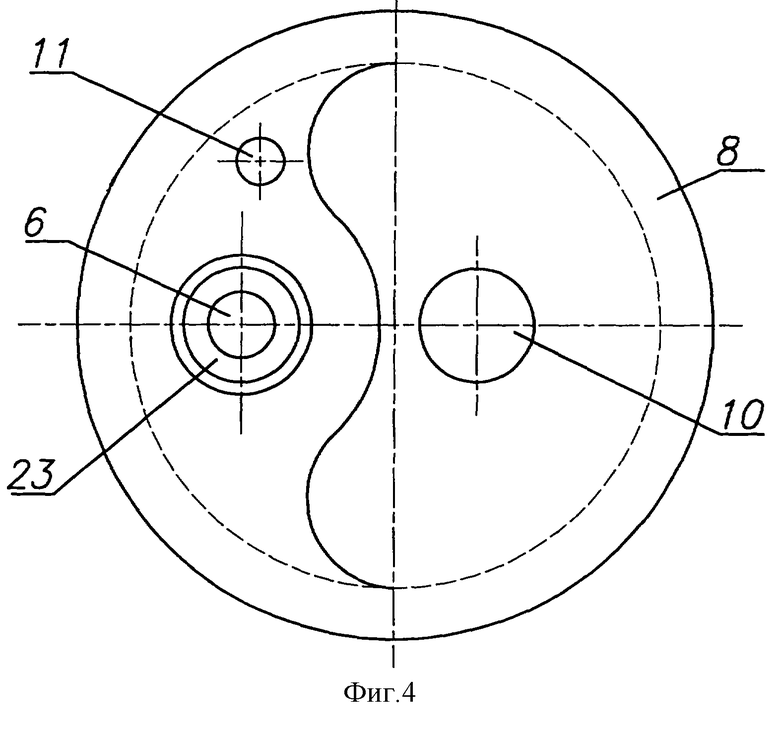

на фиг.4 - вид сверху на фиг.1;

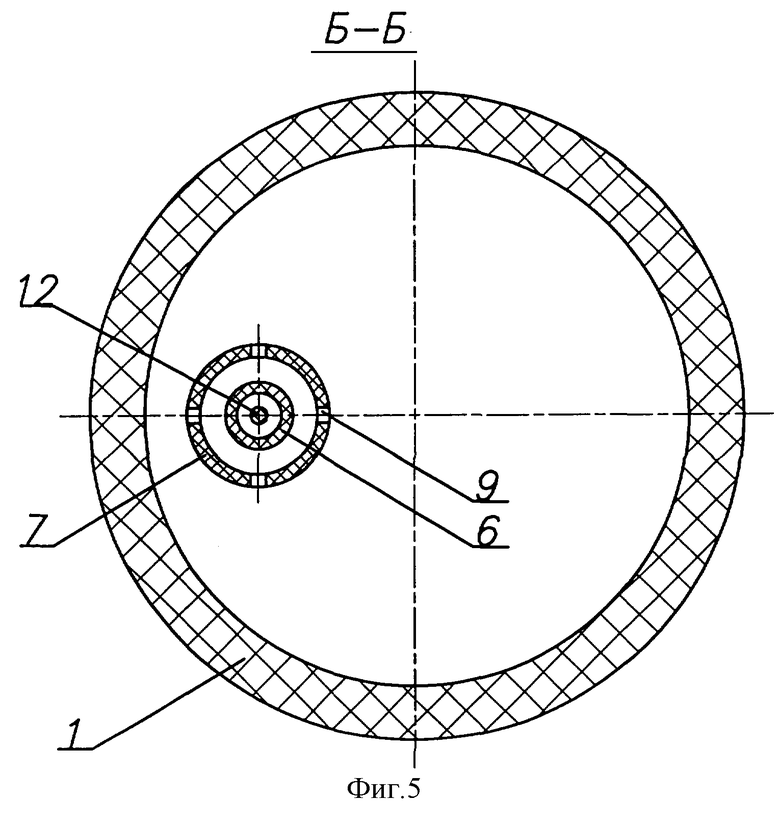

на фиг.5 - разрез Б-Б;

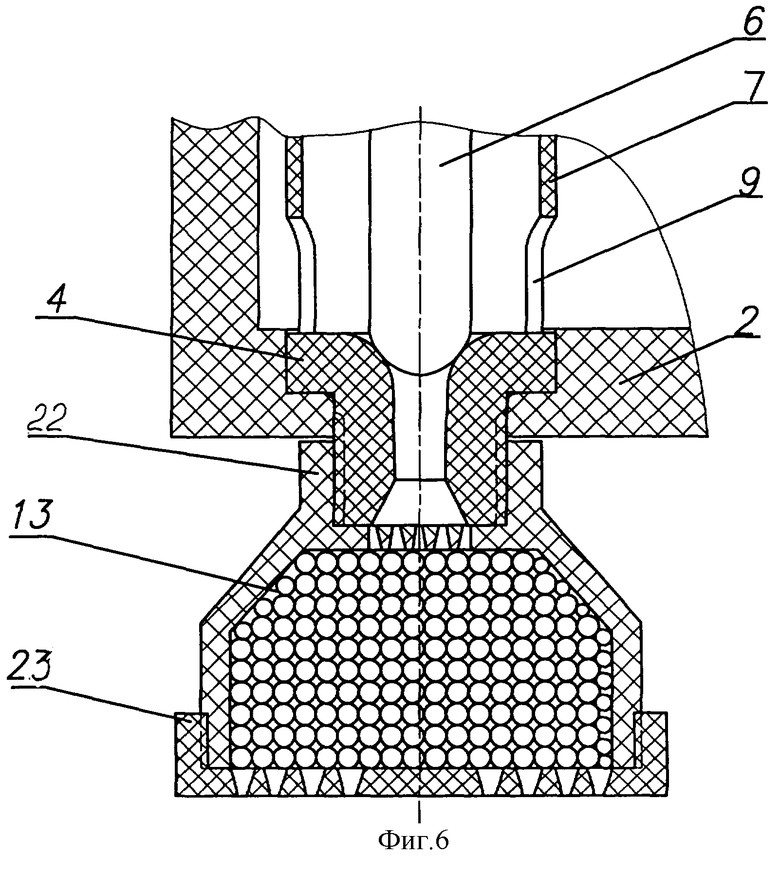

на фиг.6 - вариант выполнения фильтра, прикрепленного к сливной втулке и заполненного фильтрующим составом;

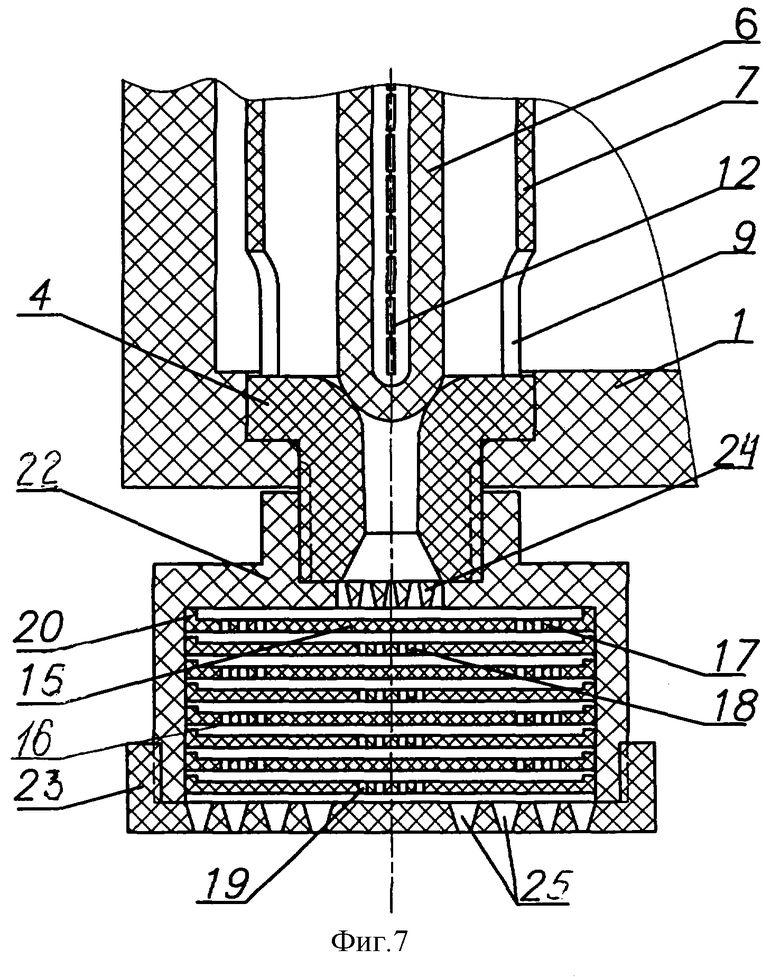

на фиг.7 - вариант выполнения фильтра с горизонтально расположенными пластинами;

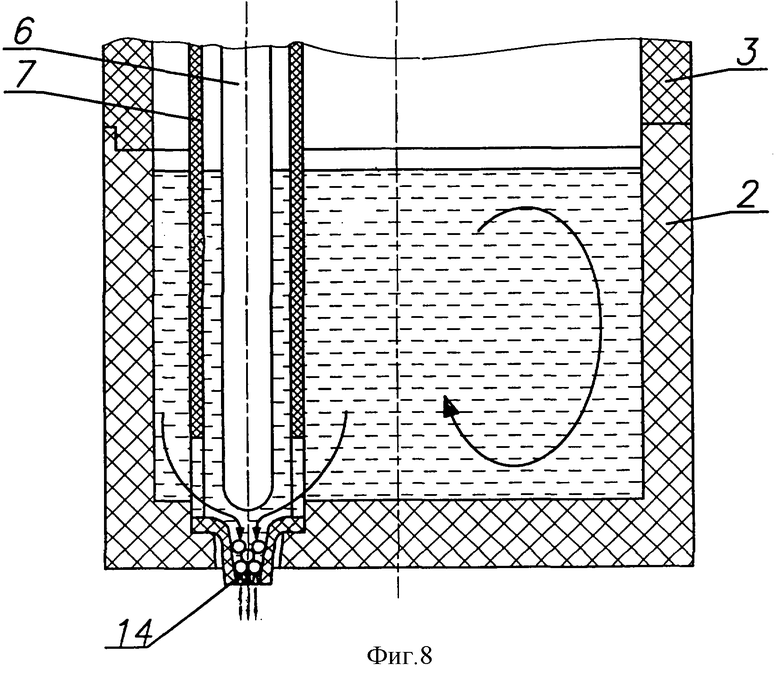

на фиг.8 - схема слива расплавленного металла из тигля;

на фиг.9 - стопор с налипшими частицами неметаллических включений.

Устройство содержит корпус 1 тигля, который может состоять из плавильной чаши 2 тигля и надставки 3 корпуса 1 тигля. В корпусе 1 тигля размещена втулка 4 для слива расплавленного металла, расположенная в донном выпускном отверстии 5 корпуса 1 тигля. В корпусе 1 тигля расположен также стопор 6, выполненный и размешенный в тигле с возможностью перекрытия донного выпускного отверстия 5. В корпусе 1 тигля размещена разделительная перегородка 7, соприкасающаяся с крышкой 8 устройства и зафиксированная в ней, и с втулкой 4, расположенной в корпусе 1 тигля, и охватывающая размещенный в корпусе 1 стопор 6, причем в разделительной перегородке 7 выполнено, по меньшей мере, одно отверстие 9. В зависимости от количества расплавленного металла, разливаемого в единицу времени, в разделительной перегородке 7 может быть выполнено количество отверстий 9 больше одного, причем их форма, размер поперечного проходного сечения и их расположение относительно дна плавильной чаши 2 тигля может быть различным. Крышка 8 может состоять, например, из двух частей, в одной из частей крышки 8 выполнено технологическое отверстие 10, например, для взятия проб металла в процессе плавки, а в другой части крышки 8 выполнено отверстие 11 для размещения и фиксации термопары 12, причем это отверстие может быть, например, расположено в той части крышки 8, которая предназначена для фиксации разделительной перегородки 7 стопора 6. Крышка 8 выполнена с возможностью фиксации ее частей относительно друг друга и корпуса 1 тигля. Фильтрующие элементы 13 могут быть расположены непосредственно во втулке 4 донного выпускного отверстия 5, образуя с ней фильтр 14. Однако фильтр 14 может иметь другую конструкцию и может присоединяться к корпусу 1 посредством крепежного элемента. В качестве крепежного элемента может быть использована, например, втулка 4 или какой либо другой конструктивный элемент, который может быть выполнен с возможностью замены. Могут применяться втулки 4 с различной площадью сливного отверстия. Фильтр может быть выполнен, например, в виде пустотелого элемента 15, который может быть заполнен фильтрующими элементами 13. Фильтр 14 может также быть выполнен в виде пустотелого элемента, в котором размещены горизонтально расположенные пластины 15, в которых выполнены отверстия 16, 17, 18, 19. Пластины 15 снабжены упорами 20, а пустотелый элемент фильтра 14 может быть выполнен составным из нескольких частей, например из корпуса 22 и крышки 23. В корпусе 22 и крышке 23 может быть выполнена перфорация с формой отверстий 24 и 25, например, в виде усеченного конуса. Стопор 6 может быть выполнен пустотелым с возможностью размещения в нем термопары 12. Стопор 6 в верхней части разделительной перегородки 7 фиксируется направляющей втулкой 26, которая обеспечивает вертикальное перемещение стопора 6.

Способ литья металла в вакууме осуществляется следующим образом. В плавильной чаше 2 тигля находится расплавленный металл, поверхность которого находится ниже границы соединения плавильной чаши 2 тигля и надставки 3 корпуса 1 тигля. Расплавленный металл перемешивается электромагнитным полем индуктора, причем при расплавлении металла неметаллические включения перемещаются вместе с ним в плавильной чаше 2 тигля в вертикальном направлении. Через отверстия 9 в разделительной перегородке 7, расположенной вокруг стопора 6, неметаллические включения попадают внутрь пространства, образованного разделительной перегородкой 7 и ограниченного ею. Расплавленный металл в пространстве, образованном разделительной перегородкой, не подвержен воздействию электромагнитного поля индуктора, что обусловлено экранированием расплавленного металла в основном пространстве плавильной чаши 2 тигля. Неметаллические включения в пространстве, образованном разделительной перегородкой 7, всплывают и слипаются друг с другом. Происходит первичная стадия очистки расплавленного металла. Вторичная стадия его очистки происходит при снятии электрического напряжения с индуктора перед сливом металла из тигля. Электромагнитные движущие силы исчезают, и неметаллические частицы под действием закона Стокса всплывают на поверхность расплавленного металла. Следующая стадия - очистки от мелкодисперсных взвесей в расплавленном металле осуществляется при его протекании через фильтрующие элементы 13. Поверхность фильтрующих элементов 13 увеличивает эффективность прилипания неметаллических включений к их поверхности, а углеродосодержащее покрытие фильтрующих элементов 13, которое может наноситься на них, позволяет эффективно раскислять неметаллические включения. Фильтр 14, размещенный во втулке 4, и разделительная перегородка 7 стопора 6 предотвращают образование в объеме расплавленного металла крутящейся воронки затягивающей плены и неметаллические включения в струю сливающегося металла. При прохождении расплавленным металлом одной из перфорированных сторон фильтра 14, образующей, например, решетку, поток расплавленного металла разбивается на несколько струй. В результате с увеличением поверхности расплавленного металла обеспечивается более полное удаление из него азота за счет диффузии через поверхность расплавленного металла в струе.

Устройство работает следующим образом. В плавильную чашу 2 устанавливается втулка 4, к которой с внешней стороны дна плавильной чаши 2 прикрепляется фильтр 14, например, на резьбе, которая покрыта суспензией на основе электрокорунда и этилсиликаита 40, или кремнийорганической смолы с отвердителем. Корпус фильтра 14, представляющий собой пустотелый элемент, заполнен фильтрующими элементами, например, 13 или 15 и закрыт крышкой 22.

На плавильную чашу 2 устанавливаются надставка 3 корпуса 1 тигля, разделительная перегородка 7 с втулками 27 и 28 и одна из частей крышки, фиксирующая разделительную перегородку 7, размещенную вокруг стопора 6. В разделительную перегородку 7 вставляется направляющая втулка 27 и вводится стопор 6, который прижимается к втулке 4 грузом 26, закрепленным в верхней части стопора 6. В пространство тигля вводятся шихтовые заготовки, которые устанавливаются на дне плавильной чаши 2 тигля, после чего тигель закрывается второй половиной крышки, в которой выполнено технологическое отверстие. Собранный тигель устанавливается в пространство плавильного индуктора. В отверстие крышки, расположенное в половине крышки, которая фиксирует разделительную перегородку, устанавливается размещенная в чехле термопара 12. Тигель готов к работе.

После вакуумирования установки на индуктор плавильной печи подается токовая нагрузка и производится плавка металла. После расплавления металла производится его очистка, выдержка расплава без токовой нагрузки, например, в течение не менее 1 минуты и слив расплавленного металла путем поднятия стопора 6.

После развакуумирования установки тигель удаляется из плавильного индуктора, охлаждается и разбирается. Втулка 4 удаляется из плавильной чаши 2 без возможности дальнейшего использования. Плавильная чаша 2, разделительная перегородка 7 и стопор 6 очищаются от плен, контролируются на отсутствие трещин и повторно используются для плавки. Для устранения простоев может использоваться конвейерный способ подготовки тиглей к работе.

Применение предложенных способа литья металла в вакууме и устройства для его осуществления позволяет повысить чистоту получаемого металла и повысить качество отливок, а применение тигля с крышкой обеспечивает снижение затрат электроэнергии на проведение плавки на 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ ЖИДКИХ МЕТАЛЛОВ | 1994 |

|

RU2092593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ДЕТАЛЕЙ С ГРАНУЛЯРНОЙ СТРУКТУРОЙ | 2007 |

|

RU2375147C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ | 2005 |

|

RU2300443C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| ТУРБОИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2008 |

|

RU2390700C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ РЕДКИХ, РАДИОАКТИВНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2002 |

|

RU2231419C1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| ПЛАВИЛЬНЫЙ ТИГЕЛЬ | 2005 |

|

RU2310547C2 |

Изобретение может быть использовано для производства сплавов на основе Ni, Fe, Al, изготовления из них отливок точным литьем в вакууме и при выплавке шихтовых заготовок. В плавильной печи создают электромагнитное поле, посредством которого расплавляют и перемешивают металл в тигле в условиях вакуума. В части объема тигля посредством разделительной перегородки формируют пространство, свободное от воздействия электромагнитного поля. При перемешивании металла неметаллические включения перемещаются в вертикальном направлении. Через отверстия в разделительной перегородке включения поступают в пространство, образованное разделительной перегородкой, и всплывают. Последующую очистку металла от неметаллических включений осуществляют при сливе металла из тигля через фильтрующие элементы. Обеспечивается повышение чистоты металла в тигле печи и в отливке.2 с. и 23 з.п. ф-лы, 9 ил.

| Индукционная канальная печь и способ плавки металла | 1977 |

|

SU965319A2 |

| Окрасочная камера с поперечным отсосом воздуха | 1976 |

|

SU602235A1 |

| US 3721432 A, 20.03.1973 | |||

| Установка для рафинирования жидкого металла | 1972 |

|

SU487135A1 |

| УСТРОЙСТВО для РАФИНИРОВАНИЯ жидкого МЕТАЛЛА | 0 |

|

SU253828A1 |

Авторы

Даты

2005-04-20—Публикация

2003-09-16—Подача