Изобретение относится к оборудованию, используемому на предприятиях строительной индустрии для производства строительных материалов, а именно многослойных стеновых блоков повышенной заводской готовности, кладка стен которых не требует дополнительного оштукатуривания.

Известна “Конвейерная линия для изготовления мелкоштучных бетонных изделий” по патенту РФ №2000200, кл. В 28 В 5/00, 1990 г., содержащая опорную раму со смонтированным на ней рольгангом, вдоль которого в технологической последовательности установлены вибропрессователь, оборудование для формирования, накопления и распалубки поддонов, шаговый механизм перемещения поддонов, механизмом подачи бетонной смеси, систему управления конечными выключателями, контактными переключателями и элементами звуковой и световой сигнализации, установленных либо на элементах технологического оборудования, либо на их приводах. Однако данное техническое решение не может обеспечить значительный выпуск продукции, обеспечивающей массовое строительство жилья.

Известно техническое решение “Конвейерная линия для производства бетонных изделий” по патенту РФ №2150378, кл. В 28 В 5/00, 1998 г., содержащее поддоны с формами - вагонетками, выполненными с электропрогревом и пригрузом, установленные на конвейерные ветви, вдоль которых в технологической последовательности установлены бетоноукладчик, виброплощадка, пост тепловой обработки изделий, при этом для прогрева изделий в формах - вагонетках к их поддонам и пригрузом подключают различные фазы переменного тока. Однако такое техническое решение экономически не выгодно, оно материалоемко и энергоемко, требует особой техники безопасности при производстве изделий и не рассчитано на производство большого объема продукции.

Известна “Конвейерная линия для изготовления малых железобетонных и бетонных изделий”, см. патент РФ №2015010, кл. В 28 В 5/04, 1991 г., содержащая замкнутый конвейер с транспортной ветвью - поворотным кругом, термокамерой, с подачей пара в нее из емкости - испарителя, зону охлаждения - многоярусный контейнер, вибропрессовальную машину, различное технологическое оборудование по освобождению блоков от поддонов и продвижение их по новому циклу. Однако такое техническое решение не обеспечивает получение соответствующего современным требованиям строительного материала без дополнительной эстетической обработки готовых блоков для получения красивых стен с минимальными затратами последующей штукатурной работы.

Наиболее близким техническим решением является “Линия для изготовления керамзитобетонных блоков” по патенту РФ №2078690, кл. В 28 В 5/00, 1995 г. Известное техническое решение включает конвейерную линию, выполненную в виде нескольких участков рольганга, на которых перемещаются кассетные формы, взаимодействующие с вибростолами. Кассетные формы заполняются керамзитом и пенобетонной смесью, образуемой на участке приготовления смеси, включающем бункеры с песком, цементом, водой и ПАВ. Часть рольгангового конвейера заключена в термокамеру. Линия снабжена механизмами, подъемниками, толкателями, обеспечивающими перемещение кассетных форм. Однако такое техническое решение является очень сложным и нерациональным по конструктивному выполнению, не обеспечивает непрерывный процесс изготовления блоков повышенной заводской готовности, обеспечивающей непрерывное строительство домов и коттеджей, без дополнительного их оштукатуривания наружной и внутренней поверхности.

Задачей настоящего изобретения является создание более простой конструкции технологической линии, которая обеспечивала бы непрерывный процесс изготовления строительных блоков, непосредственно готовых к использованию в строительстве домов без дополнительного ручного труда на отделку лицевого наружного и внутренних слоев, одновременно обеспечивающих требуемую тепло-, шумоизоляцию.

Поставленная задача достигается тем, что в технологической линии В.А.Лещикова для производства многослойных бетонных блоков, содержащей включающие бункеры песка, цемента, емкости воды и ПАВ цемента емкости с дозаторами, смеситель - участок приготовления смеси, рольганговые ветви, на которых в технологической последовательности размещены вибростол с бункерами загрузочного участка, термокамера, формы для блоков, прижимной механизм, механизмы перемещения форм, участок съема форм и выемки блоков, участок приготовления строительного раствора выполнен автономным, при этом смеситель снабжен поворотным выпускным лотком, взаимодействующим с бункерами загрузочного участка посредством подвесных перемещаемых и опрокидываемых ковшей, а линия выполнена в виде двух охватываемого и охватывающего П-образных рольганговых контуров, свободные концы которых соединены единым поперечным участком, расположенных на раме каркасной конструкции, причем поперечный рольганговый участок охватываемого контура и единый поперечный рольганговый участок снабжены каретками, перемещаемыми тросами реверсивных лебедок, при этом верхняя опорная поверхность роликов кареток и верхняя поверхность роликов рольганговых продольных участков выполнены на одном горизонтальном уровне, загрузочный участок рольгангового контура выполнен в виде вибростола и закреплен на отдельной раме, а форма выполнена многоячеистой с зазором между ячейками и закладным дном для каждой ячейки, закрепленными на платформе, основание которой снабжено поперечными и консольными плечиками по всему периметру, при этом платформа перемещается по вибростолу шаговым механизмом, выполненным в виде самовыставляющегося взаимодействующего с поперечинами язычка, шарнирно закрепленного на держателе, связанного со штоком пневмоцилиндра, а прижимной механизм выполнен в виде взаимодействующих с плечиками отогнутых хвостовиков фиксаторов, один конец которых шарнирно закреплен на отдельной раме, а другой шарнирно связан с коромыслом, взаимодействующим с пневмоцилиндром, при этом над вибростолом последовательно установлены на расстоянии, равном не менее ширины платформы, загрузочные бункеры, каждый из которых имеет по два выгрузных окна, а каждая ячейка формы снабжена меткой, расположенной на торцевой стороне по оси ее симметрии, а механизмы перемещения платформ по продольным участкам контуров и поперечному участку охватывающего контура выполнены в виде пневмоцилиндров, при этом рамы охватываемого контура, продольных участков охватывающего контура и единого поперечного участка снабжены стойками, выполненными двутаврового сечения, для размещения герметичных теплоизоляционных элементов, образующих со шторками по торцам трубу-термокамеру, взаимодействующую с коллорифером.

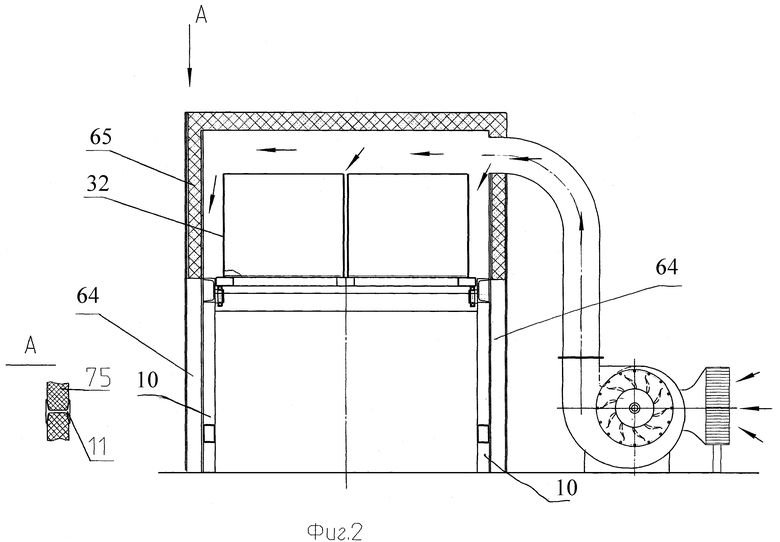

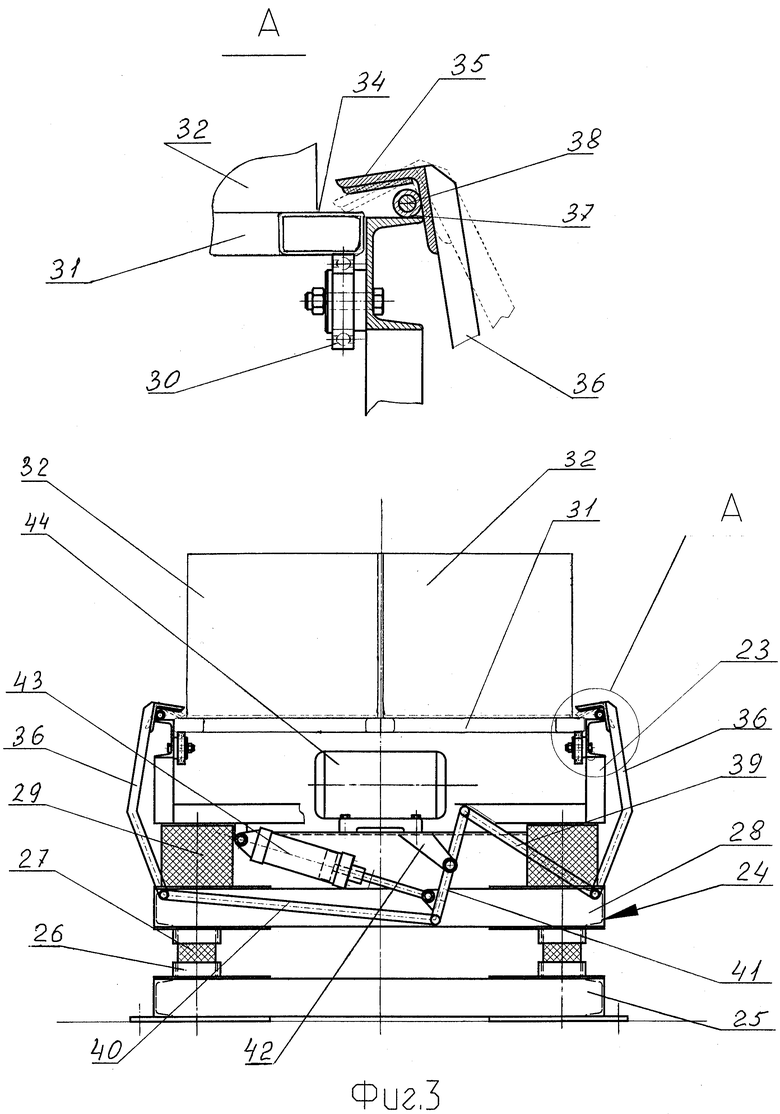

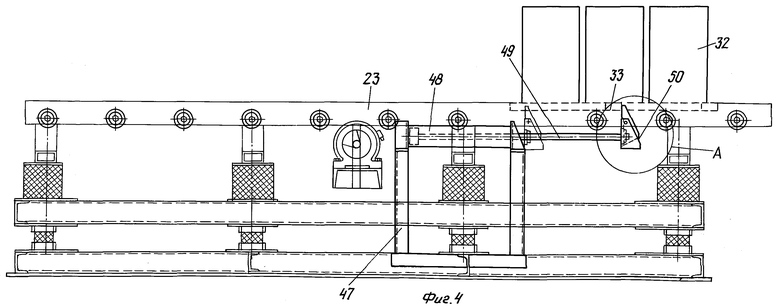

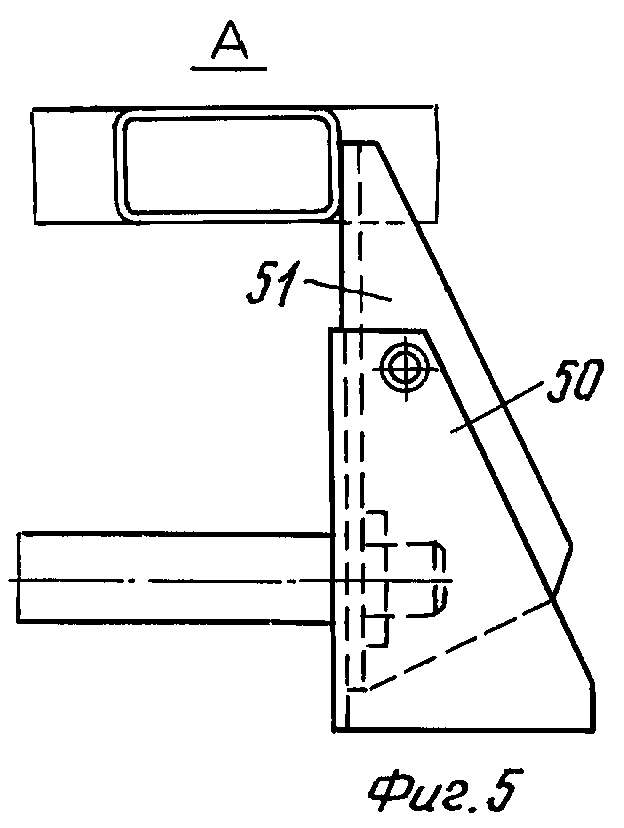

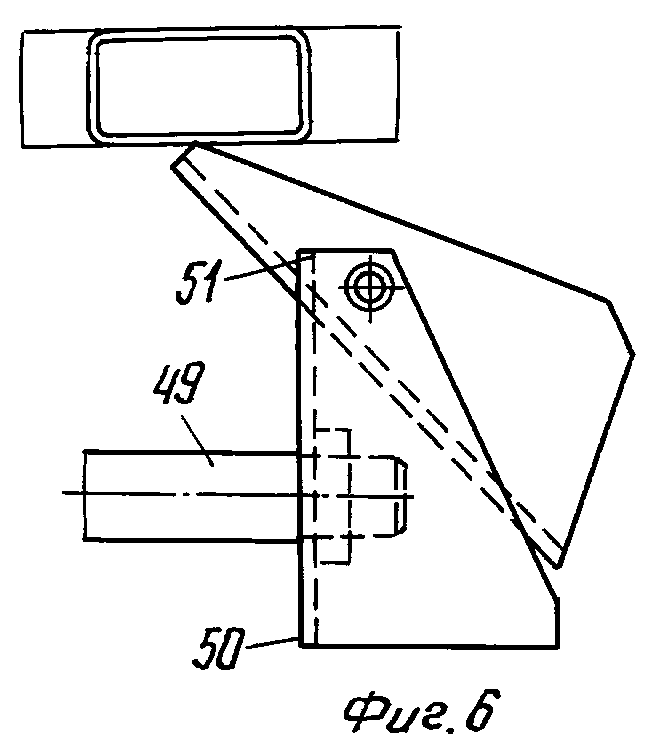

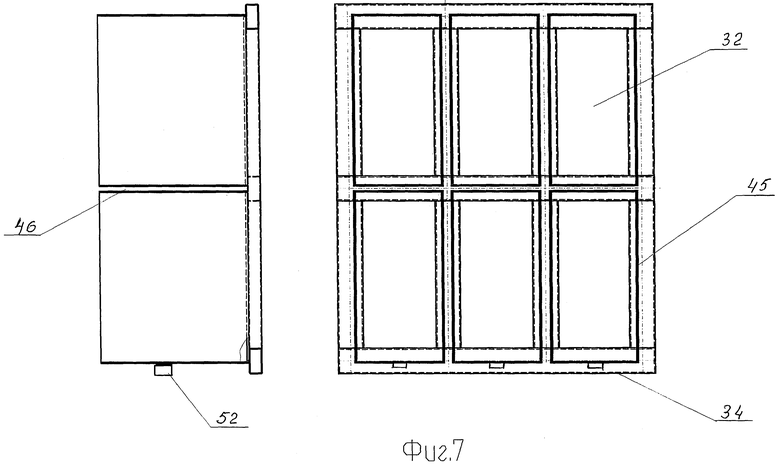

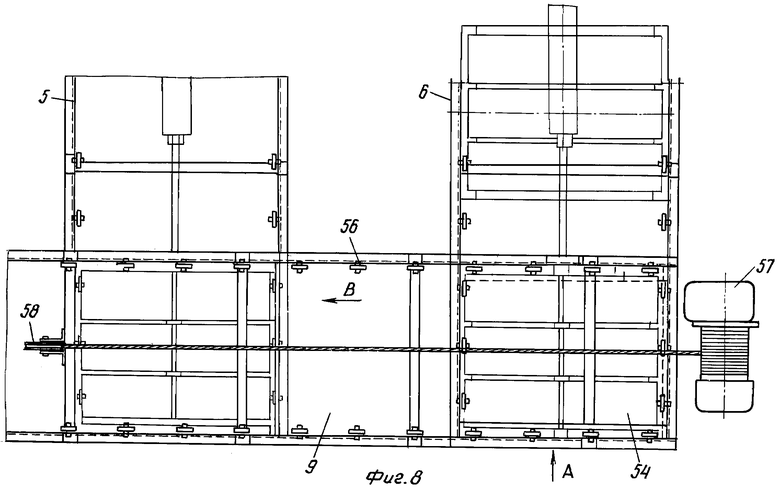

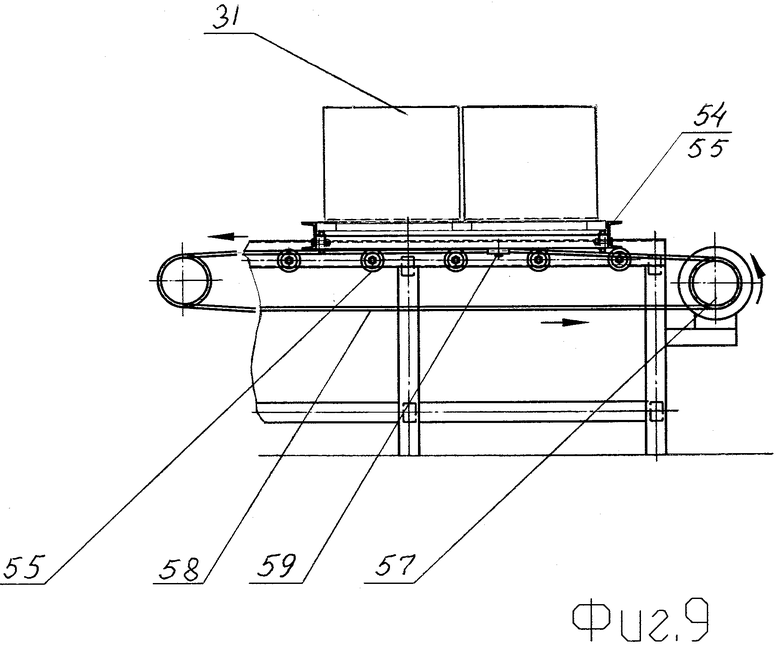

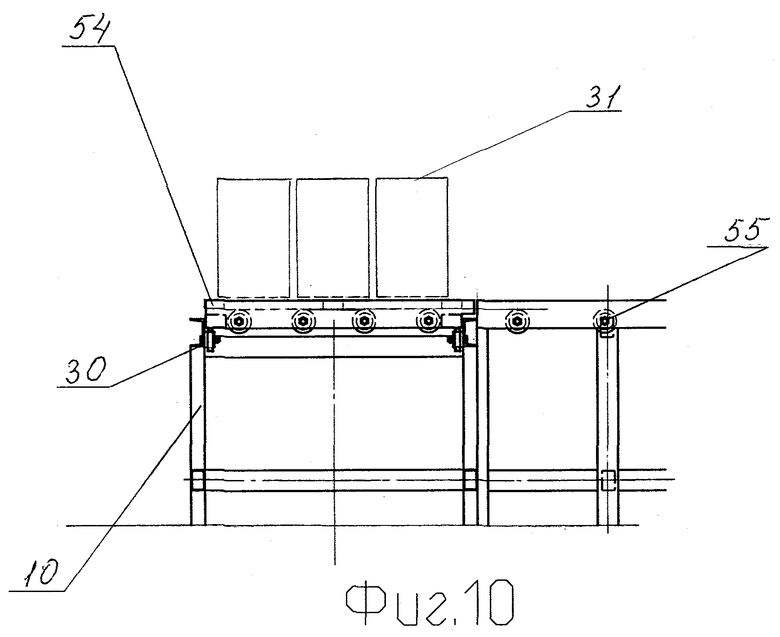

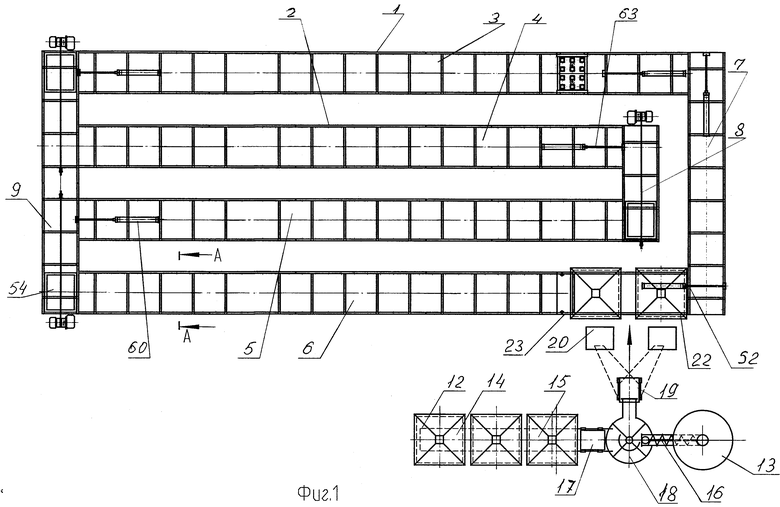

На фиг.1 представлена технологическая линия, вид в плане, на фиг.2 - разрез по А-А фиг.1, на фиг.3 - загрузочный участок с вибростолом, на фиг.4 - шаговый механизм перемещения платформ на загрузочном участке, на фиг.5 - участок А фиг.4, на фиг.6 - вариант положения язычка фиг.5, на фиг.7 - платформа с ячейками, на фиг.8 - единый поперечный участок фиг.1, вид в плане, на фиг.9 - вид А фиг.8, на фиг.10 - вид В фиг.8 со смещенной кареткой.

Технологичная линия В.А.Лещикова для производства многослойных бетонных блоков с декоративной лицевой поверхностью состоит из двух замкнутых охватываемого 1 и охватываемого 2 П-образных рольганговых контуров с продольными 3, 4, 5, 6 и поперечными 7, 8, участками. Свободные концы продольных 3, 4, 5, 6, участков соединены единым поперечным участком 9. Все участки закреплены на основной раме 10, выполненной в виде каркасной конструкции. Технологическая линия включает в себя также несколько технологических участков. Участок приготовления бетонного раствора, который снабжен источником воды 11, емкостями для песка 12, цемента 13, наполнителя 14, поверхностно-активных веществ 15, соединенных посредством транспортеров 16, 17 со смесителем 18, снабженным поворотным выпускным лотком 19. Данный участок может быть вынесен из общего помещения цеха, где расположена технологическая линия, для исключения пылевидного загрязнения цеха, удобства выгрузки доставляемого сырья для смесей и обеспечения культуры производства блоков. Поворотный выпускной лоток 19 смесителя 18 загружает подвесные, опрокидываемые ковши 20, которые питают загрузочные бункеры 21, 22 загрузочного участка. Ковши повешены к балке и от поворотного лотка 19 к бункерам 21, 22 перемещаются по ней посредством тельфера (на чертеже не показано). Рама 23 загрузочного участка рольгангового контура выполнена автономной, т.е. не соединена с основной рамой 10, и представляет собой вибростол 24. На раме 25, жестко закрепленной к полу посредством установленных в стаканах 26 демпферов 27, установлена промежуточная рама 28, на которой посредством дополнительных демпферов 29 закрепляется рама 23 загрузочного участка рольгангового контура, на роликах 30 которого устанавливается платформа 31 с многоячеистой формой с ячейками 32. Основание платформы 31 снабжено поперечинами 33, а по всему периметру оно снабжено консольными плечиками 34, которые взаимодействуют с отогнутыми хвостовиками 35 фиксаторов 36, один конец которых снабжен жестко закрепленной втулкой 37, ось 38 поворота которой жестко закреплена на раме 23, а другой конец фиксаторов 36 шарнирно связан посредством короткой 39 и длинной 40 тягами с коромыслом 41, шарнирно закрепленным на кронштейне 42, и управляемым пневмоцилиндром 43, корпус которого закреплен на раме 23, снабженной вибратором 44.

Над вибростолом 24 последовательно установлены загрузочные бункеры 21, 22, причем бункеры установлены на расстоянии “L”, равном не менее ширине платформы 31, на которой размещены ячейки 32 с закладными донышками 45 для заливки многослойных бетонных блоков. В предложенном техническом решении на платформе установлены вдоль направления движения три ряда ячеек 32, а в каждом ряду в поперечном направлении установлено по две ячейки 32, причем между стенками всех ячеек выполнен зазор 46, таким образом сразу изготавливается шесть блоков. Перемещение платформы 31 под загрузку каждой ячейки 32 раствором из бункеров осуществляется шаговым механизмом перемещения, выполненным в виде закрепленного на стойках 47 пневмоцилиндра 48, шток 49 которого снабжен держателем 50 с шарнирно закрепленным на нем самовыставляющимся язычком 51, работающим по типу храпового механизма, который входит в зацепление с поперечиной 33 платформы 31. Ход штока 49 пневмоцилиндра 48 равен расстоянию между осями соседних ячеек 32, в этом случае пара поперечных ячеек выставляется под выгрузные окна бункеров. Для надежности выставления ячеек 32 под выгрузные окна бункеров, каждая ячейка снабжена меткой 52, установленной, например, по оси симметрии на торцевой ее стороне, которая связана с системой управления включения и выключения работы пневмоцилиндра 48 по перемещению платформы 31. Перемещение платформы 31 со всеми заполненными ячейками 32 по продольным участкам рольганговых контуров осуществляется методом толкания платформ пневмоцилиндром 53. После заполнения всего продольного участка 6 платформами 31 они перемещаются на каретку 54 единого поперечного участка 9, причем верхняя опорная поверхность роликов 55 каретки 54 находится на одном горизонтальном уровне с верхней опорной поверхностью роликов 30 продольных участков. Каретка 54 в свою очередь перемещается по роликам 56 единого поперечного участка 9 посредством взаимодействующих с реверсивной лебедкой 57 троса 58, соединенного фиксатором 59 с кареткой 54. По достижении платформы 51 зоны продольного участка 5 пневмоцилиндр 60 перемещает их на этот участок и методом толкания продвигает платформы 31 до поперечного участка 8, где платформы перемещают на участок 4 посредством тросов 61 и лебедки 62, выполненный так же, как и на едином поперечном участок 9, далее платформы 31 продвигаются к участку 4, пневмоцилиндром 63 переносятся на участок 4, пройдя весь путь охватываемого П-образного контура 2, поступают па участок 9, а с него платформы 31 тросом 58 и лебедкой 57 перемещают платформы на участок 3, в конце которого осуществляют выемку готовой продукции.

Для интенсификации процесса изготовления многослойных бетонных блоков используется принудительная сушка заполненных ячеек, для этого рама 10 снабжена двутавровыми стойками 64, в пазы которых вставляются теплоизоляционные элементы 65, которые образуют сушильные камеры в виде трубы, по торцам которых установлены шторки 66.

Технологическая линия работает следующим образом. На участке приготовления бетонного раствора в смесителе 18 приготавливается рабочая смесь требуемого состава и консистенции, которым заполняется бункер 22. Одновременно под бункер 22, а точнее под его выгрузные окна выставляется первая пара ячеек 32 платформы 31, в которые на закладное дно укладывают синтетическую матрицу, и ячейку заполняют бетонной смесью не менее 50 мм. Так как в технологической линии предусмотрено два загрузочных бункера, то один из них заполняет все ячейки одной платформы первым слоем бетона. Заполненная таким образом платформа выходит из-под первого бункера в межбункерное пространство “L”, где осуществляют уплотнение первого слоя бетона путем включения вибростола, после чего на этот слой бетона укладывают теплоизоляционный слой и пронизывают теплоизоляционный слой и слой бетона соединительными штырями. Одновременно происходит заполнение следующей платформы 31. На закладное дно из бункера 22 загружается слой смеси последовательно во все парные поперечные ячейки, для точного выставления ячеек используется метка. По мере перемещения последующей платформы предыдущая платформа перемещается под второй бункер 21, из которого смесь укладывается на теплоизоляционный слой. Одновременно с этим периодически включается вибростол 24, предварительно закрепив платформы фиксаторами. Так процесс продолжается пока не будет загружен участок 6 заполненными смесью ячейки платформ. Далее платформы последовательно перемешаются по участкам 9, 5, 8, 4, 9, 3, которые заключены в сушильные камеры и продвигаются к участку выемки готовых многослойных блоков. Благодаря наличию зазора 46 между стенками всех ячеек теплый воздух просушивает ячейки со всех сторон, что способствует быстрому затвердению бетонной смеси в ячейках, а следовательно, ускоряет процесс изготовления многослойных бетонных блоков. Освобожденные от блоков платформы с ячейками посредством пневмоцилиндра 67 и 68 перемещают на поперечный участок 7, откуда они снова подаются под бункер 22, процесс повторяется сначала.

Предложенная технологическая линия может быть выполнена многоярусной, т.е. на участках 3, 4, 5, 6, 9, 8 платформы могут быть установлены в два и более ярусов.

Предложенная технологическая линия проста в конструктивном выполнении, рациональна в расположении, не требует больших затрат и площадей для ее изготовления, надежна в эксплуатации, так как отсутствуют сложные механизмы. Технологическая линия изготовлена, апробирована и показала высокую эффективность, экономичность в бесперебойном производстве многослойных бетонных блоков, обеспечивающих одновременное индустриальное строительство нескольких домов и коттеджей.

Изобретение относится к оборудованию для производства строительных материалов, а именно к производству многослойных бетонных блоков. Технический результат – улучшение конструкции технологической линии.Технологическая линия содержит бункеры песка, цемента, емкости воды и ПАВ с дозаторами, смеситель, участок приготовления смеси, рольганговые ветви, на которых в технологической последовательности размещены вибростол с бункерами загрузочного участка, термокамера, формы для блоков, прижимной механизм, механизмы перемещения форм, участок съема форм выемки блоков, участок приготовления строительного раствора, выполнен автономным, при этом смеситель снабжен поворотным выпускным лотком, взаимодействующим с бункерами загрузочного участка посредством подвесных перемещаемых и опрокидываемых ковшей. Линия выполнена в виде двух охватываемого и охватывающего П-образных рольганговых контуров, свободные концы которых соединены единым поперечным участком, расположенных на раме каркасной конструкции. Поперечный рольганговый участок охватываемого контура и единый поперечный рольганговый участок снабжены каретками, перемещаемыми тросами реверсивных лебедок. Верхняя опорная поверхность роликов кареток и верхняя поверхность роликов рольганговых продольных участков выполнены на одном горизонтальном уровне. Загрузочный участок рольгангового контура выполнен в виде вибростола и закреплен на отдельной раме, форма выполнена многоячеистой с закладным дном для каждой ячейки и с зазором между стенками ячеек, а форма закреплена на платформе, основание которой снабжено поперечными и консольными плечиками по всему периметру, при этом платформа по вибростолу перемещается шаговым механизмом, выполненным в виде самовыставляющегося взаимодействующего с поперечинами язычка, шарнирно закрепленного на держателе, связанного со штоком пневмоцилиндра, а прижимной механизм выполнен в виде взаимодействующих с плечиками отогнутых хвостовиков фиксаторов, один конец которых шарнирно закреплен на раме, а другой шарнирно связан с коромыслом, взаимодействующим с пневмоцилиндром, при этом над вибростолом последовательно установлены на расстоянии не менее ширины платформы загрузочные бункеры, каждый из которых имеет по два выгрузных окна, а каждая ячейка платформы снабжена меткой, расположенной на торцевой стороне по оси ее симметрии, а механизмы перемещения платформ по продольным участкам контуров и поперечному участку охватывающего контура выполнены в виде пневмоцилиндров. Рамы охватывающего контура, продольных участков, охватывающего контура и единого поперечного участка снабжены стойками, выполненными двутаврового сечения, для размещения герметичных теплоизоляционных элементов, образующих со штоками по торцам трубу-камеру, взаимодействующую с каллорифером. 10 ил.

Технологическая линия для производства многослойных бетонных с декоративной лицевой поверхностью блоков, содержащая бункеры песка, цемента, емкости воды и ПАВ с дозаторами, смеситель, участок приготовления смеси, рольганговые ветви, на которых в технологической последовательности размещены вибростол с бункерами загрузочного участка, термокамера, формы для блоков, прижимной механизм, механизмы перемещения форм, участок съема форм выемки блоков, отличающаяся тем, что участок приготовления строительного раствора выполнен автономным, при этом смеситель снабжен поворотным выпускным лотком, взаимодействующим с бункерами загрузочного участка посредством подвесных перемещаемых и опрокидываемых ковшей, а линия выполнена в виде двух охватываемого и охватывающего П-образных рольганговых контуров, свободные концы которых соединены единым поперечным участком, расположенных на раме каркасной конструкции, причем поперечный рольганговый участок охватываемого контура и единый поперечный рольганговый участок снабжены каретками, перемещаемыми тросами реверсивных лебедок, при этом верхняя опорная поверхность роликов кареток и верхняя поверхность роликов рольганговых продольных участков выполнены на одном горизонтальном уровне, загрузочный участок рольгангового контура выполнен в виде вибростола и закреплен на отдельной раме, форма выполнена многоячеистой, с закладным дном для каждой ячейки и с зазором между стенками ячеек, форма закреплена на платформе, основание которой снабжено поперечинами и консольными плечиками по всему периметру, при этом платформа по вибростолу перемещается шаговым механизмом, выполненным в виде самовыставляющегося взаимодействующего с поперечинами язычка, шарнирно закрепленного на держателе, связанного со штоком пневмоцилиндра, а прижимной механизм выполнен в виде взаимодействующих с плечиками отогнутых хвостовиков фиксаторов, один конец которых шарнирно закреплен на раме, а другой шарнирно связан с коромыслом, взаимодействующим с пневмоцилиндром, при этом над вибростолом последовательно установлены на расстоянии не менее ширины платформы загрузочные бункеры, каждый из которых имеет по два выгрузных окна, а каждая ячейка платформы снабжена меткой, расположенной на торцевой стороне по оси ее симметрии, а механизмы перемещения платформ по продольным участкам контуров и поперечному участку охватывающего контура выполнены в виде пневмоцилиндров, при этом рамы охватываемого контура, продольных участков, охватывающего контура и единого поперечного участка снабжены стойками, выполненными двутаврового сечения для размещения герметичных теплоизоляционных элементов, образующих со шторками по торцам трубу-термокамеру, взаимодействующую с калорифером.

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННЫХ БЛОКОВ | 1995 |

|

RU2078690C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ С ДЕКОРАТИВНЫМ ЛИЦЕВЫМ СЛОЕМ | 1991 |

|

RU2085371C1 |

| Устройство для формования армоцементных плит | 1960 |

|

SU146220A1 |

| ШТЕКЕРНЫЙ СОЕДИНИТЕЛЬ | 2015 |

|

RU2656358C1 |

Авторы

Даты

2005-04-20—Публикация

2004-07-16—Подача