Изобретение относится к мясной промышленности, а именно к производству сырокопченых или сыровяленых колбас.

В отечественной мясной промышленности и за рубежом для производства сырокопченых или сыровяленых колбас используется в основном высококачественное, стандартное сырье.

Известны два способа изготовления сырокопченых колбас из стандартного сырья с активными процессами их ферментации [1], где термическая обработка по первому способу осуществляется при режиме: осадка в течение 24 часов при температуре t=4-8° С с копчением в течение 1-2 суток при t=13±2° C и влажностью воздуха в камере ϕ =92±3% с промежуточной сушкой в течение 5-7 суток при той же температуре, влажностью воздуха в камере ϕ =82±3% и скорости V=0,05-0,1 м/с и последующей сушкой при t=11° С до стандартной влажности. По второму способу осадка и копчение совмещены и проводятся в течение 3-4 суток при параметрах в камере сушки в первые сутки: t=24° C, ϕ =92±3%, V=0,2-0,5 м/с, а на вторые сутки режим сушки ведут при t=20° C и ϕ =88±3%, после чего сушку осуществляют при режимах: t=13±1° C, ϕ =77±3%, V=0,05-0,1 м/с в течение 17-20 суток.

Известен также способ изготовления сыровяленых колбас [2], где термическая обработка осуществляется при следующих режимах: осадка при t=13±1° C, ϕ =90± 3%, V=0,05-0,1 м/с, с последующей сушкой при t=12±1° C, ступенчатом изменении влажности воздуха через 5 суток от ϕ =90±3%, до ϕ =65±3% или постоянной влажностью воздуха ϕ =76±2% в последующие 20 суток.

Известна математическая модель изменения во времени показателя рН сушки сырокопченых колбас для стандартных рецептур, представляющая экспоненциальную зависимость [3].

Однако в связи со значительным изменением кормовой базы большая часть сырья поступает на переработку с PSE и DFD дефектами. Для получения из такого сырья продукта, соответствующего стандарту, и снижения рН увеличивают массу углеводов (сахар, глюкоза, лактоза, глюко - δ - лактон и др.) более чем на 1%, которую вносят в фарш в качестве добавок. Увеличение содержания этих компонентов может привести к резкому сдвигу рН в кислую сторону и ухудшению качественных показателей готового продукта. [4].

Наиболее близким к предлагаемому способу является изготовление сыровяленых колбас [2], где термическая обработка осуществляется в следующих режимах: осадка при t=13±1° С, ϕ =92±3%, V=0,05-0,1 м/с, с последующей сушкой при t=12±1° С и постоянной влажностью воздуха ϕ =76±2% в последующие 20 суток, а изменение рН продукта соответствует математической модели процесса сушки и созревания колбас [3]. Недостатком ближайшего аналога является то, что, используя в соответствии с ним режимы обработки колбас из нестандартного сырья, невозможно обеспечить гарантированную санитарную безопасность и качество готовой продукции.

Задачей изобретения является обеспечение санитарной безопасности и качества сыровяленых или сырокопченых колбас из нестандартного сырья (с DFD и PSE).

Поставленная задача решается тем, что в способе производства ферментированных мясных изделий, например сырокопченых или сыровяленых колбас из нестандартного мясного сырья, предусматривающем введение в составе добавок углеводов с последующим шприцеванием и помещением в камеру сушки, в которой устанавливают начальные термические параметры их обработки - осадка в течение 24 часов при температуре 13±1° С, влажности воздуха 92±3%, скорости его движения 0,01±0,1 м/с, а сушка при температуре 12±1° С и постоянной влажности воздуха 76±2% с получением готового продукта, согласно изобретению при достижении в камере начальных термических параметров последующий режим сушки в течение первых 10 суток ведут при изменяющейся температуре от 12° С до 25° С, при этом для обеспечения расчета текущих значений температуры режима сушки в первые 10 суток вводят в компьютер значения изменения во времени рН из стандартного сырья, которые принимают за эталон, измеряют значение рН колбасы из нестандартного сырья с интервалом 30 мин в течение 3 часов и вводят результаты измерений в компьютер, сравнивают отклонение измеренных значений рН от эталонных, в зависимости от результатов методами математического моделирования рассчитывают температуру сушки и затем эту температуру устанавливают в камере сушки, после первых 3 суток сушки измеряют ежесуточно значения рН колбасы и при соблюдении условия рHi-pHi+1≤рНi-рНi+2, где рHi - текущее значение рН колбас; pHi+1 - значение рН по истечении одних суток после измерения рНi; рНi+2 - значение рН по истечении двух суток после измерения рНi, проводят микробиологический анализ и определяют текущее значение численности полезной микрофлоры в колбасе Ni и затем рассчитывают максимально допустимую численность полезной микрофлоры Nmax из отношения Ni/Nmax=0,5-0,7 и методами математического моделирования рассчитывают момент окончания сушки.

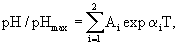

Математическая модель представляет собой зависимость изменения рН от времени и температуры, которая имеет вид

где Т - температура в сушильной камере, ° С;

Ai - коэффициенты, зависящие от начального значения показателя рНн (максимального, рНmах) фарша (обрабатываемого продукта). При Т=0° С сумма A1+А2=рНн=рНmax

α i - коэффициенты интенсивности развития биохимических и микробиологических процессов.

Коэффициенты Ai и α I определяются по зависимости рН (таблицы) для стандартной технологии производства сыровяленых или сырокопченых. При этом форма экспоненциальной зависимости остается неизменной, а ее смещение определяется изменением коэффициентов в зависимости от рецептуры и вида колбас.

На разных временных диапазонах сушки (созревания) коэффициенты Ai и α i имеют различные значения, приведенные в таблице 1.

Способ осуществляют следующим образом. До шприцевания колбасного фарша в оболочку присваивают шифр партии изготавливаемого колбасного изделия. Определяют параметры мясного сырья и приготовленного из него фарша структурные: напряжение сдвига, σ ; физические: активность воды aω , соотношение вода-белок, жир-белок, вода-жир; химические: кислотность по рН, белковый показатель и санитарные параметры: виды и численность микрофлоры, которые вводятся в компьютер для формирования банка данных о качестве сырья. Затем сыровяленые или сырокопченые колбасы шприцуют и помещают в камеру сушки, где устанавливают начальные термические параметры их обработки: осадка в течение 24 часов при t=13±1° С, ϕ =92±3%, V=0,01-0,1 м/с, с последующей сушкой при t=12±1° С и постоянной влажностью воздуха ϕ =76±2%. При этом производят замеры значений рН колбасы промышленным рН - метром в течение 3 часов с промежутком 30 минут и вводят в компьютер.

Компьютер рассчитывает коэффициенты: A1, А2, α 1, α 2 наращивания кислотности, сравнивает их с коэффициентами математической модели соответствующих временных диапазонов: 0-3 суток, 3-7 суток и в случае отклонения от модели выводит на монитор рекомендации оператору, по которым он изменяет температуру сушки в диапазоне от 12° С до 25° С в интерактивном режиме управления, что обеспечивает оптимальный рост полезной микрофлоры и устранение дефектов, вызываемых нестандартным сырьем. При автоматизированной системе управления компьютер формирует соответствующий сигнал управления на изменение подачи тепла в камеру сушки.

После 3 суток сушки ежесуточно измеряется значение рН колбас и вводится оператором в компьютер. При условии рНi-pHi+1≤рНi-pHi+2, где рНi - текущее значение рН колбас; pHi+1 - значение рН по истечении одних суток после измерения рHi; рНi+2 - значение рН по истечении двух суток после измерения pHi. Зависимость изменения рНi аппроксимируется в компьютере по 3 точкам по известной методике аппроксимации экспоненциальных зависимостей. Компьютер определяет и выводит на монитор время отбора пробы колбасы на микробиологическую оценку, соответствующее времени окончания интегральной фазы роста микрофлоры, τ 2 (τ 1-τ 5 - характерные диапазоны времен жизненного цикла роста и развития популяций полезной микрофлоры колбас). При этом численность полезной микрофлоры в колбасе, Ni, в данный момент, находится из отношения Ni/Nmax=0,5-0,7, по которому прогнозируется максимальная численность полезной микрофлоры в колбасе, Nmax, а также рассчитывается общая продолжительность наращивания численности микрофлоры и времени ее окончания, τ 4, определяется начало спада численности микроорганизмов, τ 5, коэффициент гибели, рассчитывается прогноз зависимости их снижения на заключительной стадии сушки. Для уточнения прогноза по истечении 10 дней делается второй анализ численности полезной микрофлоры в колбасе. Результаты расчета с точной датой окончания процесса сушки, τ 6 выводятся на экран монитора.

Результаты экспериментальных исследований, характеризующих зависимость изменения рН от содержания сахара, температуры и продолжительности сушки колбас приведены в таблице 2.

Из таблицы видно, что динамика изменения рН при увеличении массы добавляемого в фарш сахара аналогична динамике изменения рН при увеличении температуры, которые описываются тождественными математическими зависимостями, использование которых в компьютерном управлении обеспечивает гарантированную безопасность и качество готового продукта.

Реализация способа для нестандартного сырья с рН 6,2 приведена в таблице 3, где первый вариант соответствует наращиванию кислотности по прототипу стандартной технологии для нестандартного сырья, при котором получается не годный для употребления продукт, а второй реализует вариант интерактивного режима изменения температуры в камере по данным компьютера предлагаемого способа, из которого видно, что рН продукта из нестандартного сырья соответствует параметрам, получаемым при использовании стандартного сырья.

Технический результат: подгон технологического процесса производства колбас из нестандартного сырья (с DFD и PSE) под стандартную технологию получения определенного вида сыровяленых или сырокопченых колбас изменением температурного режима в сушильной камере в течение первых десяти суток сушки в соответствии с заданной математической моделью, а также прогноз даты окончания получения готового продукта из нестандартного сырья по результатам параметров (рН, N и Т) первых 10 суток сушки.

Источники информации

1. Справочник. Технология колбасного производства. Под общей редакцией Рогова И.А. М.: Колос, 1993, с.273, с.274, с.379.

2. Папина В.А. Разработка технологий новых видов сыровяленых колбас с использованием продуктов вкусо- и ароматообразующих компонентов. Дис. канд. техн. наук. М., 1996, МГУПБ, 122 с.

3. Рыжов С.А. Математическая модель изменения показателя рН в процессе сушки-созреаия сырокопченых колбас. Мясная индустрия №5, 1999, с.32-33.

4. Алехина Л.Т., Большаков А.С., Боресков В.Г. и др. Технология мяса и мясопродуктов. Под ред. Рогова И.А. М.: Агропромиздат, 1988, 576 с.

Изобретение относится к мясной промышленности, а именно к производству сырокопченых или сыровяленых колбас. Способ производства ферментированных мясных изделий, например сырокопченых или сыровяленых колбас из нестандартного мясного сырья, включает введение в составе добавок углеводов с последующим шприцеванием и помещение в камеру сушки, в которой устанавливают начальные термические параметры их обработки - осадка в течение 24 часов при температуре 13±1° С, влажности воздуха 92±3%, скорости его движения 0,01±0,1 м/с. При достижении в камере начальных термических параметров последующий режим сушки в течение первых 10 суток ведут при изменяющейся температуре от 12° С до 25° С. При этом для обеспечения расчета текущих значений температуры режима сушки в первые 10 суток вводят в компьютер значения изменения во времени рН колбасы из стандартного сырья, которые принимают за эталон, измеряют значение рН колбасы из нестандартного сырья с интервалом 30 мин в течение 3 часов и вводят результаты измерений в компьютер, сравнивают отклонение измеренных значений рН от эталонных. В зависимости от результатов методами математического моделирования рассчитывают температуру сушки. Затем эту температуру устанавливают в камере сушки. После первых 3 суток сушки измеряют ежесуточно значения рН колбасы и при соблюдении условия рНi-pHi+1≤pHi-рНi+2, где pHi - текущее значение рН колбас; рНi+1 - значение рН по истечении одних суток после измерения pHi; рНi+2 - значение рН по истечении двух суток после измерения рНi, проводят микробиологический анализ и определяют текущее значение численности полезной микрофлоры в колбасе Ni. Затем рассчитывают максимально допустимую численность полезной микрофлоры Nmax из отношения Ni/Nmax=0,5-0,7 и методами математического моделирования рассчитывают момент окончания сушки. Способ позволяет обеспечить санитарную безопасность и хорошее качество сыровяленых и сырокопченых колбас из нестандартного сырья. 3 табл.

Способ производства ферментированных мясных изделий, например сырокопченых или сыровяленых колбас из нестандартного мясного сырья, предусматривающий введение в составе добавок углеводов с последующим шприцеванием и помещением в камеру сушки, в которой устанавливают начальные термические параметры их обработки: осадка в течение 24 ч при температуре 13° С±1° С, влажности воздуха (92±3)%, скорости его движения (0,01±0,1) м/с, а сушка при температуре 12° С±1° С и постоянной влажности воздуха (76±2)%, с получением готового продукта, отличающийся тем, что при достижении в камере начальных термических параметров последующий режим сушки в течение первых 10 суток ведут при изменяющейся температуре от 12 до 25° С, при этом для обеспечения расчета текущих значений температуры режима сушки в первые 10 суток вводят в компьютер значения изменения во времени рН колбасы из стандартного сырья, которые принимают за эталон, измеряют значение рН колбасы из нестандартного сырья с интервалом 30 мин в течение 3 ч и вводят результаты измерений в компьютер, сравнивают отклонение измеренных значений рН от эталонных, в зависимости от результатов методами математического моделирования рассчитывают температуру сушки и затем эту температуру устанавливают в камере сушки, после первых 3 суток сушки измеряют ежесуточно значения рН колбасы и при соблюдении условия рНi-pHi+1≤рНi-рНi+2, где pHi - текущее значение рН колбас; pHi+1 - значение рН по истечении одних суток после измерения рНi; рНi+2 - значение рН по истечении двух суток после измерения рНi, проводят микробиологический анализ и определяют текущее значение численности полезной микрофлоры в колбасе Ni и затем рассчитывают максимально допустимую численность полезной микрофлоры Nmax из отношения Ni/Nmax=0,5ч0,7 и методами математического моделирования рассчитывают момент окончания сушки.

| ПАПИНА В.А., Разработка технологий новых видов сыровяленых колбас с использованием продуцентов вкусо- и ароматообразующих компонентов, дис | |||

| к.т.н., М:, МГУПБ, 2002, с.122 | |||

| РЫЖОВ С.А., Математическая модель изменения показателя рН в процессе сушки - созревания сырокопченых колбас, ж-л Мясная индустрия, 1999, №5, с.32-33 | |||

| Способ термической обработки колбасных изделий | 1976 |

|

SU599786A1 |

| Способ сушки сырокопченых колбас | 1976 |

|

SU741624A1 |

Авторы

Даты

2005-04-27—Публикация

2003-06-10—Подача