Изобретение относится к конструированию узлов компрессора с регулируемым направляющим аппаратом, преимущественно для газотурбинного двигателя (ГТД).

Известен регулируемый направляющий аппарат (НА), содержащий корпус, поворотные лопатки, привод поворотных лопаток с рычагом, при этом наружная цапфа поворотной лопатки выполнена в виде цилиндрического хвостовика, который закреплен в корпусе через два шариковых подшипника, а рычаг привода закреплен на цилиндрическом хвостовике лопатки штифтом (1).

Недостаток конструкции состоит в том, что для сборки требуется большое количество шариковых подшипников с повышенными габаритами. Конструкция имеет большой вес и ненадежна в работе из-за плохой смазки подшипников.

Наиболее близким решением к предложенному является регулируемый направляющий аппарат осевого компрессора, содержащий установленные в корпусе через втулки с фланцами поворотные лопатки с цилиндрическими хвостовиками и буртиками на них, причем на каждом цилиндрическом хвостовике установлен рычаг механизма поворота лопатки (2).

Недостаток конструкции состоит в том, что если при высоких температурах работы, например, в задних ступенях компрессора применить твердые втулки из высокотемпературопрочных материалов, происходит износ цилиндрического хвостовика лопатки, трудоемкой и дорогостоящей детали. Втулка из мягких материалов, например фторопласта, не выдерживает высоких температур и теряет форму. Также недостатком узла является то, что втулка с кольцевым фланцем вставляется в корпус сверху, при этом вырабатывается фланец втулки, у которой нет твердого, определенного упора для рычага.

Задача изобретения - предотвратить износ цилиндрического хвостовика лопатки, увеличить ресурс работы устройства, упростить и удешевить ремонт.

Задача решается тем, что регулируемый направляющий аппарат осевого компрессора содержит установленные в корпусе через втулки с фланцами поворотные лопатки с цилиндрическими хвостовиками и буртиками на них, причем на каждом цилиндрическом хвостовике установлен рычаг механизма поворота лопатки, отличающийся тем, что втулка жестко зафиксирована в корпусе, между каждым хвостовиком и втулкой установлена дополнительная втулка с фланцем со стороны буртика лопатки, жестко соединенная с хвостовиком, при этом фланцы втулки и дополнительной втулки размещены со стороны внутренней поверхности корпуса.

Причем узел регулируемого НА осевого компрессора может быть выполнен так, что у каждой лопатки на конце хвостовика установлен рычаг поворота на двух лысках с регулировочным зазором по диаметру и закреплен винтом на лопатке через две шайбы, причем дополнительная втулка жестко соединены с хвостовиком упором фланца втулки в буртик хвостовика, а между корпусом и рычагом размещено регулировочное кольцо, установленное на выступающий конец втулки.

Новым является то, что втулки жестко зафиксированы в корпусе, между каждым хвостовиком и втулкой установлена дополнительная втулка с фланцем со стороны буртика лопатки, жестко соединенная с хвостовиком, при этом фланцы втулки и дополнительной втулки размещены со стороны внутренней поверхности корпуса.

Причем узел регулируемого НА осевого компрессора может быть выполнен так, что что у каждой лопатки на конце хвостовика установлен рычаг поворота на двух лысках с регулировочным зазором по диаметру и закреплен винтом на лопатке через две шайбы, причем дополнительная втулка жестко соединена с хвостовиком упором фланца втулки в буртик хвостовика, а между корпусом и рычагом размещено регулировочное кольцо, установленное на выступающий конец втулки.

Зафиксировав втулку в корпусе НА и введя в конструкцию дополнительную втулку, закрепленную на цилиндрическом хвостовике лопатки, мы получаем пару скольжения из втулок, которая не дает вырабатываться цилиндрическому хвостовику лопатки, перенося износ на втулки.

Материал втулок может подбираться экспериментально при сборке, добиваясь меньшего коэффициента трения.

При отсутствии износа хвостовика лопатки увеличивается ресурс работы устройства. Втулки легко заменяются, облегчая и удешевляя ремонт устройства.

Диаметральный регулировочный зазор позволяет компенсировать набегающие допуска по корпусу, кольцу привода, рычагу и т.д. при сборке.

Крепление винтом рычага привода через две шайбы круглую и контровочную уменьшает габариты устройства, при этом круглая шайба закрывает в рычаге отверстие под лыски, а контровочная лежит на ней и контрит винт.

Использование регулировочного кольца обеспечивает люфт вращающихся деталей (которыми являются лопатка, втулка лопатки, рычаг привода лопатки) относително неподвижных, что исключает заедание.

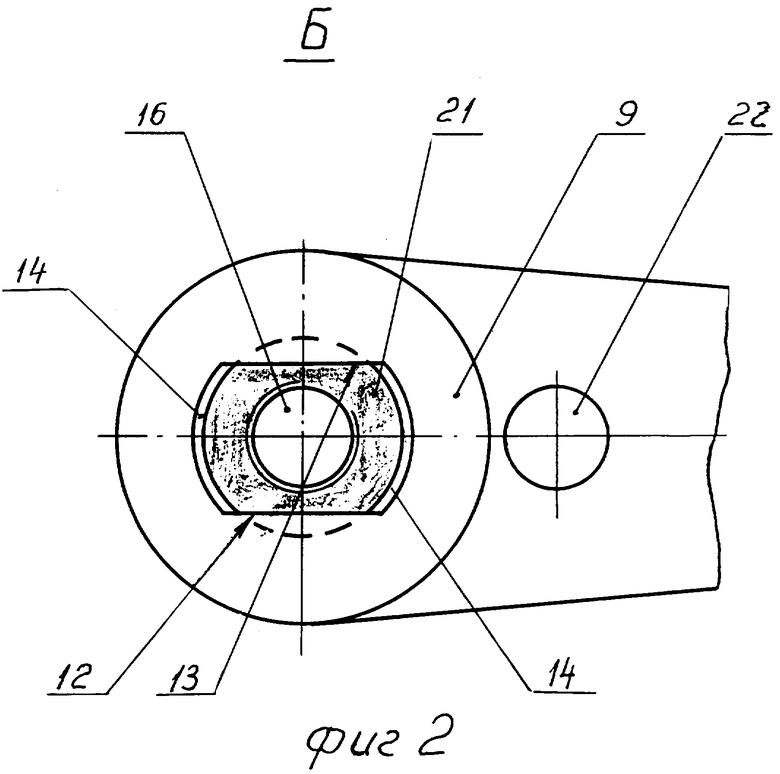

На фиг.1 изображен регулируемый НА осевого компрессора.

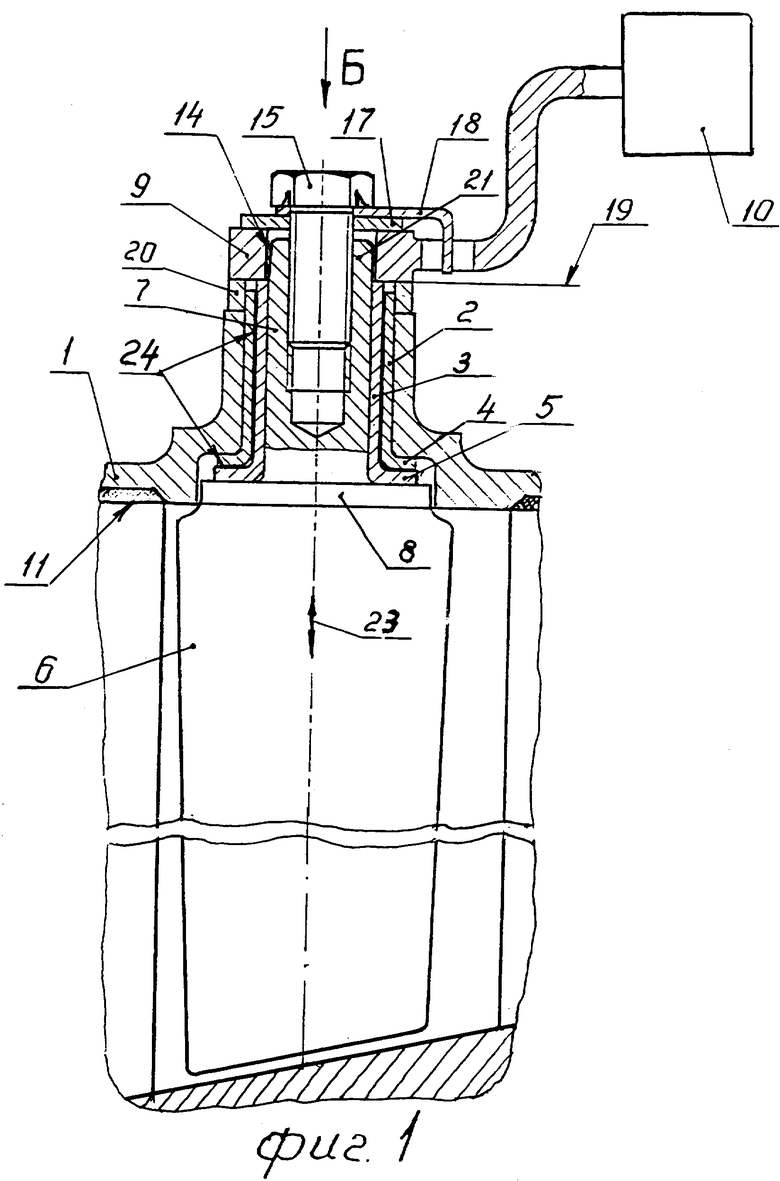

На фиг.2 изображен регулируемый НА, вид сверху по стрелке Б (без деталей 15, 17, 18).

Регулируемый НА содержит корпус 1, две втулки 2, 3 с фланцами 4, 5, поворотные лопатки 6 с цилиндрическими хвостовиками 7 с буртиком 8, на каждом цилиндрическом хвостовике 7 установлен рычаг 9 механизма поворота 10 лопатки 6, втулка 2, запрессована в корпусе 1, между хвостовиком 7 и втулкой 2 установлена дополнительная втулка 3 с фланцем 5 со стороны буртика 8 лопатки 6; дополнительная втулка 3 жестко соединена с хвостовиком 7, при этом фланец 5 втулки 3 размещен со стороны внутренней поверхности 11 корпуса 1, рычаг 9 механизма поворота 10 установлен на конце хвостовика 7 на двух лысках 12, 13 с регулировочным зазором по диаметру 14 закреплен винтом 15, который завинчивается в отверстие 16 лопатки 6 через шайбы круглую 17 и контровочную 18, рычаг 9 упирается в торец 19 втулки 3 лопатки 6 и контактирует с регулировочным кольцом 20, надетым на выступающий конец 21 втулки 2 корпуса 1 и лежит на нем.

На фиг.2 показан рычаг 9 механизма поворота 10 лопатки 6, установленный на конце 21 цилиндрического хвостовика 7 с двумя лысками 12, 13 с зазором по диаметру 14 закреплен рычаг винтом 15 к хвостовику 7 лопатки 6 через круглую 17 и контровочную шайбу 18.

Дополнительная втулка 3 жестко зажата между рычагом 9 и буртиком 8 лопатки 6, рычаг 9, упираясь в верхний торец 19, дополнительной втулки 3 контактирует с регулировочным кольцом 20, лежащим на корпусе 1 и надетым на выступающий конец 21 втулки 2. Лыски 12 и 13 передают крутящий момент от рычага 9 к лопатке 6, зазор по диаметру 14 необходим для монтажа конструкции при наличии расширенных допусков на изготовление деталей, отверстие 22 предусмотрено для контровочной шайбы 18.

В процессе работы лопатки должны поворачиваться, в зависимости от режима работы на фиксированный угол поворота лопатки без заедания обеспечивают радиальный люфт 23. Фиксированный радиальный люфт особенно важен для консольных лопаток, где необходимо избежать заедания о ротор.

Через лыски 12, 13 движение передается от рычага 9 механизма поворота 10 цилиндрическому хвостовику 7 лопатки 6, вызывая ее поворот.

При износе втулок 2,3, образующих пару трения, по поверхностям контакта 24 необходима их замена, она осуществляется следующим образом. Вывинчивают винт 15, снимают контровочную 18 и круглую 17 шайбы, отсоединяют рычаг 9 механизма поворота 10 лопатки 6, вынимают лопатку 6 с дополнительной втулкой 3 внутрь корпуса, снимают втулку 3. Снимают регулировочное кольцо 20 и по направлению к оси компрессора выпрессовывают втулку 2 из корпуса 1 НА. Сборка производится в обратном порядке.

Источники информации

1. Конструкция и проектирование авиационных газотурбинных двигателей для ВУЗов, под общ. ред. д-ра техн. наук Д.В.Хронина - М., - Машиностроение, 1989, стр.116, рис.3.55 "в".

2. Патент США №4.773.821, кл. 415-150, опубл. 27 сентября 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора или турбины двухконтурного газотурбинного двигателя | 2018 |

|

RU2684073C1 |

| Автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора или турбины газотурбинного двигателя | 2018 |

|

RU2691000C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ ЛОПАТОК С РЕГУЛИРУЕМЫМ УГЛОМ УСТАНОВКИ | 2001 |

|

RU2272913C2 |

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2235919C2 |

| Устройство механического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя. Способ управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя | 2017 |

|

RU2702063C2 |

| Быстросъемный болт для крепления лопасти вертолета | 2023 |

|

RU2813808C1 |

| РЕГУЛИРУЕМЫЙ ВХОДНОЙ НАПРАВЛЯЮЩИЙ АППАРАТ | 2023 |

|

RU2814582C1 |

| КОНТРОВОЧНОЕ УСТРОЙСТВО БОЛТОВОГО СОЕДИНЕНИЯ ФЛАНЦЕВЫХ ДЕТАЛЕЙ | 2024 |

|

RU2837822C1 |

| ПНЕВМАТИЧЕСКИЙ ПРИВОД | 2004 |

|

RU2464451C2 |

| ПОВОРОТНЫЙ КРИВОШИПНЫЙ ПРИВОД | 2000 |

|

RU2177096C1 |

Изобретение относится к конструированию узлов компрессора с регулируемым направляющим аппаратом (РНА), преимущественно для газотурбинного двигателя (РНА), содержит установленные в корпусе через втулку поворотные лопатки с цилиндрическими хвостовиками и буртиками на них. На цилиндрический хвостовик надета дополнительная втулка, которая жестко зажата между рычагом поворота лопатки и буртиком на лопатке, при этом рычаг поворота лопатки установлен на конце цилиндрического хвостовика на двух лысках с регулировочным зазором по диаметру. Втулка корпуса и втулка лопатки образуют пару трения, где и происходит износ при работе конструкции, при этом цилиндрический хвостовик лопатки не изнашивается. Устройство с применением двух втулок позволяет увеличить ресурс работы и удешевить ремонт. При износе замене подлежат втулки, которые можно подбирать, добиваясь минимального коэффициента трения. Крепление винтом рычага через две шайбы, а также использование диаметрального зазора и регулировочного кольца дает люфт вращающемуся пакету. 1 з.п. ф-лы, 2 ил.

| US 4773821, 27.09.1988 | |||

| Способ производства дрожжей для шампанизации | 1975 |

|

SU529209A1 |

| Механизм поворота лопаток осевого вентилятора | 1988 |

|

SU1603066A1 |

| СЕКЦИОННЫЙ ОТОПИТЕЛЬНЫЙ РАДИАТОР | 1994 |

|

RU2073818C1 |

| US 3917433 А, 04.11.1975 | |||

| ЗАЩИТА ПРИ ОБЕСПЕЧЕНИИ МОБИЛЬНОСТИ МЕЖДУ СЕРВЕРАМИ MBMS | 2013 |

|

RU2614369C2 |

Авторы

Даты

2005-04-27—Публикация

2003-08-29—Подача