Изобретение относится к конструкции газотурбинных двигателей авиационного и наземного применений.

Известен статор компрессора газотурбинного двигателя, направляющие лопатки которого с помощью цилиндрических цапф жестко закреплены в наружном корпусе и подвижно - во внутреннем кольце /1/.

Недостатком такой конструкции является низкая газодинамическая устойчивость компрессора.

Наиболее близким к заявляемому является статор компрессора, в котором для обеспечения газодинамической устойчивости двигателя направляющие лопатки подвижно закреплены цилиндрическими цапфами в наружном корпусе и во внутреннем кольце и поворачивается с помощью рычагов и тяговых поворотных колец /2/.

Недостатком известной конструкции является ее низкая надежность и ресурс из-за возможной деформации тяговых поворотных колец, которая ведет к неравномерному повороту направляющих лопаток, помпажу и поломке компрессора, т.к. тяговое поворотное кольцо имеет низкую радиальную жесткость и под действием исполнительного механизма (например, гидроцилиндра) может подвергаться деформации.

Техническая задача, которая решается изобретением, заключается в повышении надежности и ресурса статора компрессора за счет исключения заклинивания механизма поворота направляющих лопаток.

Сущность изобретения заключается в том, что в статоре компрессора газотурбинного двигателя с поворотными направляющими лопатками и поворотными тяговыми кольцами, соединенные через рычаги с поворотными лопатками, согласно изобретению в поворотных кольцах выполнено множество опор, в которых зафиксированы радиальные опорные винты, в головках которых со стороны статора размещены вставки из композиционного материала с возможностью скольжения их вдоль наружной поверхности статора с радиальным зазором 0,05-0,5 мм.

Кроме того, вставки могут быть выполнены из графитофторопласта.

При работе газотурбинного двигателя возникает вибрация, следствием которой является наклеп наружной рабочей поверхности статора и поворотных тяговых колец, по которым перемещаются по заданному радиусу опорные винты.

Выполнение в поворотных тяговых кольцах опор, в которых зафиксированы радиальные опорные винты, способствует сохранению соосности поворотных колец со статором, а также исключению их радиальной деформации под действием усилий от приводного механизма.

Размещение вставок из композиционного материала в головках опорных винтов со стороны статора позволяет винтам выполнять функцию регулируемой опоры скольжения, перемещающейся вдоль наружной поверхности статора по радиусу.

Поскольку при работе двигателя статор компрессора деформируется под действием перепада температур, заданный радиальный зазор между вставками и наружной поверхностью статора исключает заклинивание поворотных тяговых колец и их наклеп, что способствует повышению надежности и ресурса механизма поворота направляющих лопаток, а также компрессора в целом.

Величину радиального зазора δ подбирают экспериментально. При величине δ, меньшей 0,05 мм, повышается вероятность заклинивания поворотного кольца при температурной деформации статора компрессора. В случае, если δ больше 0,5 мм, деформация поворотного кольца будет излишней, что может привести к неравномерному повороту направляющих лопаток компрессора и помпажу.

Состав композиционной вставки выбирают из условий вибропрочности, твердости и обеспечения минимального коэффициента трения по стали. В двигателе ПС-90А композиционная вставка выполняется из графитофторопласта.

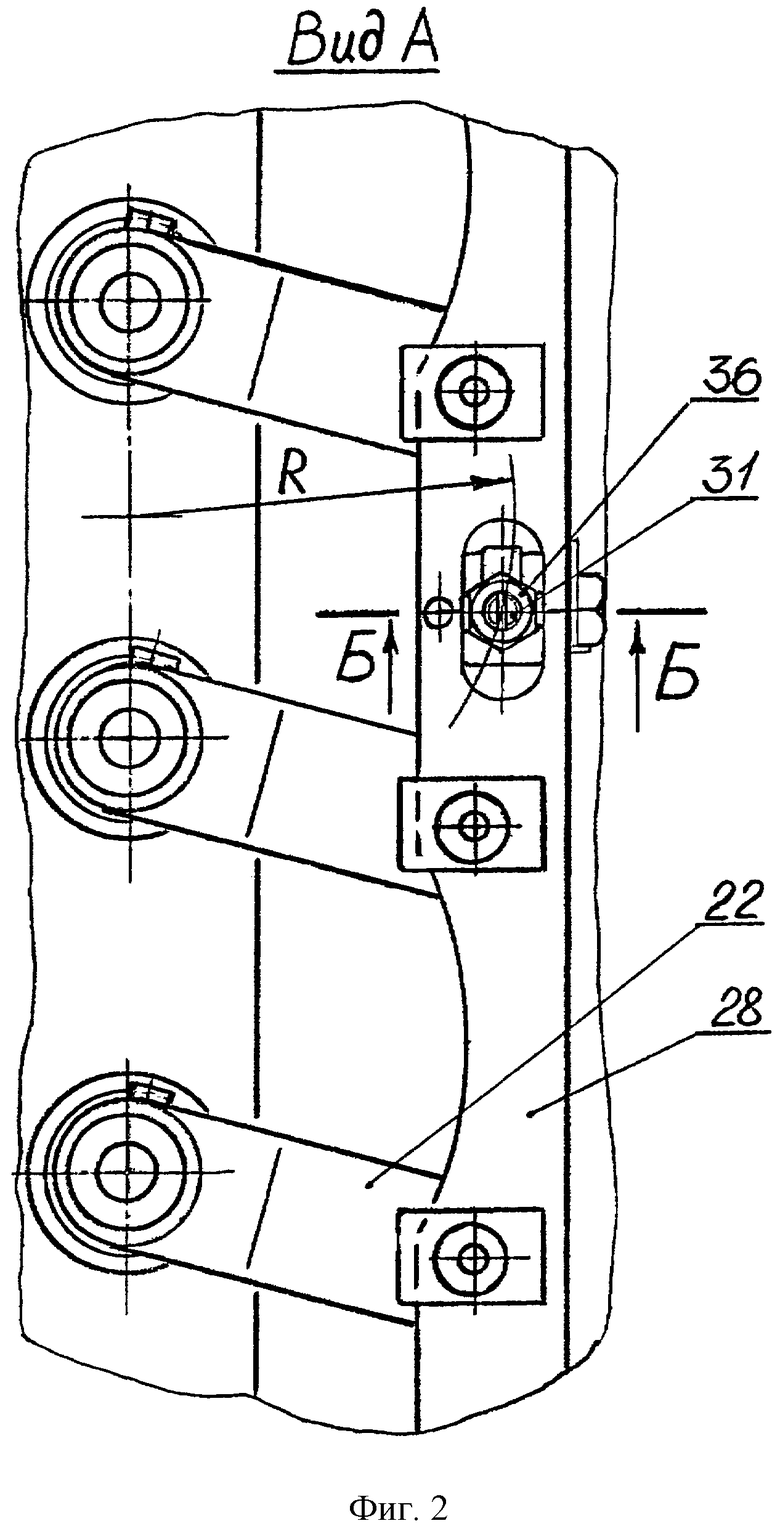

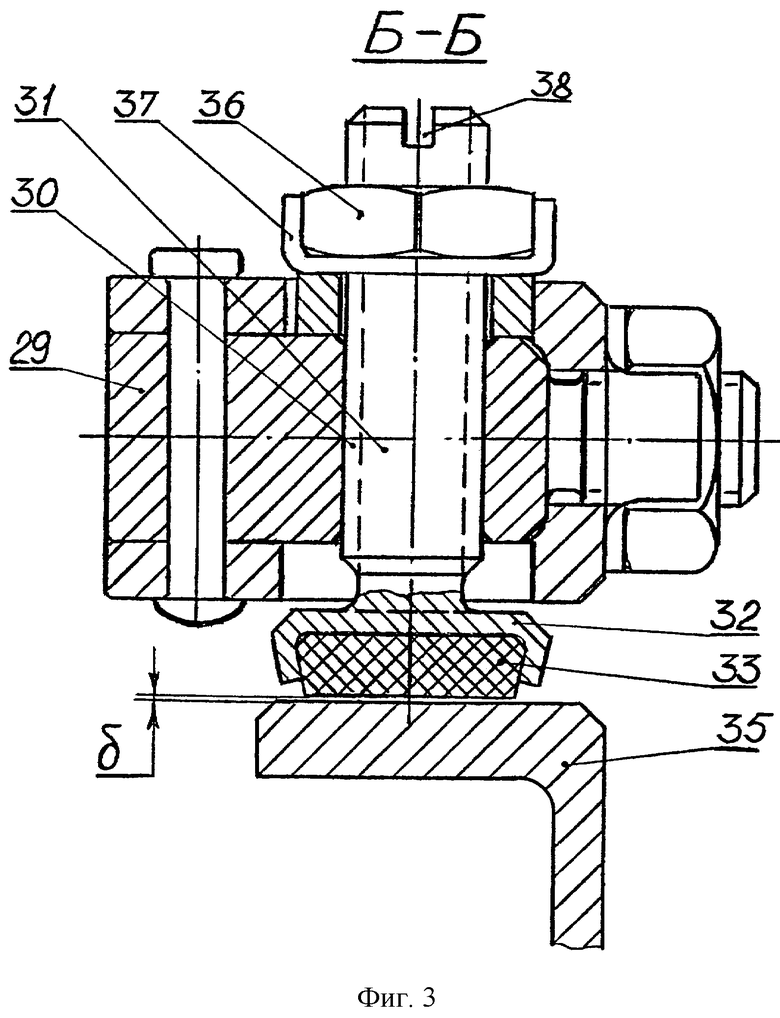

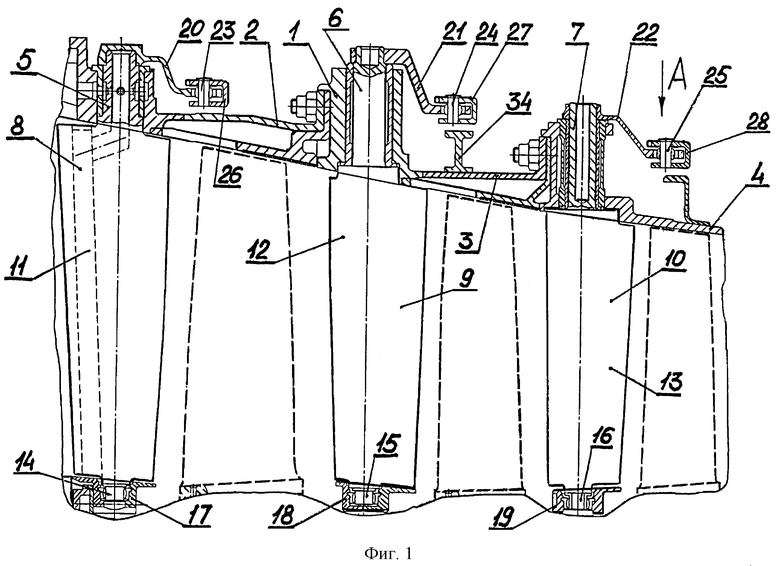

На фиг.1 показан продольный разрез статора компрессора газотурбинного двигателя заявляемой конструкции. На фиг.2 показан вид А на фиг.1, а на фиг.3 - сечение Б-Б на фиг.2.

Статор 1 компрессора газотурбинного двигателя состоит из наружных корпусов 2, 3 и 4 первой, второй и третьей ступеней соответственно, в которых своими внешними цилиндрическими хвостовиками 5, 6 и 7 установлены поворотные лопатки 8, 9 и 10 направляющих аппаратов 11, 12 и 13 первой, второй и третьей ступеней соответственно. Внутренними хвостовиками 14, 15 и 16 лопатки 5, 6 и 7 подвижно установлены во внутренних кольцах 17, 18 и 19 соответственно.

Лопатки 8, 9 и 10 поворачиваются с помощью рычагов 20, 21 и 22, установленных на внешних хвостовиках 5, 6 и 7.

Другими своими хвостовиками рычаги 20, 21 и 22 с помощью радиальных штифтов 23, 24 и 25 установлены в поворотных кольцах 26, 27 и 28, которые поворачиваются с помощью гидравлического, электрического и пневматического приводного механизма (не показан).

В поворотных тяговых кольцах 26, 27 и 28 выполнено множество опор 29, в которых с помощью резьбы 30 радиально установлены опорные винты 31.

В головках 32 винтов 31 со стороны корпусов 2 статора 1 завальцованы композиционные вставки 33, изготовленные из углеродистых волокон, пропитанных графитом (графитофторопласта), с помощью которых винт 31 скользит вдоль наружной поверхности корпуса 2, а также колец 34, 35, установленных на корпусах 3, 4 статора 1 с зазором δ.

Для фиксации винта 31 в окружном направлении на внешнем его хвостовике установлена контргайка 36, зафиксированная с помощью пластинчатого контровочного замка 37, а также паз 38 для поворота винта 31.

Заявляемое устройство работает следующим образом.

При работе двигателя лопатки 8, 9 и 10 поворотных направляющих аппаратов 11, 12 и 13 поворачиваются с помощью рычагов 20, 21 и 22 и поворотных тяговых колец 26, 27 и 28 от приводного механизма.

При этом радиальные опорные винты 31 своими композиционными вставками 33 в головках 32 скользят по наружной поверхности корпуса 2 и колец 34, 35, т.е. винты 31 работают как регулируемые опоры скольжения, перемещающиеся по радиусу R. Величина радиального зазора δ задается с помощью контргайки 36 с пластинчатым замком 37 и составляет 0,05-0,5 мм. Радиальный зазор δ исключает заклинивание поворотных колец 26, 27 и 28 и всего механизма поворота направляющих лопаток.

Источники информации

1. С.А.Вьюнов. Конструкция и проектирование авиационных газотурбинных двигателей, Москва, Машиностроение, 1981, стр. 114, рис.3.54.

2. С.А.Вьюнов. Конструкция и проектирование авиационных газотурбинных двигателей, Москва, Машиностроение, 1981, стр. 116, рис.3.55в.

Изобретение относится к компрессорам газотурбинных двигателей, в том числе, и наземного применения и позволяет повысить надежность и КПД компрессора путем устранения неравномерности давления воздуха по окружности на входе в рабочие лопатки. В компрессоре ГТД с поворотными лопатками направляющих аппаратов и с кольцевыми замкнутыми полостями на периферии статора компрессора, соединенными через каналы с его проточной частью, новизна изобретения заключается в том, что кольцевые замкнутые полости на периферии статора компрессора и поворотные лопатки направляющих аппаратов выполнены чередующимися между собой. 1 н.п. ф-лы., 3 ил.

| ВЬЮНОВ С.А | |||

| Конструкция и проектирование авиационных двигателей | |||

| - М.: Машиностроение, 1981, с.116, рис.3.55.в | |||

| СПОСОБ СБОРКИ МНОГОСТУПЕНЧАТОЙ ВИХРЕВОЙ МАШИНЫ | 1991 |

|

RU2006683C1 |

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННЫХ ЛОПАТОК РОТОРА ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2034177C1 |

| Способ волочения труб на короткой оправке | 1985 |

|

SU1294407A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ ПАРАФИНА | 2003 |

|

RU2323043C2 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| US 4900221 А, 13.02.1990. | |||

Авторы

Даты

2004-09-10—Публикация

2002-07-09—Подача