Изобретение относится к обработке металлов давлением, а более конкретно к способу изготовления гнутых замкнутых сварных профилей, в частности, тонкостенных труб с ребристой, гофрированной или иной поверхностью.

Известен способ изготовления гнутых замкнутых сварных профилей в потоке профилегибочного агрегата 2-8×100-600, отличительными особенностями технологии производства которых являются: формовка ребристого профиля непосредственно из рулонной заготовки в виде ленты; возможность производства профилей из стали с пределом прочности до 590 МН/м2 без нагрева заготовки; высокая степень механизации и автоматизации; образование сварного соединения без применения присадочных материалов; последовательный процесс формовки, подготовки (сборки), сварки и резки готовых замкнутых сварных профилей на мерные длины (см. Брезовский С.Ф. Производство гнутых профилей. - М.: Металлургия, 1985. - 200 с. - С.100-102), принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в этом способе соединение кромок замкнутого профиля производят за счет их нагрева и оплавления в индукторе, последующего сдавливания и получения сварного соединения встык посредством пластической деформации, что приводит к снижению качества сварного шва из-за малой устойчивости тонкой стенки замкнутого профиля и образования прожогов.

Сущность изобретения заключается в следующем.

Задача - исключить прожог и повысить устойчивость тонкой стенки замкнутого профиля за счет усиления сварного шва металлом в нахлестке без присадки.

Технический результат - повышение качества сварного соединения.

Для достижения указанного технического результата в способе изготовления гнутых замкнутых сварных профилей на автоматической линии производят последовательно процессы: формовки гнутого ребристого профиля непосредственно из ленты в рулоне без предварительного нагрева заготовки; подготовки под сварку; сварки кромок без применения присадочных материалов; разрезки на мерные длины дисковой летучей пилой.

Новым в изобретении является то, что движение ленты осуществляют при помощи электродвигателя, являющегося составной частью профилегибочного стана для формовки гнутого сначала незамкнутого профиля с ребристой, гофрированной или иной поверхностью, после которой в шовообжимном калибре окончательно формуют замкнутый профиль и подготавливают его кромки под сварку внахлестку, сварку ведут источником тепла, например с использованием аргоно-дугового способа сварки, обеспечивающим расплавление нахлестки, и проводят непрерывный, например ультразвуковой или рентгеновский контроль качества сварного соединения с подачей информации на компьютер.

За счет сварки кромок гнутого замкнутого профиля внахлестку будут исключены прожоги, повысится устойчивость его тонкой стенки, за счет металла нахлестки без присадки усилится сварной шов, что будет способствовать повышению качества сварного соединения.

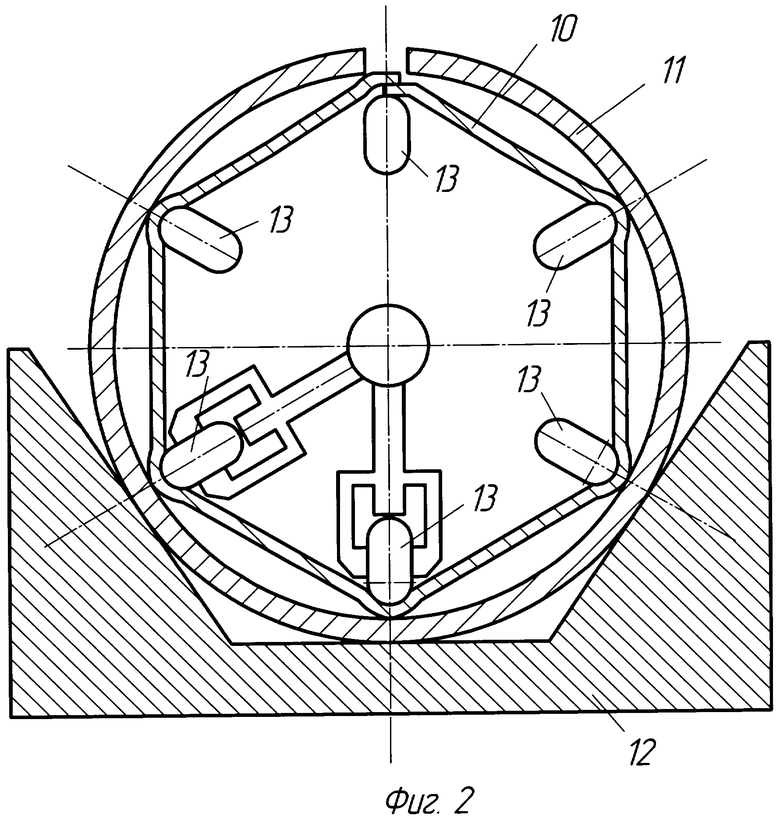

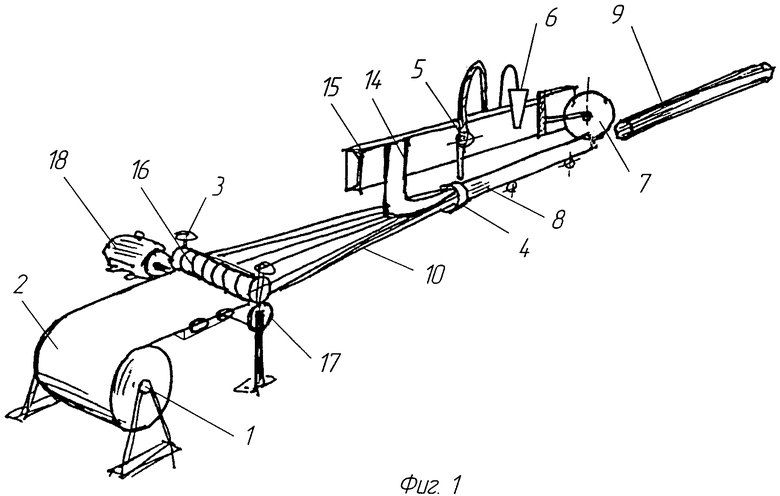

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема автоматической линии для изготовления гнутых замкнутых сварных профилей, а на фиг.2 - шовообжимной калибр для подготовки сформованного полупродукта (незамкнутого ребристого профиля) под сварку.

Сведения, подтверждающие возможность осуществления изобретения.

Автоматическая линия (фиг.1) для осуществления способа включает разматыватель 1 для заготовки в виде ленты 2, профилегибочный стан 3, шовообжимной калибр 4 для сборки под сварку, сварочное устройство 5, устройство контроля качества сварного соединения и дисковую летучую пилу 7 для резки готового профиля 8 на мерные длины 9.

Устройство 4 (шовообжимной калибр) (фиг.2) для сборки полупродукта 10, представляющего собой сформованный ребристый (гофрированный и т.п.) незамкнутый контур, содержит фильеру 11 (внешний калибр), обеспечивающий касание полупродукта 10 снаружи по вершинам ребер и опирающийся на ложемент 12, шесть внутренних отжимных роликов 13 овального профиля, расположенных внутри по вершинам ребер и закрепленных на кронштейне 14. Кронштейн крепятся на станине 15.

Способ изготовления гнутых замкнутых сварных профилей 8, например в виде шестигранной тонкостенной трубы (толщина стенки порядка 0,15 мм), в частности из нержавеющей стали, осуществляют на автоматической линии (фиг.1), где производят последовательный технологический процесс формовки при помощи формующего вала 16 профилегибочного стана 3 сначала полупродукта 10, представляющего собой гнутый незамкнутый, например ребристый, профиль непосредственно из рулонной заготовки в виде ленты 2, например с размерами 0,15×145 мм, установленной на разматывателе 1. Движение ленты 2 со скоростью 6,6 м/мин производится посредством приводного вала 17, вращающегося от электродвигателя 18 мощностью 2,2 кВт. Затем подготавливают полупродукт 10 под сварку внахлестку в шовообжимном калибре 4, сваривают в устройстве 5 и осуществляют непрерывный контроль качества сварного соединения при помощи устройства 6, причем два последних устройства также закреплены на станине 15. Готовый гнутый замкнутый профиль 8 разрезают на мерные длины 9 дисковой летучей пилой 7.

Заявленный способ предполагается применять в обработке металлов давлением при изготовлении гнутых замкнутых сварных профилей, в частности тонкостенных труб с ребристой, гофрированной или иной поверхностью. Эти трубы, в свою очередь, предполагается использовать, например, при изготовлении трубопроводного транспорта, представляющего собой трубопровод из двух соосно установленных труб: внешней толстостенной и внутренней тонкостенной с ребристой, гофрированной или иной поверхностью, обеспечивающей устойчивость в продольном направлении и способность трубы упруго деформироваться при противодействии пневмо- или гидроудару, расширению при замерзании транспортируемого жидкого продукта и др. экстремальных ситуациях. Подобные гнутые замкнутые профили в настоящее время находят широкое применение в машиностроении, в частности в конструкциях ракет, самолетов, химических аппаратах, теплообменниках, сильфонах и т.п. Производство таких тонкостенных труб цельнотянутыми, прессованными, а не сварными, обходится гораздо дороже.

Заявляемый способ возможно осуществить с помощью описанных в заявке и известных в настоящее время средств и методов.

Использование изобретения за счет исключения брака в виде прожогов, повышения устойчивости тонкой стенки замкнутого профиля при сварке внахлестку, усиления сварного шва за счет металла нахлестки без присадки ведет к повышению качества сварного соединения, а следовательно, прочностных характеристик гнутых замкнутых сварных профилей, их надежности и долговечности при эксплуатации. При этом производительность способа достаточно высокая, а себестоимость изготовления тонкостенных замкнутых сварных профилей сравнительно невысокая.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2005 |

|

RU2301155C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ИЗДЕЛИЯ | 2011 |

|

RU2492977C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА ДЛЯ ВОДО- И/ИЛИ ТЕПЛОСНАБЖЕНИЯ | 2005 |

|

RU2305814C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2009 |

|

RU2397908C1 |

| Способ производства сварных труб | 1988 |

|

SU1611486A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

Изобретение относится к обработке металлов давлением, а более конкретно к способу изготовления гнутых замкнутых сварных профилей, в частности тонкостенных труб с ребристой, гофрированной или иной поверхностью. Из ленты в рулоне без предварительного нагрева в профилегибочном стане автоматической линии формуют незамкнутый профиль с ребристой, гофрированной или иной поверхностью. Его окончательную формовку в замкнутый профиль осуществляют в шовообжимном калибре. Подготавливают кромки под сварку и осуществляют сварку внахлестку с расплавлением нахлестки без присадочных материалов. Движение ленты осуществляют посредством приводного вала от электродвигателя профилегибочного стана. При этом осуществляют непрерывный контроль качества сварного соединения с подачей информации на компьютер. Повышается качество сварного соединения. 2 з.п. ф-лы, 2 ил.

| Профилегибочный стан | 1988 |

|

SU1569051A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ТОНКОСТЕННЫХ ПРЯМОШОВНЫХ ТРУБ | 0 |

|

SU270155A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО КОНТРОЛЯ СВАРОЧНОГО ТОКА | 2001 |

|

RU2190227C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ СЕТЧАТОГО | 2003 |

|

RU2240195C1 |

| GB 1241563 А, 04.08.1971. | |||

Авторы

Даты

2008-09-27—Публикация

2006-10-02—Подача