Изобретение относится к устройствам для очистки газовых потоков от взвешенных частиц, в частности для очистки газов, в том числе воздуха от пыли, и может быть использовано в любых отраслях промышленности, где обрабатываются порошкообразные твердые вещества и/или возникает необходимость очистки воздуха производственных помещений или технологического оборудования от пыли, например в машиностроении, химической, деревообрабатывающей и других отраслях промышленности.

Известны различные конструкции рукавных фильтров (авторские свидетельства СССР №1161152 В 01 D 46/02, опубл. 1985; 1212505, В 01 D 46/02, опубл. 1986; 1625512, В 01 D 46/02, опубл. 1991; 1715385, В 01 D 46/02, опубл. 1992).

Наиболее близким к предложенному по технической сущности является известный рукавный фильтр, содержащий корпус, фильтровальные рукава, по крайней мере, одну расположенную в корпусе рукавную решетку, патрубки для крепления рукавов, причем патрубки в сечении рукавной решетки имеют форму многоугольников, сопряженных друг с другом сторонами, и площадь поперечного сечения патрубка уменьшается по мере удаления от решетки до постоянной величины, определяемой необходимой площадью поперечного сечения рукава (авторское свидетельство СССР №850165, В 01 D 46/02, опубл. 1981 г.).

Известный рукавный фильтр обладает значительной металлоемкостью, трудоемкостью изготовления и большой массой, а также отсутствием способности к саморегенерации фильтровальных рукавов, обусловленными конструкцией данного устройства.

Для снижения металлоемкости, трудоемкости изготовления, массы конструкции и упрощения процесса регенерации фильтровальных рукавов предложен рукавный фильтр, содержащий корпус, фильтровальные рукава, по крайней мере, одну расположенную в корпусе рукавную решетку, патрубки для крепления рукавов, причем патрубки в сечении рукавной решетки имеют форму многоугольников, сопряженных друг с другом сторонами, и площадь поперечного сечения патрубков уменьшается по мере удаления от решетки до постоянной величины, определяемой необходимой площадью поперечного сечения рукава, отличающийся тем, что рукавная решетка выполнена цельной или образована соединенными между собой патрубками для крепления рукавов, при этом рукавная решетка или образующие ее патрубки изготовлены из гибкого материала.

Техническим результатом предложенной конструкции рукавного фильтра является снижение металлоемкости, трудоемкости изготовления, массы конструкции, а также упрощение процесса регенерации фильтровальных рукавов за счет изготовления рукавной решетки или патрубков, ее образующих, из гибкого материала (например, ткани, нетканого материала, кожезаменителя и т.д.).

Патрубки могут быть составной частью рукавов или отдельной деталью; могут изготавливаться из того же материала, что и рукава, а могут и из другого.

Если патрубки изготовлены из фильтровального материала, то это приводит к увеличению площади фильтрования без изменения габаритов фильтра.

Во время включения-выключения и в процессе работы фильтра наблюдается эффект саморегенерации рукавов за счет деформации рукавной решетки или образующих ее патрубков.

Для придания устойчивости формы выполненной из гибкого материала рукавной решетки рукавный фильтр может содержать опорную решетку с отверстиями, соответствующими форме патрубков в сечении рукавной решетки.

Для повышения пожарной безопасности рукавных фильтров с цельной рукавной решеткой и рукавами, расположенными над рукавной решеткой (для конструкций с проточными и непроточными рукавами, работающими под давлением), между боковыми стенками сопряженных патрубков могут иметься зазоры, которым соответствуют отверстия в рукавной решетке, причем в отверстиях могут быть расположены гибкие шторки.

Для повышения пожарной безопасности рукавных фильтров с рукавной решеткой, образованной соединенными между собой патрубками для крепления рукавов, и рукавами, расположенными над рукавной решеткой (для конструкций с проточными и непроточными рукавами, работающими под давлением), между боковыми стенками сопряженных патрубков могут иметься зазоры, в которых могут быть расположены свободные концы патрубков, выпущенные ниже рукавной решетки.

Шторки или выпущенные свободные концы патрубков выполняют функцию обратных клапанов, предотвращающих смешение запыленного газа с очищенным газом во время работы фильтра и позволяющих удалять не уловленную и осевшую на поверхности рукавной решетки пыль во время прекращения работы или регенерации.

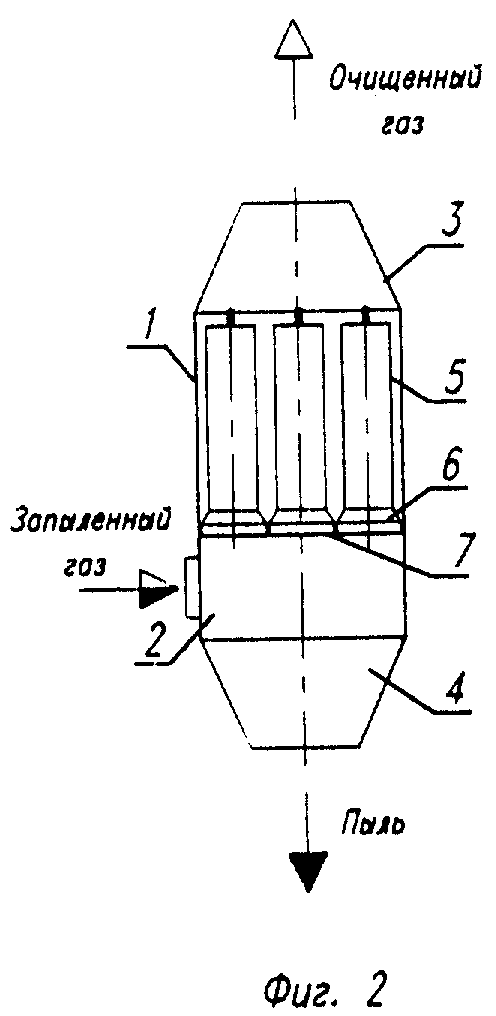

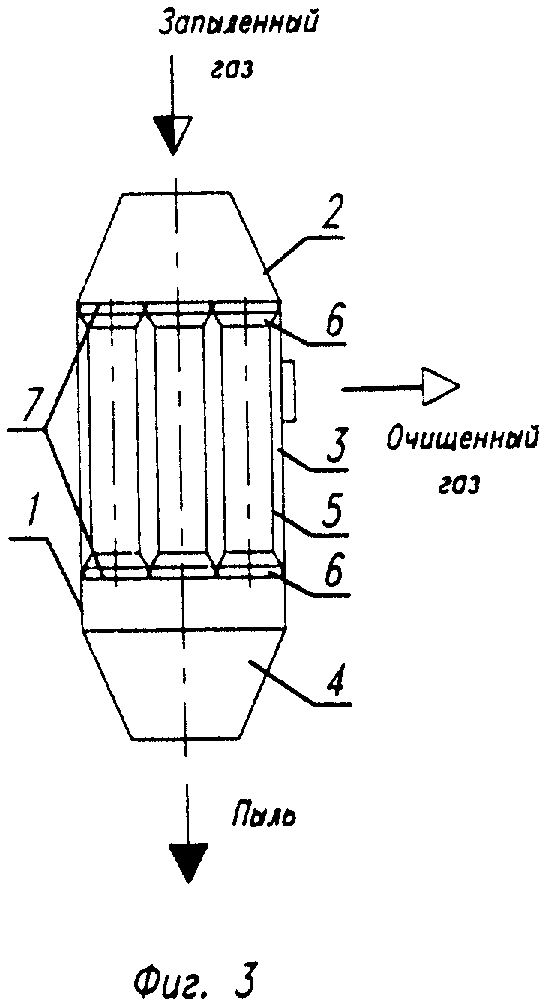

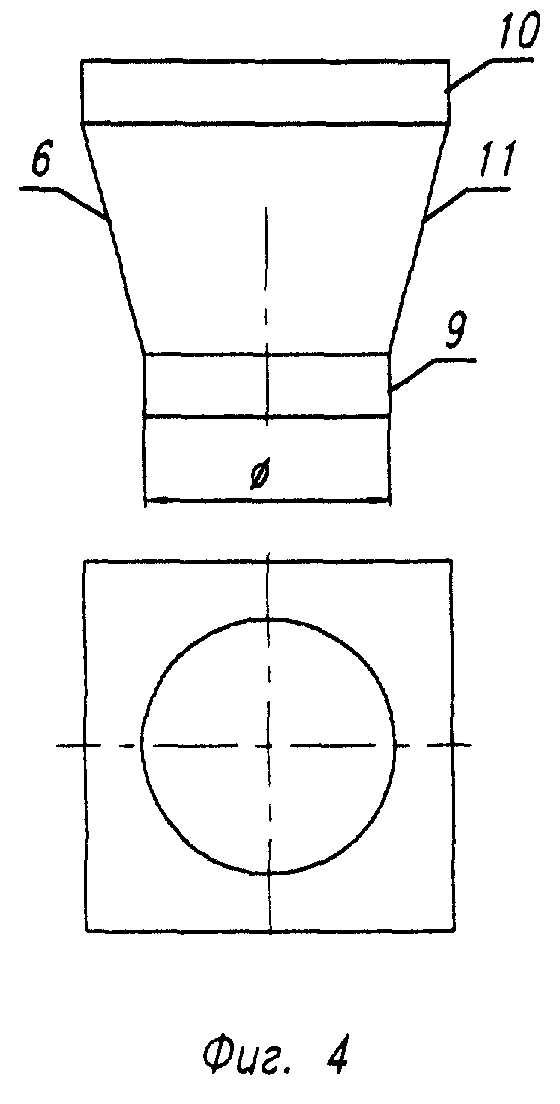

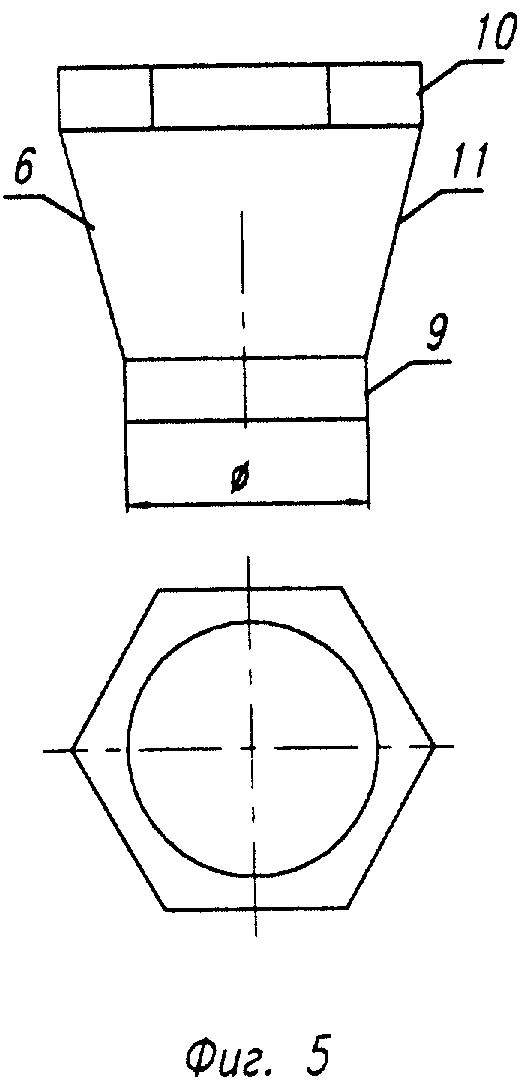

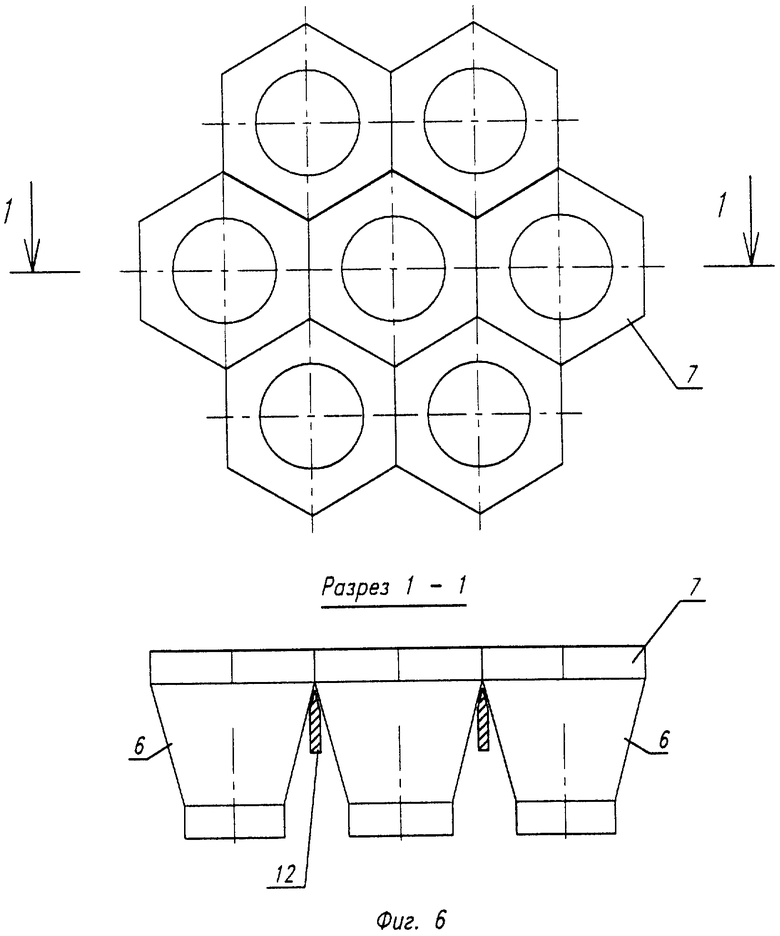

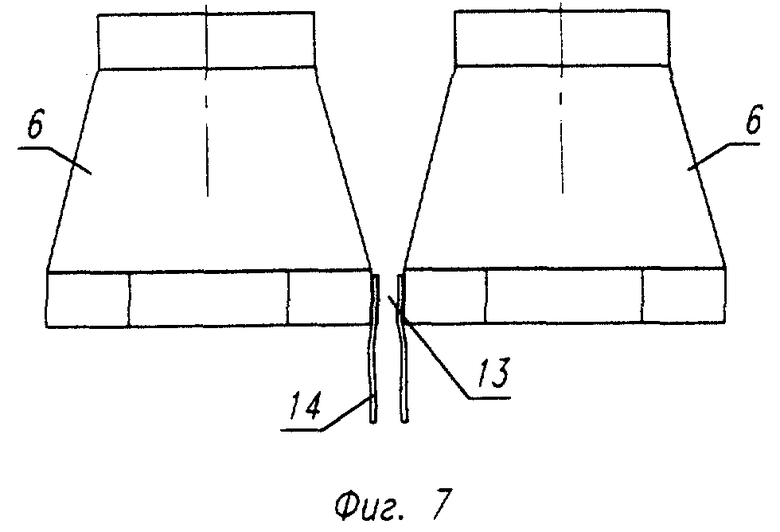

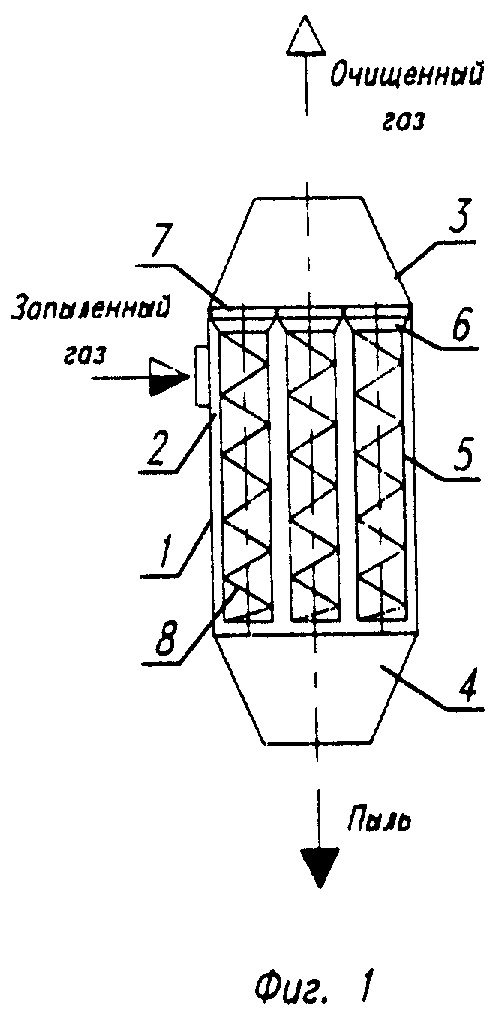

Сущность изобретения иллюстрируется чертежами, где на фиг.1 изображена конструкция рукавного фильтра с непроточными рукавами, работающими под разрежением; на фиг.2 изображена конструкция рукавного фильтра с непроточными рукавами, работающими под давлением; на фиг.3 изображена конструкция рукавного фильтра с проточными рукавами, работающими под давлением; на фиг.4 приведен вариант конструкции патрубка с поперечным сечением торцевой части сопряжения в форме квадрата; на фиг.5 приведен вариант конструкции патрубка с поперечным сечением торцевой части сопряжения в форме шестиугольника; на фиг.6 показана одна из возможных конструкций рукавной решетки из гибкого материала с опорной решеткой; на фиг.7 приведена конструкция рукавной решетки с зазорами и шторками между патрубками, ее образующими.

В соответствии с фиг.1, 2 и 3 рукавный фильтр состоит из корпуса 1, содержащего раздающую 2, газосборную 3 и пылесборную 4 камеры, а также фильтровальные рукава 5, которые крепятся к патрубкам 6, образующим рукавную решетку 7. Внутри рукавов 5 могут быть установлены каркасы 8.

Согласно фиг.4 и 5 патрубок 6 включает в себя посадочное место 9 для крепления рукава 5, торцевую часть 10 сопряжения с соседними патрубками 6, имеющую форму поперечного сечения в виде многоугольника, и переход 11 с поперечного сечения посадочного места 9 на поперечное сечение торцевой части сопряжения 10.

На фиг.6 приведена конструкция выполненной из гибкого материала рукавной решетки 7 с опорной решеткой 12, отверстия в которой соответствуют форме патрубков 6 в сечении рукавной решетки 7. Опорная решетка 12 служит для придания устойчивости формы выполненной из гибкого материала рукавной решетки 7.

На фиг.7 приведена конструкция рукавной решетки 7 с зазорами 13 и шторками 14 между патрубками 6.

Рукавный фильтр работает следующим образом.

Запыленный газ подается в раздающую камеру 2 корпуса 1. Крупные частицы пыли выпадают в пылесборную камеру 4. Мелкие частицы пыли потоком уносятся в межрукавное пространство (в случае, когда непроточные рукава работают под разрежением - фиг.1) или внутрь рукава 5 (в случае с непроточные рукавами, работающими под давлением - фиг.2). В варианте конструкции рукавного фильтра с проточными рукавами (фиг.3) пылегазовый поток подается в раздающую камеру 2 корпуса 1 и далее распределяется по рукавам 5, соединяющим раздающую 2 и пылесборную 4 камеры корпуса 1.

На поверхности рукавов 5 происходит фильтрование пылевоздушного потока. Очищенный воздух поступает через фильтровальную поверхность в газосборную камеру 3 и далее по назначению. Пыль накапливается на поверхности рукавов 5 и удаляется в пылесборную камеру 4 в процессе регенерации.

Указанный выше технический результат при использовании предложенного рукавного фильтра возникает благодаря тому, что рукавная решетка 7 или ее образующие патрубки 6 изготовлены из гибкого материала.

Кроме того, наблюдается эффект саморегенерации рукавов 5. В момент начала работы фильтра происходит деформация рукавной решетки 7 или ее образующих патрубков 6 за счет разницы давлений между раздающей 2 и газосборной 3 камерами. В момент прекращения работы фильтра или в процессе регенерации (например, методом обратной продувки) происходит восстановление первоначальной формы. Процесс деформации и восстановления формы патрубков 6 приводит к встряхиванию рукавов 5, что способствует повышению эффективности регенерации фильтровальной поверхности.

Для улучшения эксплуатационных качеств и повышения взрыво- и пожаробезопасности рукавного фильтра с рукавами, расположенными над рукавной решеткой (для фильтров с проточными и непроточными рукавами, работающими под давлением), путем исключения возможности накопления пыли на поверхности рукавной решетки 7 со стороны газосборной камеры 3, патрубки 6 соединены между собой с зазорами 13, в которых установлены гибкие шторки 14, смыкающиеся за счет разницы давлений между раздающей 1 и пылесборной 4 камерами (или между раздающей 1 и газосборной 3 камерами) во время работы рукавного фильтра и размыкающиеся для удаления осевшей на рукавной решетке 7 пыли во время прекращения работы фильтра или в процессе регенерации.

Шторками 14 могут служить свободные выпущенные концы изготовленных из гибкого материала патрубков 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР | 2003 |

|

RU2233697C1 |

| Комбинированный центробежно-рукавный пылеотделитель | 1991 |

|

SU1813517A1 |

| РУКАВНЫЙ ФИЛЬТР | 1982 |

|

SU1215213A1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ И АСПИРАЦИОННЫХ ВЫБРОСОВ | 2011 |

|

RU2465035C1 |

| Рукавный фильтр | 1986 |

|

SU1494938A1 |

| Фильтр для очистки воздуха от пыли | 1991 |

|

SU1780811A1 |

| Рукавный фильтр | 1983 |

|

SU1095959A1 |

| РУКАВНЫЙ ФИЛЬТР С ИМПУЛЬСНОЙ РЕГЕНЕРАЦИЕЙ ДЛЯ ОЧИСТКИ ЗАПЫЛЕННЫХ ГАЗОВ | 2009 |

|

RU2437710C2 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2190271C1 |

Изобретение предназначено для очистки газовых потоков от взвешенных частиц. Рукавный фильтр содержит корпус, фильтровальные рукава, по крайней мере, одну расположенную в корпусе рукавную решетку, патрубки для крепления рукавов, причем патрубки в сечении рукавной решетки имеют форму многоугольников, сопряженных друг с другом сторонами, и площадь поперечного сечения патрубков уменьшается по мере удаления от решетки до постоянной величины, определяемой необходимой площадью поперечного сечения рукава. Рукавная решетка выполнена цельной или образована соединенными между собой патрубками для крепления рукавов, при этом рукавная решетка или образующие ее патрубки изготовлены из гибкого материала. Рукавная решетка или образующие ее патрубки могут сохранять форму благодаря опорной решетке с отверстиями, соответствующими форме патрубков в сечении рукавной решетки. Если рукавный фильтр имеет конструкцию с рукавами, расположенными над рукавной решеткой, то между боковыми стенками сопряженных патрубков могут быть предусмотрены зазоры с гибкими шторками, функцию которых могут выполнять свободные концы патрубков, изготовленных из гибкого материала, выпущенные ниже рукавной решетки. Технический результат: снижение металлоемкости, трудоемкости изготовления, массы конструкции, упрощение регенерации. 3 з.п. ф-лы, 7 ил.

| Устройство для очистки пылевоздушнойСРЕды | 1979 |

|

SU850165A1 |

| Фильтр | 1982 |

|

SU1095958A1 |

| Устройство для крепления рукавов | 1984 |

|

SU1165439A1 |

| Агрегат для термической обработки стальной проволоки | 1984 |

|

SU1291613A1 |

| US 4300927 А, 04.10.1972. | |||

Авторы

Даты

2005-05-10—Публикация

2003-06-23—Подача