Изобретение относится к области сборочно-клепальных работ, в частности к выполнению высокоресурсных соединений стержневыми заклепками.

Известен способ образования соединений заклепками (а. с. SU 1338955 A1), решающий задачу увеличения ресурса соединения повышением работоспособности одной из соединяемых деталей за счет упрочнения стенок зенкованного гнезда, а образование соединения осуществляется односторонним деформированием конца заклепки усилием, в 1,4...1,5 раза превышающим необходимое для традиционной клепки, без управления величиной натяга по толщине пакета.

Известен способ выполнения соединений стержнями (EP 0344906 A2, кл. B 21 J 15/02, 1998), включающий операции сжатия соединяемых деталей, сверления и зенкования отверстий, вставки стержня, образования замыкающих головок методом прессовой клепки, зачистки выступающей части потайной головки.

Ресурс такого соединения определяется радиальным натягом по всей толщине склепываемого пакета, образующимся в процессе формирования замыкающих головок. Однако при этом опирающиеся на поверхность пакета головки препятствуют запрессовыванию материала стержня в отверстие, что определяет необходимость использования значительных усилий для достижения требуемой величины натяга в цилиндрической части отверстия, а следовательно, создания крупногабаритного, металлоемкого, энергоемкого оборудования. Увеличение диаметров применяемых в настоящее время стержней исключает возможность использования существующего оборудования из-за его недостаточной мощности.

Одним из существенных недостатков способа является также отсутствие возможности раздельного управления величинами радиальных натягов в цилиндрической части отверстия и в зоне зенкованного гнезда.

Техническая задача предлагаемого изобретения - снижение усилий, требующихся для выполнения соединений при сохранении величины радиального натяга по всей толщине склепываемого пакета, обеспечение возможности раздельного управления натягами в цилиндрической части отверстия и в зоне зенкованного гнезда и возможности использования оборудования с существующими мощностными характеристиками при увеличении диаметров устанавливаемых стержней.

Задача решается тем, что в предлагаемом способе, включающем операции сжатия соединяемых деталей, сверления и зенкования отверстия под заклепку, вставки в него стержневой заклепки, образования радиального натяга в отверстии склепываемого пакета и зоне зенкованного гнезда под потайную головку заклепки, формирования замыкающих головок заклепки и зачистки выступающей части потайной головки, образование радиального натяга в отверстии склепываемого пакета производят независимо от формирования головок заклепок и образования радиального натяга в зоне зенкованного гнезда регулируемыми по величине усилиями путем помещения выступающих из склепываемого пакета концов стержня в отверстия оснастки и последующей осадки стержня при условии сохранения исходной величины диаметра концов стержня, а последующее формирование замыкающих головок и образование радиального натяга в зоне зенкованного гнезда осуществляют методом, требующим меньших, чем прессовая клепка, усилий деформирования, например, раскаткой прецессирующим инструментом, импульсной, многоударной клепкой.

При повышенных требованиях к величине радиального натяга в зоне зенкованного гнезда в процесс выполнения соединения включается операция предварительной осадки стержня, выполняемая после образования радиального натяга в цилиндрической части отверстия.

В этом случае процесс выполнения высокоресурсного соединения включает следующие операции: сжатие соединяемых деталей, сверление и зенкование отверстия, вставка стержня, образование радиального натяга, предварительная осадка стержня, формирование замыкающих головок, зачистка выступающей части потайной головки.

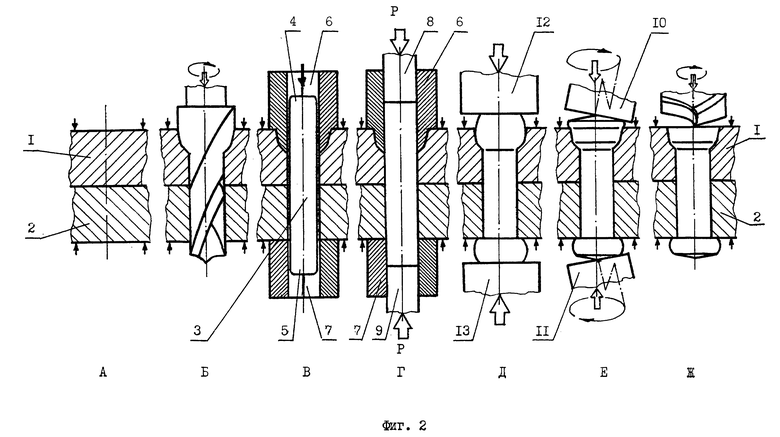

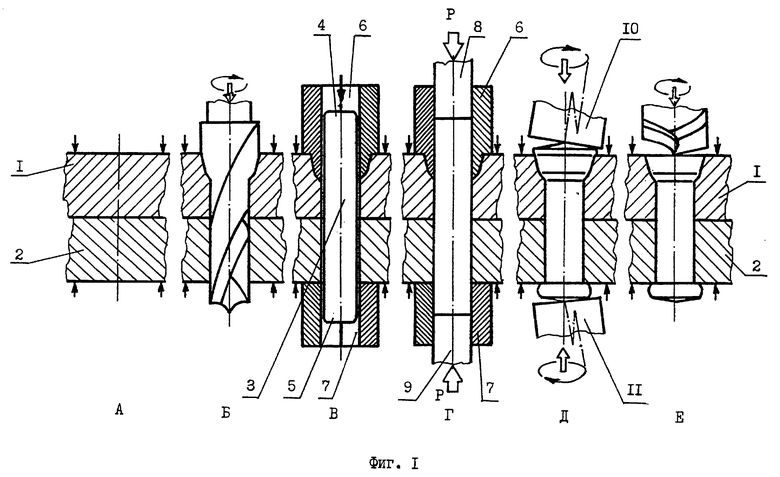

Сущность изобретения поясняется чертежами, где на фиг.1 схематично показана последовательность операций выполнения высокоресурсных соединений стержневыми заклепками; на фиг. 2 - последовательность операций выполнения высокоресурсных соединений при повышенных требованиях к величине радиального натяга в зоне зенкованного гнезда.

Способ осуществляют следующим образом: пакет склепываемых деталей 1 и 2 сжимают, после чего в нем сверлят отверстие и производят зенкование конического гнезда под потайную головку заклепки; после установки в отверстие пакета стержневой заклепки 3 ее выступающие из пакета концы 4 и 5 помещают в отверстия специальной оснастки 6 и 7, предотвращающей увеличение диаметров концов стержня при приложении к пуансонам 8 и 9 усилия Р. В результате воздействия пуансонами 8 и 9 на стержень заклепки происходит его осадка и образование радиального натяга в цилиндрической части отверстия.

Затем концы стержня заклепки освобождают от оснастки и производят образование замыкающих головок любыми способами, требующими меньших, чем при прессовой клепке, усилий и обеспечивающими необходимую величину радиального натяга в зоне зенкованного гнезда, например, раскаткой прецессирующими инструментами 10 и 11.

После образования замыкающих головок выступающую из пакета часть потайной головки зачищают.

В том случае, когда к величине радиального натяга в зоне зенкованного гнезда предъявляются повышенные требования, после образования радиального натяга в цилиндрической части отверстия производят предварительную осадку стержня (фиг. 2) пуансонами предварительной осадки 12 и 13, после чего указанными выше методами формируют замыкающие головки.

Пример осуществления способа.

Способ опробован при выполнении соединений двух деталей из различных высокопрочных алюминиевых сплавов с различными сочетаниями толщин деталей и общей толщиной склепываемого пакета от 25 мм до 50 мм. Диаметры используемых стержней, изготовленных из высокопрочных алюминиевых заклепочных сплавов типа В65 составляли 11,1 мм, 12,0 мм, 14,3 мм.

Усилия при выполнении операции образования радиального натяга в цилиндрической части отверстия регулировались в пределах 120...220 кН.

Величины натягов, равные образующимся при известных способах клепки, для всех диаметров стержней получены при в 1,5...2,0 раза меньших усилиях. Диапазон реализованных натягов в цилиндрической части отверстия 0,08...0,15 мм. Натяги в зоне зенкованного гнезда в пределах 0,08...0,25 мм получены при осевых усилиях на раскатном инструменте 70...100 кН.

Предлагаемый способ, снижая усилие клепки при сохранении требуемых величин натягов, обеспечивает возможность использования оборудования существующей мощности при увеличении диаметров устанавливаемых стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2150345C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ НЕРАЗЪЕМНЫМ ЗАКЛЕПОЧНЫМ ШВОМ | 2006 |

|

RU2288380C1 |

| Способ образования заклепочного соединения | 1985 |

|

SU1338955A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1997 |

|

RU2113930C1 |

| Способ клепки стержневыми заклепками | 1975 |

|

SU550215A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Потайная заклепка | 1992 |

|

SU1838676A3 |

| ЗАКЛЕПКА | 1970 |

|

SU426075A1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

Изобретение относится к области сборочно-клепальных работ и может быть использовано при клепке стержневыми заклепками. После сжатия пакета склепываемых деталей в нем сверлят отверстие и зенкуют гнездо под потайную головку. В отверстие устанавливают стержневую заклепку. Концы стержня заклепки помещают в отверстия оснастки и производят его осадку при сохранении исходной величины диаметра концов. Таким образом получают радиальный натяг в отверстии пакета. Затем формируют замыкающие головки заклепки и образуют радиальный натяг в зоне зенкованного гнезда. Для этого используют метод, требующий меньших, чем прессовая клепка, усилий деформирования, например раскатку. После этого выступающую часть потайной головки зачищают. При повышенных требованиях к величине натяга в зоне зенкованного гнезда после образования натяга в отверстии пакета выступающие части стержня заклепки предварительно осаживают. В результате снижается усилие клепки и появляется возможность раздельно управлять натягами в зоне цилиндрической части отверстия пакета и зенкованного гнезда. 2 з.п. ф-лы, 2 ил.

| ПОДВЕСКА ВЕРХНЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 0 |

|

SU344906A1 |

| Способ образования заклепочного соединения | 1985 |

|

SU1338955A1 |

| Способ клепки | 1985 |

|

SU1250378A1 |

| Способ клепки | 1985 |

|

SU1359051A1 |

| Способ получения клепаного соединения с потайной головкой | 1978 |

|

SU859001A1 |

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1985 |

|

SU1399083A2 |

Авторы

Даты

1999-09-27—Публикация

1998-08-20—Подача