Изобретение относится к промышленности строительных материалов и может быть использовано, например, в производстве тонких крупноразмерных плит для навесных вентилируемых фасадов.

Известна сырьевая смесь, включающая, маc.%: цемент и минеральные наполнители - до 90, целлюлозные волокна - до 10, добавку в количестве 0,1…0,5 по сухому веществу от массы твердых компонентов сырьевой смеси и воду, причем в качестве добавки используются эфиры целлюлозы, например гидроксиэтилцеллюлоза (описание изобретения к патенту Российской Федерации RU 2157757 C1, В 28 В 3/20, 20.10.2000). Количество воды в подобных смесях не указывается и каждый раз подбирается экспериментально до получения требуемой консистенции, в зависимости от способа производства и применяемого формовочного оборудования (Беркович Т.М. Основы технологии асбестоцемента / М.: Стройиздат, 1979. - С.119-120; Берней И.И. Технология асбестоцементных изделий / М.: Стройиздат, 1985. - С.143).

В интервале указанных рецептур наиболее близкой к заявляемому изобретению является сырьевая смесь, состав которой оптимизирован в производственных условиях и включает, маc.%: цемент - 89, минеральные наполнители - 6, целлюлозные волокна - 5 и воду (сверх массы твердых составляющих) – 650 (прототип).

Недостатком данных сырьевых смесей является низкая средняя плотность готовых изделий и, вследствие этого, пониженные прочность и морозостойкость. Это объясняется следующими обстоятельствами. В процессе вакуум-фильтрации цементно-водной суспензии при формовании плит мокрым способом из цемента в оборотную технологическую воду выносится некоторое количество токсичного иона шестивалентного хрома, который представляет определенную угрозу для здоровья людей. Введение в смесь целлюлозных волокон создает условия для восстановления соединений шестивалентного хрома лигносульфонатами, оставшимися в волокнистой массе после варки целлюлозы. Однако при этом уже не опасный трехвалентный хром образует хромлигносульфанат, характеризующийся повышенной диспергирующей способностью в цементно-водной системе (Батраков В.Г. Модифицированные бетоны. Теория и практика. - 2-е изд., перераб. и доп. - М., 1998. - С.254). В результате этого флокулы, составленные из мельчайших частиц цемента и наполнителя, распадаются, забивают сетки и сукна листоформовочной машины, что затрудняет процесс фильтрации и приводит к снижению плотности готовых изделий, вследствие чего уменьшаются их прочность и морозостойкость.

Целью изобретения является повышение прочности, в том числе ударной, и морозостойкости фиброцемента.

Сущность изобретения заключается в том, что сырьевая смесь для изготовления фиброцементных изделий, включающая цементное вяжущее, минеральные наполнители, целлюлозные волокна, добавку в количестве 0,1…0,5% по сухому веществе от массы твердых компонентов сырьевой смеси и воду, отличается тем, что в качестве добавки она содержит водную дисперсию этилгидроксиэтилцеллюлозы, натриевую соль жирной кислоты и полиэтиленгликолевый эфир жирного спирта при их соотношении по массе, равном 1:0,1:0,15.

Введение в исходную сырьевую смесь водной дисперсии добавок, составляющих сущность изобретения, восстанавливает процесс фильтрации за счет флокулирующего действия, что в свою очередь позволяет повысить плотность, а следовательно, прочностные и эксплуатационные характеристики формуемых плит.

Определение оптимального содержания добавок в смеси составляющих осуществлялось при изготовлении фиброцементных изделий в производственных условиях.

Для приготовления сырьевой смеси применялись следующие компоненты: портландцемент марки М 400, минеральный наполнитель (молотый песок), целлюлозные волокна, этилгидроксиэтилцеллюлоза, натриевая соль жирной кислоты и полиэтиленгликолевый эфир жирного спирта.

Состав исходной сырьевой смеси, оптимизированный с учетом применяемого сырья и принятой технологии, включал следующие компоненты, мас.%: цемент - 89, молотый песок - 6, целлюлозные волокна - 5, вода (сверх массы твердых составляющих) - 650. Комбинации добавок назначались в соответствии с матрицей планирования полного факторного эксперимента типа 22 по методу Бокса-Уилсона.

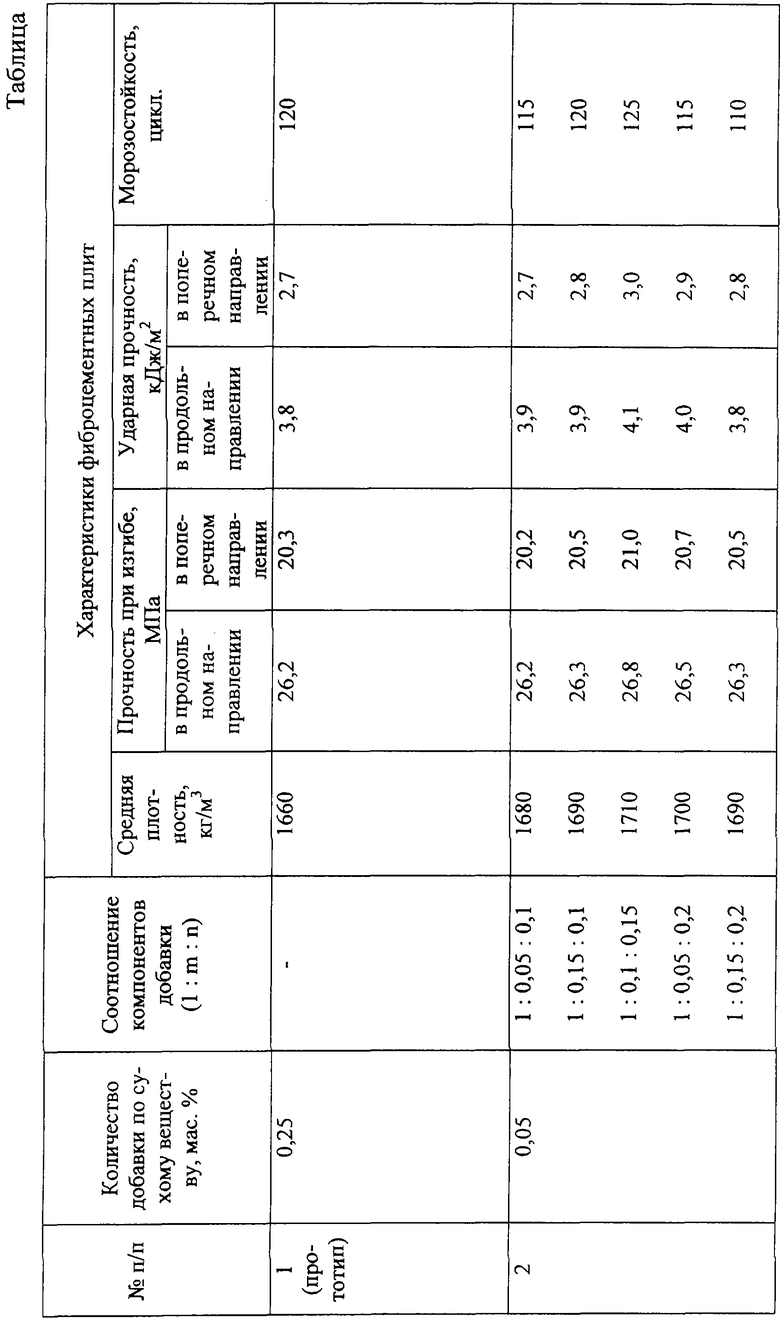

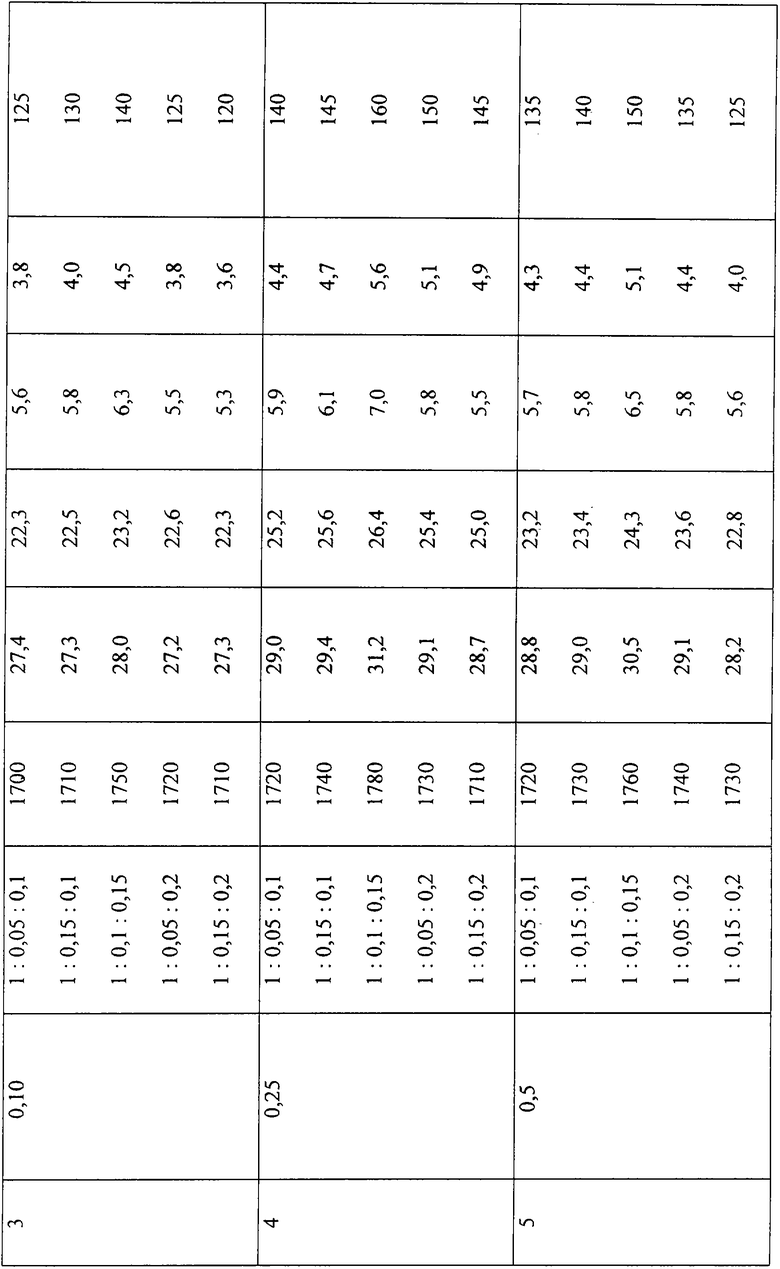

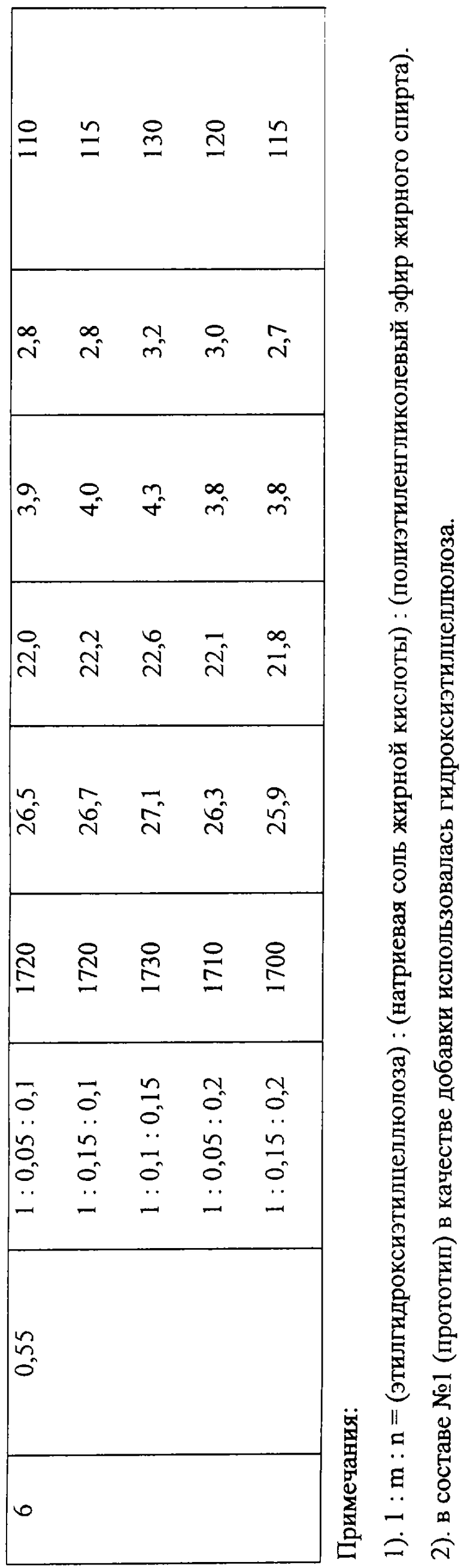

Варианты сочетания добавок и их общего количества в смеси, а также результаты испытаний образцов размером 250×100×8 мм, выпиленных из готовых изделий, приведены в таблице.

Из таблицы следует, что наиболее высокие показатели прочности и морозостойкости обеспечиваются составами №№ 3, 4 и 5. При этом компоненты дисперсии: этилгидроксиэтилцеллюлоза, натриевая соль жирной кислоты и полиэтиленгликолевый эфир жирного спирта должны соотноситься между собой как 1:0,1:0,15.

Пример конкретного выполнения

Плиты для устройства навесных вентилируемых фасадов, представляющие собой прямоугольные в плане изделия размером (2440...3050)×1200 мм и толщиной 8,0 мм, изготавливались мокрым способом на действующей технологической линии.

В соответствии с принятой технологией изготовление фиброцементных плит включает следующие этапы и операции: приготовление сырьевой смеси, формование и тепловлажностную обработку свежеотформованных изделий.

Технологический процесс приготовления смеси начинался с распушки целлюлозы в гидроразбивателе, после чего полученная водная суспензия поступала в гидропушитель и далее в турбосмеситель, где смешивалась с цементом, наполнителем и заранее приготовленной водной дисперсией добавок. Полученная формовочная масса по пульпопроводу перекачивалась в ковшевую мешалку и оттуда подавалась в ванны листоформовочной машины. Сырой накат, снимаемый с форматного барабана, раскраивался на изделия заданных размеров, которые укладывались в стопы и подвергались прессованию. Отформованные изделия поступали в камеру ускоренного твердения и далее на склад готовой продукции.

В соответствии с приведенными выше экспериментальными данными общий расход добавки по сухому веществу составлял 0,25% от массы твердых компонентов смеси при соотношении (этилгидроксиэтилцеллюлоза):(натриевая соль жирной кислоты):(полиэтиленгликолевый эфир жирного спирта)=1:0,1:0,15 по массе.

Из смеси указанного состава выпущено 2000 м2 плит, при этом в результате испытания образцов, отобранных из этой партии изделий, установлены следующие характеристики фиброцемента:

средняя плотность, кг/м3 1770

прочность при изгибе, МПа:

в продольном направлении 31,0

в поперечном направлении 26,2

ударная прочность, кДж/ м2:

в продольном направлении 6,8

в поперечном направлении 5,5

морозостойкость, цикл 160

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| ФИБРОЦЕМЕНТНЫЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2291846C1 |

| КАРБОНИЗАЦИЯ ФИБРОЦЕМЕНТНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2772284C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ МОДИФИКАТОР ДЛЯ ФИБРОЦЕМЕНТНЫХ КОМПОЗИЦИЙ | 2012 |

|

RU2500633C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МОДИФИЦИРОВАННЫХ ЦЕМЕНТНО-ВОЛОКНИСТЫХ ПЛИТ | 2018 |

|

RU2710255C2 |

| СПОСОБ ГИДРОФОБИЗАЦИИ БЕТОНА | 2015 |

|

RU2713003C2 |

| ФИБРОЦЕМЕНТНЫЕ ИЗДЕЛИЯ ДЛЯ НАСТИЛА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2754409C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МОДИФИЦИРОВАННЫХ ФИБРОЦЕМЕНТНЫХ ПЛИТ | 2018 |

|

RU2710260C2 |

| ЦВЕТНЫЕ ФИБРОЦЕМЕНТНЫЕ ИЗДЕЛИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2018 |

|

RU2762871C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2009 |

|

RU2406711C1 |

Изобретение относится к промышленности строительных материалов, в частности к приготовлению сырьевых смесей для производства фиброцементных изделий. Сырьевая смесь для изготовления фиброцементных изделий включает цементное вяжущее, минеральные наполнители, целлюлозные волокна, добавку в количестве 0,1…0,5% по сухому веществу от массы твердых компонентов сырьевой смеси и воду. В качестве добавки она содержит водную дисперсию этилгидроксиэтилцеллюлозы, натриевую соль жирной кислоты и полиэтиленгликолевый эфир жирного спирта при их соотношении по массе, равном 1:0,1:0,15. Технический результат: повышение прочности, в том числе ударной, и морозостойкости фиброцемента. 1 табл.

Сырьевая смесь для изготовления фиброцементных изделий, включающая цементное вяжущее, минеральные наполнители, целлюлозные волокна, добавку в количестве 0,1-0,5% по сухому веществу от массы твердых компонентов сырьевой смеси и воду, отличающаяся тем, что в качестве добавки она содержит водную дисперсию этилгидроксиэтилцеллюлозы, натриевую соль жирной кислоты и полиэтиленгликолевый эфир жирного спирта при их соотношении по массе, равном 1:0,1:0,15.

| ЭКСТРУДИРУЕМОЕ ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2157757C2 |

| ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕОРГАНИЧЕСКИ НАПОЛНЕННОГО МАТЕРИАЛА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2143341C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОПИЛОБЕТОННЫХ БЛОКОВ | 1992 |

|

RU2039717C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 1998 |

|

RU2139838C1 |

| ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1993 |

|

RU2072971C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ И РАСТВОРОВ | 1999 |

|

RU2168478C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ БЕТОНА | 1992 |

|

RU2083520C1 |

| US 4445970 А, 01.05.1984 | |||

| БЫТЕНСКИЙ В.Я | |||

| и др., Производство эфиров целлюлозы | |||

| – Л.: Химия, 1974, с.11. | |||

Авторы

Даты

2005-05-20—Публикация

2003-09-24—Подача