Изобретение относится к области высокомолекулярных соединений, в частности к получению полимерных материалов с пониженной горючестью.

Огнезащитные полимерные композиции могут быть использованы в радиотехнике, автомобиле- и самолетостроении, изделиях бытового назначения, а также при формовании огнезащищенных волокон.

Для снижения горючести термопластичных полимеров используются инертные, галоген- и фосфорсодержащие замедлители горения.

В качестве инертных наполнителей для снижения горючести полистирола и полипропилена применяют соединения типа гидроксида алюминия и карбоната кальция [1]. Для получения огнезащищенных композиций необходимо ввести не менее 50% данных замедлителей горения, что приводит к снижению физико-механических показателей получаемых изделий.

Известно использование составов для снижения горючести полистирола, включающих в качестве галогенсодержащих замедлителей горения такие компоненты, как бис-(2,3-дибромпропил)-аллилфосфонат, амиды и эфиры α-галогенвинилфосфоновой кислоты, фосфорилированный стирол [2].

Для снижения горючести полимерных композиций на основе полиэтилентерефталата, используют бромсодержащие замедлители горения (декабромдифенилоксид) или фосфоний хлорид [3]. Однако введение галогенсодержащих замедлителей горения приводит к ухудшению условий переработки полимеров и выделению токсичных продуктов в процессе их горения.

Для снижения горючести полипропилена известно использование фосфорсодержащих замедлителей горения на основе фосфорной кислоты, пентаэритрита и меламина с различным содержанием компонентов. Исследованы огнезащитные показатели полипропилена при добавлении огнезамедлительной системы фосфорная кислота : пентаэритрит при соотношении 80:20 (мас. ч.) [4].

Известны термопластичные композиции на основе полистирола с пониженной горючестью, которые содержат 60-90 (мас. ч.) полистирола, 40-10 (мас. ч.) меламинпирофосфата и соединений с гидроксильными группами (пентаэритрит) или продуктов их этерификации при соотношении 1:1 и 0,1-5 нейтрализаторов кислот (гидротальцит, оксиды и гидроксиды основных металлов) [5]. Недостатком указанных систем является низкая температура разложения производных фосфорной кислоты, что существенно затрудняет переработку модифицируемых полимеров.

Ближайшей по технической сущности и достигаемому эффекту является композиция (принятая за прототип), включающая до 25% огнезамедлительной системы, содержащей полифосфат аммония, пентаэритрит в соотношении 2:1 и 1-1,5% (от массы композиции) цеолита. Данную огнезамедлительную систему используют для снижения горючести полистирола, полипропилена и полиэтилена. Однако указанная огнезамедлительная система не может быть использована для высокотемпературного формования термопластичных полимеров из-за низкой температуры разложения полифосфата аммония (218°С) [6].

Задачей изобретения является повышение огнезащитных свойств термопластичных полимеров, сохранение условий их переработки и уменьшение выделения токсичных газов при термическом разложении.

Поставленная задача решается за счет того, что огнезащищенная полимерная композиция, содержащая термопластичный полимер и фосфорсодержащую огнезамедлительную систему, в качестве огнезамедлительной системы содержит смесь термостабильной аммонийной соли аминотрисметиленфосфоновой кислоты, пентаэритрита и цеолита при массовом соотношении аммонийная соль аминотрисметиленфосфоновой кислоты : пентаэритрит : цеолит - (60-75):(39-24):(1-1,5) и массовом соотношении термопластичный полимер : огнезамедлительная система - (70-90):(30-10).

В качестве термопластичного полимера композиция может содержать полистирол, или полипропилен, или полиэтилентерефталат, при этом оптимальное массовое соотношение полистирол или полипропилен : огнезамедлительная система составляет (70-80):(30-20), а массовое соотношение полиэтилентерефталат : огнезамедлительная система составляет (90-85):(10-15).

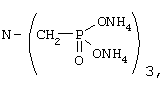

В соответствии с изобретением используют: аммонийную соль аминотрисметиленфосфоновой кислоты (АСАМФ) структурной формулы:

пентаэритрит (ТУ 6-09-6560-70), цеолит (продукт польского производства № серии: 271/76).

В качестве термопластичных полимеров использовали:

полистирол - ПС, ГОСТ УПМ 424, мол. м. - 200000-400000;

полипропилен - ПП, ТУ-6-05-1756-78 марка 21130, мол. м. - 400000-450000;

полиэтилентерефталат - ПЭТФ, ТУ-6-06-05018335-47-92, мол. м. - 20000-25000.

Огнезащитные показатели оценивались по значению кислородного индекса (КИ), определяемого в соответствии с ГОСТ 12.1.044-89.

Заявленную композицию получали смешением в шнековом экструдере при температуре 210°С в случае ПС; 230°С в случае ПП; 290°С в случае ПЭТФ.

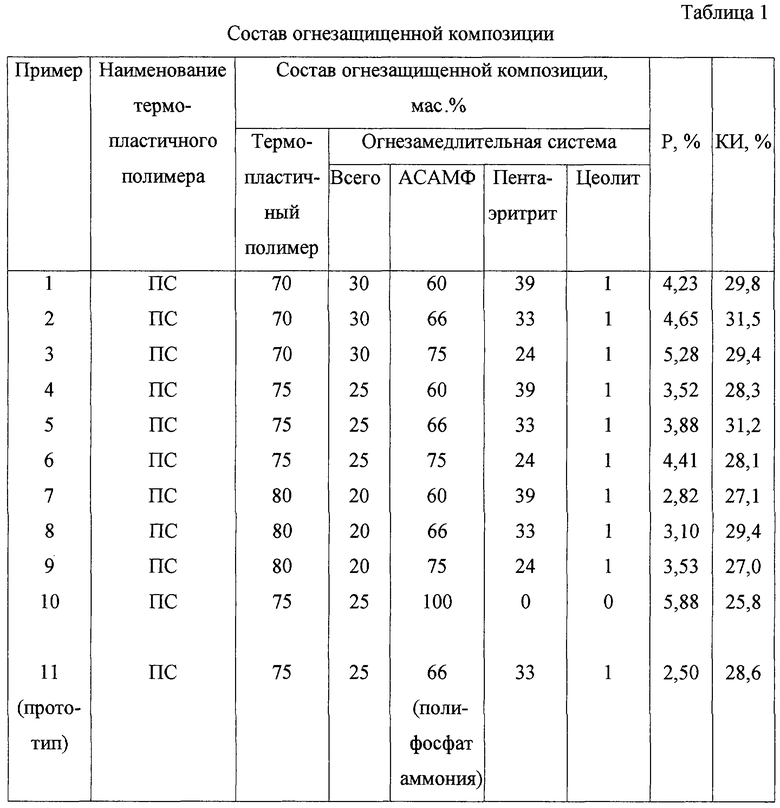

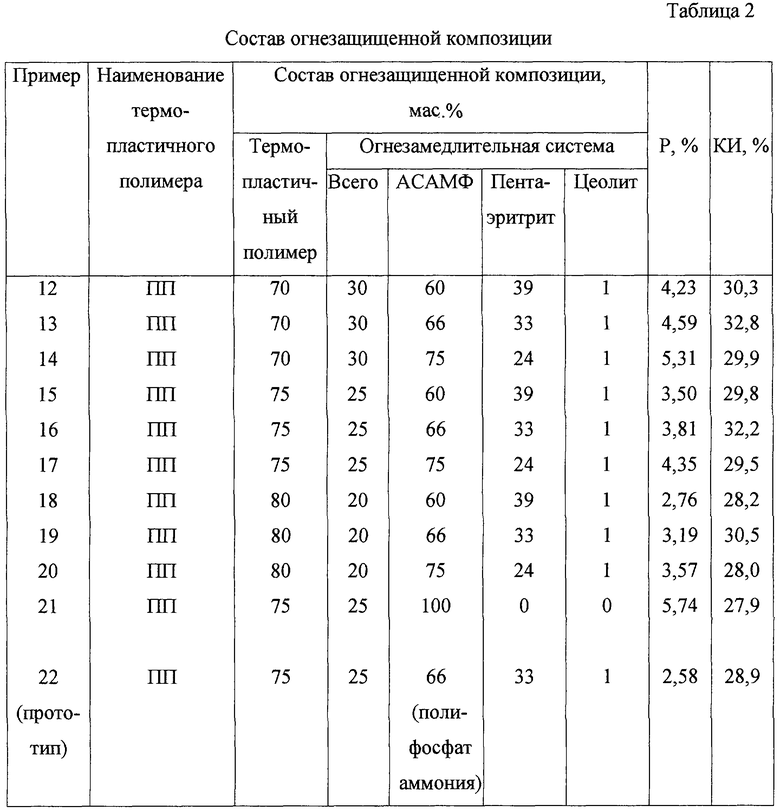

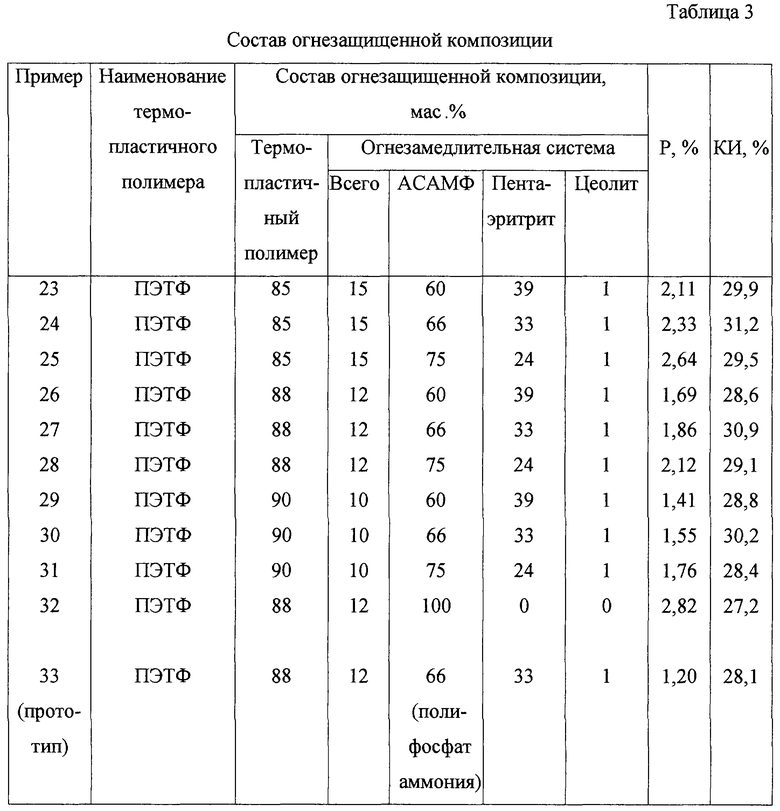

Изобретение иллюстрируется следующими примерами. Результаты испытаний образцов приведены в табл. 1-3. В примерах и таблицах проценты даны по массе.

Пример 1. Композиция, включающая 70 г ПС, 18 г АСАМФ, 11 г пентаэритрита и 1 г цеолита, подается в шнековый экструдер. Расплав поступает на формование жилки. Температура формования 210°С.

Пример 2. Аналогично примеру 1, но 70 г ПС смешивают с 20 г АСАМФ, 9 г пентаэритрита и 1 г цеолита. Формование жилки в шнековой машине. Температура формования 210°С.

Пример 3. Аналогично примеру 1, но 70 г ПС смешивают с 23 г АСАМФ, 6 г пентаэритрита и 1 г цеолита и используют для формования жилки. Температура формования 210°С.

Пример 4. Аналогично примеру 1, но 75 г ПС смешивают с 15 г АСАМФ, 9 г пентаэритрита и 1 г цеолита и загружают в бункер шнековой машины для формования жилки. Температура формования 210°С.

Пример 5. Аналогично примеру 1, но 75 г ПС смешивают с 17 г АСАМФ, 7 г пентаэритрита и 1 г цеолита и применяют для изготовления пластиков. Температура формования 210°С.

Пример 6. Аналогично примеру 1, но 75 г ПС смешивают с 19 г АСАМФ, 5 г пентаэритрита и 1 г цеолита и загружают в бункер шнековой машины для формования жилки. Температура формования 210°С.

Пример 7. Аналогично примеру 1, но 80 г ПС смешивают с 12 г АСАМФ, 7 г пентаэритрита и 1 г цеолита и применяют для получения пластиков. Температура формования 210°С.

Пример 8. Аналогично примеру 1, но 80 г ПС смешивают с 13 г АСАМФ, 6 г пентаэритрита и 1 г цеолита. Формование жилки в шнековой машине. Температура формования 210°С.

Пример 9. Аналогично примеру 1, но 80 г ПС смешивают с 15 г АСАМФ, 4 г пентаэритрита и 1 г цеолита и загружают в бункер шнековой машины для формования жилки. Температура формования 210°С.

Пример 10. Аналогично примеру 1, но 75 г ПС смешивают с 25 г АСАМФ и применяют для формования жилки. Температура формования 210°С.

Пример 11 (прототип). Композиция, содержащая 75 г ПС, 17 г полифосфата аммония, 7 г пентаэритрита и 1 г цеолита, перерабатывается на шнековой машине. Температура формования 210°С.

Пример 12. Композиция, включающая 70 г ПП, 18 г АСАМФ, 11 г пентаэритрита и 1 г цеолита, подается в экструдер. Температура формования 230°С.

Пример 13. Аналогично примеру 12, но 70 г ПП смешивают с 20 г АСАМФ, 9 г пентаэритрита и 1 г цеолита и используют для получения пластиков. Температура формования 230°С.

Пример 14. Аналогично примеру 12, но 70 г ПП смешивают с 23 г АСАМФ, 6 г пентаэритрита и 1 г цеолита и загружают в бункер шнековой машины для формования жилки. Температура формования 230°С.

Пример 15. Аналогично примеру 12, но 75 г ПП смешивают с 15 г АСАМФ, 9 г пентаэритрита и 1 г цеолита и используют для получения пластиков. Температура формования 230°С.

Пример 16. Аналогично примеру 12, но 75 г ПП смешивают с 17 г АСАМФ, 7 г пентаэритрита и 1 г цеолита. Формование жилки в шнековой машине. Температура формования 230°С.

Пример 17. Аналогично примеру 12, но 75 г ПП смешивают с 19 г АСАМФ, 5 г пентаэритрита и 1 г цеолита и загружают в бункер шнековой машины для формования жилки. Температура формования 230°С.

Пример 18. Аналогично примеру 12, но 80 г ПП смешивают с 12 г АСАМФ, 7 г пентаэритрита и 1 г цеолита и применяют для получения пластиков. Температура формования 230°С.

Пример 19. Аналогично примеру 12, но 80 г ПП смешивают с 13 г АСАМФ, 6 г пентаэритрита и 1 г цеолита и используют для формования жилки. Температура формования 230°С.

Пример 20. Аналогично примеру 12, но 80 г ПП смешивают с 15 г АСАМФ, 4 г пентаэритрита и 1 г цеолита и используют для получения пластиков. Температура формования 230°С.

Пример 21. Аналогично примеру 12, но 75 г ПП смешивают с 25 г АСАМФ. Формование жилки в шнековой машине. Температура формования 230°С.

Пример 22 (прототип). Композиция, содержащая 75 г ПП, 17 г полифосфата аммония, 7 г пентаэритрита и 1 г цеолита, перерабатывается на шнековой машине. Температура формования 230°С.

Пример 23. Композицию, включающую 85 г ПЭТФ, 9 г АСАМФ, 5 г пентаэритрита и 1 г цеолита, и загружают в бункер шнековой машины для формования жилки. Температура формования 290°С.

Пример 24. Аналогично примеру 23, но 85 г ПЭТФ смешивают с 10 г АСАМФ, 4 г пентаэритрита и 1 г цеолита и используют для получения пластиков. Температура формования 290°С.

Пример 25. Аналогично примеру 23, но 85 г ПЭТФ смешивают с 11 г АСАМФ, 3 г пентаэритрита и 1 г цеолита и применяют для формования жилки. Температура формования 290°С.

Пример 26. Аналогично примеру 23, но 88 г ПЭТФ смешивают с 7 г АСАМФ, 4 г пентаэритрита и 1 г цеолита. Получение пластиков в шнековой машине. Температура формования 290°С.

Пример 27. Аналогично примеру 23, но 88 г ПЭТФ смешивают с 8 г АСАМФ, 3 г пентаэритрита и 1 г цеолита и используют для формования жилки. Температура формования 290°С.

Пример 28. Аналогично примеру 23, но 88 г ПЭТФ смешивают с 9 г АСАМФ, 2 г пентаэритрита и 1 г цеолита и загружают в бункер шнековой машины для формования жилки. Температура формования 290°С.

Пример 29. Аналогично примеру 23, но 90 г ПЭТФ смешивают с 6 г АСАМФ, 3 г пентаэритрита и 1 г цеолита и используют для формования жилки. Температура формования 290°С.

Пример 30. Аналогично примеру 23, но 90 г ПЭТФ смешивают с 7 г АСАМФ, 2 г пентаэритрита и 1 г цеолита и загружают в бункер шнековой машины для формования жилки. Температура формования 290°С.

Пример 31. Аналогично примеру 23, но 90 г ПЭТФ смешивают с 8 г АСАМФ, 1 г пентаэритрита и 1 г цеолита и используют для получения пластиков. Температура формования 290°С.

Пример 32. Аналогично примеру 23, но 88 г ПЭТФ смешивают с 12 г АСАМФ. Формование жилки в шнековой машине. Температура формования 290°С.

Пример 33 (прототип). Композиция, содержащая 88 г ПЭТФ, 8 г полифосфата аммония, 3 г пентаэритрита и 1 г цеолита, перерабатывается на шнековой машине. Температура формования 290°С.

Результаты, полученные при использовании композиций, представлены в табл.1-3.

эритрит

Как видно из приведенных данных, получение огнезащищенной полимерной композиции обеспечивается содержанием в ней АСАМФ, пентаэритрита и цеолита в количестве 25% для ПС и ПП. Для ПЭТФ достаточным содержанием является 12% данной огнезамедлительной системы. При этом установлен факт синергического повышения огнезащитных свойств полимерного материала в присутствии огнезамедлительной системы АСАМФ: пентаэритрит в заявленном соотношении.

В связи с тем, что используемый в изобретении замедлитель горения не содержит галогенов, в процессе пиролиза и горения не выделяется токсичных газов.

Источники информации

1. Липаев Ю.С. Физическая химия наполненных полимеров. - М.: Химия, 1980. - 274 с.

2. Р.М.Асеева, Г.Е.Заиков. Горение полимерных материалов. - М.: Наука. 1981. - 280 с.

3. Баранова Т.Л., Крапоткин В.П., Айзенштейн Э.М. Огнестойкие полиэфирные волокна// Хим. Волокна. - 1982. - №4. - с.5-9.

4. New intumescent formulations of fire retardant polypropylene - discussion of the free radical mechanism of the formation of carbonaceous protective material during the thermo-oxidative treatment of the additives. / Lebrass M., Bourbigot S., Deplorte C., Siat C., Le Tallee Y. // Fire and Маtеr. - 1996. - 20, №4. - С.191-203. - Англ.

5. EP 1164160 A1, Опубл. 19.12.2001.

6. Рубан Л.В., Заиков Г.Е. Роль интумесценции в проблеме огнезащиты полимеров. // Пластические массы. - 2000. - №1. - С.39-43

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕЗАЩИЩЕННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2099384C1 |

| ОГНЕЗАЩИЩЕННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2024560C1 |

| Способ получения многослойного пластика (его варианты) | 1983 |

|

SU1139639A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПОЗИЦИЙ С ЭЛЕМЕНТАМИ АРМИРОВАНИЯ И/ИЛИ ТЕРМОЭЛЕМЕНТАМИ | 2003 |

|

RU2254237C2 |

| Композиция для получения пленки с активной шероховатой поверхностью | 1976 |

|

SU653277A1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ПОНИЖЕННОЙ ГОРЮЧЕСТИ | 2010 |

|

RU2435622C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2283325C2 |

| Способ получения пенопласта | 1979 |

|

SU876672A1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2225875C2 |

| Коврик литьевой для автомобиля | 2021 |

|

RU2771319C1 |

Изобретение относится к области высокомолекулярных соединений, в частности к получению полимерных материалов с пониженной горючестью, применяемых в различных отраслях народного хозяйства. Композиция содержит термопластичный полимер и фосфорсодержащую огнезамедлительную систему, в качестве огнезамедлительной системы содержит смесь термостабильной аммонийной соли аминотрисметиленфосфоновой кислоты, пентаэритрита и цеолита при массовом соотношении аммонийная соль аминотрисметиленфосфоновой кислоты : пентаэритрит : цеолит - (60-75):(39-24):(1-1,5) и массовом соотношении термопластичный полимер : огнезамедлительная система - (70-90):(30-10). В качестве термопластичного полимера композиция может содержать полистирол или полипропилен или полиэтилентерефталат, при этом оптимальное массовое соотношение полистирол или полипропилен : огнезамедлительная система составляет (70-80):(30-20), а массовое соотношение полиэтилентерефталат:огнезамедлительная система составляет (90-85):(10-15). Технический результат - повышение огнезащитных свойств термопластичных полимеров, сохранение условий их переработки и уменьшение выделения токсичных газов при термическом разложении. 3 з.п. ф-лы, 4 табл.

| РУБАН Л.В., ЗАИКОВ Г.Е | |||

| Роль интумесценции в проблеме огнезащиты полимеров | |||

| Пластические массы | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборочный конвейер | 1983 |

|

SU1164160A1 |

| New intumescent formulations of fire retardant polypropylene - discussion of the free radical mechanism of the formation of carbonaceous protective material during the thermo-oxidative treatment of the additives | |||

| Lebrass n | |||

| et al | |||

| Fire and Mater | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| БАРАНОВА Т.Л | |||

| и др | |||

| Огнестойкие полиэфирные волокна | |||

| Химические волокна | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

2005-05-20—Публикация

2004-03-19—Подача