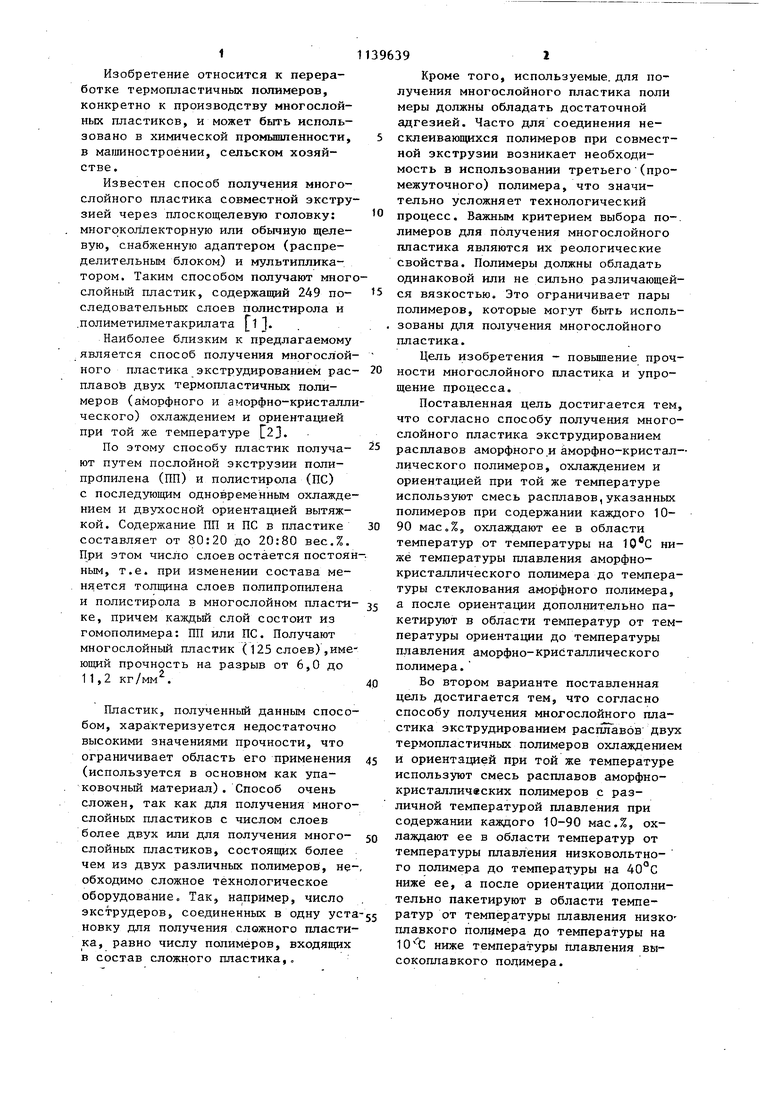

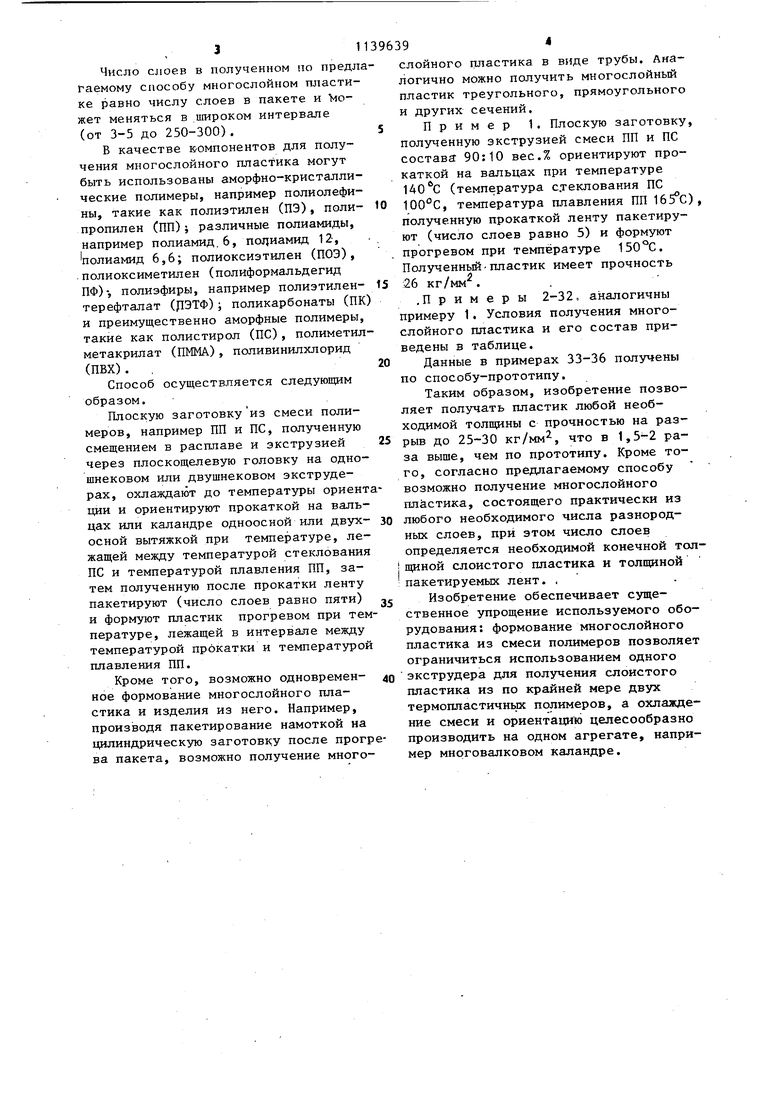

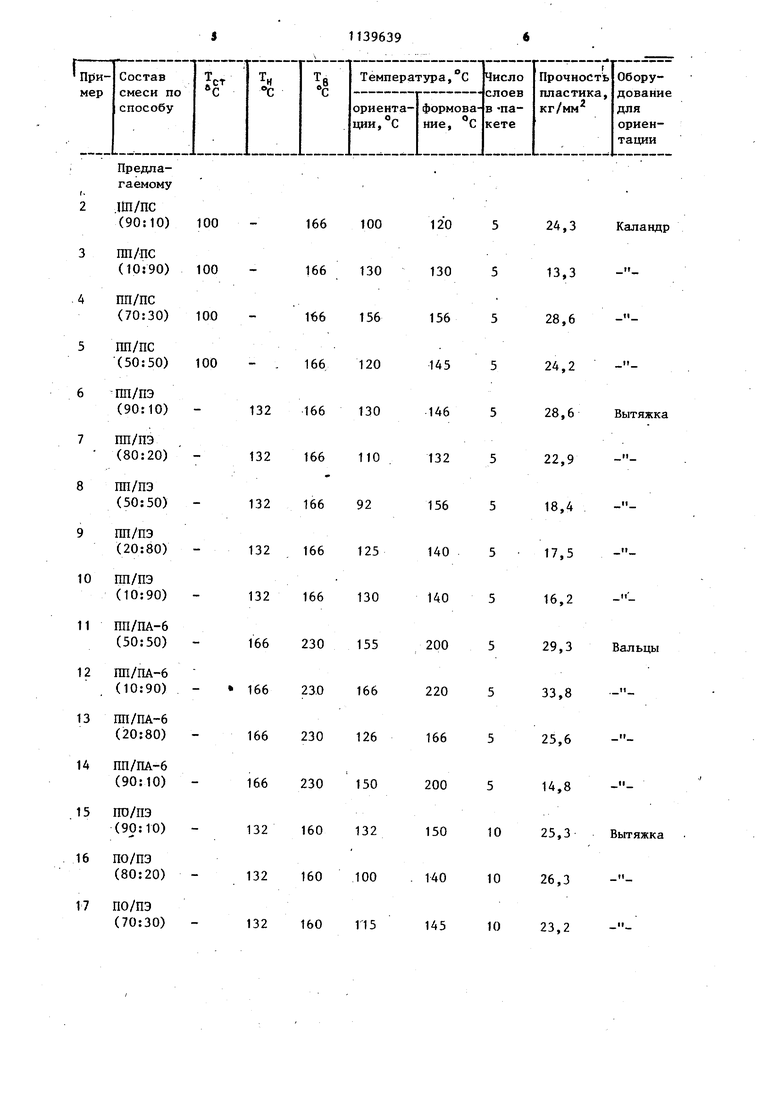

Изобретение относится к переработке термопластичных полимеров, конкретно к производству многослойных пластиков, и может быть использовано в химической промьшшенности, в маншностроении, сельском хозяйстве. Известен способ получения многослойного пластика совместной экстру зией через плоскощелевую головку: многоколлекторную или обычную щелевую, снабженную адаптером (распределительным блоком) и мультипликатором. Таким способом получают мног слойньй пластик, содержащий 249 последовательных слоев полистирола и .полиметилметакрилата 11-. Наиболее близким к предлагаемому является способ получения многослой ного пластика экструдированием рас плавоЁ двух термопластичных полимеров (аморфного и аморфно-кристалл ческого) охлаждением и ориентацией при той же температуре 23- По этому способу пластик получают путем послойной экструзии полипропилена (ПП) и полистирола (ПС) с последующим одновременным охлажде нием и двухосной ориентацией вытяжкой. Содержание ПП и ПС в пластике составляет от 80;20 до 20:80 вес.%. При этом число слоев остается постоя ным, т.е. при изменении состава меняется толщина слоев полипропилена и полистирола в многослойном пласти ке, причем каждый слой состоит из гомополимера: ПП или ПС. Получают многослойный пластик ( 125 слоев) ,име ющий прочность на разрыв от 6,0 до 11,2 кг/мм. Пластик, полученньй данным спосо бом, характеризуется недостаточно высокими значениями прочности, что ограничивает область его применения (используется в основном как упаковочный материал). Способ очень сложен, так как для получения много слойных пластиков с числом слоев более двух или для получения многослойных пластиков, состоящих более чем из двух различных полимеров, не обходимо сложное технологическое оборудование. Так, например, число экструдеров, соединенных в одну уст новку для получения сложного пласти ка, равно числу полимеров, входящих в состав сложного пластика,. 92 Кроме того, используемые, для получения многослойного пластика поли меры должны обладать достаточной адгезией. Часто для соединения несклеивающихся полимеров при совместной экструзии возникает необходимость в использовании третьего (промежуточного) полимера, что значительно усложняет технологический процесс. Важным критерием выбора по-, лимеров для получения многослойного пластика являются их реологические свойства. Полимеры должны обладать одинаковой или не сильно различающейся вязкостью. Это ограничивает пары полимеров, которые могут быть использованы для получения многослойного пластика. Цель изобретения - повышение прочности многослойного пластика и упрощение процесса. Поставленная цель достигается тем, что согласно способу получения многослойного пластика экструдированием расплавов аморфного и йморфно-кристал- лического полимеров, охлаждением и ориентацией при той же температуре используют смесь расплавов,указанных полимеров при содержании каждого 1090 мас.%., охлаждают ее в области температур от температуры на ниже температуры плавления аморфнокристаллического полимера до температуры стеклования аморфного полимера, а после ориентации дополнительно пакетируют в области температур от температуры ориентации до температуры плавления аморфно-кристаллического полимера. Во втором варианте поставленная цель достигается тем, что согласно способу получения многослойного пластика экструдированием расгшавов двух термопластичных полимеров охлаждением и ориентацией при той же температуре используют смесь расплавов аморфнокристаллических полимеров с различной температурой плавления при содержании каждого 10-90 мас.%, охлаждают ее в области температур от температуры плавления низковольтного полимера до температуры на 40°С ниже ее, а после ориентации дополнительно пакетируют в области температур от температуры плавления низко плавкого полимера до температуры на 10с ниже температуры плавления высокоплавкого подимера. Число слоев в полученном по предл гаемому способу многослойном пластике равно числу слоев в пакете и Vioжет меняться в имроком интервале (от 3-5 до 250-300). В качестве к-омпонентов для получения многослойного пластика могут быть использованы аморфно-кристаллические полимеры, например полиолефины, такие как полиэтилен (ПЭ), полипропилен СПП)i различные полиамиды, например полиамид,6, полиамид 12, полиамид 6,6; полиоксиэтилен (ПОЭ) , .полиоксиметилен (полиформальдегид ПФ)-, полиэфиры, например полиэтилентерефталат (ЦЭТФ); поликарбонаты (ПК и преимущественно аморфные полимеры, такие как полистирол (ПС), полиметил метакрилат (ПММА), поливинилхлорид (ПВХ). Способ осуществляется следующим образом. Плоскую заготовку из смеси полимеров, например ПП и ПС, полученную смещением в расплаве и экструзией через плоскощелевую головку на одношнековом или двушнековом экструдерах, охлаждают до температуры ориент ции и ориентируют прокаткой на вальцах или каландре одноосной или двухосной вытяжкой при температуре, лежащей между температурой стеклования ПС и температурой плавления ПП, затем полученную после прокатки ленту пакетируют (число слоев равно пяти) и формуют пластик прогревом при тем пературе, лежащей в интервале между температурой прокатки и температурой плавления ПП. Кроме того, возможно одновременное формование многослойного пластика и изделия из него. Например, производя пакетирование намоткой на цилиндрическую заготовку после прогр ва пакета, возможно получение многослойного пластика в виде трубы. Аналогично можно получить многослойный пластик треугольного, прямоугольного и других сечений, Пример 1. Плоскую заготовку, полученную экструзией смеси ПП и ПС состава 90:10 вес.% ориентируют прокаткой на вальцах при температуре (температура с.теклования ПС 100°С, температура плавления ПП 165°С), полученную прокаткой ленту пакетируют (число слоев равно 5) и формуют прогревом при температуре 150°С. Полученный-пластик имеет прочность :26 кг/мм . .Примеры 2-32, аналогичны римеру 1. Условия получения многолойного пластика и его состав приедены в таблице. Данные в примерах 33-36 получены по способу-прототипу. Таким образом, изобретение позволяет получать пластик любой необходимой толщины с прочностью на разрыв до 25-30 кг/мм, что в 1,5-2 раза выше, чем по прототипу. Кроме того, согласно предлагаемому способу возможно получение многослойного пластика, состоящего практически из любого необходимого числа разнородных слоев, при этом число слоев определяется необходимой конечной толшиной слоистого пластика и толщиной пакетируемых лент. . Изобретение обеспечивает существенное упрощение используемого оборудования: формование многослойного пластика из смеси полимеров позволяет ограничиться использованием одного экструдера для получения слоистого пластика из по крайней мере двух термопластичньрс полимеров, а охлаждение смеси и ориентацию целесообразно производить на одном агрегате, например многовалковом каландре.

Состав смеси по способу

8

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических поликомпонентных волокон | 1981 |

|

SU1033591A1 |

| ОРИЕНТИРОВАННЫЕ МНОГОСЛОЙНЫЕ УСАЖИВАЮЩИЕСЯ ЭТИКЕТКИ | 2006 |

|

RU2415014C2 |

| Способ получения армированного пластика на основе термопластичных гибкоцепных полимеров | 1981 |

|

SU1035040A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ЛЕНТЫ ИЗ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2011 |

|

RU2481952C1 |

| СМЕСИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ И ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ДЛЯ ОБЛАСТЕЙ ПРИМЕНЕНИЯ ПРИ УПАКОВЫВАНИИ | 2009 |

|

RU2480485C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК СО СЛОЕМ ИЗ СМЕСЕЙ ФТОРПОЛИМЕРОВ И ПОЛИАКРИЛАТОВ | 1999 |

|

RU2254238C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ЛЕНТЫ ИЗ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2011 |

|

RU2481951C1 |

| Способ получения синтетических ультратонких волокон | 1975 |

|

SU705013A1 |

| АМОРФНАЯ ОКРАШЕННАЯ ПЛАСТИНА ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА | 1996 |

|

RU2160667C2 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ НАНОТРУБКИ | 2006 |

|

RU2389739C2 |

1. Способ получения многослойного пластика экструдированием расплавов аморфного и аморфно-кристаллического полимеров, охлаждением и ориентацией при этой же температуре, о тличающийся тем, что, с целью повышения прочности пластика и упрощения процесса, используют смесь расплавов указанных полимеров при. содержании каждого 10-90 мас.%, охлаждают ее в области температур от температуры на 10°С ниже температуры плавления аморфно-кристаллического полимера до температуры стеклования аморфного полимера, а после ориентации дополнительно пакетируют в области температур от температуры ориентации до температуры плавления аморфно-кристаллического полимера. 2. Способ получения многослойного пластика экструдированием расплавов двух термопластичных полимеров охлаждением и ориентацией при той же температуре, отличающийся TejM, что, с целью повышения прочно(Л сти пластика и упрощения процесса, используют смесь расплавов аморфнокристаллических полимеров с различной температурой штавлвния при содержании каждого 10-90 мас.%, охлаждают ее в области температур от температуры плавления низкоплавкого полимера до со со температуры на ниже ее, а после ориентации дополнительно пакетируют 0 в области температур от температуры со плавления низкоплавкого полимера до i; температуры на нижетемпературы ;о плавления высокоплавкого полимера.

ПО/ПЭ

132 160 92 (20:80)

ПО/ПЭ (10:90)

132 160 120

ПА-12/ПЭ (10:90)

132 162 92

ПА-12/ПЭ (30:70)

132 162 100 152

ПА-12/ПЭ (50:50)

132 162 132 140 23ПА-12/ПЭ (90:10) 132 162 120 24ПА-6/ПЭТФ (10:90) 230 250 190 25ПА-6/ПЭТФ (20:80) 230 250 200 26IIA-6/ПЭТФ (50:50) 230 250 230 27ПА-6/ПЭТФ (80:20) 230 250 210 28ПА-6/ПЭТФ 90:10) 230 250 210 2911А-12/П1Ф1А (90:10) 95 162 95 30ПА-12/ПММВ (50:50) 95 162 151 31ПА-12/ПММА (30:70) 95 162 140 32ПА-12/ПММА (10:90) 95 162 110

Прототип

145 10 18,7

132 10 ,17,4

14,2

140

Двухосная вытяжка

15,8 То же

18,6

Двухосная вытяжка 132 18,9 То же 235 15 38,4 Вальцы 230 15 36,2 240 15 31,0 235 15 30,8 235 15 29,3 26,9 Вытяжка 130 5

n39639

ПИ/ПС .(20:80)

166

100

ПИ/ПС (0:60}

166

100

nn/fic

(60:АО)

166

100 ПП/НС 166 100

10 Продолжение таблицы

125

5,6

Двухосная ориентация

125 7,2

То же

125 9,8 125 11,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3565985, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Schrenk W.J., Alfrey T.J, Mechanical properties and structures of multylayer pladtic on the base of PP and PS.-J | |||

| Polym, End Sci | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Транспортир | 1922 |

|

SU393A1 |

Авторы

Даты

1985-02-15—Публикация

1983-02-25—Подача