Изобретение относится к области машиностроения, в частности к инструменту для упрочнения резьбы, длинномерных изделий, например труб, и может быть использовано для обработки резьбовых соединений с целью их упрочнения методом пластического деформирования.

Известен гиперболоидный накатник для упрочнения зубьев зубчатых колес, содержащий державку и ролик, на рабочей поверхности которого выполнены витки в виде непрерывных деформирующих ленточек. Боковые поверхности этих ленточек размещены по тангенсоиде, а вся наружная поверхность ролика описана поверхностью однополосного гиперболоида вращения (Патент РФ №2009752, кл. В 21 Н 5/00, от 1991 г.)

Указанный известный накатник позволяет обеспечить перемещение деформирующих ленточек ролика гиперболоидного накатника по всему профилю обрабатываемых зубьев.

Однако это устройство является достаточно сложным в изготовлении, особенно, для резьб с мелким и средним шагом, которые обычно присутствуют на концевых участках насосно-компрессорных труб.

Также известен инструмент для упрочнения поверхности резьбы (Авт. свид. СССР №1442313, кл. В 21 Н 03/02, от 1987 г.), включающий державку, ролик с конической поверхностью и подпружиненные упрочняющие элементы, выполненные в виде колец со сменными насадками, копирующие профиль резьбы, и с конической опорной поверхностью. Опорные поверхности колец выполнены с возможностью взаимодействия с конической поверхностью ролика таким образом, чтобы при приложении к инструменту рабочего усилия кольца стремились сблизиться между собой. Указанный известный инструмент позволяет повысить качество резьбы и обеспечить одновременную обработку впадин и боковых поверхностей профиля резьбы.

Однако указанный известный инструмент характеризуется довольно сложной конструкцией, наличием большого количества насадок, что делает конструкцию ненадежной в эксплуатации, особенно при упрочнении резьб в серийном и массовом производстве. Наряду с данным недостатком существует основной недостаток, заключающийся в том, что подпружиненные упрочняющие элементы, выполненные в виде колец со сменными насадками, копируют профиль резьбы с геометрическими размерами и с геометрией, полученной в результате ее изготовления без возможности ее последующей корректировки при обкатке роликом, т.е. без возможности наполнения резьбы, изменения ее профиля и других показателей ее характеризующих. Исходя из этого, не обеспечивается калибровка резьбы при ее обкатке известным инструментом. Также к недостаткам данного инструмента следует отнести тот факт, что упрочняющий эффект зависит от величины сжатия пружины.

Наиболее близким к предлагаемому изобретению по технической сущности является устройство для упрочнения профилей резьб изделий, содержащее державку и ролик, на рабочей части которого расположены три витка, предназначенные для обработки поверхности резьбы, два из которых на торце ролика выполнены по определенной математической зависимости в виде витков спирали Архимеда, а третий расположен между ними и имеет форму кольца (Авт. свид. СССР №1516206, кл. В 21 Н 3/04, от 1987 г.). В качестве материала для изготовления известного устройства используют инструментальные стали или твердые сплавы. Указанное устройство позволяет одновременно упрочнять впадины и боковые поверхности замковых резьб.

Однако известное устройство предназначено только для упрочнения резьб с крупным шагом. Кроме того, оно совершенно неприменимо для упрочнения резьб со сложным профилем боковой поверхности резьбы, например, в виде эллипса в поперечном сечении.

К недостаткам известного устройства можно также отнести и ограниченность области его применения, а именно, оно предназначено для обкатки только замковой резьбы.

Технический результат, достигаемый предлагаемым изобретением, заключается в придании устройству универсальности за счет возможности обеспечения обкатки резьб с различной формой поперечного сечения при одновременном увеличении износостойкости резьбового соединения изделия при номинально допустимых нагрузках, повышении конструктивной прочности изделия за счет полноты обработки всего профиля упрочняемой резьбы, обеспечения ступенчатости его обработки при меньших нагрузках прижатия ролика, за счет снижения шероховатости и увеличения микротвердости всей поверхности упрочняемой резьбы и исключения нарушения геометрии профиля резьбы при обкатке.

Указанный технический результат достигается предлагаемым устройством для упрочнения резьб длинномерных изделий пластическим деформированием, включающим державку и закрепленный на державке ролик, на рабочей части которого расположены, по меньшей мере, два витка, предназначенные для обработки поверхности резьбы, при этом новым является то, что устройство дополнительно содержит датчик перемещения, выполненный в виде индикатора, соединенного с чувствительным элементом, при этом державка выполнена из неподвижной и подвижной частей, связанных между собой упруго, ролик установлен на подвижной части и закреплен с возможностью вращения, а также радиального и осевого перемещения, а витки, расположенные на его рабочей части, выполнены с одинаковой или разной способностью механического воздействия на поверхность резьбы, причем чувствительный элемент датчика перемещения установлен с возможностью взаимодействия по меньшей мере с одной из частей державки.

В преимущественном варианте выполнения устройства неподвижная и подвижная части державки выполнены недеформируемыми.

По меньшей мере два витка на рабочей части ролика выполнены обеспечивающими деформирующее воздействие на поверхность резьбы и по меньшей мере один виток - полирующее воздействие.

Витки, обеспечивающие деформирующее воздействие на поверхность резьбы, могут быть выполнены с одинаковой геометрией.

Витки, обеспечивающие деформирующее воздействие на поверхность резьбы, могут быть выполнены с возможностью калибровочного воздействия на поверхность резьбы.

Рабочая часть ролика может быть выполнена из износостойкого и термоупрочненного материала.

Рабочая часть ролика может быть выполнена из термостойкого металла.

Устройство может быть дополнительно снабжено блоком задания величины прижатия ролика к поверхности резьбы изделия.

В преимущественном варианте выполнения предлагаемого устройства между рабочей частью ролика и его осью может быть установлен подшипник скольжения и/или подшипник качения.

Индикатор датчика перемещения может быть выполнен с возможностью регистрации линейного или углового перемещения.

Достигаемый технический результат обеспечивается за счет следующего.

Благодаря тому, что устройство дополнительно снабжено датчиком перемещения, выполненным в виде индикатора, соединенного с чувствительным элементом, обеспечивается, наряду с высокой точностью контроля за усилием прижатия многовиткового ролика к изделию, еще и дополнительное регулирование как в ручном, так и в автоматическом режиме этой величины прижатия, что позволяет проводить упрочнение резьбы при оптимальных режимах для резьб с различной формой поперечного сечения ее витков и для металлов с различными прочностными характеристиками. Такие оптимальные режимы при регулировании усилия прижатия и обеспечивают возникновение во всем поверхностном слое резьбы благоприятной системы остаточных напряжений, низкой шероховатости и высокой микротвердости, влияние которых и определяет высокий упрочняющий эффект, приводящий к появлению высокой износостойкости резьбового соединения, к повышению конструктивной прочности изделия.

Благодаря особому конструктивному выполнению державки, содержащей связанные между собой упруго подвижную и неподвижную части, которые к тому же в преимущественном варианте выполнены недеформируемыми, появилась возможность достичь требуемой величины прижатия ролика к упрочняемой поверхности резьбы изделия. Кроме того, наличие этой упругой связи способствует повышению точности измерения силы прижатия ролика к изделию, что в конечном итоге позволяет повысить механические показатели изделия, такие как микротвердость всей поверхности резьбы, включая боковые поверхности, вершины и впадины резьбы, а также улучшить чистоту поверхности и геометрию профиля резьбы, что увеличивает конструктивную прочность изделия.

Благодаря тому, что на рабочей части ролика выполнено, по меньшей мере, два витка, каждый из которых предназначен для обкатки поверхности профиля резьбы с различной величиной его деформации, обеспечивается многократное силовое воздействие на поверхность резьбы изделия, причем n-число воздействий на поверхность каждого витка резьбы соотносится с числом витков на рабочей части ролика.

Благодаря тому, что рабочая часть ролика (и витки в том числе) выполнена из термостойкого материала, например, марки Т5К10, ВК8 и др., появилась возможность исключить влияние температуры, возникающей в процессе обкатки, на изменение профиля и на геометрические размеры витков ролика и, тем самым, исключить отклонение профиля витков от номинального показателя.

Благодаря тому, что рабочая часть ролика может быть выполнена из износостойкого материала и термоупрочненного материала, например из материала ШХ15 подшипниковая сталь, 9×1, Х60Ф, Х12М, появилась возможность повысить срок службы устройства.

Благодаря тому, что на поверхности ролика выполнено, по меньшей мере, два витка, появилась возможность охвата каждого витка резьбы изделия с двух сторон и, как следствие, достигнут упрочняющий эффект вследствие деформации всей поверхности резьбы, а так как виток резьбы изделия охвачен с двух сторон, то обеспечивается еще и калибровка его геометрии за счет перераспределения излишков материала витка резьбы, исходя из величины деформации его материала, что в конечном итоге, повышает герметичность резьбового соединения, состоящего из нипеля трубы и муфты, наряду с повышением микротвердости поверхности резьбы. Охват витка резьбы изделия обеспечивает его пластическую деформацию и исключает возможность сдвига витка резьбы изделия относительно близлежащих витков резьбы.

А выполнение по меньшей мере двух витков на рабочей части ролика, обеспечивающих деформирующее воздействие на поверхность резьбы, и по меньшей мере один виток - полирующее воздействие (за счет нанесения на него слоя из мелкодисперсных синтетических алмазов или из эльбора), обеспечивает требуемое механическое воздействие на упрочняемую резьбу.

Благодаря тому, что витки ролика имеют профиль и геометрические размеры, обеспечивающие номинальные размеры резьбы изделия с минимальными отклонениями, обеспечивается калибровочное воздействие на поверхность упрочняемой резьбы.

Благодаря наличию блока задания величины усилия прижатия ролика к поверхности резьбы, осуществляется механическое воздействие на витки резьбы, исходя из задания требований технологического процесса.

За счет того, что ролик закреплен на державке с возможностью вращения, а также радиального и осевого возвратно-поступательного перемещения, обеспечивается самоустанавливание профиля ролика по профилю упрочняемой резьбы изделия без каких-либо дополнительных силовых воздействий, и, как следствие, исключается повреждение поверхности упрочняемой резьбы.

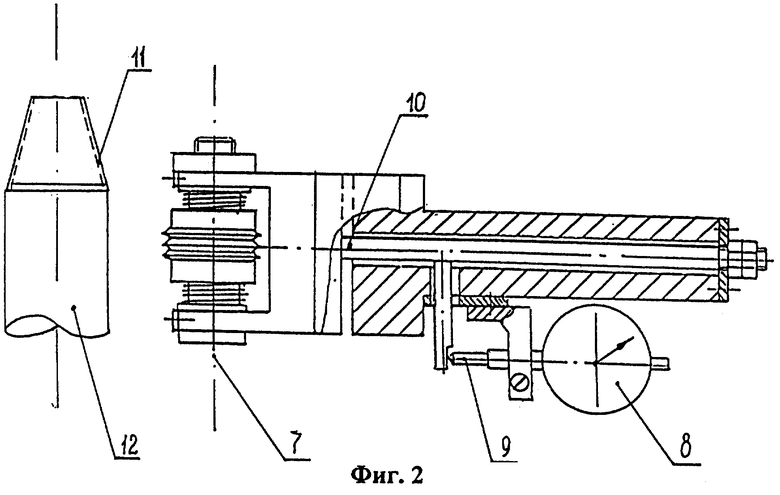

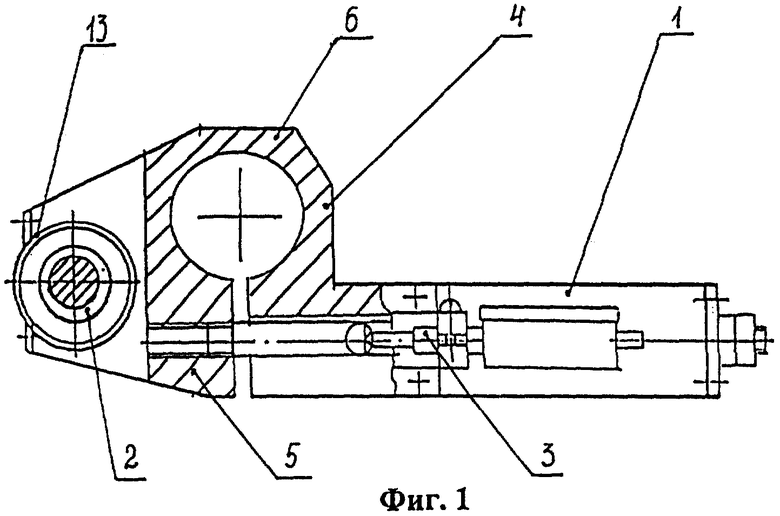

Предлагаемое устройство иллюстрируется чертежом, где на фиг.1 изображен общий вид устройства; на фиг.2 - вид сбоку.

Предлагаемое устройство для упрочнения резьбы, например, концевых участков труб содержит державку 1, ролик 2 и датчик перемещения 3. При этом державка 1 выполнена из недеформируемых неподвижной 4 и подвижной 5 частей, связанных между собой упруго, посредством упругого элемента 6. Ролик 2 выполнен многовитковым и установлен, например, с бокового торца подвижной части 5 державки 1, и закреплен с возможностью вращения вокруг оси 7, а также радиального и осевого перемещения. Датчик перемещения 3 состоит из индикатора 8 и чувствительного элемента 9, который установлен с возможностью взаимодействия с подвижной частью 5 державки 1 через узел 10. Узел 10 может быть выполнен, например, в виде стержня с гайкой.

Работает предлагаемое устройство следующим образом.

На первом этапе производят тарировку державки 1. Для этого устанавливают ее вертикально вверх подвижной частью 5, производят ее нагружение посредством эталонных мер веса и регистрируют с помощью индикатора 8 величину перемещения подвижной части 5. Строят тарировочную кривую зависимости величины перемещения от величины усилия, состоящую из 2-х участков - нелинейного и линейного.

При помощи гайки, входящей в узел 10, осуществляют перемещение подвижной части 5 относительно неподвижной части 4 державки 1 и повторно производят тарировку державки 1. Повторно строят тарировочную характеристику и получают линейную зависимость величины перемещения от величины усилия.

Далее державку 1 устанавливают в резцедержатель металлорежущего станка (на чертеже не показан), посредством него подводят поверхность рабочей части ролика 2 к гладкой поверхности вращающейся трубы 12 (для исключения технологических зазоров в системе: металлорежущий станок - устройство для упрочнения резьб), а затем вводят его в резьбу 11. Посредством резцедержателя создают равномерное усилие поджатие витка 13 ролика 2 на необходимую величину перемещения, контролируемую по шкале индикатора 8. При этом усилие поджатия выбирают из линейного участка тарировочной кривой таким образом, чтобы в металле витка упрочняемой резьбы создавались напряжения, превышающие нулевое значение. Производят однократную обкатку резьбы 11 трубы 12 при ее обратном вращении. Далее отводят ролик 2 от резьбы 11 трубы 12, меняют трубу на другую и повторяют обработку. При этом, учитывая, что все витки 13 ролика 2 образуют единую винтовую линию, при обкатке производится неразрывная обработка всей поверхности резьбы 11, но при этом на один и тот же участок поверхности резьбы 11 благодаря многовитковости ролика воздействуют n-раз.

Предлагаемое устройство было испытано в производственных условиях. В процессе испытаний определяли:

- величину микротвердости резьбы изделия;

- величину шероховатости резьбы изделия;

- влияние процессов упрочнения (обкатки) на геометрические характеристики резьбы.

Испытания проводили до обкатки предлагаемым устройством и после обкатки.

При испытаниях были испытаны трубы различной категории прочности: прочности «Д» и прочности «К».

Результаты испытаний приведены ниже в таблице.

Ватость резьбы, мм

Результаты, приведенные в таблице, показывают, что предлагаемое устройство позволяет увеличить микротвердость поверхности обрабатываемой резьбы на 5-10%, снизить шероховатость в 1,5-3 раза и одновременно с этим сохранить геометрию этой резьбы и ее параметры в границах допустимого паспортного значения (изменение этих параметров не обнаружено, т.к. шаг резьбы, высота профиля до обкатки и после остались на прежнем уровне).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

| МНОГОРЯДНОЕ УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347667C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347666C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ КРУПНЫХ РЕЗЬБ И АРХИМЕДОВЫХ ЧЕРВЯКОВ РОЛИКАМИ | 2011 |

|

RU2516195C2 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347662C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347663C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347665C1 |

| СПОСОБ УПРОЧНЕНИЯ КРУПНЫХ РЕЗЬБ | 2007 |

|

RU2355552C1 |

Изобретение относится к области машиностроения, в частности к инструменту для упрочнения резьбы длинномерных изделий, например труб, и может быть использовано для обработки резьбовых соединений с целью их упрочнения методом пластического деформирования. Устройство для упрочнения резьб длинномерных изделий пластическим деформированием дополнительно содержит датчик перемещения, выполненный в виде индикатора, соединенного с чувствительным элементом, при этом державка выполнена из неподвижной и подвижной частей, связанных между собой упруго, ролик установлен на подвижной части и закреплен с возможностью вращения, а также радиального и осевого перемещения, а витки, расположенные на его рабочей части, выполнены с одинаковой или разной способностью механического воздействия на поверхность резьбы, причем чувствительный элемент датчика перемещения установлен с возможностью взаимодействия по меньшей мере с одной частью державки. Неподвижная и подвижная части державки выполнены недеформируемыми. Два витка, по меньшей мере, на рабочей части ролика обеспечивают деформирующее воздействие на поверхность резьбы и по меньшей мере один виток - полирующее воздействие. Витки, обеспечивающие деформирующее воздействие на поверхность резьбы, выполнены с одинаковой геометрией. Витки, обеспечивающие деформирующее воздействие на поверхность резьбы, выполнены с возможностью калибровочного воздействия на поверхность резьбы. Рабочая часть ролика выполнена из износостойкого и термоупрочненного материала. Обеспечивается универсальность устройства, увеличение износостойкости резьбового соединения и конструктивной прочности изделия, увеличения микротвердости всей поверхности упрочняемой резьбы, а также исключение нарушения геометрии профиля резьбы при обкатке. 5 з.п. ф-лы, 2 ил., 1 табл.

| Инструмент для упрочнения профилей | 1987 |

|

SU1516206A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| US 4615197 А, 07.10.1986. | |||

Авторы

Даты

2005-06-20—Публикация

2004-05-20—Подача