Изобретение относится к сварочному производству и может быть использовано при изготовлении металлоконструкций.

Известен способ контактной сварки сопротивлением [2, 3], т.е. способ получения литой точки между свариваемыми листами, путем пропускания заданного значения силы сварочного тока за заданный период времени (времени сварки), при заданной силе сжатия электродов и заданном диаметре электродов, при котором силу сварочного тока, силу сжатия электродов и время сварки определяют из справочных таблиц в зависимости от толщины поперечного сечения сварного соединения.

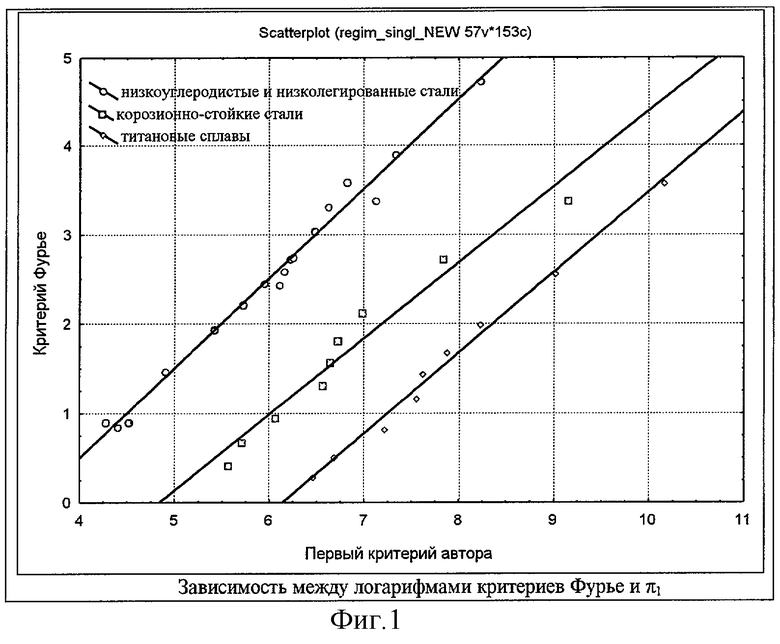

Обычно такие режимы группируются по свариваемым материалам с достаточно близкими друг к другу физико-химическими и механическими свойствами, например низкоуглеродистые стали, низколегированные стали, коррозионно-стойкие стали, титановые сплавы.

Однако не все комбинации свариваемых толщин содержатся в таблицах. Появляются новые материалы для сварки, не нашедшие отражения в таблицах. Также недостатком табличного способа сварки является неоднозначность отнесения нового заданного материала к имеющейся группе табличных материалов, что приводит к неточному определению силы сварочного тока, времени сварки и силы сжатия, а следовательно, к не соответствию получаемых размеров шва заданным, т.е. к некачественным сварным соединениям.

Известен метод сварки [1], при котором сначала рассчитывают диаметр ядра сварной точки dТ как функцию толщины свариваемого металла s (в мм)

dТ=1,75+2,5·S

и силу сжатия электродов F также как функцию толщины свариваемого металла s (в мм)

F=4000·S,

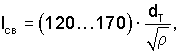

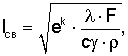

затем силу сварочного тока Icв определяют как функцию удельного электросопротивления ρ и диаметра ядра сварной точки dТ из соотношения

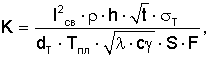

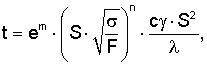

а время t можно рассчитать, используя критерий К

где ρ - удельное электросопротивление, h - высота литого ядра сварной точки, σТ - предел текучести, λ - теплопроводность,  - объемная теплоемкость и Тпл - температура свариваемого металла.

- объемная теплоемкость и Тпл - температура свариваемого металла.

Величина критерия К рассчитывается по известным параметрам режима (силе сварочного тока, силе сжатия электродов, времени сварки), теплофизическим свойствам и принимается постоянной. Например, для стали ВСт3 К=36.

Критерий К также можно использовать для расчета силы сварочного тока при известных (заданных) силе сжатия электродов и времени сварки.

Недостаток этого метода, выбранного за прототип, состоит в недостаточной точности расчетных формул для оценки F и Icв, в частности, по той причине, что эмпирический коэффициент для расчета F не учитывает механические свойства свариваемого металла, а эмпирический коэффициент для расчета сварочного тока изменяется в широких пределах - от 120 до 170. Кроме того, необходимо знание величины высоты литого ядра сварной точки h, которую нужно установить экспериментально. Для расчета величины критерия К необходимы данные о значениях параметров сварки, входящих в него. Поэтому наиболее широко эта методика применяется для расчета параметров режима сварки изделий с толщиной, отличной от толщины ранее свариваемых конструкций.

Техническая задача изобретения - повышение качества сварных соединений, исключение трудоемких экспериментов, сокращение затрат на экспериментальное определение величины параметров режима сварки - силы сварочного тока, времени сварки и силы сжатия электродов.

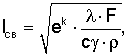

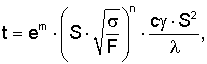

Технический результат достигается тем, что сварку металла толщиной s ведут на рассчитанных значениях силы сварочного тока Iсв, времени сварки t, силе сжатия электродов F, причем предварительно задают свойства свариваемого металла - теплопроводность λ, объемную теплоемкость  удельное электросопротивление ρ, предел прочности σ, а параметры режима сварки рассчитывают с допуском ±5% решением системы уравнений

удельное электросопротивление ρ, предел прочности σ, а параметры режима сварки рассчитывают с допуском ±5% решением системы уравнений

F=A+B·S,

где е - основание натурального логарифма, λ - теплопроводность в Вт/м·К,  - объемная теплоемкость в Дж/(м3 К), ρ - удельное электросопротивление Ом·м, σ - предел прочности свариваемого металла в Па и S - его толщина в м, А (в H) и В (в -м-1), k, m, n - экспериментально определяемые коэффициенты. Значения экспериментально определяемых коэффициентов приведены в таблице 1.

- объемная теплоемкость в Дж/(м3 К), ρ - удельное электросопротивление Ом·м, σ - предел прочности свариваемого металла в Па и S - его толщина в м, А (в H) и В (в -м-1), k, m, n - экспериментально определяемые коэффициенты. Значения экспериментально определяемых коэффициентов приведены в таблице 1.

Поставленная задача достигается путем учета при определении режима механических и теплофизических свойств свариваемого материала. Первое и второе уравнения системы получены методами линейного парного регрессионного анализа экспериментальных данных, представленных в виде значений безразмерных комплексов (критериев).

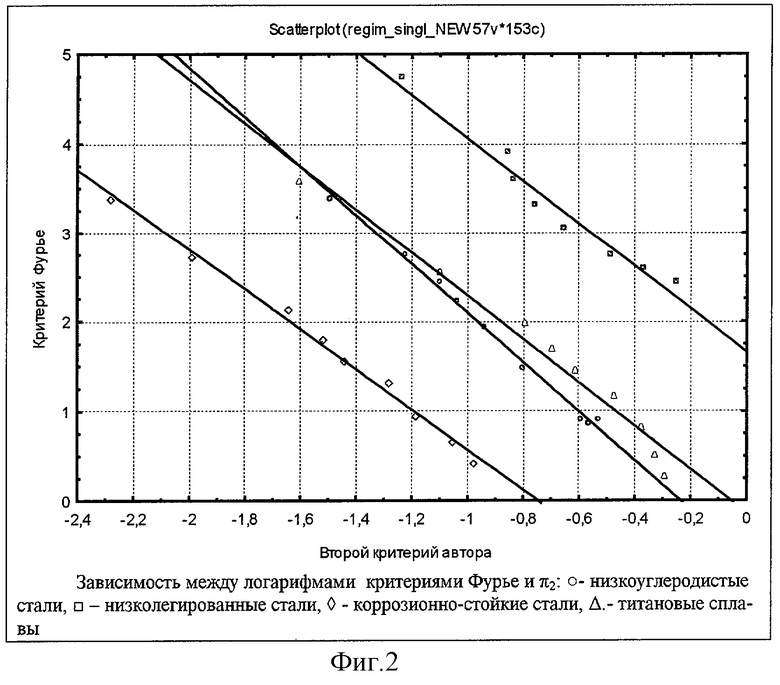

Для первого уравнения использовали зависимость между критерием Фурье

и безразмерным комплексом, полученным автором,

для второго уравнения - зависимость между критерием Фурье и комплексом, полученным автором,

На фиг.1 и фиг.2 приведены графические зависимости между критериями для различных марок сталей и титановых сплавов, соответственно, Фурье и π1, Фурье и π2 в логарифмических координатах.

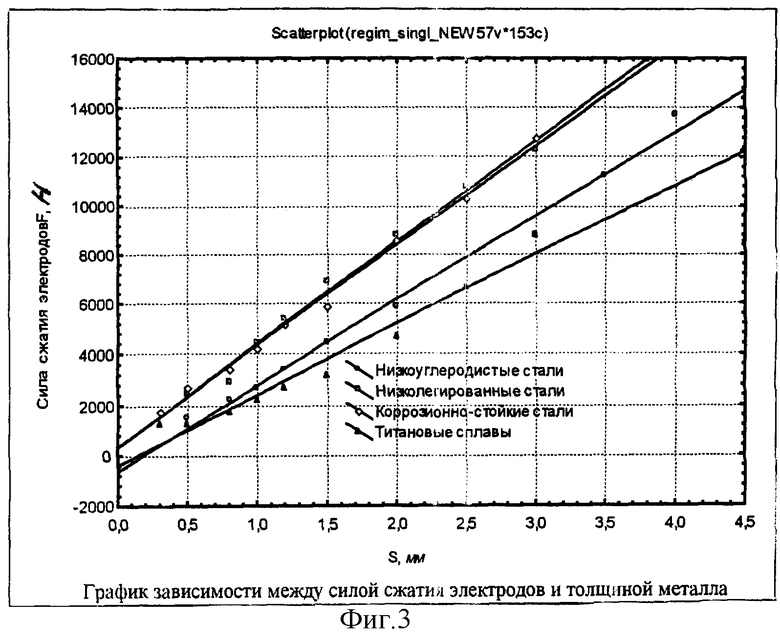

Коэффициенты А и В в зависимости для расчета F определяют путем экспериментального исследования процесса сварки или устанавливают по табличным данным, приведенным в справочной литературе, например [2, 3]. Они описывают такое соотношение между силой сжатия электродов, с одной стороны, и толщиной свариваемых деталей в месте их соединения, с другой, которое приводит к формированию качественной сварной точки.

Пример уравнения связи между толщиной металла S и силой сжатия электродов F при сварке по данным [3] приведен на фиг. 3.

Примеры реализации предложенного способа

Решение поставленных задач выполнялось средствами математического пакета Mathcad.

Пример 1. Сваривается точечной сваркой нахлесточное соединение тина H1 из низкоуглеродистой стали 08кп. Принимаем по данным справочной литературы теплофизические свойства материала: предел прочности 300 МПа [4], коэффициент теплопроводности λt=41 Вт/м·К [1], удельное электросопротивление ρ=13·108 Ом·м [5],  [1]. В этом случае коэффициенты уравнений имеют значения: m=-0,65, n=-2,747, A=-643 Н, В=3410698 м-1, k=3,54. Расчетные параметры режима в сравнении с экспериментальными данными [3] для толщин 1,5 и 3,5 мм приведены в таблице 2.

[1]. В этом случае коэффициенты уравнений имеют значения: m=-0,65, n=-2,747, A=-643 Н, В=3410698 м-1, k=3,54. Расчетные параметры режима в сравнении с экспериментальными данными [3] для толщин 1,5 и 3,5 мм приведены в таблице 2.

Пример 2. Сваривается точечной сваркой нахлесточное соединение типа H1 из титанового сплава ОТ4-0. Принимаем по данным справочной литературы теплофизические свойства материала: предел прочности 550 МПа [6], коэффициент теплопроводности λt=10 Вт/м·К [5], удельное электросопротивление ρ=140·10-8 Ом·м [5],  [1]. В этом случае коэффициенты уравнений имеют значения: m=-0,134, m=-2,42, А=-643 Н, В=3410698 м-1, k=-5,54. Расчетные параметры режима в сравнении с экспериментальными данными [3] для толщин 0,8 и 2,0 мм приведены в таблице 2.

[1]. В этом случае коэффициенты уравнений имеют значения: m=-0,134, m=-2,42, А=-643 Н, В=3410698 м-1, k=-5,54. Расчетные параметры режима в сравнении с экспериментальными данными [3] для толщин 0,8 и 2,0 мм приведены в таблице 2.

Сравнение расчетных параметров режима с известными данными показывает, что обеспечивается достаточная для практического применения точность расчета.

Технико-экономическое преимущество изобретения состоит в повышении качества сварных соединений, с минимальными отклонениями размеров швов от стандартов и технических условий, сокращении времени на настройку режима. Способ не требует капитальных затрат, имеет широкие возможности и может использоваться для контактной точечной сварки металлов и их сплавов.

Источники информации

1. Кочергин К.А. Контактная сварка. - Л.: Машиностроение. Ленигр. От-ние. 1987. - 240 с.

2. Чулошников П.Л. Точечная и роликовая электросварка легированных сталей и сплавов. - М.: Машиностроение, 1974. - 232.

3. Оборудование для контактной сварки: Справочное пособие / Под ред. В.В. Смирнова. - СПб.: Энергоатомиздат. Санкт-Петербургское от-ние, 2000. - 848 с.

4. Марочник сталей и сплавов /В.Г.Сорокин и др.; Под общ. ред. В.Г.Сорокина. - М.: Машиностроение, 1989. - 640 с.

5. Орлов Б.Д., Чакалев А.А, Дмитриев Ю.В. и др. Технология и оборудование контактной сварки /Под ред. Орлов Б.Д. - М.: Машиностроение, 1986. - 352 с.

6. Металлургия и технология сварки титана и его сплавов /Под. ред. С.М.Гуревича. - Киев, 1979. - 300 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2250157C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ С ЗАЗОРОМ | 2004 |

|

RU2262423C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2252847C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ МНОГОПРОХОДНЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2252116C2 |

| СПОСОБ ТОЧЕЧНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2008 |

|

RU2374049C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2124423C1 |

| Способ изготовления изделий из трубных заготовок | 2017 |

|

RU2659539C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

Изобретение может быть использовано при изготовлении контактной сваркой металлоконструкций. Параметры режима сварки рассчитывают решением системы уравнений с допуском ±5% в зависимости от теплопроводности, объемной теплоемкости, удельного электросопротивления и предела прочности свариваемого металла. Силу сжатия электродов в зависимости от толщины соединяемых деталей для обеспечения получения качественной сварной точки определяют с учетом коэффициентов, учитывающих материал соединяемых деталей. Изобретение позволяет повысить качество сварных соединений за счет сокращения затрат на экспериментальное определение параметров режима сварки. 3 ил., 2 табл.

Способ контактной точечной сварки сопротивлением металла толщиной s, включающий сварку на рассчитанных значениях силы сварочного тока Iсв, времени сварки t, силе сжатия электродов F, отличающийся тем, что предварительно задают свойства свариваемого металла - теплопроводность λ, объемную теплоемкость сγ, удельное электросопротивление ρ, предел прочности σ и параметры режима сварки рассчитывают с допуском ±5% решением системы уравнений

F=A+B·S,

где е - основание натурального логарифма; λ - теплопроводность, Вт/м·К; сγ - объемная теплоемкость, Дж/(м3·К); ρ - удельное электросопротивление, Ом·м; σ - предел прочности свариваемого металла, Па; S - толщина свариваемого металла, м; А, В, k, m, n - экспериментально определяемые коэффициенты: для низкоуглеродистых сталей k=-3,53, m=-0,65, n=-2,747, А=-643,01Н, В=3410692,59 м-1, для низколегированных сталей k=-3,53, m=1,65, n=-2,40, А=289,56 Н, В=4126680,82 м-1, для коррозионно-стойких сталей k=-4,12, m=-1,67, n=-2,24, А=319,30 Н, В=4043878,23 м-1, для титановых сплавов k=-5,54, m=-0,134, n=-2,42, А=-405,40 Н, В=2811581,73 м-1.

| КОЧЕРГИН К.А | |||

| Контактная сварка | |||

| - Л.: Машиностроение (Ленингр | |||

| отделение), 1987, с.168-170 | |||

| Способ управления контактной точечной сваркой | 1985 |

|

SU1283004A1 |

| Способ управления процессом контактной точечной сварки | 1985 |

|

SU1299742A1 |

| US 4302653 А, 24.11.1981. | |||

Авторы

Даты

2005-06-20—Публикация

2004-02-17—Подача