Изобретение относится к производству строительных материалов, в частности к производству силикатного кирпича.

Технология проведения термообработки силикатного кирпича-сырца требует его укладки в штабель, состоящий из четырех стенок толщиной в один кирпич с овальным контуром верхней части. Это приводит к тому, что верхние слои стенок содержат число кирпичей, уменьшающееся по мере приближения слоя к вершине штабеля. Конкретное число кирпичей в каждом слое определяет карта укладки штабеля. Чем больше верхняя часть штабеля от пирамидальной формы приближается к овальной, тем большее количество кирпичей можно разместить в штабеле, неприемлемая конфигурация штабеля вызывает резкое снижение коэффициента использования объема автоклава.

Известен комплекс для формования и штабелирования силикатного кирпича, содержащий револьверный пресс, при каждом повороте стола которого выталкивается по два кирпича, и синхронизированные с работой револьверного пресса конвейер; съемник, обеспечивающий передачу кирпича от пресса к конвейеру; и штабелировщик, обеспечивающий передачу кирпича от конвейера к запарочной вагонетке (см. Розин К.Б. Автоматы-штабелировщики силикатного кирпича., М., ЦНИИТЭСтром Министерства промышленности строительных материалов, 1969 г., с.17-18).

В процессе работы съемник, соединенный с коленчатым валом пресса, снимает со стола пресса по четыре кирпича и переносит их на конвейер. Поскольку при каждом повороте стола пресса выталкивается всего два кирпича, съем осуществляется после каждого второго поворота. Во время переноса на конвейер кирпичи, совершая сложное движение, разворачиваются захватами-манипуляторами съемника в одну линию и из положения на плашок приходят в положение на ребро. Они устанавливаются на конвейере постоянно в одну и ту же позицию тычок к тычку с определенным зазором. Когда съемник возвращается к прессу за следующей группой из четырех кирпичей, конвейер перемещается на шаг, равный толщине кирпича, увеличенной на небольшой зазор. После многократного повторения этих операций на конвейере набирается число строк кирпичей, необходимое для образования полного слоя на вагонетке. После чего штабелировщик, захватив кирпичи сформированного полного слоя, приходит в движение вдоль конвейера, перенося весь слой на вагонетку, установленную с возможностью перемещения перпендикулярно конвейеру. Для придания штабелю требуемой овальной конфигурации величина хода штабелировщика меняется.

Недостатком данного комплекса является то, что его конструктивное выполнение ориентировано на работу с маломощным револьверным прессом. Малая эксплуатационная производительность пресса (при каждом повороте стола выталкивается только два кирпича), осуществление съема кирпича с пресса только после каждого второго поворота стола пресса и формирование слоя кирпичей на конвейере по одной строке за один ход съемника обуславливают малую производительность комплекса.

Наиболее близким по технической сущности, достигаемому результату и выбранным в качестве прототипа является комплекс для формования и штабелирования силикатного кирпича, включающий пресс, в столе которого размещена групповая пресс-форма с гнездами под кирпичи; конвейер, расположенный по оси подачи кирпичей от пресса; запарочную вагонетку; съемник, обеспечивающий передачу кирпича через окно в лицевой части пресса к конвейеру; и штабелировщик, обеспечивающий передачу кирпича от конвейера к запарочной вагонетке. Гнезда пресс-формы стола пресса размещены так, что их продольные стенки параллельны конвейеру. Запарочная вагонетка и съемник размещены с возможностью перемещения вдоль конвейера, а штабелировщик - с возможностью перемещения поперек него (см. Л.М.Хавкин. Технология силикатного кирпича. - М.: Стройиздат, 1982 г., с.222, рис.V-1.25. Пресс фирмы «Сатклифф и Спикмен» S-S 500).

Такая компоновка комплекса предполагает перенос кирпичей, выдаваемых прессом, через окно в лицевой части пресса за счет простого движения (без изменения положения кирпича при переносе, имеющего место в описанном выше прототипе) съемника по прямой линии вдоль оси конвейера. За один цикл работы пресса на его стол одновременно выталкиваются две строки кирпичей по несколько (обычно 8 штук) штук в каждой. Эти кирпичи одновременно выносятся съемником на конвейер. При повторном цикле пресса съемник переносит на конвейер еще две строки кирпичей, т.е. на конвейере образуется группа кирпичей из четырех строк по восемь кирпичей в каждой. Из таких групп на запарочной вагонетке при помощи штабелировщика, который движется перпендикулярно оси конвейера, формируется штабель из четырех стенок. Так как длина группы (8 штук кирпичей) недостаточна для образования полного слоя штабеля на запарочной вагонетке, то он формируется из нескольких групп (нижняя часть штабеля из 2-3 групп, верхняя - из 1-2 групп) за несколько ходов штабелировщика.

Очевидно, что, обеспечивая большую производительность по сравнению с указанным выше комплексом, данный комплекс позволяет сформировать штабель, имеющий форму пирамиды с большими уступами. Величина уступа определяется количеством кирпичей в строках, образующих группу.

Таким образом, недостатком прототипа является неприемлемая конфигурация верхней части штабеля, которая вместо требуемой овальной имеет пирамидальную форму.

Задачей настоящего изобретения является улучшение конфигурации верхней части штабеля.

Техническим результатом, получаемым при реализации данного изобретения, является возможность формирования на конвейере полного слоя для вагонетки.

Указанная задача решается за счет того, что в известном комплексе для формования и штабелирования силикатного кирпича-сырца, содержащем пресс, в столе которого размещена групповая пресс-форма с гнездами под кирпичи; конвейер, расположенный по оси подачи кирпичей от пресса; запарочную вагонетку; установленный с возможностью перемещения вдоль конвейера съемник, обеспечивающий передачу кирпича от пресса к конвейеру; и штабелировщик, обеспечивающий передачу кирпича от конвейера к запарочной вагонетке, согласно изобретению продольные стенки гнезд пресс-формы и путь, на котором с возможностью перемещения установлена запарочная вагонетка, размещены перпендикулярно конвейеру, при этом гнезда пресс-формы размещены в четыре ряда, которые параллельны конвейеру, а в каждом ряду размещено, по два - пять гнезд.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый комплекс неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям "новизна" и "изобретательский уровень».

Комплекс может быть изготовлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использован при производстве силикатного кирпича, т.е. является промышленно применимым.

Выполнение комплекса в заявляемом виде позволяет получить от пресса кирпичи, сориентированные относительно конвейера и запарочной вагонетки так, что за один ход штабелировщик может отобрать с конвейера и переместить на запарочную вагонетку группу кирпичей, длина которой равна длине полного слоя на вагонетке.

При размещении гнезд в четыре ряда пресс за один цикл работы выдает на конвейер кирпичи для формирования сразу четырех стенок на запарочной вагонетке. Увеличение числа гнезд в ряду позволяет быстрее накопить на конвейере количество кирпичей, достаточное для формирования полного слоя штабеля на вагонетке.

Таким образом, очевидно, что предлагаемая компоновка комплекса обеспечивает формирование штабеля с овальной формой верхней части.

Изобретение поясняется чертежами, на которых представлены:

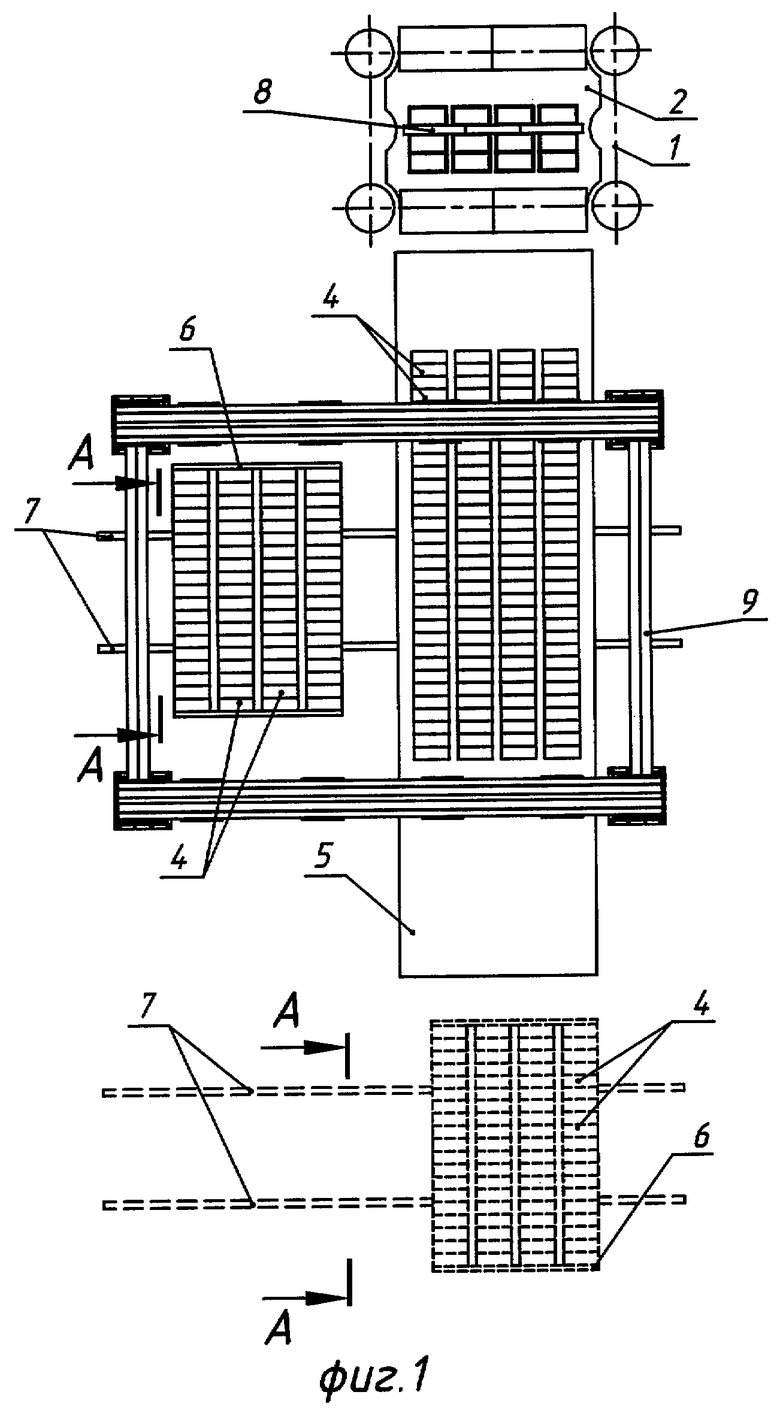

Фиг.1. Комплекс, общий вид (пунктиром показано положение вагонетки при движении штабелировщика вдоль конвейера).

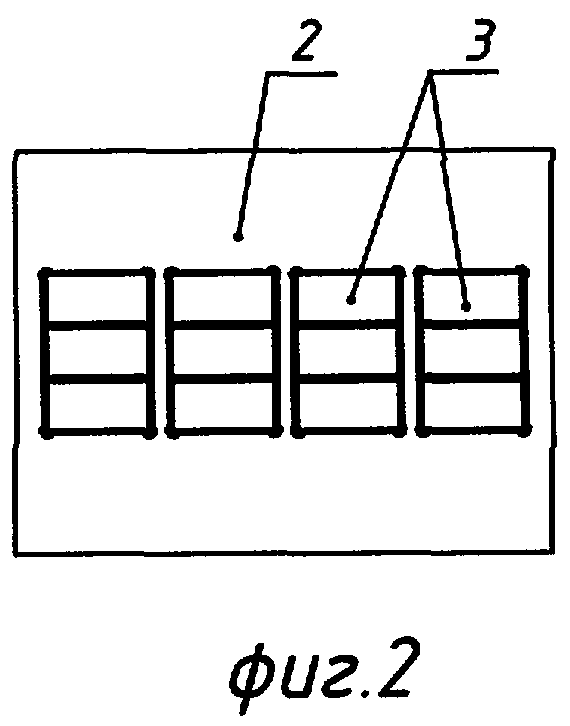

Фиг.2. Пресс-форма стола пресса, вид сверху.

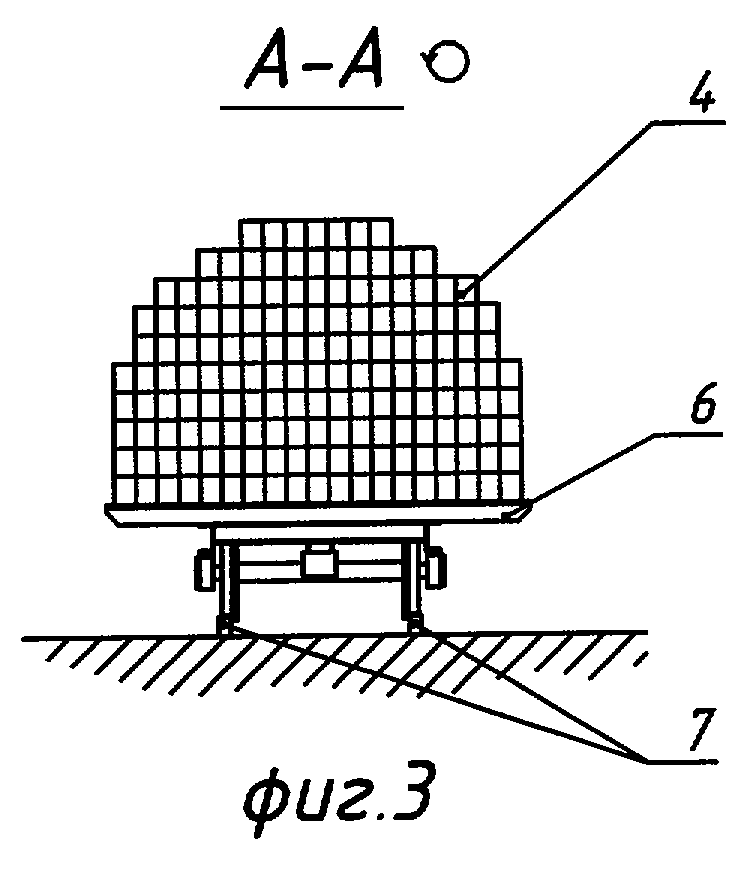

Фиг.3. Вид по А-А на фиг.1.

Комплекс для формования и штабелирования силикатного кирпича-сырца содержит гидравлический пресс 1, в столе которого размещена групповая пресс-форма 2 с гнездами 3 под кирпичи 4. По оси подачи кирпичей 4 от пpecca 1 расположен конвейер 5. Комплекс включает также запарочную вагонетку 6, установленную на рельсовом пути 7, установленный с возможностью перемещения вдоль конвейера 5 съемник 8, обеспечивающий передачу кирпича от npecca 1 к конвейеру 5, а также штабелировщик 9, обеспечивающий подачу кирпичей 4 к запарочной вагонетке 6. Продольные стенки гнезд 3 пресс-формы 2 и путь 7, на котором с возможностью перемещения установлена запарочная вагонетка 6, размещены параллельно друг другу и перпендикулярно конвейеру 5. Штабелировщик 9 может быть установлен с возможностью перемещения вдоль и поперек конвейера 5 или с возможностью перемещения только вдоль конвейера 5. В первом случае вагонетка 6 размещается сбоку от конвейера 5, во втором случае - вагонетка 6 размещается в конце конвейера 5. Гнезда 3 пресс-формы 2 размещены в четыре ряда, параллельных конвейеру 5. В каждом ряду размещено по 2, 3, 4 или 5 гнезд (в зависимости от требуемой эксплуатационной производительности комплекса). Компактно разместить на столе пpecca 1 большое количество гнезд 3 пресс-формы 2 позволяет ориентация гнезд 3 длинной стороной вдоль длинной стороны стола npecca 1.

Комплекс работает следующим образом.

Пресс-форма стола пpecca 1 заполняется формовочной смесью при помощи перемещающегося возвратно-поступательно над пресс-формой бункера смеси (на чертеже не показан). После цикла формования пресс 1 выталкивает из пресс-формы 2 группу кирпичей 4, расположенных длинной стороной вдоль длины стола прecca 1 и перпендикулярно конвейеру 5. Группа кирпичей 4 включает четыре ряда, каждый из которых состоит из 2-5 штук. Съемник 8, соединенный с прессом 1, снимает со стола пpecca 1 сразу все кирпичи 4 группы, зажимая их захватами за тычки, и при переносе сплачивает их, располагая с одинаковым зазором между ними. Ось подачи кирпичей 4 съемником 8 от пpecca 1 совпадает с продольной осью конвейера 5. Кирпичи 4 устанавливаются съемником 8 на конвейер 5, выполняющий функцию накопителя. Захваты освобождают кирпичи 4, а съемник 8 возвращается для повторного цикла. При возврате съемника 8 к прессу 1 за следующей группой кирпичей 4 конвейер 5 перемещается на шаг, равный длине группы, увеличенный на небольшой гарантийный зазор. После 2-3 циклов на конвейере 5 набирается такое количество строк кирпичей 4, какое необходимо для полного слоя на запарочной вагонетке 6, причем эти строки включают по четыре кирпича 4, что позволяет формировать сразу четыре стенки штабеля на вагонетке 6. За счет перемещения штабелировщика 9 вдоль конвейера 5 устанавливают штабелировщик 9 в такое положение, которое обеспечивает захват полного слоя для вагонетки 6. Затем, в случае размещения вагонетки 6 сбоку от конвейера 5, штабелировщик 9 перемещают сначала вдоль конвейера 5 (так, чтобы он встал напротив вагонетки 6), а затем поперек конвейера 5 и он устанавливает полный слой на запарочную вагонетку 6. В случае размещения вагонетки 6 в конце конвейера 5, штабелировщик 9 перемещают только вдоль конвейера 5 при переносе полного слоя на запарочную вагонетку 6. За время движения штабелировщика 9 к вагонетке 6 на конвейере 5 образуется новая группа кирпичей 4. Из этой группы штабелировщик 9 отбирает новый очередной полный слой для вагонетки 6. Причем количество строк кирпичей 4 в слое зависит от положения слоя в штабеле.

Таким образом, заявляемый комплекс, обеспечивая формирование штабеля из полных слоев, позволяет обеспечить формирование штабеля с овальной формой верхней части.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ФОРМОВАНИЯ И ШТАБЕЛИРОВАНИЯ СИЛИКАТНОГО КИРПИЧА-СЫРЦА | 2003 |

|

RU2243891C1 |

| КОМПЛЕКС ДЛЯ ФОРМОВАНИЯ И ШТАБЕЛИРОВАНИЯ СИЛИКАТНОГО КИРПИЧА-СЫРЦА | 2003 |

|

RU2332301C2 |

| КОМПЛЕКС ДЛЯ ФОРМОВАНИЯ И ШТАБЕЛИРОВАНИЯ КИРПИЧА-СЫРЦА | 2006 |

|

RU2312012C1 |

| СПОСОБ УКЛАДКИ КИРПИЧА-СЫРЦА В ШТАБЕЛЬ ДЛЯ ТЕРМООБРАБОТКИ | 2001 |

|

RU2206450C1 |

| СПОСОБ УКЛАДКИ КИРПИЧА-СЫРЦА В ШТАБЕЛЬ ДЛЯ ТЕРМООБРАБОТКИ | 2001 |

|

RU2331515C2 |

| УСТРОЙСТВО для СЪЕМА КИРПИЧА-СЫРЦА С ПРЕССА И УКЛАДКИ НА ЗАПАРОЧНЫЕ ВАГОНЕТКИ | 1971 |

|

SU289929A1 |

| СПОСОБ ШТАБЕЛИРОВАНИЯ СИЛИКАТНЫХ КАМНЕЙ НА ЗАПАРОЧНЫХ ВАГОНЕТКАХ | 1972 |

|

SU326076A1 |

| Автоматизированный укладчик плит | 1974 |

|

SU607736A1 |

| Агрегат для брикетирования штучных изделий | 1976 |

|

SU653136A1 |

| Устройство для съема кирпича с пресса и укладки его на запарочную вагонетку | 1987 |

|

SU1556917A1 |

Изобретение относится к производству строительных материалов, в частности к производству силикатного кирпича. Технический результат - формирование на конвейере полного слоя кирпича для вагонетки. Комплекс для формования и штабелирования силикатного кирпича-сырца содержит пресс, в столе которого размещена групповая пресс-форма с гнездами под кирпичи, конвейер, расположенный по оси подачи кирпичей от пресса, запарочную вагонетку. Установленный с возможностью перемещения вдоль конвейера съемник, обеспечивающий передачу кирпича от пресса к конвейеру и штабелировщик, обеспечивающий передачу кирпича от конвейера к запарочной вагонетке. Продольные стенки гнезд пресс-формы и путь, на котором с возможностью перемещения установлена запарочная вагонетка, размещены перпендикулярно конвейеру, причем гнезда пресс-формы размещены в четыре ряда, которые параллельны конвейеру, а в каждом ряду размещено по два - пять гнезд. 3 ил.

Комплекс для формования и штабелирования силикатного кирпича-сырца, содержащий пресс, в столе которого размещена групповая пресс-форма с гнездами под кирпичи, конвейер, расположенный по оси подачи кирпичей от пресса, запарочную вагонетку, установленный с возможностью перемещения вдоль конвейера съемник, обеспечивающий передачу кирпича от пресса к конвейеру, и штабелировщик, обеспечивающий передачу кирпича от конвейера к запарочной вагонетке, отличающийся тем, что продольные стенки гнезд пресс-формы и путь, на котором с возможностью перемещения установлена запарочная вагонетка, размещены перпендикулярно конвейеру, причем гнезда пресс-формы размещены в четыре ряда, которые параллельны конвейеру, а в каждом ряду размещено по два - пять гнезд.

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| М.: Стройиздат, 1982, с.222, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для съема силикатного кирпича со стола формовочного пресса и укладки его на автоклавную вагонетку | 1959 |

|

SU131657A1 |

| Тормозная втулка ведущего колеса велосипеда | 1976 |

|

SU595198A1 |

Авторы

Даты

2005-06-20—Публикация

2004-02-02—Подача