Изобретение относится к области электронно-лучевой технологии и может быть использовано для получения сверхмелкозернистых материалов, в частности ультрадисперсной двуокиси кремния, и может быть использовано в шинной промышленности, для производства модифицирующих добавок при изготовлении масляных красок, при производстве зубных паст и т.д.

Наиболее близким, принятым за прототип, является способ получения ультрадисперсной двуокиси кремния (Патент РФ №2067077, МПК7 С 01 В 33/18, опубликован 27.09.1996, Бюллетень №27).

Согласно способу кремнеземсодержащее вещество нагревают релятивистским пучком электронов при атмосферном давлении до парофазного состояния, охлаждают в потоке газа, коагулируют и разделяют образовавшуюся двухфазную систему.

Недостатком способа является низкая производительность получения ультрадисперсной двуокиси кремния.

Задачей изобретения является повышение производительности получения ультрадисперсной двуокиси кремния.

Решение данной задачи предлагается осуществлять способом получения ультрадисперсной двуокиси кремния, заключающимся в том, что, так же как в прототипе, кремнеземсодержащее вещество нагревают релятивистским пучком электронов при атмосферном давлении до парофазного состояния, охлаждают в потоке газа, коагулируют и разделяют образовавшуюся двухфазную систему. В отличие от прототипа во время нагревания осуществляют воздействие на расплав ультразвуком с частотой от 0.15 до 5 МГц.

Значительное увеличение производительности получения ультрадисперсной двуокиси кремния достигается за счет ускорения процессов теплообмена в расплаве и ускорения коагуляции аэрозолей над расплавом, а также за счет более интенсивной дегазации объема расплава при обработке его ультразвуком. Выбор значений частоты ультразвука от 0.15 до 5 МГц обусловлен наивысшей эффективностью действия его на расплавы в данном диапазоне частот. Экспериментальным путем установлено, что уменьшение частоты ниже 0.15 МГц или увеличение выше 5 МГц приводит к заметному снижению производительности способа.

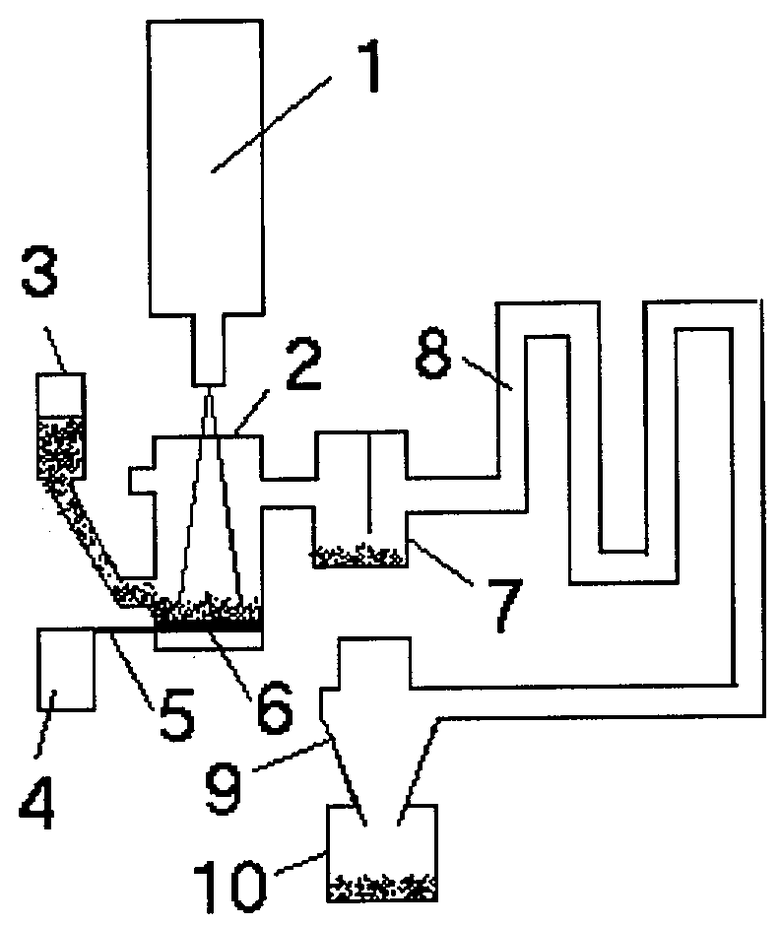

На чертеже представлена блок-схема установки для получения ультрадисперсной двуокиси кремния.

В таблице 1 представлены характеристики продукта, произведенного по предлагаемому способу.

В таблице 2 представлен гранулометрический состав полученного порошка по предлагаемому способу и по способу-прототипу.

В таблице 3 представлены параметры установок для получения ультрадисперсной двуокиси кремния, по способу-прототипу и по предлагаемому способу.

Способ осуществляется с помощью установки для получения ультрадисперсной двуокиси кремния, схематическое изображение которой представлено на фиг.1. Установка состоит из ускорителя электронов 1, испарительной камеры 2, питателя 3, генератора ультразвуковых колебаний 4, волноводного звена 5, образца-подложки 6, расширительной камеры 7, коагуляционного канала 8, вихревого пылеуловителя 9, бункера 10. Все элементы установки кроме ускорителя электронов 1, генератора ультразвуковых колебаний 4 и волноводного звена 5 соединены последовательно между собой с помощью переходных фланцев соответствующих размеров (не показаны). Генератор ультразвуковых колебаний 4 жестко соединялся с образцом-подложкой 6 с помощью волноводного звена 5.

В качестве ускорителя электронов 1 был использован ускоритель марки ЭЛВ-6 (ИЯФ СО РАН). Испарительная камера 2 представляет собой цилиндр, боковые стенки и дно которого выполнены из огнеупорного кирпича. Верхняя крышка выполнена из стали и имеет водяное охлаждение. В центральной части крышки проделано отверстие для прохождения пучка электронов. В боковых стенках испарительной камеры проделаны отверстия для откачки пылевоздушной смеси и забора воздуха. Питатель 3 представляет собой стальной тигель, в нижней части которого проделано отверстие. В качестве генератора ультразвуковых колебаний 4 использовался магнитострикционный преобразователь ПМС1-1. Волноводное звено 5 представляет собой металлическую пластину, изготовленную из стали 40Х. Образец-подложка 6 представляет собой пластину из стали 40Х и размещается на дне испарительной камеры 2. Расширительная камера 7 представляет собой металлический цилиндр, в верхней части которого проделаны отверстия для подачи пылевоздушной смеси и холодного воздуха. Коагуляционный канал 8 представляет собой змеевик, выполненный из металлических труб диаметром 0.15 м и общей протяженностью 25 м. В качестве вихревого пылеуловителя 9 использовался аппарат Циклон ЦН-15. Бункер 10 представляет собой металлическую емкость общим объемом 0.25 м3.

Твердый исходный материал двуокиси кремния в виде порошка непрерывно подают из питателя 3 через отверстие в испарительную камеру 2 на поверхность образца-подложки 6 до образования слоя исходного материала толщиной 0.03 м, верхнюю часть слоя исходного материала одновременно нагревают до парообразного состояния концентрированным релятивистским пучком электронов высокой удельной мощности, генерируемым ускорителем электронов 1. Нагрев исходного материала ведут при атмосферном давлении до испарения порошка. Во время нагрева в расплав исходного материала с помощью образца-подложки 6 через волноводное звено 5 непрерывно вводят ультразвуковые колебания с частотой 1 МГц и амплитудой 10 мкм, генерируемые генератором ультразвуковых колебаний 4. Одновременно через боковое отверстие испарительной камеры 2 подают поток воздуха, который удаляет испаряемый материал из горячей зоны через другое боковое отверстие испарительной камеры 2 в расширительную камеру 7, куда одновременно и соосно потоку через отверстие в боковой стенке подают охлажденный газ, вследствие чего происходит быстрое уменьшение концентрации порошка в пылегазовой смеси и его быстрое охлаждение до комнатной температуры. В расширительной камере 7 также происходит осаждение крупных частиц порошка и мелких частиц исходного материала, унесенного из испарительной камеры 2 конвективными потоками.

Далее пылегазовая смесь проходит через коагуляционный канал 8, где происходит слипание первичных ультрадисперсных твердых частиц в более крупные вторичные частицы и их последующее осаждение. Затем пылегазовый поток поступает в вихревой пылеуловитель 9 и направляется в бункер 10 в виде конечного продукта - ультрадисперсного порошка.

При использовании установки, указанной на чертеже, и воздуха в качестве охлаждающего газа, а в качестве исходного материала - кварцевого песка с содержанием двуокиси кремния 93%, был получен порошок аморфной мелкодисперсной двуокиси кремния с параметрами, указанными в таблице 1. Гранулометрический состав полученного порошка, определенный методом седиментационного анализа, представлен в таблице 2. Там же приведены аналогичные данные для порошка, полученного с применением способа-прототипа. Как видно из таблицы 2, состав продукта, приготовленного по предлагаемому способу, является более мелкодисперсным по сравнению со способом-прототипом. Из данных, приведенных в таблицах 2 и 3, видно, что при этом при прочих равных параметрах установки предлагаемый способ характеризуется производительностью в 1.25 раза большей, а для области размеров частиц менее 1 мкм выход на 10% больше, чем в способе-прототипе.

Способ получения ультрадисперсной двуокиси кремния

Способ получения ультрадисперсной двуокиси кремния

Способ получения ультрадисперсной двуокиси кремния

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2362652C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОЙ ДВУОКИСИ КРЕМНИЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УЛЬТРАДИСПЕРСНАЯ ДВУОКИСЬ КРЕМНИЯ | 1994 |

|

RU2067077C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ НАНОПОРОШКОВ | 2009 |

|

RU2412784C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ НАНОПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382734C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ЭЛЕМЕНТОВ И ИХ НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2614714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2410200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2287403C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОРОШКОВ КРЕМНИЯ | 2007 |

|

RU2359906C2 |

| Способ получения наночастиц латуни | 2022 |

|

RU2798139C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО УЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2392227C1 |

Изобретение относится к области электронно-лучевой технологии и может быть использовано для получения сверхмелкозернистых материалов, в частности ультрадисперсной двуокиси кремния. Способ получения ультрадисперсной двуокиси кремния включает нагревание кремнеземсодержащего вещества релятивистским пучком электронов при атмосферном давлении до парофазного состояния, воздействие на расплав ультразвуком с частотой от 0.15 до 5 МГц, охлаждение в потоке газа, коагуляцию и разделение образовавшейся двухфазной системы. Техническим результатом является повышение производительности получения ультрадисперсной двуокиси кремния. 1 ил., 3 табл.

Способ получения ультрадисперсной двуокиси кремния, включающий нагревание кремнеземсодержащего вещества релятивистским пучком электронов при атмосферном давлении до парофазного состояния, охлаждение в потоке газа, коагуляцию и разделение образовавшейся двухфазной системы, отличающийся тем, что во время нагревания осуществляют воздействие на расплав ультразвуком с частотой от 0,15 до 5 МГц.

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОЙ ДВУОКИСИ КРЕМНИЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УЛЬТРАДИСПЕРСНАЯ ДВУОКИСЬ КРЕМНИЯ | 1994 |

|

RU2067077C1 |

| JP 61036114 А, 20.02.1986 | |||

| JP 2000313618 А, 14.11.2000 | |||

| US 2003066459 А, 10.04.2003 | |||

| US 6438998 А, 27.08.2002. | |||

Авторы

Даты

2005-06-20—Публикация

2004-05-19—Подача