Настоящее изобретение относится к катализатору на основе комплекса цианида с двумя металлами и к способу его получения.

Соединения цианида с двумя металлами (DMC) являются хорошо известными катализаторами для полимеризации эпоксидных соединений, то есть для полимеризации алкиленоксидов, подобных пропиленоксиду и этиленоксиду, с получением полимеров поли(алкиленоксидов), также называемых как полиолы простых полиэфиров. Катализаторы являются высокоактивными и приводят к получению полиолов простых полиэфиров, которые имеют низкую ненасыщенность по сравнению с подобными полиолами, полученными с использованием сильно основных катализаторов, подобных гидроксиду калия. Обычные катализаторы на основе DMC (DMC катализаторы) получают путем взаимодействия водных растворов солей металла и солей цианида металла с образованием осадка соединения DMC. Кроме получения полиолов простых полиэфиров, катализаторы могут использоваться для производства множества полимерных продуктов, включая полиолы сложных полиэфиров и полиолы простых и сложных полиэфиров. Полиолы могут использоваться для получения полиуретанов путем взаимодействия их с полиизоцианатами при соответствующих условиях. Полиуретановые продукты, которые могут быть получены, включают полиуретановые покрытия, эластомеры, герметики, пенопласты и адгезивы.

Катализаторы на основе DMC обычно получают в присутствии органического комплексообразующего агента с низкой, молекулярной массой, обычно, простого эфира, такого как диметоксиэтан (глим), или спирта, такого как трет-бутиловый спирт. Комплекс о образующий агент благоприятно воздействует на активность катализатора для полимеризации эпоксидного соединения. Другие известные комплексообразующие агенты включают кетоны, сложные эфиры, амиды и мочевины.

При одном традиционном способе получения объединяются водные растворы хлорида цинка и гексацианокобальтата калия. Полученный в результате осадок гексацианокобальтата цинка объединяется с органическим комплексообразующим агентом. При таком получении часто используется избыток соли металла. Например, в ЕР-А-555053 описан способ производства легко фильтруемых катализаторов на основе DMC, где контролируются порядок добавления реагентов, температура реакции и стехиометрическое отношение реагентов. В ЕР-А-555053 описывается, что должен быть использован, по меньшей мере, 100% стехиометрический избыток соли металла по отношению к соли цианида металла. В рабочих примерах в качестве органического комплексообразующего агента используется диметоксиэтан. Катализаторы на основе гексацианокобальтата цинка, полученные с помощью этих процедур, как правило, имеют молярное отношение хлорида цинка к гексацианокобальтату цинка примерно 0,6 или более.

Подобным же образом в ЕР-А-654302 описан способ получения по существу аморфных катализаторов на основе DMC. Эти катализаторы предпочтительно изготавливаются с использованием комплексообразующего агента на основе водорастворимого алифатического спирта, такого как трет-бутиловый спирт. Кроме того, для изготовления катализатора используется избыточное количество соли металла. В этом способе является существенным, чтобы соль металла, соль цианида металла и комплексообразующий агент однородно перемешивались, например, с помощью перемешивания с высоким сдвигом или гомогенизации; обычное механическое перемешивание является недостаточным. Катализаторы на основе гексацианокобальтата цинка, описываемые в данном документе, имеют более, чем 0,2 моль соли металла на моль присутствующего гексацианокобальтата цинка, обычно, более чем 0,5 моль соли металла на моль гексацианокобальтата цинка.

ЕР-А-755716 описывает два различных способа получения катализаторов на основе кристаллического комплекса DMC. В одном из способов катализатор изготавливается с использованием избыточного количества соли металла, но избыток является менее чем 100% стехиометрический избыток по отношению к количеству соли цианида металла. Полученный в результате катализатор содержит менее чем примерно 0,2 моль соли металла на моль соединения DMC в катализаторе. Во втором способе может использоваться больший избыток соли металла, но полученный в результате катализатор впоследствии промывается смесью воды и органического комплексообразующего агента способом, эффективным для получения катализатора на основе DMC, который содержит менее чем примерно 0,2 моль соли металла на моль соединения DMC в катализаторе.

В WO-A-97/40086 описан способ получения катализаторов на основе комплекса DMC, где водные растворы избытка соли металла и соли цианида металла взаимодействуют в присутствии органического комплексообразующего агента, с использованием эффективного перемешивания для образования суспензии, с объединением суспензии с простым полиэфиром, имеющим молекулярную массу менее чем 500, выделением катализатора, промывкой катализатора водным раствором, содержащим дополнительный органический комплексообразующий агент, и, наконец, извлечением твердого катализатора на основе комплекса DMC. Подходящий для использования простой полиэфир представляет собой полиол простого полиэфира, такой как полиэтиленгликоль. Конечный твердый катализатор на основе DMC содержит 5-80% мас. полиола простого полиэфира.

В ЕР-А-700949 описывается способ, подобный способу WO-A-97/40086, отличие заключается в том, что используется простой полиэфир (полиол), имеющий молекулярную массу более чем 500.

В обсуждаемых способах исходный комплекс на основе DMC образуется в водной реакционной среде. Используемые соли металлов и соли, образующиеся во время реакции образования комплекса, являются хорошо растворимыми в воде и, следовательно, будут присутствовать в водной фазе. Так как эти соли, как правило, оказывают вредное влияние на активность катализатора на основе комплекса DMC, они должны быть удалены до того, как катализатор на основе DMC реально используется для катализа какой-либо реакции алкоксилирования. Например, предполагая, что хлорид цинка используется в качестве соли металла, а гексацианокобальтат калия - в качестве соли цианида металла, непрореагировавшие хлорид цинка и хлорид калия, образующиеся в реакции между хлоридом цинка и гексацианокобальтатом калия, будут доставлять проблемы, поскольку они оказывают вредное влияние на активность конечного катализатора на основе DMC. Следовательно, эти соли должны быть удалены в количественном отношении настолько, насколько это возможно, что обычно осуществляется с помощью выделения частиц катализатора на основе DMC из водной фазы.

Все способы, обсуждаемые до сих пор, имеют то общее, что выделение частиц катализатора на основе комплекса DMC из водной фазы, содержащей соли, является довольно трудоемким. Например, в рабочих примерах WO-A-97/40086 отделение катализатора на основе комплекса DMC из водной фазы включает в себя центрифугирование и декантирование, методики, которые являются не очень практичными, когда используются в промышленном масштабе. Выделение, используемое в примерах ЕР-А-55505, включает в себя фильтрование с использованием центробежного фильтра в горизонтальном стакане и фильтрующей среды из легкой нейлоновой ткани. Выделение образовавшихся частиц катализатора на основе DMC в рабочих примерах ЕР-А-654302 включает в себя либо центрифугирование, либо фильтрование, в то время как в примерах ЕР-А-755716 используется фильтрование. Будет понятно, что фильтрование также не является оптимальным для использования в промышленных масштабах, среди прочего, из-за проблем забивания фильтров, возникновение которых является очень вероятным. Кроме того, технологии отделения, используемые в способах уровня техники, обсуждаемых выше, с большой вероятностью приводят к появлению некоторого количества воды и, следовательно, некоторого количества солей, остающихся в продукте. Это является нежелательным.

Настоящее изобретение предлагает способ получения катализатора на основе комплекса DMC, в котором выделение образовавшихся частиц катализатора на основе DMC из водной фазы может выполняться эффективно, гладко и чисто в промышленном масштабе без каких-либо потерь каталитической активности. Соответственно, способ должен приводить к получению высокоактивного катализатора на основе DMC, или, другими словами, способ по настоящему изобретению не должен оказывать отрицательного воздействия на активность катализатора на основе DMC.

Эти и другие цели достигаются с помощью способа, в котором конкретная жидкость добавляется после образования частиц катализатора на основе DMC, эта жидкость способствует разделению фаз, приводя к возникновению водной (нижней) фазы, содержащей соли, и фазы, содержащей катализатор всплывающей на поверхность водной фазы.

Соответственно, настоящее изобретение относится к способу получения катализатора на основе DMC, который включает стадии:

(a) объединения водного раствора соли металла с водным раствором соли цианида металла и взаимодействия этих растворов, при этом, по меньшей мере, часть этой реакции протекает в присутствии органического комплексообразующего агента, при этом образуется дисперсия твердого комплекса DMC в водной среде;

(b) объединения дисперсии, полученной на стадии (а), с жидкостью, которая является, по существу, нерастворимой в воде, и которая способна экстрагировать твердый комплекс DMC, образовавшийся на стадии (а), из водной среды, и образования при этом двухфазной системы, состоящей из первого водного слоя и слоя, содержащего комплекс DMC и добавленную жидкость;

(c) удаления первого водного слоя; и

(d) извлечения катализатора на основе DMC из слоя, содержащего катализатор на основе DMC.

На стадии (а) водный раствор соли металла объединяется с водным раствором соли цианида металла, и эти растворы взаимодействуют, при этом, по меньшей мере, часть этой реакции протекает в присутствии органического комплексообразующего агента. Полученный после стадии (а) продукт представляет собой дисперсию твердого комплекса DMC в водной среде. Вообще, выражение "водная среда", как оно используется в этом контексте, относится к воде и к любому дополнительному веществу (например, комплексообразующему агенту), растворенному в ней.

Стадия (а) может, соответствующим образом, быть проведена путем перемешивания раствора соли металла с водным раствором соли цианида металла, при одновременном добавлении органического комплексообразующего агента либо в виде отдельного потока (например, сам по себе или в смеси с водой), либо в виде смеси с одним или двумя потоками водных растворов реагентов, например, растворенного в водном растворе соли металла. В этом режиме работы законченная реакция между солью металла и солью цианида металла имеет место в присутствии органического комплексообразующего агента. Альтернативно, добавление органического комплексообразующего агента начинается только непосредственно после объединения обоих потоков водных растворов реагентов. Органический комплексообразующий агент может, соответствующим образом, быть добавлен сам по себе или в смеси с водой. В этом режиме работы комплексообразующий агент будет присутствовать только во время части реакции между указанными потоками реагентов. А именно, как только соль металла и соль цианида металла придут в контакт, начнется образование комплекса DMC. Это можно видеть по немедленному образованию осадка при начале добавления одного потока реагента в другой. Таким образом, когда добавление органического комплексообразующего агента только начинается, непосредственно после объединения всего количества раствора соли металла и раствора соли цианида металла, образование части комплекса DMC уже имеет место. Для целей настоящего изобретения, как обнаружено, является очень полезным, когда комплексообразующий агент добавляется непосредственно после объединения раствора соли металла с раствором соли цианида металла.

Подходящие соли металлов и соли цианидов металлов описаны, например, в ЕР-А-755716. Таким образом, подходящие соли металлов являются, соответствующим образом, водорастворимыми солями, имеющими формулу М(Х)n, в которой М выбирают из группы, состоящей из Zn(II), Fe(II), Ni(II), Mn(II), Co(II), Sn(II), Pb(II), Fe(III), Mo(IV), Mo(VI), AI(III), V(V), V(iy), Sr(II), W(IV), W(VI), Cu(II) и Cr(III). Более предпочтительно, М выбирают из группы, состоящей из Zn(II), Fe(II), Co (II) и Ni(II). В этой формуле Х предпочтительно представляет анион, выбранный из группы, состоящей из галогенида, гидроксида, сульфата, карбоната, цианида, оксалата, тиоцианата, изоцианата, изотиоцианата, карбоксилата и нитрата. Значение n соответствует валентному состоянию М и, обычно, составляет от 1 до 3. Примеры подходящих солей металла включают, но не ограничиваются ими, хлорид цинка, бромид цинка, ацетат цинка, ацетонилацетат цинка, бензоат цинка, нитрат цинка, хлорид железа (II), сульфат железа (II), бромид железа (II), хлорид кобальта (II), тиоцианат кобальта (II), формиат никеля (II), нитрат никеля (II), и тому подобное, и их смеси. Галогениды цинка, и, в частности, хлорид цинка, являются предпочтительными.

Соль цианида металла представляет собой водорастворимую соль цианида металла, предпочтительно, имеющую общую формулу (Y)aM’(CN)b(А)с, в которой M’ выбирают из группы, состоящей из Fe(II), Fe(III), Co(II), Co(III), Cr(II), Cr(III), Mn(II), Mn(III), Ir(III), Ni(II), Rh(III), Ru(II), V(IV) и V(V). Более предпочтительно, М’ выбирают из группы, состоящей из Со (II), Co(III), Fe(II), Fe(III), Cr(III), Ir(III) и Ni(II). Водорастворимая соль цианида металла может содержать один или несколько этих металлов. В данной формуле Y представляет собой ион щелочного металла или ион щелочноземельного металла, такого как литий, натрий, калий и кальций. А представляет собой анион, выбранный из группы, состоящей из галогенида, гидроксида, сульфата, карбоната, цианида, оксалата, тиоцианата, изоцианата, изотиоцианата, карбоксилата и нитрата. Как "а", так и "b", являются целыми числами, более чем или равные 1; "с" может быть 0 или целым числом; сумма зарядов а, b и с равна заряду М’. Подходящие водорастворимые соли цианида металла включают, например, гексацианокобальтат(III) калия, гексацианоферрат(II) калия, гексацианоферрат(III) калия, гексацианокобальтат(III) кальция и гексацианоиридат(III) лития.

Используемый органический комплексообразующий агент должен быть, как правило, умеренно хорошо растворим в воде. Подходящие комплексообразующие агенты, например, описаны в ЕР-А-555053 и, как правило, являются водорастворимыми органическими соединениями, содержащими гетероатом, которые могут образовывать комплекс с соединением цианида с двумя металлами. Таким образом, подходящие комплексообразующие агенты включают спирты, альдегиды, кетоны, простые эфиры, сложные эфиры, амиды, мочевины, нитрилы, сульфиды и их смеси. Предпочтительными комплексообразующими агентами являются простые эфиры, подобные диметоксиэтану и диглиму, и водорастворимые алифатические спирты, такие как этанол, изопропиловый спирт, н-бутиловый спирт (1-бутанол), изобутиловый спирт (2-метил-1-пропанол), втор-бутиловый спирт (2-бутанол) и трет-бутиловый спирт (2-метил-2-пропанол). Среди них диметоксиэтан и трет-бутиловый спирт являются наиболее предпочтительными.

Объединение потоков обоих водных реагентов может быть осуществлено с помощью обычных технологий смешивания, включая механическое перемешивание и ультразвуковое перемешивание. Хотя их применение и возможно, не требуется, чтобы использовались технологии однородного смешивания, подобные перемешиванию с высоким сдвигом или гомогенизации. Взаимодействие между солью металла и солью цианида металла может осуществляться при давлении от 0,5 до 10 бар и при температуре от 0 до 80°С. Однако, предпочтительно, чтобы взаимодействие осуществлялось при мягких условиях, то есть при давлении 0,5-2 бар и при температуре от 10 до 40°С.

После того как протекает взаимодействие и образуется соединение DMC, к продукту реакции стадии (а) добавляется экстрагирующая жидкость. Как правило, экстрагирующая жидкость добавляется при перемешивании, и перемешивание продолжается до тех пор, пока жидкость не распределится равномерно по всей реакционной смеси. Время перемешивания не является критичным и может составлять от 10 сек вплоть до 2 час. С экономической точки зрения, считается полезным для способа поддерживать время перемешивания настолько коротким, насколько это возможно, и поэтому время перемешивания будет, как правило, составлять от 30 сек до 30 мин.

После того как перемешивание прекращается, реакционной смеси предоставляют достаточное время для отстаивания, то есть достаточное время для разделения на две фазы: водный нижний слой и слой, всплывающий над ним, содержащий катализатор на основе DMC, диспергированный в экстрагирующей жидкости.

Количество добавленной экстрагирующей жидкости должно быть достаточным для осуществления разделения фаз. Соответственно, обычно добавляется, по меньшей мере, 1% мас., предпочтительно, по меньшей мере, 2% мас., и более предпочтительно, по меньшей мере, 3% мас. относительно общей массы продукта реакции стадии (а), экстрагирующей жидкости. Может использоваться любое количество экстрагирующей жидкости, превышающее минимальное количество, необходимое для осуществления разделения фаз. Максимальное количество будет, как правило, определяться с помощью аппаратного ограничения, например, объема реактора. Как правило, однако, количество добавленного экстрагирующего растворителя не будет превышать 50% мас., предпочтительно, 30% мас., и более предпочтительно, 20% мас. относительно общей массы продукта реакции стадии (а). Добавление предпочтительно осуществляется при температуре от 0 до 80°С, подходяще, от 10 до 50°С. Давление может быть таким же, как во время реакции на стадии (а).

Подходящие экстрагирующие жидкости, используемые на стадии (b), должны, в сущности, соответствовать двум требованиям: первое, они должны быть по существу нерастворимыми в воде, и второе, они должны быть способны экстрагировать комплекс DMC из водной фазы. Последнее требование предполагает, что используемый органический комплексообразующий. агент должен иметь преимущество во взаимодействии с этой экстрагирующей жидкостью перед водной фазой, содержащей растворенные соли. Именно, предполагается, что комплексообразующий агент взаимодействует с экстрагирующей жидкостью и фактически вытесняется вместе с комплексом DMC из водной фазы в фазу, образованную экстрагирующей жидкостью. Экстрагирующая жидкость может, например, быть сложным эфиром, кетоном, простым эфиром, сложным диэфиром, спиртом, диспиртом, (ди)алкилкарбаматом, нитрилом или алканом.

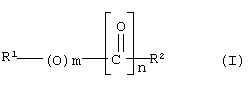

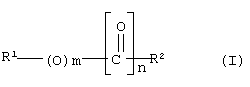

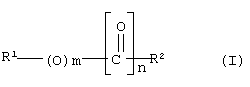

Предпочтительно, используемая экстрагирующая жидкость содержит соединение общей формулы (I):

где:

R1 представляет собой водород, арильную группу, замещенную или незамещенную C1-С10алкильную группу или группу R3-NH-,

R2 представляет собой водород, необязательно галогенированную С1-С10алкильную группу, группу R3-NH-, группу -R-C(O)O-R5, группу -R4-OH или цианидную группу,

R3 представляет собой водород или C1-C10алкильную группу,

R4 представляет собой замещенную или незамещенную алкиленовую группу, имеющую 2-15 атомов углерода,

R5 представляет собой водород, замещенную или незамещенную C1-С10алкильную группу, и

n и m независимо равны 0 или 1.

В первом предпочтительном воплощении, в общей формуле (I), R1 представляет собой водород, m=1, n=0, и R2 представляет собой группу –R4-OH, где R4 представляет собой алкиленовую группу, имеющую 3-10 атомов углерода. Конкретный пример этого предпочтительного соединения включает 2-бутил-2-этил-1,3-пропандиол.

Во втором предпочтительном воплощении настоящего изобретения, в общей формуле (I), R1 и R2 независимо представляют собой алкильную группу, имеющую 1-5 атомов углерода, m=1 и n=0. Предпочтительные примеры этого воплощения представляют собой диэтиловый простой эфир, метил трет-бутиловый простой эфир, диизопропиловый простой эфир и дибутиловый простой эфир. Из них метил трет-бутиловый простой эфир является особенно предпочтительным.

В третьем предпочтительном воплощении, в общей формуле (I), R1 представляет собой алкильную группу, имеющую 1-6 атомов углерода, m=1, n=1, и R2 представляет собой водород или алкильную группу, имеющую 1-6 атомов углерода, или группу –R4-C (O)O-R5, где R4 представляет собой замещенную или незамещенную алкиленовую группу, имеющую 3-15 атомов углерода, и где R5 представляет собой алкильную группу, имеющую 1-5 атомов углерода. Группа R4 может содержать алициклические, алифатические (алкил) или полярные заместители, подобные С1-С4алкоксигруппам. Соответствующим образом, R4 представляет собой 1,3-пропиленовую группу с одним или двумя заместителями на среднем атоме углерода. Предпочтительными примерами этого воплощения являются этилформиат, этилацетат, этил-2-этил-3-метилбутаноат, диэтилмалонат и диэтил-2-циклогексил-2-пропилмалонат.

В другом предпочтительном воплощении общей формулы (I), R1 и R2 независимо представляют собой алкильную группу, имеющую 1-5 атомов углерода, m=0, и n=0. Таким образом, в этом воплощении соединение, добавленное на стадии (b), представляет собой алкан, имеющий от 2 до 10 атомов углерода. Гептан, как обнаружено, является особенно пригодным для целей настоящего изобретения.

В предпочтительном воплощении общей формулы (I), R1 представляет собой арильную группу, подходяще, фенильную группу, или алкильную группу, имеющую 1-5 атомов углерода, R2 представляет собой цианидную группу, m=0, и n=0. Предпочтительными примерами этого воплощения являются бензонитрил и пивалонитрил (трет-бутилнитрил).

В предпочтительном воплощении, R1 и R2 независимо представляют собой группу R3-NH-, где R3 представляет собой водород или C1-С10алкильную группу, m=0, и n=1. Предпочтительными примерами этого воплощения являются бутилкарбамат, дибутилкарбамат и пропилкарбамат.

В предпочтительном воплощении, R1 представляет собой водород, R2 представляет собой галогензамещенную C1-C5алкильную группу, m=0, и n=0. Предпочтительными примерами этого воплощения являются дихлорметан, 1,2-дихлорэтан и тетрахлорэтан.

На стадии (с) способа по настоящему изобретению образующийся водный слой удаляется. Поскольку водный слой образует нижний слой образующейся двухфазной системы, это может быть легко осуществлено, например, с помощью дренажа водного слоя через клапан в нижней части емкости, в которой осуществляется разделение фаз. Кроме воды, водный слой, как правило, будет содержать избыток используемого комплексообразующего агента (то есть, то количество комплексообразующего агента, которое не присоединилось к комплексу DMC), водорастворимые соли, подобные непрореагировавшей соли металла (например, хлорид цинка), и любую водорастворимую соль, образующуюся во время взаимодействия между солью металла и солью цианида металла (например, хлорид калия и соли кобальта), и возможно, небольшое количество экстрагирующего соединения, остающееся в водной фазе. Как правило, удаленный водный слой будет составлять от 10 до 90% от общего объема жидкости плюс частицы катализатора, присутствующие в емкости, но объемное отношение водного слоя к слою экстрагирующего соединения не является критичным для возможности использования настоящего изобретения. Точное отношение, как правило, определяется аппаратным ограничением. После удаления водной фазы оставшаяся фаза содержит твердые частицы катализатора на основе DMC, которые диспергированы или распределены в виде мелких частиц в экстрагирующем соединении и которые впоследствии извлекаются на стадии (d).

Стадия извлечения (d) может осуществляться различными путями. Как описано также в описаниях патентов, обсуждаемых выше, такая процедура извлечения, как правило, будет включать смешивание катализатора на основе DMC с комплексообразующим агентом, необязательно, в смеси с водой, и повторное разделение катализатора на основе DMC и комплексообразующего агента/воды, например, путем фильтрования, центрифугирования/декантирования или быстрого испарения. Эта процедура может повторяться один или несколько раз. В конечном итоге, катализатор сушат и извлекают в виде твердого вещества. Как описано в WO-A-97/40086 и ЕР-А-700949, конечный твердый катализатор может быть также извлечен в виде композиции, содержащей также 5-80% мас. простого полиэфира, имеющего молекулярную массу, соответственно, менее чем 500, и более чем 500. Стадия (d) по настоящему способу подходяще содержит добавление воды/комплексообразующего агента к слою катализатора на основе DMC и смешивание слоя катализатора и воды/комплексообразующего агента (например, путем перемешивания), образование при этом двухфазной системы и удаление водного слоя. Эта процедура может повторяться от одного до пяти раз, после чего оставшийся слой катализатора может быть высушен, и катализатор может быть извлечен в твердой форме (в виде порошка) или, альтернативно, к слою катализатора может быть добавлен жидкий полиол простого полиэфира, и образуется суспензия катализатора в полиоле простого полиэфира, которая может использоваться как таковая.

В одном из воплощений, предпочтительная стадия извлечения (d) содержит стадии

(d1) смешивания органического комплексообразующего агента, воды и, необязательно, дополнительной экстрагирующей жидкости, со слоем, содержащим катализатор на основе DMC, и образования при этом двухфазной системы, состоящей из второго водного слоя и слоя, содержащего катализатор на основе DMC;

(d2) удаления второго водного слоя;

(d3) необязательного повторения стадий (d1) и (d2) от одного до пяти раз, подходяще, один или два раза;

(d4) добавления органического комплексообразующего агента к слою, содержащему катализатор на основе DMC, во время перемешивания; и

(d5) удаления комплексообразующего агента (например, путем быстрого испарения или отгонки) и извлечения катализатора на основе DMC в виде твердых частиц.

Еще в одном воплощении, стадия извлечения (d) включает стадии (d1)-(d4), как определено выше, с последующим:

(d5) добавлением жидкого полиола к продукту стадии (d4), с образованием при этом суспензии катализатора на основе DMC в жидкой среде полиола/органического комплексообразующего агента;

(d6) удалением органического комплексообразующего агента;

и

(d7) извлечением катализатора на основе DMC в виде суспензии в жидком полиоле.

Количество воды, используемой на стадии (d1), должно быть достаточным для образования водного слоя. Органический комплексообразующий агент и вода и, необязательно, дополнительная экстрагирующая жидкость могут быть добавлены в виде отдельных потоков или в виде смеси в одном потоке. Дополнительная экстрагирующая жидкость может быть добавлена для компенсации любого небольшого количества, оставшегося в жидкой фазе. Если ее добавляют, то в малых количествах. Массовое отношение комплексообразующего агента к воде подходяще находится в интервале от 5:95 до 50:50, более предпочтительно, от 10:90 до 40:60. Общее количество воды и добавленного комплексообразующего агента не является критичным и может, например, соответствовать количеству, на 20% об. более или менее, чем количество водного слоя, удаленного на стадии (с). Вода и комплексообразующий агент эффективно смешиваются со слоем катализатора на основе DMC, например, путем механического перемешивания. После того как происходит эффективное перемешивание, полученной смеси дают возможность осесть с тем, чтобы двухфазная система могла быть образована. Как только это происходит, водный (нижний) слой удаляется на стадии (d2). Это может происходить таким же образом, как описано выше для стадии (с). Процедура может повторяться от одного до пяти раз, предпочтительно один или два раза.

На стадии (d4) чистый органический комплексообразующий агент добавляется к слою катализатора на основе DMC при перемешивании в количестве, которое соответствует количеству водного слоя, удаленного на предыдущей стадии, хотя количество на 20% об. более или менее все еще будет приемлемым.

На следующей стадии (d5), комплексообразующий агент может быть удален путем отгонки или быстрого испарения, таким образом, извлекая катализатор на основе DMC в виде твердого вещества. Комплексообразующий агент может быть, например, быстро испарен при атмосферных условиях или при пониженном давлении. Быстрое испарение при пониженном давлении является предпочтительным, поскольку оно делает возможным разделение при более низкой температуре, которая уменьшает риск термического разложения катализатора на основе DMC. В наиболее предпочтительном воплощении, органический комплексообразующий агент удаляется путем быстрого испарения в условиях вакуума, при температуре 50-80°С. Вместе с комплексообразующим агентом также удаляются следы воды и экстрагирующей жидкости, которые все еще присутствуют в смеси. Катализатор на основе DMC извлекается в виде твердого вещества и может подвергаться последующей обработке сушкой.

Альтернативно, стадия (d5) включает добавление полиола в количестве, достаточном для образования суспензии катализатора на основе DMC в жидкой среде полиола и комплексообразующего агента. Предпочтительно, количество полиола является таким, что содержание твердых веществ в образующейся суспензии составляет 1-50% мас., более предпочтительно, 1-30% мас., и наиболее предпочтительно, 1-10% мас.

Добавленный полиол может быть любым жидким полиолом, который является пригодным в качестве жидкой среды для частиц катализатора на основе DMC. В данном применении катализатора на основе DMC - при катализе полимеризации алкиленоксидов в полиолы простых полиэфиров - является предпочтительным использование полиола, который является совместимым с полиолами простых полиэфиров, которые должны быть получены и которые не будут оказывать никакого отрицательного воздействия на полученный конечный полиол простого полиэфира, когда будут присутствовать в нем в следовых количествах. Поэтому является особенно предпочтительным использование полиола простого полиэфира, подобного полиолу простого полиэфира, который должен получаться с помощью катализатора на основе DMC. Примеры подходящих полиолов, таким образом, включают полиолы, такие как полиэтиленгликоль, но предпочтительными полиолами являются поли(алкиленоксид), полиолы на основе пропиленоксида и/или этиленоксида, подобные тем, которые предназначаются для получения с использованием катализатора на основе DMC.

На последующей стадии (d6) органический комплексообразующий агент удаляется из суспензии катализатора. Это может достигаться с помощью любых средств, известных в данной области, как подходящие для разделения жидкость-жидкость. Предпочтительным способом для цели настоящего изобретения является быстрое испарение комплексообразующего агента при атмосферных условиях или при пониженном давлении. Быстрое испарение при пониженном давлении является предпочтительным, поскольку оно делает возможным разделение при более низкой температуре, которая уменьшает риск термического разложения катализатора на основе DMC. В особенно предпочтительном воплощении, органический комплексообразующий агент удаляется путем быстрого испарения в условиях вакуума, при температуре 50-80°С. Вместе с комплексообразующим агентом также удаляются следы воды и экстрагирующей жидкости, которые все еще присутствуют в смеси.

Наконец, на стадии (d7), катализатор на основе DMC извлекается в виде суспензии в полиоле. Преимуществом такой суспензии является то, что она стабильна при хранении и может, например, храниться в барабане. Более того, дозирование катализатора и его распределение по среде полимеризации сильно упрощается путем использования суспензии катализатора.

В дополнительном аспекте, настоящее изобретение также относится к катализатору, получаемому способом, как описано выше.

В последнем аспекте, настоящее изобретение также относится к способу полимеризации алкиленоксида, включающему полимеризацию алкиленоксида в присутствии катализатора на основе DMC и инициатора, содержащего гидроксильную группу. Предпочтительными алкиленоксидами являются этиленоксид, пропиленоксид, бутеноксиды, стиролоксид, и тому подобное, и их смеси. Способ может использоваться для производства гомополимеров, статистических сополимеров или блоксополимеров.

Катализаторы на основе DMC по настоящему изобретению являются очень активными и, следовательно, демонстрируют высокие скорости полимеризации. Они являются достаточно активными, чтобы сделать возможным их использование при очень низких концентрациях, таких как 25 м.д. или менее. При таких низких концентрациях катализатор часто может оставаться в полиоле простого полиэфира без вредного воздействия на качество продукта. Возможность оставлять катализаторы в полиоле является важным преимуществом, поскольку в настоящее время коммерческие полиолы требуют стадии удаления катализатора.

Полиолы полиэфиров, полученные с использованием катализатора на основе DMC, приготовленного в соответствии с настоящим изобретением, имеют очень низкую ненасыщенность, а именно значительно меньшую, чем примерно 0,007 мэкв/г, и даже меньшую, чем 0,005 мэкв/г. Такая низкая ненасыщенность дает ряд преимуществ полиуретанам, полученным с помощью полиолов по настоящему изобретению.

Полиолы полиэфиров, полученные с помощью катализаторов по настоящему изобретению, предпочтительно, имеют номинальную среднюю функциональность от 2 до 8, более предпочтительно, от 2 до 6. Полиолы могут иметь среднечисленную молекулярную массу вплоть до 50000, но, как правило, молекулярная масса находится в интервале от 500 до 12000, более типично, от 2000 до 8000.

Настоящее изобретение дополнительно иллюстрируется с помощью следующих примеров, однако без ограничения настоящего изобретения этими конкретными воплощениями.

Пример 1. Получение катализатора на основе DMC

Процедура А. Водный раствор хлорида цинка (30 г в 100 мл воды) добавляют в однолитровый стеклянный реактор, оснащенный механической мешалкой. Водный раствор гексацианокобальтата калия (12 г в 225 мл воды) добавляют при перемешивании в течение 30 мин. Непосредственно после добавления всего гексацианокобальтата калия, при перемешивании, добавляют смесь воды (95 г) и трет-бутилового спирта (117 г). Перемешивание продолжают в течение еще 30 мин и смеси дают возможность отстояться в течение ночи с получением вязкой белого цвета стабильной дисперсии частиц комплекса на основе DMC в фазе вода/трет-бутиловый спирт.

Процедура В. К дисперсии, полученной после процедуры А, при перемешивании, добавляют метил трет-бутиловый простой эфир (70 г). Перемешивание продолжают в течение еще 5 мин. После прекращения перемешивания образуются два отдельных слоя: очень вязкий белого цвета верхний слой и прозрачный водянистый нижний слой. После дренирования нижнего слоя (337 г) добавляют при перемешивании 337 г 25/75 м/м смеси трет-бутиловый спирт/вода. После перемешивания в течение дополнительных 5 мин, с последующим отстаиванием в течение 30 мин, прозрачный нижний слой дренируют снова. Этот слой имеет массу 355 г. Затем 355 г 25/75 м/м смеси трет-бутилового спирта и воды добавляют при перемешивании вместе с 15 г метил трет-бутилового простого эфира. После перемешивания в течение дополнительных 5 мин, с последующим отстаиванием в течение 30 мин, прозрачный нижний слой снова дренируют. Дренированный слой имеет массу 308 г. Затем при перемешивании добавляют 308 г трет-бутилового спирта, и затем 240 г пропиленоксидного аддукта глицерина, имеющего среднечисленную молекулярную массу 670 Дальтон (G670). После перемешивания в течение дополнительных 30 мин трет-бутиловый спирт и остаток воды удаляют отгонкой при пониженном давлении (300 мбар) при 60°С до тех пор, пока содержание воды в смеси DMC/G670 не станет менее чем 0,5% мас.

Продукт представляет собой очень вязкую стабильную дисперсию белого цвета, содержащую 5% мас. частиц катализатора на основе DMC, диспергированных в G670.

Пример 2. Получение полиола

Однолитровый реактор с механическим перемешиванием загружается 89 г G670 и 160 мг дисперсии катализатора на основе DMC, полученной в примере 1 (соответствует 20 м.д. катализатора DMC по отношению к конечному продукту). Следы воды удаляют путем нагревания полученной в результате смеси до 130°С при 5 мбар. Давление затем спускают до 50 мбар с помощью азота, после чего пропиленоксид добавляют до тех пор, пока давление не станет равным 1,1 бар (соответствует 6 г пропиленоксида). Затем добавляют оставшиеся 305 г пропиленоксида, при этом поддерживая давление при 1,1 бар. После добавления всего пропилена реакционная смесь выдерживается при 130°С до тех пор, пока давление не достигнет постоянного значения.

Реакционная способность определяется как время, требуемое для преобразования пропоксилата G670 в полиол с молекулярной массой 3000 (G3000), при 130°С и при давлении пропиленоксида 1,1 бар, с 20 м.д. катализатора (по отношению к конечному продукту).

Реакционная способность в этом примере составила 91 мин.

Сравнительный пример 1

Пример 1 повторяют, за исключением того, что вязкая белого цвета стабильная дисперсия частиц комплекса на основе DMC в фазе вода/трет-бутиловый спирт, полученная после процедуры А, не подвергается экстракционной обработке (процедура В), как описано в примере 1, но вместо этого ее подвергают обработке центрифугированием (500 об/мин, 4800 G) в течение 1,5 час, с последующим декантированием. Полученную лепешку катализатора затем повторно суспендируют в смеси трет-бутиловый спирт/вода (70/30 масс/масс) и центрифугируют, и снова декантируют. Осажденный материал повторно суспендируют в чистом трет-бутиловом спирте, центрифугируют и декантируют.

Наконец, полученный материал повторно суспендируют в количестве G670, превышающем его количество в 19 раз. После перемешивания в течение дополнительных 30 мин, трет-бутиловый спирт и остаток воды удаляются отгонкой при пониженном давлении (300 мбар), при 60°С до тех пор, пока содержание воды в смеси DMC/G670 не станет менее, чем 0,5% мас.

Продукт представляет собой очень вязкую стабильную дисперсию белого цвета, содержащую 5% мас. частиц катализатора на основе DMC, диспергированных в G670.

Способ, используемый в этом сравнительном примере, является достаточно трудоемким, и особенно декантирование и фильтрование являются непригодными для применения в коммерческом масштабе.

Сравнительный пример 2

Пример 2 повторяют, но с использованием дисперсии катализатора на основе DMC из сравнительного примера 1. Реакционная способность составила 109 мин.

Когда сопоставляется пример 2 со сравнительным примером 2, можно видеть, что получение катализатора на основе DMC по настоящему изобретению, как показано в примере 1, приводит к катализатору на основе DMC, который еще лучше, чем катализатор на основе DMC, полученный обычным способом, как показано в сравнительном примере 1. Соответственно, способ по настоящему изобретению включает стадии, которые могут быть применены в промышленном масштабе (в противоположность обработкам декантирования и фильтрования, проиллюстрированным в сравнительном примере 1), приводя к получению превосходного катализатора.

Пример 3. Экстрагирующие жидкости

В каждом эксперименте, перечисленном ниже, определенное количество экстрагирующей жидкости добавляют к, водной дисперсии, полученной в примере 1, процедура А, при комнатной температуре. Количество добавленного экстрагирующего растворителя составляет 5, 10, 15 или 20% мас. по отношению к общей массе водной дисперсии, к которой их добавляют.

Исследуют, при каком количестве происходит разделение фаз с экстрагированием комплекса DMC из водной фазы в фазу экстрагирующей жидкости. Количество, при котором наблюдается разделение фаз при комнатной температуре, указывается в таблице. В случае, когда разделение фаз происходит при иной температуре, это указывается отдельно.

Из таблицы можно видеть, что несколько различных соединений являются подходящими экстрагирующими жидкостями для использования в способе получения катализатора на основе DMC по настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ (ПРОСТОЙ ПОЛИЭФИР)КАРБОНАТ-ПОЛИОЛОВ | 2014 |

|

RU2659782C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНЫХ МЕТАЛЛОЦИАНИДНЫХ КАТАЛИЗАТОРОВ | 1998 |

|

RU2191626C2 |

| ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ, СОДЕРЖАЩИЕ ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИМЕРЫ | 1997 |

|

RU2183989C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ БИМЕТАЛИЧЕСКОГО КОМПЛЕКСА, СПОСОБ ЕГО ОБРАБОТКИ И СПОСОБ ПОЛИМЕРИЗАЦИИ | 2002 |

|

RU2285016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИАЛКИЛЕНПОЛИОЛОВ С НИЗКИМИ УРОВНЯМИ СОДЕРЖАНИЯ ПЕРЕХОДНЫХ МЕТАЛЛОВ С ПОМОЩЬЮ ДВОЙНОГО МЕТАЛЛОЦИАНИДНОГО КОМПЛЕКСНОГО КАТАЛИЗАТОРА | 1996 |

|

RU2178426C2 |

| ВЫСОКОАКТИВНЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ | 1997 |

|

RU2177828C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТОВ | 2018 |

|

RU2793322C2 |

| УЛУЧШЕННЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2173215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОЙ ПЕНЫ | 2010 |

|

RU2536823C2 |

| ПЕНОПОЛИУРЕТАН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИЛИРОВАННОГО ГИДРОКСИЛАТА РАСТИТЕЛЬНОГО МАСЛА | 2006 |

|

RU2423391C2 |

Настоящее изобретение раскрывает способ получения катализатора на основе DMC, пригодного для использования при полимеризации алкиленоксидов до полиолов полиэфиров, включающий стадии (а) объединения водного раствора соли металла с водным раствором соли цианида металла и взаимодействия этих растворов, при этом, по меньшей мере, часть этой реакции протекает в присутствии органического комплексообразующего агента, при этом образуется дисперсия твердого комплекса на основе DMC в водной среде; (b) объединения дисперсии, полученной на стадии (а), с жидкостью, которая является, по существу, нерастворимой в воде и которая способна экстрагировать твердый комплекс на основе DMC, образовавшийся на стадии (а), из водной среды, и образования при этом двухфазной системы, состоящей из первого водного слоя и слоя, содержащего комплекс на основе DMC и добавленную жидкость; (с) удаления первого водного слоя; и (d) извлечения катализатора на основе DMC из слоя, содержащего катализатор на основе DMC. Способ по настоящему изобретению не оказывает отрицательного воздействия на активность катализатора на основе DMC. 3 н. и 13 з.п. ф-лы, 1 табл.

(a) объединения водного раствора соли металла с водным раствором соли цианида металла и взаимодействия этих растворов, где, по меньшей мере, часть этого взаимодействия протекает в присутствии органического комплексообразующего агента, при этом образуется дисперсия твердого комплекса DMC в водной среде;

(b) объединения дисперсии, полученной на стадии (а), с жидкостью, которая является, по существу, не растворимой в воде и которая способна экстрагировать твердый комплекс DMC, образовавшийся на стадии (а), из водной среды, и образования при этом двухфазной системы, состоящей из первого водного слоя и слоя, содержащего комплекс DMC и добавленную жидкость;

(c) удаления первого водного слоя и

(d) извлечения DMC-катализатора из слоя, содержащего DMC-катализатор.

где R1 представляет собой водород, арильную группу, замещенную или незамещенную С1-С10алкильную группу или группу R3-NH-,

R2 представляет собой водород, необязательно галогенированную C1-С10алкильную группу, группу R3-NH-, группу -R4-C(O)O-R5 или цианидную группу,

R3 представляет собой водород или C1-С10алкильную группу,

R4 представляет собой замещенную или незамещенную алкиленовую группу, имеющую 2-15 атомов углерода,

R5 представляет собой водород, замещенную или незамещенную C1-С10 алкильную группу,

N и m независимо равны 0 или 1.

где R1 представляет собой водород, m=1, n=0 и R2 представляет собой группу –R4-OH, где R4 представляет собой алкиленовую группу, имеющую 3-10 атомов углерода.

(d1) смешивания органического комплексообразующего агента и воды со слоем, содержащим DMC-катализатор, и образования при этом двухфазной системы, состоящей из второго водного слоя и слоя, содержащего DMC-катализатор;

(d2) удаления второго водного слоя;

(d3) необязательного повторения стадий (d1) и (d2) от одного до пяти раз;

(d4) добавления органического комплексообразующего агента к слою, содержащему DMC-катализатор, при перемешивании и

(d5) удаления комплексообразующего агента и извлечения DMC-катализатора в виде твердых частиц.

(d1) смешивания органического комплексообразующего агента и воды со слоем, содержащим DMC-катализатор, и образования при этом двухфазной системы, состоящей из второго водного слоя и слоя, содержащего DMC-катализатор;

(d2) удаления второго водного слоя;

(d3) необязательного повторения стадий (d1) и (d2) от одного до пяти раз;

(d4) добавления органического комплексообразующего агента к слою, содержащему DMC-катализатор, при перемешивании;

(d5) добавления жидкого полиола к продукту со стадии (d4), при этом образуется суспензия DMC-катализатора в жидкой среде полиол/органический комплексообразующий агент;

(d6) удаления органического комплексообразующего агента и

(d7) извлечения DMC-катализатора в виде суспензии в жидком полиоле.

| Способ очистки водных растворов от ионов металлов | 1974 |

|

SU555053A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ | 0 |

|

SU340175A1 |

| Линия для окраски крупногабаритных изделий | 1977 |

|

SU654302A1 |

| ЕР 755716 А, 29.01.1997 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 6015928 А, 18.01.2000. | |||

Авторы

Даты

2005-06-27—Публикация

2001-03-27—Подача