Изобретение относится к области механизации и автоматизации процессов нанесения неметаллических защитных покрытий на поверхности металлических изделий, а именно к устройствам для окраски крупногабаритных баллонов.

Известно устройство с ручным приводом для механической окраски газовых баллонов, содержащее общую раму, смонтированным на ней столом с роликами, причем стол выполнен поворотным в вертикальной плоскости с шарниром, помещенным в центре тяжести, ванну, установленную на раме с возможностью перемещения в горизонтальной плоскости для отвода или подвода ее под баллон, окрашивающий валик, укрепленный в ванне, и резервуар для красящей жидкости 1.

Недостатком устройства является низкая производительность в результате применения ручного труда.

Более близкой к изобретению является линия для окраски крупногабаритных изделий, содержащая наклонные загрузочные стеллажи, камеры для нанесения многослойных покрытий, сушильные камеры, раздаточно-подготовительный конвейер и стеллаж для окрашенных изделий 2.

Недостатком известной линии является однолинейный принцип расположения оборудования, необеспечивающий достаточно высокой производительности ввиду длительности процесса сушки (последовательное расположение трех сушильных камер).

Целью изобретения является увеличение производительности.

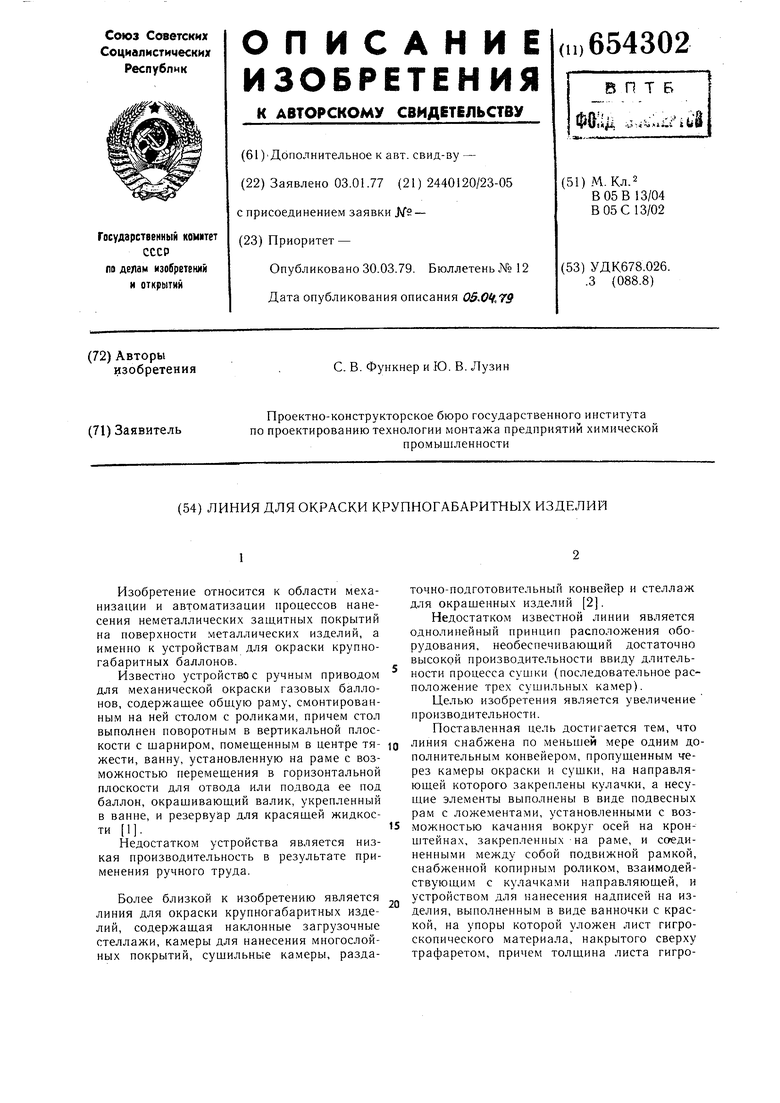

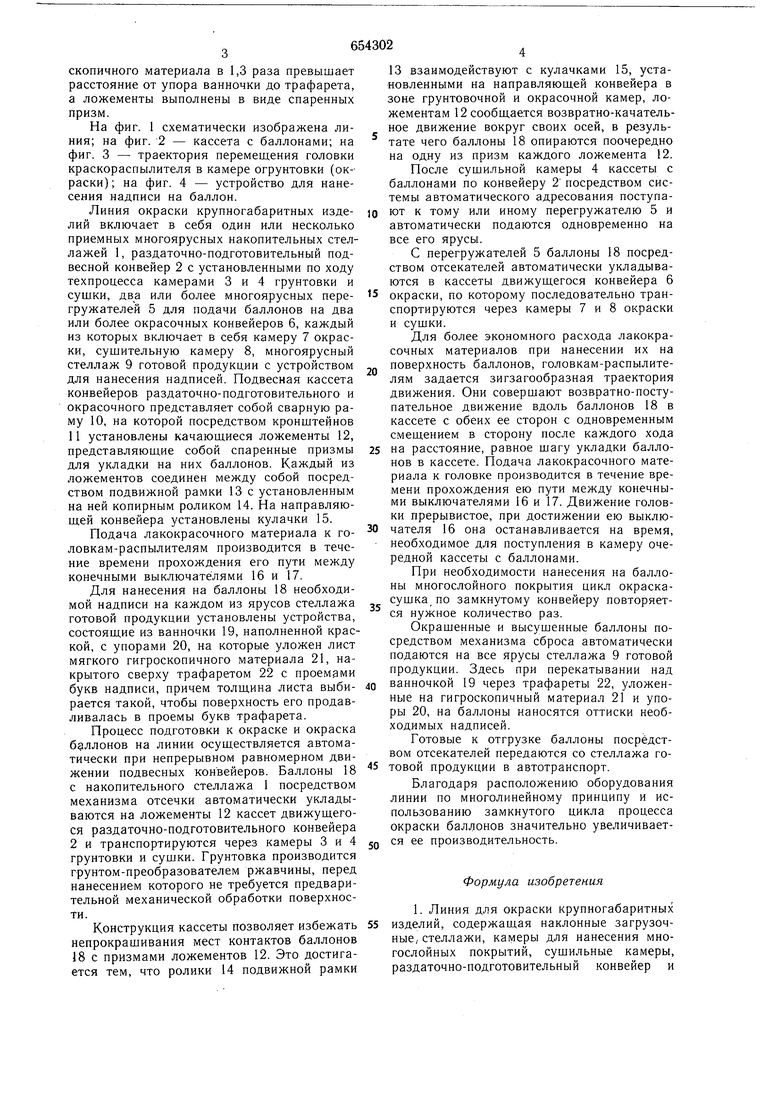

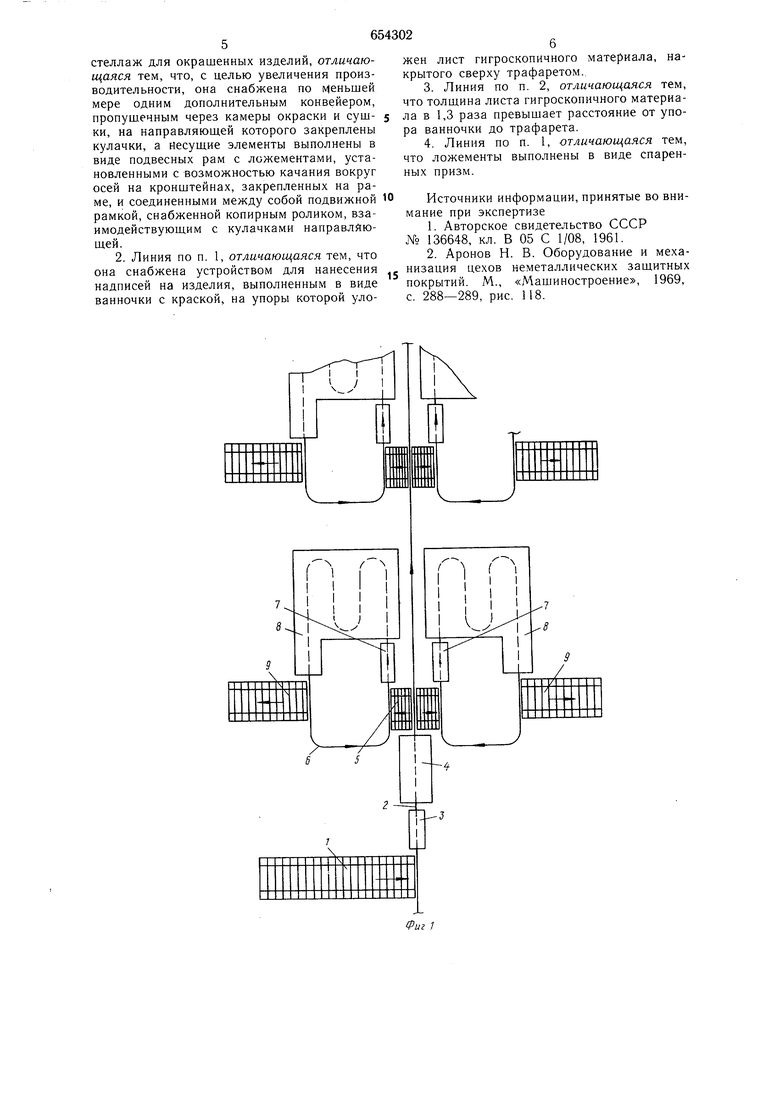

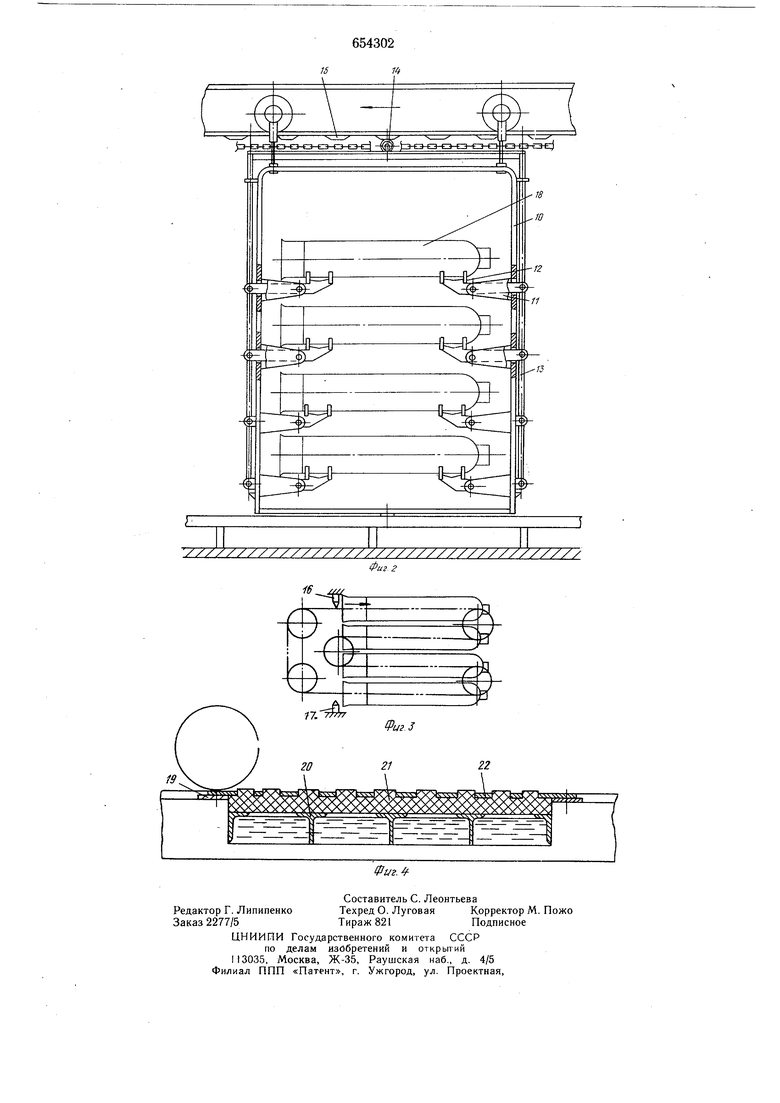

Поставленная цель достигается тем, что линия снабжена по меньшей мере одним дополнительным конвейером, пропущенным через камеры окраски и сушки, на направляющей которого закреплены кулачки, а несущие элементы выполнены в виде подвесных рам с ложементами, установленными с возможностью качания вокруг осей на кронштейнах, закрепленных на раме, и соединенными между собой подвижной рамкой, снабженной копирным роликом, взаимодействующим с кулачками направляющей, и устройством для нанесения надписей на изделия, выполненным в виде ванночки с краской, на упоры которой уложен лист гигроскопического материала, накрытого сверху трафаретом, причем толщина листа гигроскопичного материала в 1,3 раза превышает расстояние от упора ванночки до трафарета, а ложементы выполнены в виде спаренных призм. На фиг. 1 схематически изображена линия; на фиг. 2 - кассета с баллонами; на фиг. 3 - траектория перемещения головки краскораспылителя в камере огрунтовки (окраски) ; на фиг. 4 - устройство для нанесения надписи на баллон. Линия окраски крупногабаритных изделий включает в себя один или несколько приемных многоярусных накопительных стеллажей 1, раздаточно-подготовительиый подвесной конвейер 2 с установленными по ходу техпроцесса камерами 3 и 4 грунтовки и сушки, два или более многоярусных перегружателей 5 для подачи баллонов на два или более окрасочных конвейеров 6, каждый из которых включает в себя камеру 7 окраски, сушительную камеру 8, многоярусный стеллаж 9 готовой продукции с устройством для нанесения надписей. Подвесная кассета конвейеров раздаточно-подготовительного и окрасочного представляет собой сварную раму 10, на которой посредством кронштейнов 11 установлены качающиеся ложементы 12, представляющие собой спаренные призмы для укладки на них баллонов. Каждый из ложементов соединен между собой посредством подвижной рамки 13 с установленным на ней копирным роликом 14. На направляющей конвейера установлены кулачки 15. Подача лакокрасочного материала к головкам-распылителям производится в течение времени прохождения его пути между конечными выключателями 16 и 17. Для нанесения на баллоны 18 необходимой надписи на каждом из ярусов стеллажа готовой продукции установлены устройства, состоящие из ванночки 19, наполненной краской, с упорами 20, на которые уложен лист мягкого гигроскопичного материала 21, накрытого сверху трафаретом 22 с проемами букв надписи, причем толщина листа выбирается такой, чтобы поверхность его продавливалась в проемы букв трафарета. Процесс подготовки к окраске и окраска баллонов на линии осуществляется автоматически при непрерывном равномерном движении подвесных конвейеров. Баллоны 18 с накопительного стеллажа 1 посредством механизма отсечки автоматически укладываются на ложементы 12 кассет движущегося раздаточно-подготовительного конвейера 2 и транспортируются через камеры 3 и 4 грунтовки и сущки. Грунтовка производится грунтом-преобразователем ржавчины, перед нанесением которого не требуется предварительной механической обработки поверхности. Конструкция кассеты позволяет избежать непрокращивания мест контактов баллонов J8 с призмами ложементов 12. Это достигается тем, что ролики 14 подвижной рамки 13 взаимодействуют с кулачками 15, установленными на направляющей конвейера в зоне грунтовочной и окрасочной камер, ложементам 12 сообщается возвратно-качательное движение вокруг своих осей, в результате чего баллоны 18 опираются поочередно на одну из призм каждого ложемента 12. После сущильной камеры 4 кассеты с баллонами по конвейеру 2 посредством системы автоматического адресования поступают к тому или иному перегружателю 5 и автоматически подаются одновременно на все его ярусы. С перегружателей 5 баллоны 18 посредством отсекателей автоматически укладываются в кассеты движущегося конвейера 6 окраски, по которому последовательно транспортируются через камеры 7 и 8 окраски и сущки. Для более экономного расхода лакокрасочных материалов при нанесении их на поверхность баллонов, головкам-распылителям задается зигзагообразная траектория движения. Они соверщают возвратно-поступательное движение вдоль баллонов 18 в кассете с обеих ее сторон с одновременным смещением в сторону после каждого хода на расстояние, равное щагу укладки баллонов в кассете. Подача лакокрасочного материала к головке производится в течение времени прохождения ею пути между конечными выключателями 16 и 17. Движение головки прерывистое, при достижении ею выключателя 16 она останавливается на время, необходимое для поступления в камеру очередной кассеты с баллонами. При необходимости нанесения на баллоны многослойного покрытия цикл окраскасущка по замкнутому конвейеру повторяется нужное количество раз. Окращенные и высущенные баллоны посредством механизма сброса автоматически подаются на все ярусы стеллажа 9 готовой продукции. Здесь при перекатывании над ванночкой 19 через трафареты 22, уложенные на гигроскопичный материал 21 и упоры 20, на баллоны наносятся оттиски необходимых надписей. Готовые к отгрузке баллоны посредством отсекателей передаются со стеллажа готовой продукции в автотранспорт. Благодаря расположению оборудования линии по многолинейному принципу и использованию замкнутого цикла процесса окраски баллонов значительно увеличивается ее производительность. Формула изобретения 1. Линия для окраски крупногабаритных изделий, содержащая наклонные загрузочные, стеллажи, камеры для нанесения многослойных покрытий, сушильные камеры, раздаточно-подготовительный конвейер и стеллаж для окрашенных изделий, отличающаяся тем, что, с целью увеличения производительности, она снабжена по меньшей мере одним дополнительным конвейером, пропущенным через камеры окраски и сушки, на направляюш,ей которого закреплены кулачки, а несущие элементы выполнены в виде подвесных рам с ложементами, установленными с возможностью качания вокруг осей на кронштейнах, закрепленных на раме, и соединенными между собой подвижной рамкой, снабженной копирным роликом, взаимодействующим с кулачками направлйюшей. 2. Линия по п. 1, отличающаяся тем, что она снабжена устройством для нанесения надписей на изделия, выполненным в виде ванночки с краской, на упоры которой уложен лист гигроскопичного материала, накрытого сверху трафаретом. 3.Линия по п. 2, отличающаяся тем, что толщина листа гигроскопичного материала в 1,3 раза превышает расстояние от упора ванночки до трафарета. 4.Линия по п. 1, отличающаяся тем, что ложементы выполнены в виде спаренных призм. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР JNfo 136648, кл. В 05 С 1/08, 1961. 2.Аронов Н. В. Оборудование и механизация цехов неметаллических защитных покрытий. М., «Машиностроение, 1969, с. 288-289, рис. 118.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для очистки и грунтовки изделий | 1980 |

|

SU933390A1 |

| Установка для окраски и сушки крупногабаритных изделий | 1989 |

|

SU1741921A1 |

| Поточная линия для окраски и сушки крупногабаритных и длинномерных изделий | 1977 |

|

SU745818A1 |

| Установка для окраски изделий | 1980 |

|

SU927333A1 |

| Поточная линия для окрашивания изделий | 1989 |

|

SU1699643A1 |

| Окрасочно-сушильный агрегат | 1987 |

|

SU1520808A1 |

| Установка для окраски изделий | 1977 |

|

SU716620A1 |

| Камера для окраски крупногабаритных изделий | 1988 |

|

SU1549609A1 |

| ОКРАСОЧНО-СУШИЛЬНАЯ ЛИНИЯ | 1991 |

|

RU2024325C1 |

| Установка струйного облива | 1981 |

|

SU959837A1 |

ф

Авторы

Даты

1979-03-30—Публикация

1977-01-03—Подача