Изобретение относится к прокатному производству и может быть использовано при изготовлении горячекатан- ных листов.

Целью изобретения является rioBbmie- ние качества листов и выхода годного проката.

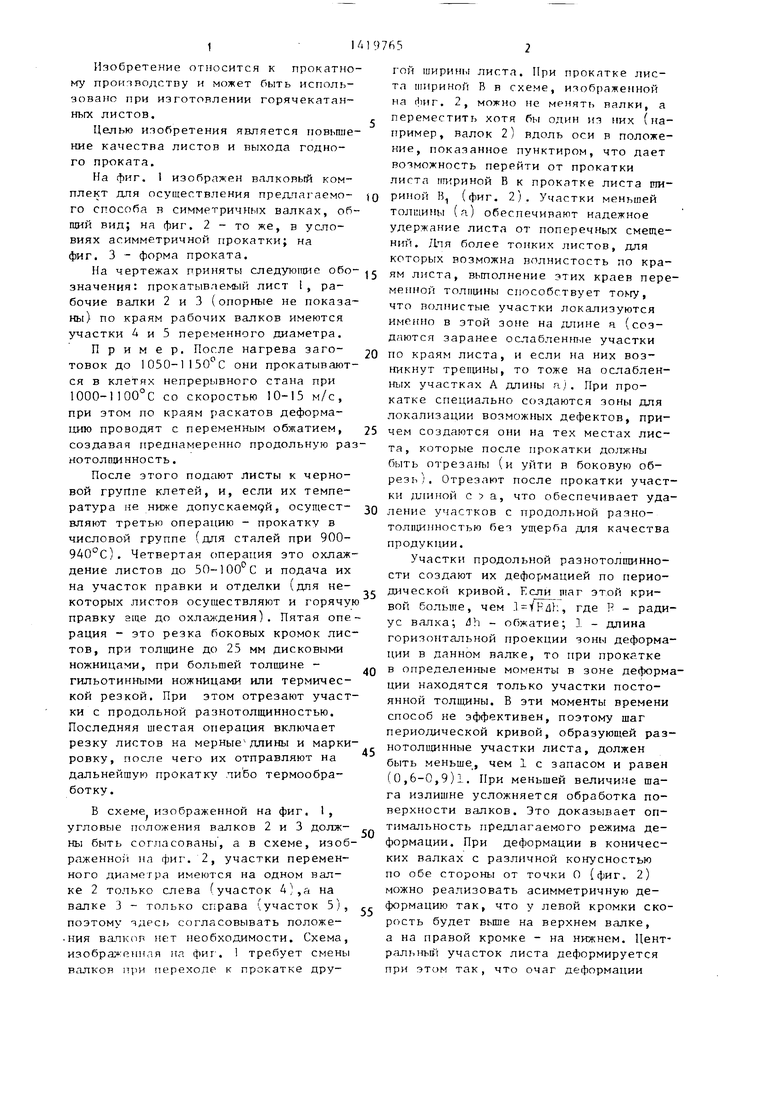

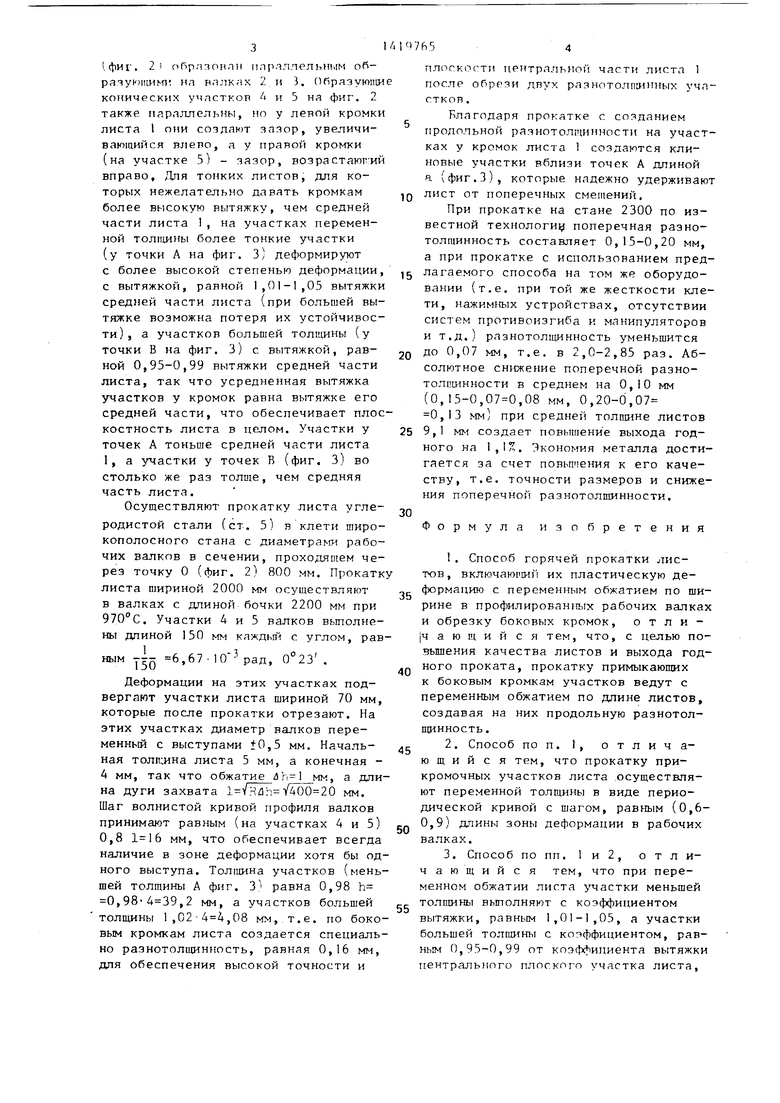

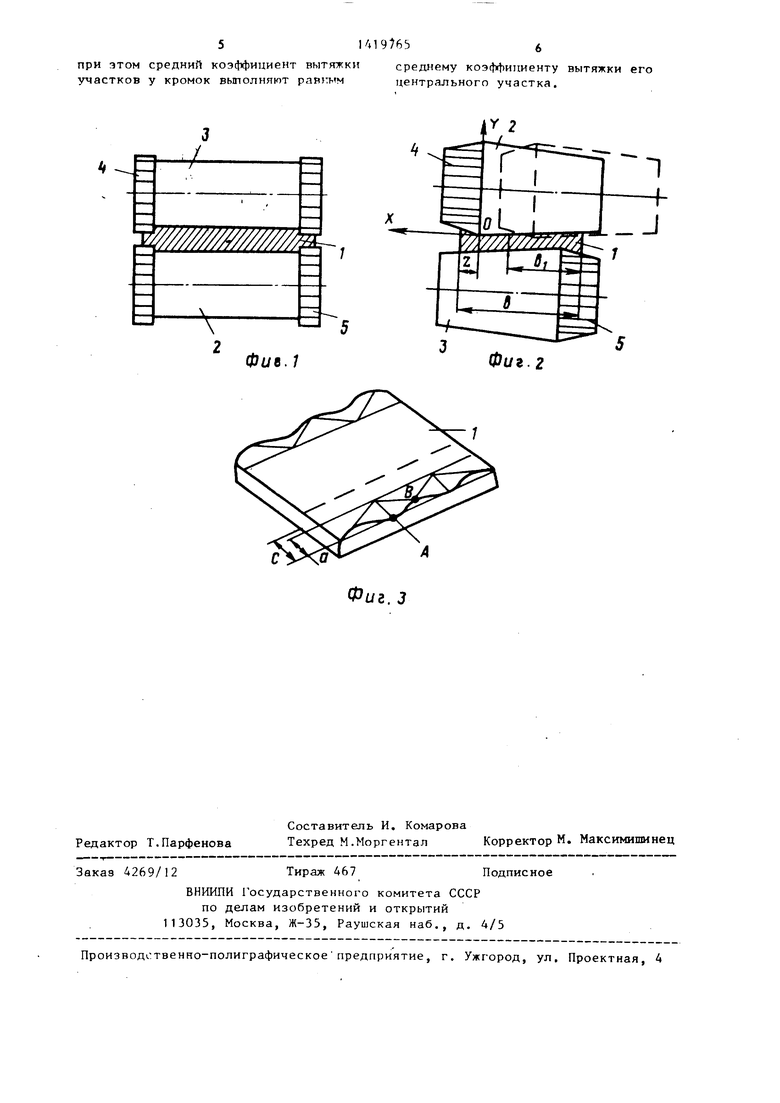

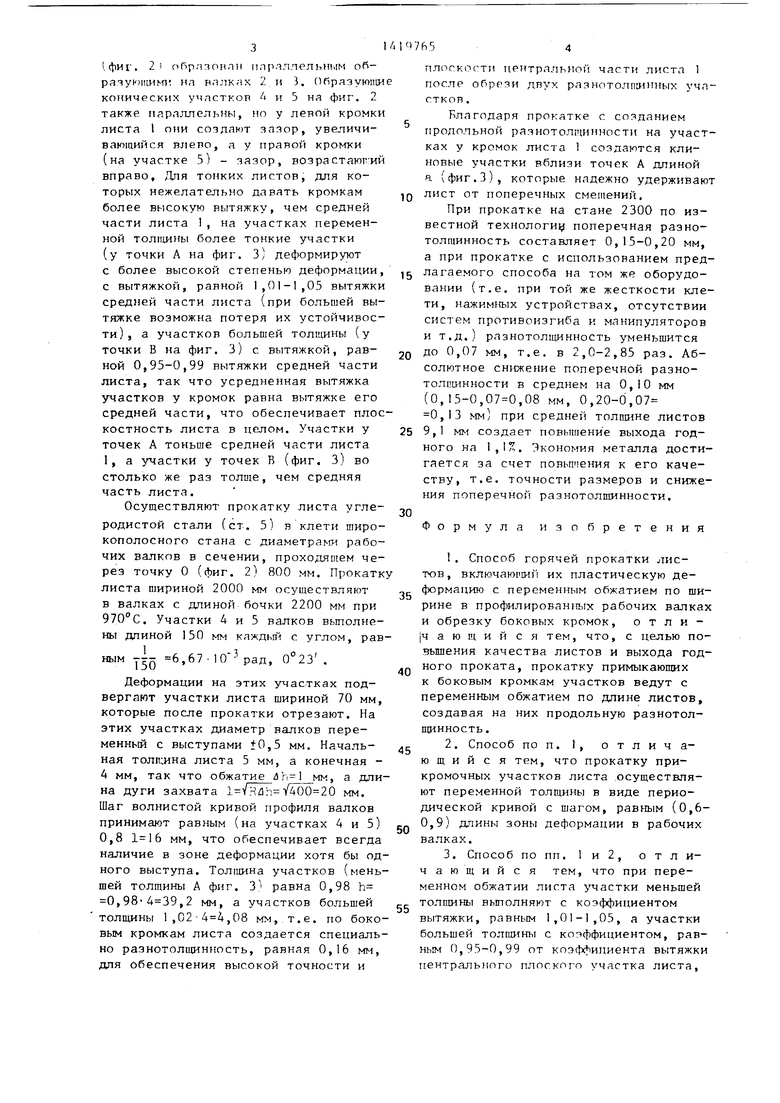

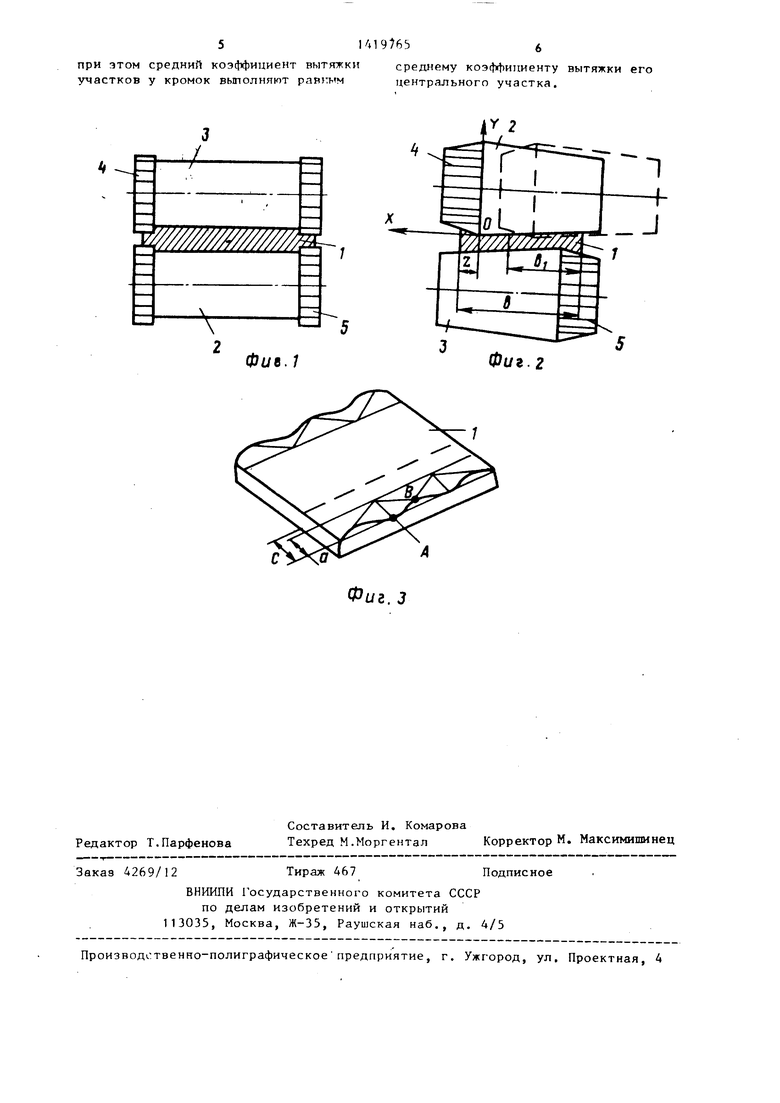

На фиг. 1 изображен валковый комплект для осуществления предлагаемого способа в симметричных валках, общий вид; на фиг. 2 - то же, в условиях асимметричной прокатки; на фиг. 3 - форма проката.

гой ширины листа. При прокатке листа шириной В в схеме, изображенной на фиг. 2, можно не менять валки, а переместить хотя бы один из мих (например, валок 2) вдоль оси в положение, показанное пунктиром, что дает возможность перейти от прокатки листа мшриной В к прокатке листа шириной В, (фиг, 2). Участки меньшей толщины (а) обеспечивают надежное удержание листа от поперечных смещений. Ятя более топких листов, для которых возможна волнистость по краНа чертежах приняты следующие обо-,5 „ листа, выполнение этих краев перезначения: прокатываемый лист 1, рабочие валки 2 и 3 (опорные не показаны) по краям рабочих валков имеются участки Д и 5 переменного диаметра. Пример. После нагрева заготовок до 1050-11ЗО С они прокатываются в клетях непрерывного стана при 1000-1100°С со скоростью 10-15 м/с, при этом по краям раскатов деформацию проводят с переменным обжатием, создавая преднамеренно продольную разНОТОЛП1ИННОСТЬ .

После этого подают листы к черновой группе клетей, и, если их температура не ниже допускаемфй, осуществляют третью операцию - прокатку в числовой группе (для сталей при 900- 940°С), Четвертая операция это охлаждение листов до 50-100 С и подача их на участок правки и отделки (для некоторых листов осуществляют и горячую правку аще до охлалодения). Пятая операция - это резка боковых кромок листов, при толщине до 25 мм дисковыми ножницами, при большей - гильотинными ножницами или термической резкой. При этом отрезают участки с продольной разнотолщинностью. Последняя uiecTaH операция включает резку листов на мерные длины и маркировку, после чего их отправляют на дальнейшую прокатку ли бо термообработку.

В схеме изображенной на фиг, 1, угловые положения валков 2 и 3 должны быть согласованы, а в схеме, изображенной на фиг, 2, участки переменного диаметра имеются на одном валке 2 только слева (участок А),а на валке 3 - только справа (участок 5), поэтому здесь согласовывать положе- -ния ва.пкор нет необходимости. Схема, изoбpaг :e п ля на фиг . 1 требует смены валкон при переходе к прокатке дру20

25

30

35

40

45

50

55

менной толгцины способствует тоыу, что волнистые участки локализуются именно в этой зоне на /шине а (создаются заранее ослаблент ге участки по краям листа, и если на них возникнут треп;ины, то тоже на ослабленных участках А длины а), При прокатке специально создаются зоны для локализации возможных дефектов, причем создаются они на тех местах листа, которые после прокатки должны быть отрезаны (и уйти в боковую об- резь). Отрезают после прокатки участки ;.ип1ной с а, что обеспечивает удаление участков с продольной разнотолщинностью без ущерба для качества продукции.

Участки продольной разнотолщинно- сти создают их деформацией по периодической кривой. Кс-пи таг этой кривой больше, чем ., где Р - радиус валка; h - обжатие; 1 - длина горизонтальной проекции зоны деформации в данном валке, то при прокатке в определенные моменты в зоне деформации находятся только участки постоянной толщины. В эти моменты времени способ не эффективен, поэтому шаг периодической кривой, образующей раз- нотолщинные участки листа, должен быть меньще, чем 1 с запасом и равен (0,6-0,9)1, При меньшей величине ща- га излищне усложняется обработка поверхности валков. Это доказывает оптимальность предлагаемого режима деформации. При деформации в конических валках с различной конусностью по обе стороны от точки О (фиг. 2) можно реализовать асимметричную деформацию так, что у левой кромки скорость будет вьщ1е на верхнем валке, а на правой кромке - на нижнем. Цент- участок листа деформируется при этом так, что очаг деформации

гой ширины листа. При прокатке листа шириной В в схеме, изображенной на фиг. 2, можно не менять валки, а переместить хотя бы один из мих (например, валок 2) вдоль оси в положение, показанное пунктиром, что дает возможность перейти от прокатки листа мшриной В к прокатке листа шириной В, (фиг, 2). Участки меньшей толщины (а) обеспечивают надежное удержание листа от поперечных смещений. Ятя более топких листов, для которых возможна волнистость по кра5 „ листа, выполнение этих краев пере0

5

0

5

0

5

0

5

менной толгцины способствует тоыу, что волнистые участки локализуются именно в этой зоне на /шине а (создаются заранее ослаблент ге участки по краям листа, и если на них возникнут треп;ины, то тоже на ослабленных участках А длины а), При прокатке специально создаются зоны для локализации возможных дефектов, причем создаются они на тех местах листа, которые после прокатки должны быть отрезаны (и уйти в боковую об- резь). Отрезают после прокатки участки ;.ип1ной с а, что обеспечивает удаление участков с продольной разнотолщинностью без ущерба для качества продукции.

Участки продольной разнотолщинно- сти создают их деформацией по периодической кривой. Кс-пи таг этой кривой больше, чем ., где Р - радиус валка; h - обжатие; 1 - длина горизонтальной проекции зоны деформации в данном валке, то при прокатке в определенные моменты в зоне деформации находятся только участки постоянной толщины. В эти моменты времени способ не эффективен, поэтому шаг периодической кривой, образующей раз- нотолщинные участки листа, должен быть меньще, чем 1 с запасом и равен (0,6-0,9)1, При меньшей величине ща- га излищне усложняется обработка поверхности валков. Это доказывает оптимальность предлагаемого режима деформации. При деформации в конических валках с различной конусностью по обе стороны от точки О (фиг. 2) можно реализовать асимметричную деформацию так, что у левой кромки скорость будет вьщ1е на верхнем валке, а на правой кромке - на нижнем. Цент- участок листа деформируется при этом так, что очаг деформации

(фиг, 2i обр.чзоилп плрлллельным об- рачуи)|циьп1 нл рллках 2 и 3. (1брязую1ии конических учлстков А и 5 на фиг. 2 также параллельны, но у левой кромки листа 1 они создан)т зазор, увеличивающийся влеро, а у правой кромки (на участке 5) - зазор, возрастаюг ий вправо. Для тонких листов, для которых нежелательно давать кромкам более высокую вытяжку, чем средней части листа 1, на участках переменной толищны более тонкие участки (у точки А на фиг. 3) деформируют с более высокой степенью деформации, с вытяжкой, равной 1,01-1,05 вытяжки средней части листа (при большей вытяжке возможна потеря их устойчивости) , а участков большей толщины (у точки В на фиг. 3) с вытяжкой, равной 0,95-0,99 вытяжки средней части листа, так что усредненная вытяжка участков у кромок равна вытяжке его средней части, что обеспечивает плоскостность листа в делом. Участки у точек А тоньше средней части листа 1, а участки у точек В (фиг. 3) во столько же раз толще, чем средняя часть листа.

Осуществляют прокатку листа углеродистой стали (ст. 5) в клети широкополосного стана с диаметрами рабочих валков в сечении, проходящем через точку О (фиг. 2) 800 мм. Прокатк листа шириной 2000 мм осуществляют в валках с длиной бочки 2200 мм при 970°С. Участки 4 и 5 валков вьтолне- ны ддиной 150 мм кахдьй с углом, равным утр: 6,67

10 рад, 0°23

Деформации на этих участках подвергают участки листа шириной 70 мм, которые после прокатки отрезают. На этих участках диаметр валков пере- менньм с выступами 1:0,5 мм. Начальная толгиина листа 5 мм, а конечная - 4 мм, так что обжатие мм, а длина дуги захвата l Vs/dh мм. Шаг волнистой кривой профиля валков принимают равным (на участках 4 и 5) 0,8 мм, что обеспечивает всегда наличие в зоне деформации хотя бы одного выступа. Толгцина участков (меньшей толщины А фиг. 3 равна 0,98 h 0,,2 мм, а участков большей толщины 1,,08 мм,.т.е. по боковым кромкам листа создается специально разнотолщинность, равная 0,16 мм, для обеспечения высокой точности и

плоскости центральной части листа 1 после обрези двух разнотолщинных участков .

Благодаря прокатке с созданием продольной разнотолщинности на участках у кромок листа 1 создаются клиновые участки вблизи точек А длиной а (.фиг.З), которые надежно удерживают

лист от поперечных смещений.

При прокатке на стане 2300 по известной технологи поперечная разно- толщимность составляет 0,15-0,20 мм, а при прокатке с использованием предлагаемого способа на том же оборудовании (т.е. при той же жесткости клети, нажимных устройствах, отсутствии систем противоизгиба и манипуляторов и т.д.) разнотолщинность уменьшится

до 0,07 мм, т.е. в 2,0-2,85 раз. Абсолютное снижение поперечной разнотолщинности в среднем на 0,10 мм (0,15-0,,08 мм, 0,20-0,07 0,13 мм) при средней толшине листов

9,1 мм создает повышение выхода годного на 1,1%. Экономия металла достигается за счет повьшшния к его качеству, т.е. точности размеров и снижения поперечной разнотолшинности.

Формула изобретения

1. Способ горячей прокатки листов , включающий их пластическую деформацию с переменным обжатием по ширине в профилированных рабочих валках и обрезку боковых кромок, о т л и - |4аю1цийсятем, что, с целью повышения качества листов и выхода год35

0

5

ного проката, прокатку примыкающих

к боковым кромкам участков ведут с переменным обжатием по длине листов, создавая на них продольную разнотолщинность .

2. Способ по п. 1, отличающийся тем, что прокатку при- кромочных участков листа осуществляют переменной толщины в виде периодической кривой с щагом, равным (0,6- 0,9) длины зоны деформации в рабочих валках.

3. Способ по пп. 1 и 2, отличающийся тем, что при переменном обжатии листа участки меньшей толщины выполняют с коэффициентом вытяжки, равным 1,01-1,05, а участки большей толщины с коэффициентом, равным 0,95-0,99 от коэффициента вытяжки центрального плоского участка листа.

51419)656

при этом средний коэффициент вытяжки среднему коэффициенту вытяжки его участков у кромок выполняют равимм центрального участка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU2028840C1 |

| Способ прокатки полос | 1980 |

|

SU899170A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1991 |

|

RU2014915C1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| СПОСОБ ДРЕССИРОВКИ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА | 2001 |

|

RU2183515C1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ прокатки листов | 1978 |

|

SU839624A1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении горячекатан- ных листов. Цель изобретения - повышение качества листов и выхода годного проката. Деформацию по краям раскатов проводят с переменным обжатием, создавая преднамеренно продольную разнотолщинность, которую затем удаляют в виде обрези. Переменное обжатие прикромочных участков листов осуществляют валками, имеющими симметричные относительно центральной их части бурты с переменными по их периметрам радиусами. Повышение качества листов обеспечивается за счет уменьшения поперечной разнотолщинно- сти, что не только излишнее утяжеляет лист и ведет к потерям металла, но и увеличивает количество брака по волнистости или коробоватости при последующей холодной прокатке. При прокатке листов на стане 2300 по базовому объекту поперечная разнотолщинность составляет 0,15-0,20 мм, а согласно предлагаемому способу она снижается в 2,0-2,85 раза, т.к. уменьшается до 0,07 мм. Абсолютное снижение поперечной разнотолщинности в среднем на 0,10 мм при средней толщине листов 9,1 мм дает повьшзение выхода годного на 1,1%. 2 з.п. ф-лы, 3 ил. | (Л со О5 СП

; /

- 5

Фие. 1

Фиг. 3

Фиг.2

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Авторское свидетельство СССР 761038, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-30—Публикация

1986-08-20—Подача