Предлагаемое устройство относится к оборудованию для производства проката и может быть использовано при изготовлении листовых холодногнутых профилей.

Такие профили содержат гофры жесткости (чаще - продольные) и могут изготавливаться как из черных металлов, так и из листовой (полосовой) стали с покрытиями - цинковыми, полимерными или лакокрасочными. Одно из основных требований, предъявляемых к гофрированным листам с покрытиями: их поверхность не должна иметь таких дефектов, как риски, царапины и отслоение покрытия.

Поэтому станы, изготавливающие указанные гнутые листовые профили, имеют ряд особенностей по сравнению с профилегибочными станами, использующими заготовку из полосовой стали без покрытий. Конструкции же последних станов достаточно подробно описаны, например, в книге под ред. И.С.Тришевского “Холодногнутые гофрированные профили проката”, Киев, “Технiка”, 1973, с.33-45.

Для транспортировки формуемой полосы через клети с калиброванными валками (в особенности, если часть из них неприводные, что характерно для станов, производящих профили с покрытиями) используются либо тянущие двухвалковые клети, либо различные тянущие устройства. Это необходимо для исключения взаимного проскальзывания валков и полосы, что приводит к появлению вышеупомянутых дефектов.

Известны тянущие ролики агрегата непрерывного действия, содержащие бочки, длина которых равна 0,4...0,9 от ширины транспортируемой заготовки, что исключает раскатку кромок полосы и появление на них волнистости (см. а.с. СССР №606656, кл. В 21 D 5/06, опубл. в БИ №18, 1978 г.). Известен также тянущий ролик, бочка которого состоит из трех элементов определенной ширины и с различной твердостью рабочей поверхности, что повышает его износостойкость (см. а.с. СССР №1444024, кл. В 21 D 5/06, опубл. в БИ №46, 1988 г.).

Однако эти тянущие устройства предназначены для транспортировки только плоской полосы и совершенно непригодны для гофрированной полосы из-за неизбежного “смятия” (уменьшения высоты) гофров.

Наиболее близким к заявляемому объекту является тянущее устройство (станция) агрегата электролитического лужения, описанное в справочнике под ред. В.И.Зюзина и А.В.Третьякова “Технология прокатного производства”, кн.2, М., “Металлургия”, 1991, с.711, рис.VI.19, поз.17.

Это устройство содержит пару горизонтальных тянущих роликов, установленных с заданным и регулируемым зазором между ними, и характеризуется тем, что оно содержит дополнительно четыре ролика малого диаметра, служащие для перегиба транспортируемой полосы и ее прижима к тянущим роликам.

Описанное устройство также непригодно для транспортирования гофрированной полосы, так как ее перегибы в вертикальной плоскости недопустимы.

Технической задачей настоящего изобретения является повышение качества гофрированных листов с покрытиями и снижение затрат на их производство.

Для решения этой задачи тянущее устройство профилегибочного стана, изготавливающего гофрированные листы с покрытиями, содержит пару горизонтальных тянущих роликов, установленных с заданным и регулируемым зазором между ними, бочки горизонтальных роликов которого выполнены из набранных на оси резиновых колец с максимальными вертикальным зазором между ними, равным максимальной высоте гофров Н, при этом по обе стороны от упомянутых роликов установлены две пары вертикальных роликов с возможностью изменения расстояния между роликами в каждой паре, а расстояние вдоль оси прокатки между этими роликами и осевой вертикальной плоскостью горизонтальных роликов равно l=(1,05...1,12)·(r+R), где r и R - радиусы соответственно вертикальных роликов и бочки горизонтальных роликов, и горизонтальные ролики могут выполняться с цепным приводом через звездочки, установленные на их осях с приводной стороны стана, а диаметр резиновых колец может быть равен 0,8...1,0 величины катающего диаметра формующих валков стана.

Сущность заявляемого технического решения заключается в создании такой конструкции тянущего устройства, которая обеспечивает устойчивую (без рывков и взаимного проскальзывания валков и формуемой полосы) транспортировку металла на стане, гарантируя сохранность покрытия и требуемые параметры гофров.

Действительно, бочки горизонтальных роликов, как показала опытная проверка устройства (см. ниже), создают, благодаря резиновым кольцам, требуемое сцепление с полосовой заготовкой. При этом наличие двух пар вертикальных роликов спереди и сзади осевой плоскости горизонтальных роликов (см. чертеж) не позволяет полосе с продольными гофрами расширяться (с уменьшением высоты гофров) от приложения вертикальных сжимающих усилий горизонтальными роликами.

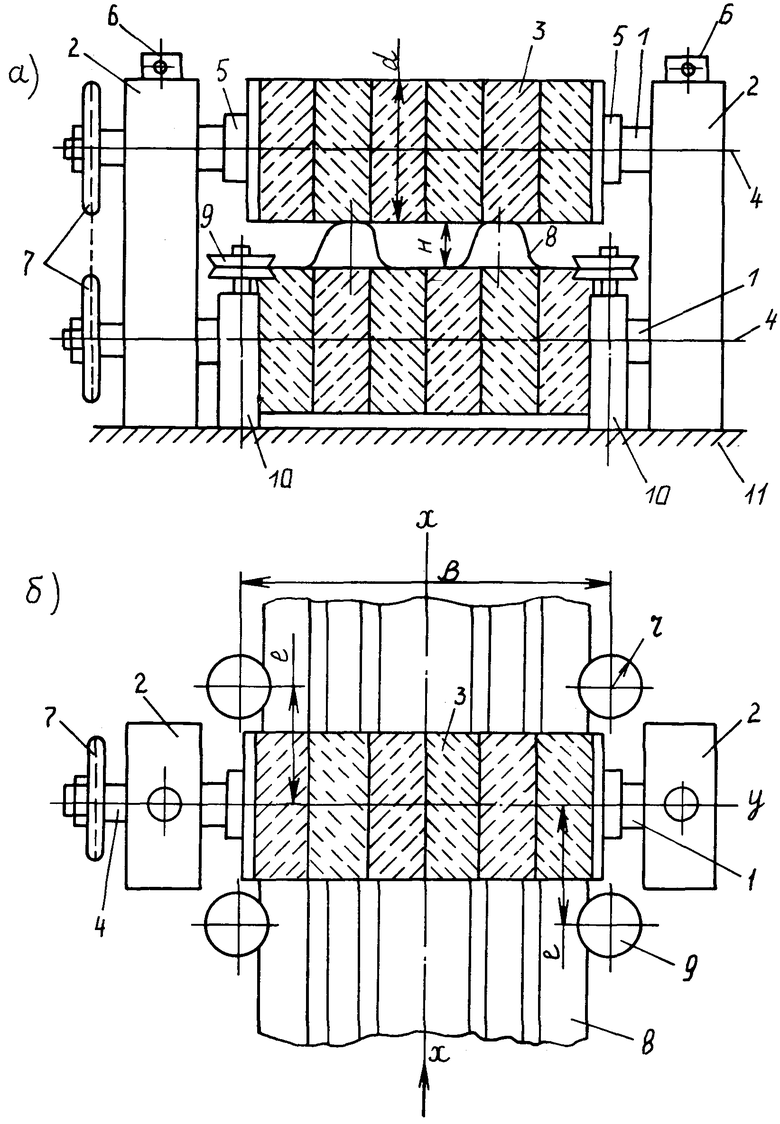

Конструкция предлагаемого устройства схематично показана на чертеже (а - вид со стороны входа формуемой полосы, б - вид сверху). Стрелкой показано направление движения полосы.

Горизонтальные тянущие ролики 1 установлены с зазором Н в опорах 2. Бочки роликов составлены из резиновых колец 3 с диаметром d=(0,8...1,0)dk (dk - катающий диаметр формующих валков стана), которые крепятся на осях 4 стяжными гайками 5. Величина зазора Н регулируется нажимными винтами 6; на обеих осях роликов 1 со стороны привода стана установлены звездочки 7, огибаемые роликовой цепью (Галля), которая и приводит их во вращение для транспортировки формуемой полосы 8. Цепной привод, как показали опыты, несложен в изготовлении и надежен в эксплуатации.

По обе стороны (спереди и сзади по ходу прокатки) тянущих роликов 1 на расстоянии l от их вертикальной осевой плоскости уу установлены две пары вертикальных роликов 9, расстояние В между которыми изменяется в зависимости от ширины полосы 8. Величина l=(1,05...1,12)·(r+R), где r - радиус вертикальных роликов 9, а R - радиус бочки тянущих роликов 1.

Стойки 10 вертикальных роликов и опоры 2 установлены на фундаментной балке 11.

Перед задачей формуемой полосы 8 в тянущее устройство ролики 1 настраивают на зазор Н между ними, примерно равный высоте hг гофров на полосе, причем практически зазор Н несколько меньше hг (с учетом упругого радиального сжатия резиновых колец 3). Расстояние же В между роликами 9 должно соответствовать фактической ширине полосы 8, а сами ролики 9 располагаются симметрично продольной оси хх стана. После настройки тянущего устройства включается привод и начинается транспортировка формуемой полосы.

В зависимости от параметров получаемого профиля (его толщины, высоты гофров и их количества по ширине профиля) тянущие устройства описанной конструкции устанавливаются через каждые 3...5 формующих клетей стана, валки которых неприводные; это гарантирует отсутствие поверхностных дефектов на готовых профилях.

Отчетную проверку заявляемого устройства осуществляли на профилегибочном стане 0,5-2,5×300-1500 ЗАО “КГП” ОАО “Магнитогорский металлургический комбинат” при формовке полос с цинковым и полимерным покрытиями.

С этой целью при работе тянущего устройства, конструкция которого описана выше, опробовались тянущие ролики с цельной металлической и составной (из отдельных резиновых колец) бочками, а также варьировались диаметр этих колец и величина “l” для вертикальных роликов.

Наилучшие результаты (транспортировка формуемой полосы с рабочей скоростью, принятой на стане, и отсутствие поверхностных дефектов практически на всех профилях) получены при использовании тянущего устройства предлагаемой конструкции и вышеприведенных параметров. Бочки тянущих роликов из резиновых колец показали достаточную работоспособность, а их цепной привод - требуемую надежность и простоту в эксплуатации.

При l<1,05(r+R) затруднялась настройка устройства, а при l>1,12(r+R) увеличивались его габариты и затраты на изготовление, причем в ряде случаев наблюдалось уменьшение высоты готовых гофров сверхдопускаемых величин из-за уширения полосы.

Рекомендуемый диаметр резиновых колец можно считать оптимальным: при d<0,8 dk ускорялся их износ, что снижало производительность стана из-за остановок на замену роликов, а при d>dk увеличивалась высота опор тянущих роликов, а также расстояние между осями роликов, что увеличивало требуемую длину цепи привода.

Известный объект, выбранный в качестве ближайшего аналога, не испытывался по причинам, указанным выше.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели.

По данным технико-экономических исследований, проведенных в Центральной лаборатории контроля ОАО “ММК”, использование предлагаемого устройства при профилировании гофрированных полос с покрытиями полностью обеспечивает требуемое качество покрытия профилей и снижает затраты на их производство не менее чем на 15%.

Пример конкретного выполнения

Тянущее устройство стана dk=300 мм для профилирования полосовой стали с покрытиями толщиной 0,5...1,5 мм и шириной 600-1200 мм имеет конструкцию, показанную на чертеже (см). Максимально допустимая высота формуемых гофров hг=145 мм.

Основные параметры устройства: d=0,9·dk=0,9·300=270 мм;

радиус горизонтальных роликов (их бочек) - R=0,5d=0,5·270=135 мм;

тоже вертикальных роликов r=90 мм; l=1,085(r+R)=1,085(90+135)=244 мм.

Материал колец - резина с твердостью 75 ед. по Шору.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2256525C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2003 |

|

RU2243841C1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2335365C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО С ПОКРЫТИЯМИ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105624C1 |

| ПРИВОД ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2244604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105622C1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении листовых холоднотянутых профилей, в частности для производства гофрированных листов с покрытиями. Устройство содержит пару горизонтальных тянущих роликов, установленных с заданным и регулируемым зазором между ними. Бочки горизонтальных роликов выполнены из набранных на оси резиновых колец с максимальным вертикальным зазором между ними, равным максимальной высоте гофров. По обе стороны от упомянутых роликов установлены две пары вертикальных роликов с возможностью изменения расстояния между роликами в каждой паре. Расстояние вдоль оси прокатки между этими роликами и осевой вертикальной плоскостью горизонтальных роликов выбрано по приведенной в формуле зависимости. Повышается качество покрытия профилей и снижаются затраты на их производство. 2 з.п. ф-лы, 1 ил.

| “Технология прокатного производства”, под ред | |||

| Зюзина В.И | |||

| и Третьякова А.В | |||

| Москва, Металлургия, 1991, с.711, рис | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| ТЯНУЩЕЕ УСТРОЙСТВО | 2001 |

|

RU2205710C1 |

| Тянущий ролик | 1986 |

|

SU1444024A1 |

| US 4724697 А, 16.02.1988. | |||

Авторы

Даты

2005-06-27—Публикация

2003-11-24—Подача