Изобретение относится к обработке металлов давлением, а именно к изготовлению гофрированных, преимущественно, металлических листов с защитным покрытием на профилегибочных станах.

Известен способ изготовления гнутых профилей, включающий операции гибки листового материала по технологическим переходам посредством валков, образованных из сменных тянущих и опорных роликов, в том числе свободно вращающихся, и/или дистанционных втулок, установленных на совместно работающих парах валов профилегибочного стана, и профилегибочный стан для его осуществления.

Недостатком известного способа и стана для его реализации является ограниченность высотного диапазона получаемых профилей и, как следствие, повышенная энергоемкость производства гнутых профилей.

Задача, решаемая изобретением, заключается в расширении технологических возможностей изготовления гнутых профилей на профилегибочном стане и повышении качества выпускаемой продукции при достаточно больших допусках по толщине исходного листа, а также снижение материалоемкости профилегибочного стана и энергоемкости производства.

Поставленная задача решается тем, что в способе изготовления гнутых профилей, включающем операции гибки последовательной по переходам посредством валков, образованных из сменных тянущих и опорных, в том числе свободно вращающихся, роликов и/или дистанционных втулок, установленных на совместно работающих парах валков профилегибочного стана, формуемый лист в технологических переходах пропускают, по крайней мере, через одну пару совместно работающих валков, имеющих, по крайней мере, на части длины систему пар взаимоответных роликов, один из которых в каждой из этих пар посажен на валу через подшипник со свободным вращением, а другой жестко зафиксирован на ответном валу и выполнен тянущим, при этом тянущие и свободно вращающиеся ролики размещены с чередованием на обоих валах, кроме того, тянущие ролики, по крайней мере, части смежных пар имеют различную ширину рабочей поверхности, а цилиндрические диаметры рабочих поверхностей тянущего и свободно вращающихся роликов удовлетворяют условию

ΔD ≥ 0,2dвал

где

ΔD = dт.р.- dс.в.

dвал диаметр вала;

dт.р. диаметр тянущего ролика;

dс.в. диаметр ролика свободного вращения.

Кроме того, в способе изготовления гнутых профилей, по крайней мере, на части длины валков одного технологического перехода между парами совместно работающих роликов, формующих две ближайшие противоположные горизонтальные полки основных гофров, одна из которых снабжена дополнительным гофром, может быть расположена пара совместно работающих роликов, формующих двойные уступообразные перегибы на боковых наклонных стенках гофров и имеющих сложносопряженную рабочую поверхность, составленную из конической и тороидальной части различных диаметров, при этом ролик меньшего диаметра может быть выполнен свободно вращающимся, а большего диаметра тянущим.

Лист могут последовательно пропускать через 23 технологических перехода, а гофры формуют последовательно набором тянущих и свободно вращающихся роликов, параметры и взаимное расположение которых могут обеспечивать конечную амплитуду гофирования до 72 78 мм.

Поставленная задача решается также тем, что в профилегибочном стане, содержащем ряд последовательно установленных рабочих клетей с верхними и нижними валами, на которых установлены образующие калибры валки, выполненные из сменных тянущих и опорных роликов, в том числе свободно вращающихся, и/или дистанционных втулок, по крайней мере, в одной клети пара совместно работающих валков имеет, по крайней мере, на части длины систему пар взаимно ответных роликов, один из которых в каждой из этих пар посажен на валу через подшипник со свободным вращением, а другой жестко зафиксирован на ответном валу и выполнен тянущим, при этом тянущий и свободно вращающийся ролики размещены в каждой смежной паре на противоположных валах, тянущие ролики смежных пар имеют различную ширину рабочей поверхности, а диаметры рабочих поверхностей тянущего и свободно вращающегося роликов удовлетворяют условию

ΔD ≥ 0,2dвал

где

ΔD = dт.р.- dс.в.

dвал диаметр вала;

dт.р. диаметр тянущего ролика;

dс.в. диаметр свободно вращающегося ролика.

Стан также может содержать 23 клети, при этом параметры и взаимное расположение элементов валков при последовательном нарастании от клети к клети диаметров формующих роликов могут обеспечивать, по крайней мере, не выходных клетях частичное взаимное радиальное перекрытие расстояния между осями смежных образующих рабочую пару валков на величину до 72 78 мм.

Изобретение соответствует условиям патентоспособности по новизне, изобретательскому уровню и промышленной применимости, т.к. обеспечивает одновременно расширение диапазона профилеобразования по высотам и сочетаниям гофров при улучшении качества изделия за счет повышения сохранности защитного слоя при широких допусках колебания толщины исходного листа, при этом профилегибочный стан менее материалоемок, а разработанная технология обеспечивает снижение энергозатрат.

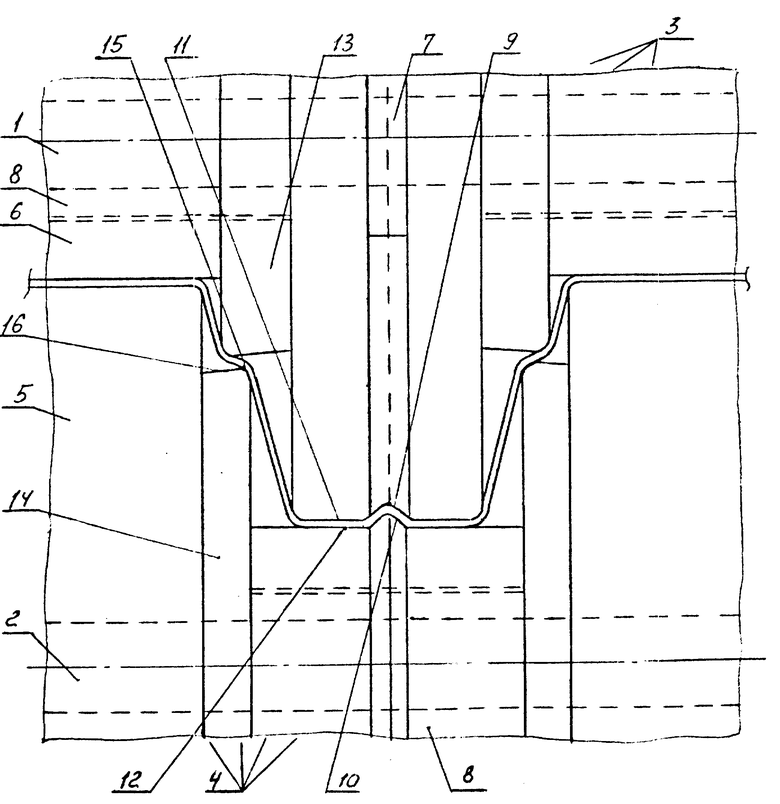

На чертеже изображен фрагмент клети профилегибочного стана.

Устройство содержит верхний 1 и нижний 2 валы. На валах 1 и 2 установлены валки 3 и 4. Валки 3 и 4 состоят из сменных тянущих роликов 5, роликов свободного вращения 6 и дистанционных втулок 7. Ролики свободного вращения 6 посажены на валы 1 и 2 через подшипники 8. Кроме роликов 5 и 6, имеющих цилиндрические формующие поверхности 11 и 12, валки содержат сменные пары роликов 13 и 14, формующие поверхности которых выполнены составными из кольцевых фрагментов тороидальной 15 и конической формы 16.

Один из роликов 13 и 14 может быть тянущим, а другой свободно вращающимся. Способ осуществляют путем пропускания формуемого листа через клетки профилегибочного стана, в которых часть роликов выполнена тянущими, а часть свободно вращающимися. При этом ролики 13 и 14 формуют на наклонных стенках гофров уступы жесткости. На первом переходе начинают формовать центральный гофр, в следующем переходе углубляют центральный гофр и начинают формовать смежные с ним симметрично расположенные гофры, затем углубляя уже имеющиеся формуют смежные с упомянутыми и т.д. до достижения требуемого количества и глубины гофров.

Например, для реализации способа берут исходную заготовку шириной 1250 мм, толщиной 0,8 из стали 3 с цинковым или алюмоцинковым покрытием. Пропусканием через 23 технологических перехода получают профиль 4 гофрами, имеющими уступы жесткости на наклонных станках. При этом получают гофрированный лист с улучшенной сохранностью защитного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105623C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Профилегибочный стан | 1990 |

|

SU1736657A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПРОФИЛЕЙ, ПРОФИЛИРУЮЩИЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И РАЗМАТЫВАТЕЛЬ РУЛОНОВ МЕТАЛЛА | 2006 |

|

RU2314173C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2003 |

|

RU2243841C1 |

| Способ гибки гофрированных деталей и профилегибочный стан для его осуществления | 1984 |

|

SU1237274A1 |

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| ПРОФИЛЕГИБОЧНЫЙ БЛОК | 2002 |

|

RU2222401C2 |

Изобретение используется в строительной промышленности для изготовления профилированных настилов, преимущественно из стали или сплавов с защитным покрытием. Сущность изобретения заключается в том, что формуемый лист пропускают через ряд клетей профилегибочного стана, содержащих валки с установленными на них тянущими опорными, в том числе свободно установленными, роликами и/или дистанционными втулками. 2 с. и 3 з.п.ф-лы, 1 ил.

ΔD ≥ 0,2dвал,

где ΔD = dт.р.-dc.в.;

dв а л диаметр вала;

dт . р . диаметр тянущего ролика;

dс . в диаметр ролика свободного вращения.

ΔD ≥ 0,2dвал,

где ΔD = dт.р.-dс.в.;

dв а л диаметр вала;

dт . р диаметр тянущего ролика;

dс . в . диаметр свободного вращающего ролика.

| Униполярная машина постоянного тока | 1952 |

|

SU97411A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1998-02-27—Публикация

1993-03-03—Подача