Предлагаемое изобретение относится к прокатному оборудованию и может быть использовано при производстве оцинкованных гофрированных листовых профилей.

Такие профили изготавливаются на многоклетевых станах дуо, т.е. содержащих двухвалковые рабочие (формующие) клети, в которых производится последовательное формоизменение полосовой заготовки путем постепенной подгибки ее элементов до заданного поперечного сечения. Наибольшее распространение получили многоклетевые профилегибочные станы с непрерывным и комбинированным процессами, особенности которых достаточно подробно описаны, например, в книге под ред. И.С.Тришевского “Производство гнутых профилей (оборудование и технология)”, М., “Металлургия”, 1982, с.71-78 и 83-90. Как правило, первая клеть стана - задающая, с гладкими (цилиндрическими) валками, а последующие клети - формующие, с калиброванными валками, и между клетями установлены вертикальные (центрирующие) ролики.

Известен стан для холодного профилирования, имеющий пару валков, формующих в поперечном (по ширине полосовой заготовки) направлении, пару промежуточных продольно формующих (по длине полосы) валков и пару дополнительных валков для подгибки кромок полосы (см. пат. США №4176539, кл. В 21 D 5/06 от 16.03.78). Однако этот стан непригоден для формовки гофрированных листов из-за слишком малого числа клетей.

Известен также профилегибочный стан для формовки гофрированных оцинкованных листов, у которого станины выполнены в виде замкнутых прямоугольных рам со съемными верхними траверсами с размещенными в них нажимными винтами (см. пат. РФ №2071851, кл. В 21 D 5/06 от 24.11.94). Недостатком такого стана является привод всех нижних валков, что при профилировании рулонной полосы, находящейся одновременно во всех клетях, может привести к травмированию поверхности оцинкованной стали.

Наиболее близким аналогом к заявляемому объекту является профилегибочный стан, описанный в книге А.П.Чекмарева и В.Б.Калужского “Гнутые профили проката”, М., “Металлургия”, 1974, с.21.

Этот стан содержит последовательно установленные задающую клеть с цилиндрическими валками, формующие клети дуо и пары вертикальных центрирующих роликов и характеризуется тем, что эти ролики установлены во всех межклетевых промежутках, а привод всех валков осуществляется через комбинированные шестеренные клети и универсальные шпиндели. Недостатком известного стана являются повышенные производственные затраты и неприемлемость его для изготовления качественных гофрированных листовых профилей из оцинкованной стали.

Действительно, при наличии в клети обоих (верхнего и нижнего) приводных валков становится неизбежным взаимное проскальзывание вращающегося инструмента (валка) и движущейся с постоянной скоростью формуемой полосы, так как окружная скорость валка изменяется по высоте получаемого гофра (чем больше высоты гофра, тем больше разность скоростей профиля и инструмента). В результате этого дополнительно расходуется энергия из-за трения скольжения, а на поверхности профиля (особенно - оцинкованного) появляются риски и царапины.

Технической задачей настоящего изобретения является снижение производственных затрат (в том числе - за счет уменьшения расхода электроэнергии) и повышение качества профилей.

Для решения этой задачи у профилегибочного стана, содержащего последовательно установленные первую задающую клеть с цилиндрическими валками, формующие клети дуо и пары вертикальных центрирующих роликов, клети объединены в блоки по 3...5 в каждом и установлены на общей фундаментной плите блока, вертикальные центрирующие ролики и дополнительные одно или два тянущих устройства поочередно установлены между блоками, при этом полноприводной выполнена только первая задающая клеть, все четные и последняя формующие клети имеют приводные нижние и холостые верхние валки, а нечетные клети выполнены с двумя холостыми валками; бочки валков первой задающей клети могут выполняться гуммированными, а перед этой клетью может быть установлено дополнительное центрирующее устройство.

Сущность заявляемого технического решения состоит в том, что для протяжки формуемой полосы через калибры стана используется минимум приводных валков (нижних четных клетей), а основное тянущее усилие создают первая задающая клеть и дополнительные тянущие устройства. Как показала опытная проверка (см. ниже) это позволяет существенно снизить требуемую мощность привода стана (почти на порядок) и практически полностью устранить травмирование поверхности профилей в силу вышеназванных причин.

Кроме того, объединение формующих клетей в блоки значительно ускоряет настройку стана и операцию перевалки (при износе валков или переходе на другой профилеразмер), а также обслуживание стана, что, наряду с уменьшением мощности привода, дает существенное снижение производственных затрат.

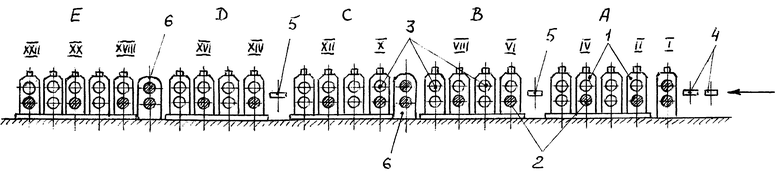

Схема предлагаемого профилегибочного стана показана на чертеже (стрелка - движение полосы).

Формующие клети 1 стана объединены в блоки А...Е, из которых (на чертеже) - А, В, С и D содержат по 4 клети каждый, а блок Е - пять клетей. Нижние валки 2 четных клетей II...XX и последней приводные (заштрихованы); все верхние валки 3 (кроме I клети) - холостые. I клеть стана имеет оба приводных валка и перед ней при необходимости может устанавливаться центрирующее устройство 4.

Между блоками А и В, С и D установлены вертикальные ролики 5, а между блоками В и С, D и Е размещены тянущие устройства 6. С целью максимального удешевления стана и упрощения его эксплуатации наиболее целесообразно использование цепного привода, апробированного на уже существующих станах (см., например, сб. трудов III конгресса прокатчиков, Липецк, 1999 г., с.491-494).

На входе в стан следует создавать максимальное тянущее усилие (из-за малой высоты и небольшого числа формуемых гофров во II клети перепад скоростей валков не играет роли) и поэтому клеть, расположенная сразу за первой задающей, т.е. четная II, имеет привод нижнего валка.

Опытную проверку предлагаемого стана осуществляли в ЗАО “Комплекс глубокой переработки” (“КГП”) и листопрокатном цехе №7 ОАО “Магнитогорский меткомбинат”. Стан для формовки оцинкованных полос толщиной 0,5...1,5 мм и шириной 400...1250 мм имел 22 клети (I - задающая) и два тянущих устройства, а формующие клети были объединены в 5 блоков (см. фиг.1). Тянущие устройства содержали по два горизонтальных и четыре вертикальных ролика, причем оба горизонтальные ролики - приводные. Максимальная высота формовки - 115 мм, скорость профилирования - 0,3...0,5 м/с, мощность привода - 80 кВт.

Работу опытного стана сравнивали с работой профилегибочного стана “0,5-2,5”, аналогичного стану, выбранному в качестве ближайшего аналога. Затраты на производство у заявляемого стана были ниже, чем у известного на 35...50% (при одинаковом сортаменте профилей), а выход оцинкованных гофрированных листов I сорта составил 98,5...99,5% (у известного - не более 94%).

При проверке было также установлено, что для профилирования полос минимальной толщины (0,5...0,7 мм) целесообразно использовать в задающей клети гуммированные валки, а перед этой клетью желательно устанавливать дополнительное центрирующее устройство, содержащее 4...6 вертикальных роликов.

Уменьшение числа клетей в блоке до двух удлиняет операцию перевалки и затрудняет настройку стана, а при числе клетей более пяти количество центрирующих вертикальных роликов может оказаться недостаточным (поперечное смещение формуемых оцинкованных полос в калибрах совершенно недопустимо).

Технико-экономические расчеты, выполненные в Центральной лаборатории контроля ОАО “ММК” показали, что стоимость предлагаемого стана меньше известного примерно в 3 раза, а получаемая прибыль от реализации готовой продукции выше, в среднем, на 30%.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленных целей и его преимущества перед известным объектом.

Пример конкретного выполнения

Профилегибочный стан, для производства преимущественно оцинкованных гофрированных листов, использует заготовку толщиной 0,5...1,5 мм и шириной 400...1250 мм.

Стан содержит 28 клетей (I - задающая), из которых все четные формующие клети - с приводом только нижнего валка, а нечетные клети - с обоими холостыми валками. Задающая клеть имеет два цилиндрических гуммированных валка и перед нею установлено 4-х роликовое центрирующее устройство.

Клети объединены в 6 блоков по 4 клети и один блок содержит 3 клети. Между IX-X и XVII-XVIII клетями установлены тянущие устройства, а между 1-2, 3-4 и 5-6-7 блоками - вертикальные центрирующие ролики.

Максимальная высота формовки (гофра) - 115 мм, скорость профилирования - 0,3...0,5 м/с, мощность цепного привода - 90 кВт.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2244604C1 |

| Универсальный профилегибочный прокатный стан | 2023 |

|

RU2822916C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 2002 |

|

RU2220017C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2256525C1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113307C1 |

| ТЯНУЩЕЕ УСТРОЙСТВО ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2254953C1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ ЛЕГКОГО ТИПА | 1997 |

|

RU2118214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 2006 |

|

RU2330741C2 |

Изобретение относится к прокатному производству. Профилегибочный стан, преимущественно для производства оцинкованных гофрированных листов, содержит последовательно установленные первую задающую клеть с цилиндрическими валками, формующие клети дуо и пары вертикальных центрирующих роликов. Формующие клети объединены в блоки по 3...5 в каждом и установлены на общей фундаментальной плите блока. Вертикальные центрирующие ролики и дополнительные одно или два тянущих устройства поочередно установлены между блоками. При этом полноприводной выполнена только первая задающая клеть. Все четные и последняя формующие клети имеют приводные нижние и холостые верхние валки, а нечетные клети выполнены с двумя холостыми валками. Достигается снижение производственных затрат и повышение качества профилей. 2 з.п. ф-лы, 1 ил.

| ЧЕКМАРЕВ А.П., КАЛУЖСКИЙ В.Б., Гнутые профили проката, Москва, Металлургия, 1974 г., с.21 | |||

| Профилегибочный стан | 1982 |

|

SU1097409A1 |

| Непрерывный профилегибочный стан | 1986 |

|

SU1362538A1 |

| ПРОФИЛЕГИБОЧНАЯ МАШИНА | 1998 |

|

RU2134173C1 |

| US 4176539 А, 04.12.1979. | |||

Авторы

Даты

2005-01-10—Публикация

2003-09-01—Подача