Изобретение относится к области обработки металлов давлением и может быть использовано на металлургических заводах для прессования профилей, например труб.

Известен прутковопрофильный одноходовой пресс с механизмом подъема пресс-штемпеля и механизмом загрузки заготовок (Шур И.А. Технологическое оборудование для прессования металлов. М.: Металлургия, 1983, с.53, рис.26). Загрузка заготовки производится при снятом и выведенном из зоны прессования пресс-штемпеле. Для прессования полых профильных изделий, в т. ч. труб, на пресс-штемпель устанавливается съемная игла с пресс-шайбой в сборе. При этом масса пресс-штемпеля, в зависимости от развиваемого усилия пресса, превышает массу установленной на нем сборочной единицы в 5-10 раз и более. Для крепления пресс-штемпеля в держателе прессующей траверсы выполнен подковообразный паз, в который сверху устанавливается пресс-штемпель с центрирующим кольцом, держатель прижимается к прессующей траверсе шпильками и одновременно поджимает пресс-штемпель через кольцо к траверсе. Для отсоединения пресс-штемпеля необходимо ослабить гайки шпилек. В креплении данного узла используются также конические втулки со шпильками и гайками.

Недостатком этой конструкции является то, что данное изобретение становится труднореализуемым при изготовлении крупногабаритных полых изделий на прессах с усилием более 2000 т, т.к. суммарная масса пресс-штемпеля и установленных на нем пресс-шайбы и съемной иглы значительно возрастает. Например, на прессе усилием 3150 т масса пресс-штемпеля составляет около 1200 кг, пресс-шайбы - 50 кг и съемная игла – 70 кг. Снятие пресс-штемпеля в сборе с иглой и пресс-шайбой, вывод его из зоны прессования, а затем установка на прессующую траверсу требует многочисленных вспомогательных операций, таких как захват сборки механизмом подъема пресс-штемпеля, ослабления гаек на шпильках крепления, снятие с оси прессования, вывод из зоны прессования, возврат, центрирование и крепление пресс-штемпеля. Время, затрачиваемое на эти операции, при росте массогабаритных характеристик сборки увеличивается, что снижает производительность пресса и, что самое главное, лимит времени для установки и крепления пресс-штемпеля на прессующую траверсу, который определяется временем остывания заготовки после загрузки в контейнер пресса, оказывается недостаточным.

Известен прутковопрофильный пресс (Шур И.А. Технологическое оборудование для прессования металлов. - М.: Металлургия, 1983, с.7-15, рис.1) - прототип. Пресс содержит станину, на направляющих которой смонтированы передняя и задняя поперечина, прессующая траверса с фиксируемым по оси прессования пресс-штемпелем, связанная с рабочим цилиндром, контейнеродержатель с контейнером для размещения заготовки. Недостатком этой конструкции является то, что максимальная возможная длина прессуемой заготовки при прессовании профилей ограничена половиной длины хода плунжера рабочего цилиндра пресса (двухходовой пресс) или промежутком между поверхностью пресс-шайбы и торцевой поверхностью контейнера. Что соответственно накладывает ограничение на массовые и весовые габариты прессуемых изделий. При мелкосерийном и серийном производстве и широкой номенклатуре изделий, имеющих большой разброс по размерам изделий, экономически не выгодно использовать пресс с большим ходом рабочего цилиндра, т.к. его максимальные возможности будут использованы эпизодически.

Задачей, на решение которой направлено заявленное изобретение, является:

- расширение технологических возможностей пресса при прессовании труб и прутков в мелкосерийном производстве,

- снижение основных производственных затрат на приобретения оборудования,

- уменьшение эксплуатационных затрат.

Техническим результатом, достигаемым при применении изобретения, является:

- расширение технического потенциала пресса (реализуется возможность загрузки заготовок, имеющих большую на 10-40% длину), а следовательно, изготовление изделий с большими массовыми и габаритными характеристиками,

- уменьшение номенклатуры основного производственного оборудования, производственных площадей, энергозатрат и трудовых ресурсов.

Указанный технический результат достигается тем, что горизонтальный гидравлический пресс, содержащий станину с направляющими, контейнеродержатель с контейнером, главный цилиндр, прессующую траверсу, несущую пресс-штемпель, фиксируемый по оси прессования, с установленными на нем съемной иглой и пресс-шайбой и механизм подачи заготовок, пресс снабжен механизмом перемещения прессового инструмента обеспечивающим захват съемной иглы и пресс-шайбы в сборе, возможность вращения сборки вокруг оси прессования, снятия и вывода ее из зоны прессования с последующим возвращением и установкой съемной иглы и пресс-шайбы на пресс-штемпеле.

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид прутковопрофильного пресса (инструмент в исходном положении).

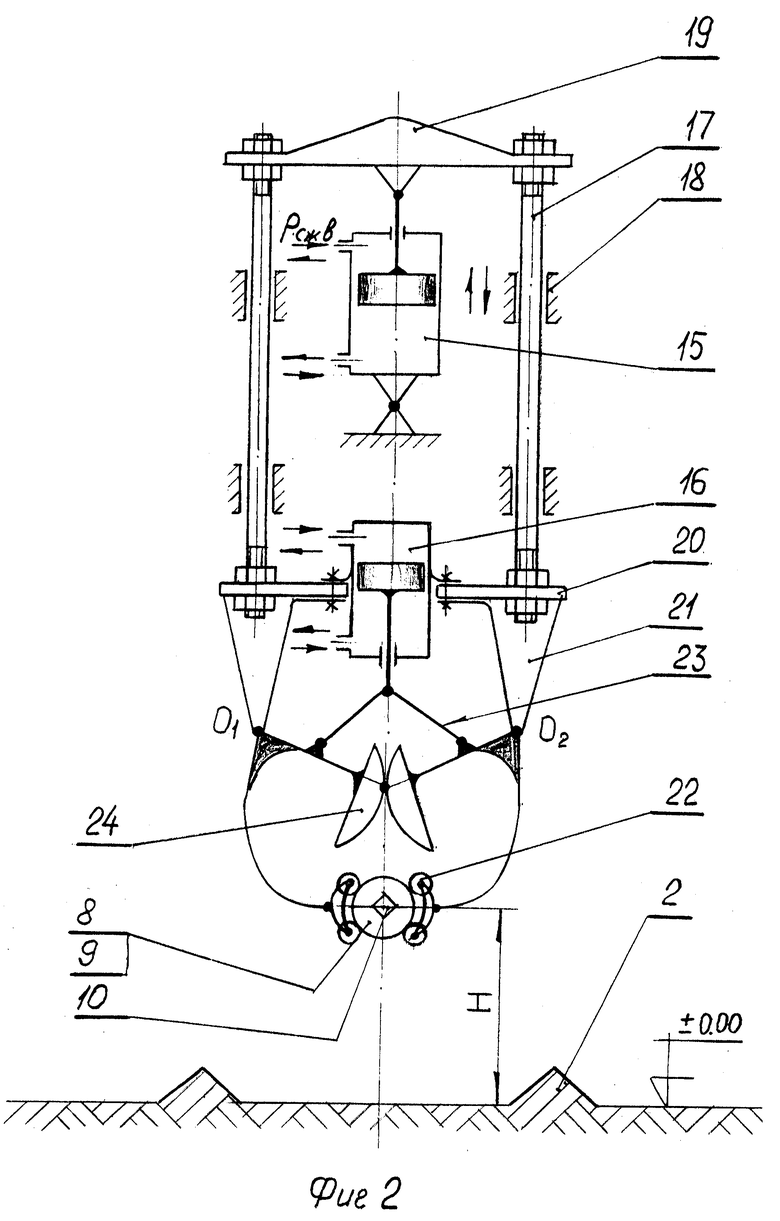

На фиг.2 чертежа изображен механизм перемещения прессового инструмента с механизмом захвата съемной иглы с пресс-шайбой.

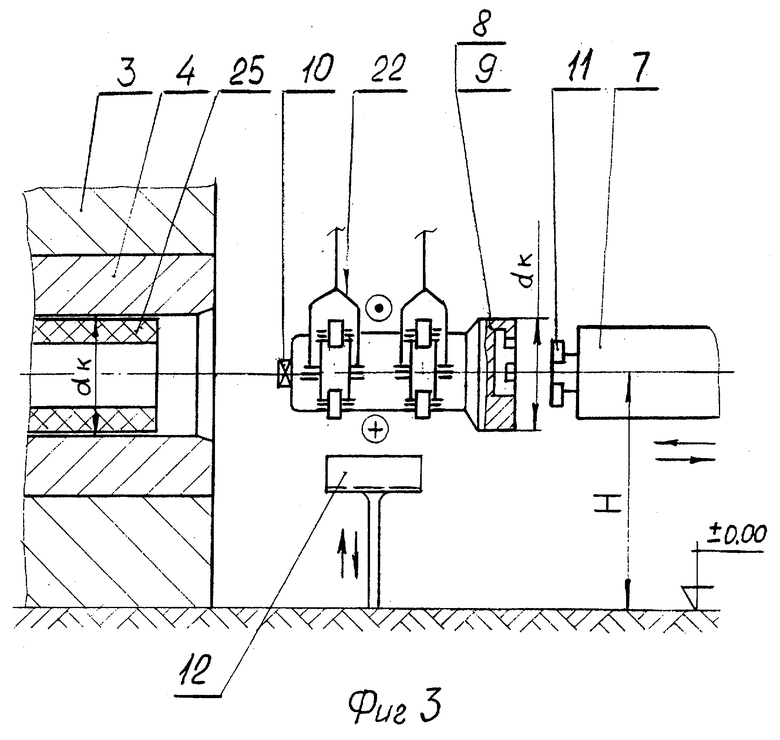

На фиг.3 изображен прутковопрофильный пресс в процессе установки (снятия) прессового инструмента.

Трубопрофильный пресс содержит станину 1 с направляющими 2, контейнеродержатель 3 с контейнером 4, главный цилиндр 5, прессующую траверсу 6, несущую пресс-штемпель 7 с установленными на нем съемной иглой 8 и пресс-шайбой 9. На торце пресс-иглы выполнен четырехгранный хвостовик 10. Пресс-шайба посредством быстросъемного кулачкового механизма 11 крепится к пресс-штемпелю. Пресс снабжен механизмом подачи заготовок 12 и механизмом перемещения прессового инструмента 13.

Механизм перемещения прессового инструмента закреплен с помощью кронштейна 14 на контейнеродержателе и включает пневмоцилиндры 15 и 16, штанги 17, закрепленные в направляющих 18. На штангах закреплены две траверсы: верхняя 19 и нижняя 20. К нижней траверсе крепится механизм захвата 21, включающий четыре самоустанавливающихся роликовых захвата 22 с механическим приводом 23, состоящим из системы тяг, шарниров и зубчато-модульных синхронизаторов хода 24.

Трубопрофильный пресс работает следующим образом. В исходном положении пресс-штемпель 7 с установленными на нем съемной иглой 8 и пресс-шайбой 9 находятся в крайнем заднем положении, а механизм захвата 21 в крайнем верхнем положении. В начале цикла механизм захвата под воздействием пневмоцилиндра 15 опускается вниз, после чего пневмоцилиндр 16 через тяги осуществляет привод роликовых захватов 22, которые обхватывают и удерживают иглу 8 с пресс-шайбой 9. За квадратный хвостовик 10 игла и пресс-шайба вручную поворачивают вокруг оси до момента выхода кулачков механизма 11 из взаимного зацепления. Затем механизм захвата вместе с прессовым инструментом перемещается в верхнее положение, освобождая зону прессования. После этого в зону прессования механизмом подачи заготовок 12 подается заготовка 25, которая затем транспортируется в контейнер пресса. Механизм захвата возвращает инструмент на ось прессования и производится его крепление на пресс-штемпель 7 в обратном порядке. Точность выведения прессового инструмента обеспечивается зубчато-модульным синхронизатором хода 24. Механизм перемещения прессового инструмента возвращается в верхнее положение. Производится прессование изделия, затем цикл повторяется.

При необходимости пресс-инструмент снимается и подается на ось пресса с помощью механизма подачи заготовок (технологический нагрев, смена инструмента и т.д.).

Таким образом, в предлагаемой конструкции, при сохранении тех же габаритов, значительно расширяются возможности пресса по изготовлению труб и прутков, имеющих длины на 10-40% больше по сравнению с изделиями, изготовляемыми на прессе, взятом за прототип.

Кроме того, значительно снижается трудоемкость подготовительных операций, повышается культура производства и безопасность работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| Устройство для обратного прессования тонкостенных труб | 1969 |

|

SU306681A1 |

| СПОСОБ ВЫВЕРКИ И КОНТРОЛЯ СООСНОСТИ ПРЕССОВОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234386C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

| Горизонтальный гидравлическийТРубОпРОфильНый пРЕСС | 1979 |

|

SU820963A1 |

| Прутково-профильный пресс | 1958 |

|

SU117619A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано на металлургических заводах для прессования профилей, например труб. Пресс содержит станину с направляющими, контейнеродержатель с контейнером, главный цилиндр, прессующую траверсу, несущую пресс-штемпель, и механизм подачи заготовок. Пресс-штемпель фиксируется по оси прессования, и на нем установлены съемная игла и пресс-шайба. Пресс снабжен механизмом перемещения прессового инструмента. Механизм обеспечивает захват съемной иглы и пресс-шайбы в сборе, вращение сборки вокруг оси прессования, снятие и вывод ее из зоны прессования с последующим возвращением и установкой съемной иглы и пресс-шайбы на пресс-штемпеле. В результате обеспечивается расширение технологических возможностей пресса, снижение производственных и эксплуатационных затрат. 3 ил.

Горизонтальный гидравлический прутковопрофильный пресс, содержащий станину с направляющими, контейнеродержатель с контейнером, главный цилиндр, прессующую траверсу, несущую пресс-штемпель, фиксируемый по оси прессования, с установленными на нем съемной иглой и пресс-шайбой, и механизм подачи заготовок, отличающийся тем, что он снабжен механизмом перемещения прессового инструмента, обеспечивающим захват съемной иглы и пресс-шайбы в сборе, возможность вращения сборки вокруг оси прессования, снятия и вывода ее из зоны прессования с последующим возвращением и установкой съемной иглы и пресс-шайбы на пресс-штемпеле.

| ШУР И.А | |||

| Технологическое оборудование для прессования металлов | |||

| М.: Металлургия, 1983, с.53, рис.26 | |||

| Горизонтальный прутковый пресс | 1953 |

|

SU100310A1 |

| Горизонтальный гидравлический пресс | 1975 |

|

SU550299A1 |

| ГОРИЗОНТАЛЬНЫЙ ТРУБОПРОФИЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2139158C1 |

| МЕХАНИЗМ РАСКЛАДКИ НИТЕВИДНОГО МАТЕРИАЛА | 1972 |

|

SU430025A1 |

Авторы

Даты

2005-07-20—Публикация

2003-11-18—Подача