Изобретение относится к обработке металлов давлением, точнее - к изготовлению бесшовных труб методом горячего прессования из дорогостоящих металлов и сплавов, в частности титановых.

Задачам производства бесшовных труб из данных сплавов посвящено значительное количество разработок, так как эта продукция в больших объемах применяется в авиакосмической, химической, атомной промышленности, специальной металлургии, а также широко используется в качестве заготовок деталей трубчатой формы в машиностроении. При этом горячее прессование вслед за прокаткой является наиболее распространенным способом изготовления бесшовных труб. Напряженное состояние металла при прессовании наиболее благоприятно для деформации - он испытывает всестороннее неравномерное сжатие, что значительно повышает пластичность металла и позволяет деформировать его без разрушения с очень высокими степенями обжатия. Это преимущество прессования перед другими способами обработки давлением наряду с рядом положительных технологических особенностей (возможностью получения профилей сложной формы, простотой инструмента, широким сортиментом, высоким качеством и точностью изделия и др.) предопределило широкое применение прессования в трубном производстве. В трубном производстве прессование применяют для прошивки слитков и заготовок в гильзы, а также для получения труб и полых профилей на прутковопрофильных и трубопрофильных прессах. Существенным прогрессом в производстве горячепрессованных труб явилось использование для получения полой заготовки под прессование метода горячей прошивки взамен механической обработки (сверления и расточки). При получении горячих труб прессованием прошивка осуществляется либо на отдельных прессах, либо совмещена в одном цикле с прессованием, но предшествует ему.

Известен способ получения в сплошной заготовке центрального отверстия сквозной прошивкой в контейнере с матрицей (А.П.Чекмарев, В.М.Друян. Теория трубного производства. - М.: Металлургия, 1976 г., стр.215-218), при которой различают следующие основные стадии:

- обратное истечение металла, возникающее в результате малой глубины проникновения деформации и незначительной величины контактных сил трения на поверхности заготовки;

- истечение металла через матрицу (или одновременное истечение через матрицу и в обратном направлении) при возрастании контактных сил трения металла по игле и стенкам контейнера, затрудняющее обратное истечение металла, начало образования в матрице пробки (отходов прошивки - выдры);

- срез непрошитой части заготовки (выдры) из-за большого сопротивления истечению металла из матрицы и уменьшения поверхности среза.

Главным недостатком приведенного способа являются большие потери дорогостоящего металла при срезе выдры, которые достигают от 2 до 12% и более (статистические данные при изготовлении прессованных труб из титановых сплавов).

Известен способ прессования труб, содержащий нагрев и подачу в контейнер заготовки и технологической шайбы из пластичного материала, выпрессовку трубы до образования пресс-остатка из материала технологической шайбы, удаление пресс-остатка из контейнера (Патент РФ №2184633, МПК В 21 С 23/08, дата публикации 02.10.2003.) - прототип.

Недостатком известного способа является повышенная трудоемкость, связанная с изготовлением технологических шайб и необходимостью наличия для этого станочного оборудования.

Задачей, на решение которой направлено заявленное изобретение, является снижение затрат при производстве прессованных труб из дорогостоящих материалов за счет повышения коэффициента использования металла и снижения трудозатрат при изготовлении технологических шайб.

Техническим результатом, достигаемым при осуществлении изобретения, является:

- исключение потерь дорогостоящего металла в процессе прошивки заготовки (за счет образования выдры из дешевого материала технологической шайбы);

- снижение затрат на изготовление технологических шайб путем последовательного использования одной и той же шайбы в операциях прошивки и прессования.

Решение поставленной задачи достигается тем, что в способе производства горячепрессованных труб, включающим загрузку нагретой заготовки сплошного сечения в контейнер, получение центрального отверстия сквозной прошивкой и последующее прессование трубы в зазор между иглой и матрицей с образованием пресс-остатка из материала технологической шайбы, перед загрузкой заготовки в контейнер устанавливают технологическую шайбу в виде диска, которая выполнена из материала, предел текучести которого при заданной температуре нагрева превышает предел текучести материала заготовки при температуре прессования, прошивка заготовки осуществляется с выпрессовкой металла заготовки в контейнер и образованием выдры из материала технологической шайбы, а перед прессованием трубы технологическую шайбу с полученным отверстием размещают между заготовкой и пресс-шайбой.

Осуществление "Способа производства горячепрессованных труб" иллюстрируется чертежами, на которых показано:

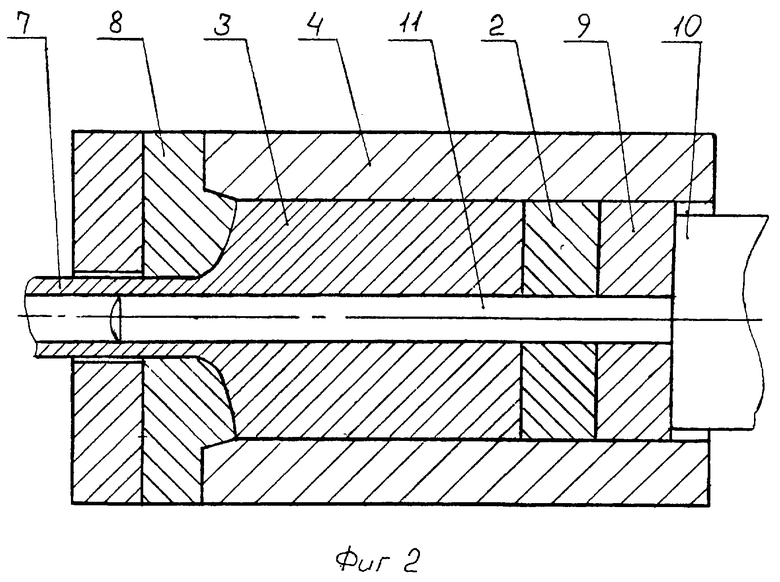

- фиг.1 - схема прошивки сплошной заготовки;

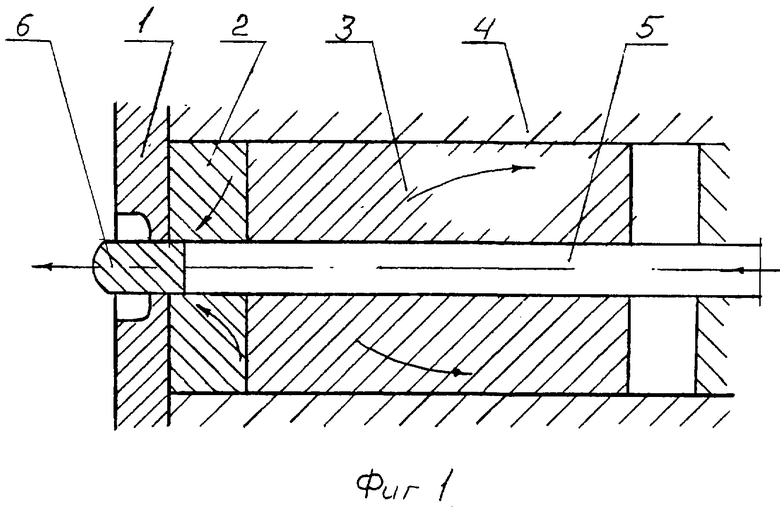

- фиг.2 - схема прессования трубы.

Изготовление труб по заявляемому способу осуществляется следующим образом.

Исходные заготовки получают разрезкой литых или деформированных круглых штанг. Заготовку под прессование нагревают до заданной температуры в индукционной, газовой или электропечи сопротивления.

Перед прессованием на торец матрицы 1 помещают технологическую шайбу в виде диска 2 (фиг.1). Нагретая заготовка 3 с нанесенной на поверхность смазкой загружается в контейнер 4. Прессующая траверса с закрепленным на ней пуансоном 5 перемещается до соприкосновения с заготовкой. При дальнейшем ходе прессующей траверсы пуансон совершает рабочий ход, осуществляет прошивку заготовки. По ходу прошивки вследствие того, что предел текучести материала заготовки при температуре прессования ниже предела текучести материала технологической шайбы, нагретой до заданной температуры, в начале процесса происходит обратное истечение металла заготовки в сторону контейнера. Далее при достижении пуансоном технологической шайбы начинает оформляться выдра 6. Прошивка заканчивается вытеснением в матрицу 1 отхода прошивки - выдры 6, образующегося из материала технологической шайбы, и введением пуансона в рабочий канал матрицы. После этого прессующая траверса пресса отводится, из контейнера извлекается прошитая заготовка и прошитый диск.

Перед началом прессования трубы 7 (фиг.2) в контейнер 4 на торец матрицы 8 подается прошитая заготовка 3, а между заготовкой и пресс-шайбой 9 помещается прошитая в предыдущей операции технологическая шайба 2. Пресс-штемпель 10 и игла 11 совместно совершают рабочий ход, и металл заготовки под воздействием пресс-штемпеля вытесняется в кольцевой зазор, образованный матрицей и иглой, формируя трубу 7. Прессование трубы заканчивается полной выпрессовкой материала заготовки из калибрующего участка матрицы и образованием пресс-остатка из материала технологической шайбы.

Промышленная применяемость заявленного способа для прессования короткомерных труб подтверждается следующим примером конкретного выполнения.

Горизонтальный пресс усилием 3150 тс. В соответствии с предлагаемым способом в контейнер помещается технологическая шайба из стали Ст3, имеющую в нагретом состоянии размеры ⊘279×55 мм, и заготовка из сплава титана ВТ6, имеющая в нагретом состоянии размеры ⊘277×350 мм, вес заготовки 93,5 кг. Затем ходом пресс-штемпеля подают пуансон, далее осуществляют прошивку отверстия ⊘133 мм в заготовке с образованием выдры из материала технологической шайбы. При прошивке заготовки по существующей технологии образуется выдра с переменным наружным диаметром, изменяющимся от ⊘137 мм на торце, обращенном к матрице, до ⊘133 мм на торце, контактирующем с прошивником, длиной 190 мм, вес стальной выдры ˜6,750 кг (в титановом эквиваленте 4,068 кг, или 4,3% от веса заготовки). После чего извлекается прессовый инструмент и выталкивается прошитая заготовка и прошитая технологическая шайба. Затем производится прессование трубы по схеме, приведенной выше, с образованием пресс-остатка из материала технологической шайбы. Полученная труба после охлаждения имеет размеры ⊘162×⊘130 мм, вес трубы после подрезки торцов равен 89,6 кг.

Предлагаемый способ производства позволяет минимизировать потери дорогостоящих металлов и сплавов при прессовании из них труб, кроме того, сокращаются затраты при производстве технологических шайб, используемых в данной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении бесшовных труб методом горячего прессования из дорогостоящих металлов и сплавов, в частности титановых. В контейнер перед загрузкой нагретой заготовки сплошного сечения устанавливают технологическую шайбу в виде диска. Шайбу выполняют из материала, предел текучести которого при заданной температуре нагрева превышает предел текучести материала заготовки при температуре прессования. В заготовке сквозной прошивкой получают центральное отверстие. Прошивку ведут с выпрессовкой металла в контейнер и с образованием выдры из материала технологической шайбы. Затем производят прессование трубы в зазор между иглой и матрицей с образованием пресс-остатка из материала технологической шайбы. Перед прессованием технологическую шайбу с полученным отверстием размещают между заготовкой и пресс-шайбой. В результате обеспечивается снижение затрат при производстве прессованных труб из дорогостоящих материалов за счет повышения коэффициента использования металла и снижения трудозатрат при изготовлении технологических шайб. 2 ил.

Способ производства горячепрессованных труб, включающий загрузку нагретой заготовки сплошного сечения в контейнер, получение центрального отверстия сквозной прошивкой и последующее прессование трубы в зазор между иглой и матрицей с образованием пресс-остатка из материала технологической шайбы, отличающийся тем, что перед загрузкой заготовки в контейнер устанавливают технологическую шайбу в виде диска, которая выполнена из материала, предел текучести которого при заданной температуре нагрева превышает предел текучести материала заготовки при температуре прессования, прошивку заготовки осуществляют с выпрессовкой металла заготовки в контейнер с образованием выдры из материала технологической шайбы, а перед прессованием трубы технологическую шайбу с полученным отверстием размещают между заготовкой и пресс-шайбой.

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| Инструмент для прессования труб | 1974 |

|

SU518246A1 |

| DE 3402777 A1, 28.02.1985 | |||

| Кантователь мешков | 1983 |

|

SU1098888A1 |

Авторы

Даты

2005-10-20—Публикация

2004-04-19—Подача