Изобретение относится к сварке, а именно к устройствам для наплавки внутренних цилиндрических поверхностей, и может быть использовано для электродуговой антикоррозионной наплавки под флюсом ленточными электродами внутренних цилиндрических поверхностей малых диаметров (патрубков) в энергетическом и нефтехимическом машиностроении.

Известна установка для наплавки внутренних цилиндрических поверхностей (авт. свид. №1542724, В 23 К 9/04), в котором штанга со сварочной головкой установлена с возможностью продольного перемещения, а механизм ее перемещения относительно изделия выполнен в виде опорных роликов сварочной головки, которые развернуты под углом к оси штанги.

Кроме того, известна наплавка внутренней поверхности труб малого диаметра при помощи проволочного электрода под слоем флюса и устройство для ее осуществления (журнал "Welding Journal", №8, 1989, "Weld Surfacing of Small Pipe Interiors", стр.29-30). Система оборудования, получившая название "Москито", является миниатюризацией системы, созданной для наплавки труб большой длины. Она может выполнять наплавку под флюсом внутренних поверхностей труб диаметром от 2 до 4 дюймов (от 50 до 100 мм).

Установка представляет собой водоохлаждаемую систему для электродуговой наплавки под флюсом с подающим механизмом толкающего типа. Сварочная проволока проходит по каналу, расположенному внутри консоли наплавочной головки, в то время как по другому каналу в зону сварки поступает сварочный флюс.

Недостатком устройства является низкая производительность наплавки, повышенная доля участия основного металла в наплавленном из-за высокой плотности тока при наплавке проволочным электродом, что требует увеличения количества наплавляемых слоев, кроме того, износ токосъемного мундштука в процессе наплавки не гарантирует постоянный контакт сварочной проволоки с токосъемным мундштуком, что приводит к ухудшению стабильности режима сварки и качества наплавляемого покрытия.

Наиболее близким техническим решением к предлагаемому изобретению по совокупности существенных признаков является конструкция сварочной головки для наплавки внутренней поверхности труб малого диаметра ленточным электродом под слоем флюса (заявка 59-61570, Япония, В 23 К 9/04), которая позволяет производить наплавку валиков вдоль образующей цилиндрической поверхности трубы. Подающий механизм толкающего типа осуществляет подачу ленты внутри устройства. В процессе выполнения наплавки лента проходит сквозь токоподводящий мундштук, выполненный в виде двух изогнутых губок, одна из которых является неподвижной, а вторая - подвижной с возможностью жесткого поджатия к первой на выходе из токоподводящего мундштука.

Недостатками указанного устройства является высокое требование к качеству обрезки краев используемой ленты в связи с тем, что канал, по которому проходит лента, и токоподводящий мундштук выполнены в виде прямоугольной щели между двух пластин. Кроме того, поджатие ленты подвижной губкой к неподвижной части токоподводящего мундштука осуществляется без подпружинивания, что затрудняет подачу ленты на большое расстояние внутри наплавляемой трубы из-за увеличения сопротивления подаче ленты и может привести к ее деформации или проскальзыванию в подающем механизме. В результате ухудшается стабильность процесса наплавки и качество наплавляемого покрытия.

Задачей заявляемого изобретения является повышение производительности процесса наплавки, расширение технических возможностей наплавочной головки, повышение стабильности подачи ленты и улучшение качества наплавляемого покрытия за счет оптимизации элементов конструкции.

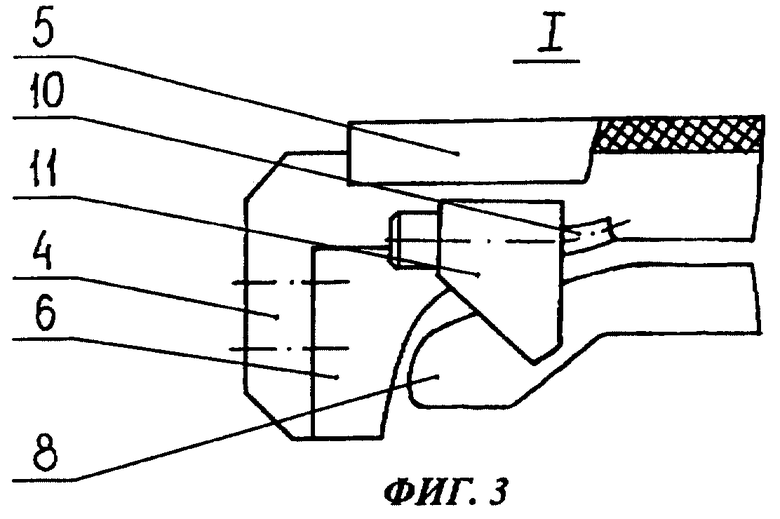

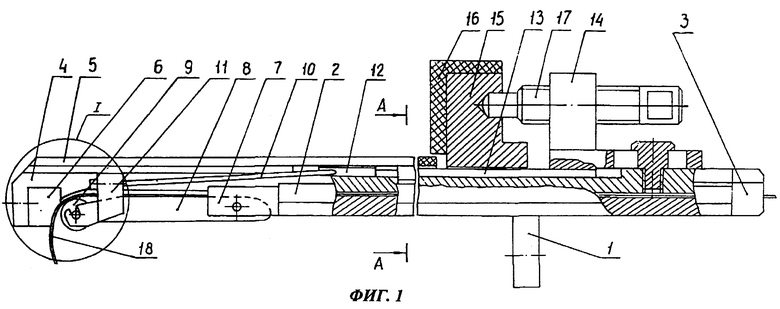

Поставленная задача решается тем, что в устройстве для ленточной наплавки цилиндрических отверстий малых диаметров - наплавочной приставке, содержащей токоподводящую консоль, выполненную с каналом для прохождения ленты, на выходе которой расположен токоподводящий мундштук, согласно изобретению, канал для прохождения ленты выполнен прямоугольной формы с профилированной рабочей поверхностью, на выходе из которого установлено поджимное устройство. При этом ширина рабочей поверхности токоподводящего мундштука и поджимного устройства меньше ширины подаваемого материала. Поджимное устройство может быть выполнено в виде ролика поджимного, вращающегося в процессе наплавки, либо в виде поджимной пластины, рабочая поверхность которой имеет скругленную форму. Для дальнейшего снижения усилия торможения ленты на участке от места ее перегиба при выходе из направляющего канала консоли приставки до нижней линии контакта с токосъемным мундштуком в заявляемом изобретении поверхности контакта ленты с токосъемным мундштуком и поджимным устройством разнесены на разные уровни: поверхность контакта поджимного устройства с лентой расположена выше уровня поверхности контакта токосъемного мундштука с лентой. При этом поджимное устройство одновременно выполняет функции изгиба ленты и обеспечения ее плотного контакта с нижележащей контактной поверхностью токосъемного мундштука. Плотность и площадь контакта ленты с токосъемным мундштуком регулируется усилием поджатия поджимного устройства к ленте за счет силы натяжения натяжного троса.

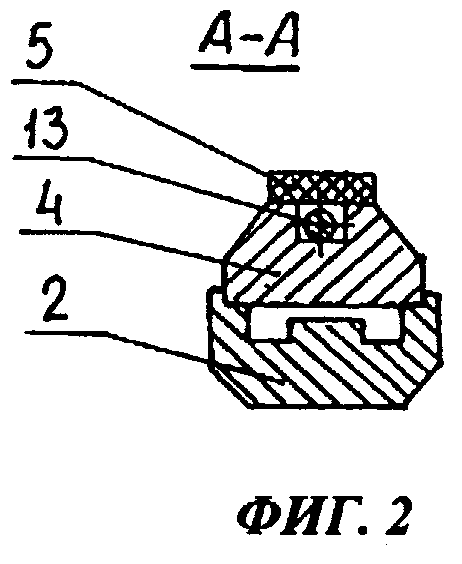

Заявляемое устройство поясняется следующими графическими материалами, где на фиг.1 представлена приставка для наплавки, контактная рабочая часть поджимного устройства которого выполнена в виде ролика, на фиг.2 - форма канала для прохождения ленты, на фиг.3 - вариант выполнения поджимного устройства в виде поджимной пластины с рабочей поверхностью скругленной формы.

Приставка для наплавки состоит из следующих основных узлов: кронштейна 1, при помощи которого устройство крепится к механизму подачи сварочной ленты и соединенного с направляющим каналом 2, внутри которого движется сварочная лента. С торцом направляющего канала 2 со стороны подающего механизма соединен входной ограничитель 3, с противоположной стороны канала 2 установлены ограничители боковые 7, а сверху канала 2 - токопроводящая шина 4, сверху которой прикреплена изолирующая накладка 5 для предотвращения замыкания токопроводящих частей головки с верхней частью наплавляемого изделия. С торцевой части токопроводящей шины 4 со стороны выхода ленты из наплавочной приставки закреплен съемный токопроводящий мундштук 6. На оси, проходящей через боковые ограничители, закреплен рычаг 8, а на нем - ограничитель выходной 11 и сменный поджимной ролик 9, вставляемый в пазы рычага 8. Стропы 10 через отверстия ограничителя 11 соединены со сцепкой 12, которая через натяжной трос 13 связана с ползуном 14. В резьбовое отверстие ползуна 14 вставлен винт нажимной 17, для ограничения передвижения которого сверху токопроводящей шины 4 прикреплен упор 15с изолятором 16.

Работает устройство следующим образом.

Приставка для наплавки при помощи кронштейна 1 прикреплена на подающем механизме толкающего типа. Наплавочную ленту сплошного сечения 18 подают в направляющий канал 2, входная часть которого для предотвращения износа и заклинивания ленты при ее перекосе имеет ограничитель входной 3. Проходя по каналу, образуемому направляющим каналом 2 и токоподводящей шиной 4, лента для улучшения скольжения и предотвращения заклинивая, ограничивается боковым ограничителем 7, к которому на оси крепится рычаг 8. При вкручивании винта нажимного 17 в резьбовую часть ползуна 14, винт 17 не перемещается, так как его торец упирается в неподвижный упор 15, движение передается ползуну 14, жестко соединенному с натяжным тросом 13, который, двигаясь вслед за ползуном 14 через сцепку 12 и стропы 10, поднимает рычаг 8, а вместе с ним ролик 9, обеспечивая необходимое усилие поджатая ленты к вкладышу токосъемному 6, что обеспечивает надежный контакт ленты 18 с вкладышем токосъемным 6, а также требуемый угол выхода ленты из приставки для наплавки. Подключение токопровода от одной из клемм источника питания к наплавочной приставке производится непосредственно к токопроводящей шине 4. Для предотвращения замыкания токоведущих частей приставки, находящихся под напряжением во время наплавки, сверху токопроводящей шины 4 крепится изолирующая накладка 5, а к торцу упора - изолятор 16.

Использование данной приставки позволяет достичь повышения производительности процесса наплавки, расширения технических возможностей наплавочной головки и улучшения качества наплавляемого покрытия за счет оптимизации элементов конструкции.

Краткие технические характеристики заявляемого изобретения приведены ниже:

- Минимальный диаметр отверстия под наплавку, мм 35

- Максимальная длина наплавки, мм 1200

- Ширина ленты, мм 12-20

- Масса приставки:

- для ленты шириной 12 мм, кг 1,5

- для ленты шириной 20 мм, кг 3,0

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПЛАВОЧНАЯ ГОЛОВКА | 2012 |

|

RU2494843C1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2111839C1 |

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308365C1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2512702C1 |

| Способ наплавки ленточным электродом | 1990 |

|

SU1731510A1 |

| СПОСОБ НАПЛАВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РАДИАЛЬНЫХ ОТВЕРСТИЙ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520882C2 |

| УСТРОЙСТВО для ВОССТАНОВЛЕНИЯ и УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU383572A1 |

Изобретение относится к сварке, а именно к устройствам для наплавки внутренних цилиндрических поверхностей, и может быть использовано для электродуговой антикоррозионной наплавки под флюсом. Устройство для ленточной наплавки цилиндрических отверстий малых диаметров, представляющее собой наплавочную приставку, содержит направляющий канал для прохождения сварочного материала, на выходе которого расположен токоподводящий мундштук с поджимным устройством. Направляющий канал выполнен прямоугольной формы с профилированной рабочей поверхностью. Поверхность контакта поджимного устройства с лентой расположена выше уровня поверхности контакта токоподводящего мундштука с лентой без их непосредственного контакта. Ширина рабочей поверхности токоподводящего мундштука и поджимного устройства меньше ширины подаваемой ленты. Поджимное устройство выполнено в виде поджимного ролика или поджимной пластины, рабочая поверхность которой имеет скругленную форму. Это позволит повысить производительность процесса наплавки, расширить технические возможности наплавочной головки, повысить стабильность подачи ленты и улучшить качество наплавляемого покрытия за счет оптимизации элементов конструкции. 2 з.п. ф-лы, 3 ил.

| КРАВЦОВ Т.Г | |||

| Электродуговая наплавка электродной лентой | |||

| - М.: Машиностроение, 1978, с.35-40 | |||

| Сварочная головка для наплавки металла на внутреннюю поверхность цилиндрического изделия | 1986 |

|

SU1298021A1 |

| Сварочная головка для электродуговой центробежной наплавки внутренней поверхности цилиндрических деталей | 1990 |

|

SU1815056A1 |

| Установка для наплавки внутренних цилиндрических поверхностей | 1987 |

|

SU1542724A1 |

| АВТОМАТ ДЛЯ ДУГОВОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЗЛЕКТРОДОМ | 0 |

|

SU197822A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| US 5134268 А, 28.07.1992 | |||

| JP 59061570 А, 07.04.1984. | |||

Авторы

Даты

2005-07-20—Публикация

2003-07-11—Подача