Предлагаемое изобретение относится к отрасли машиностроения, в частности к сварочному производству. Оно может быть использовано для наплавки при восстановлении дефектных или поврежденных деталей.

В процессе автоматической наплавки кольцевых швов на изношенных поверхностях деталей возникает необходимость производства указанных работ в труднодоступных местах. При этом детали центрируются относительно оси наплавляемого отверстия или плоского кольцевого шва с помощью специальных центраторов. Настройка на необходимый диаметр наплавки производится при использовании сменных мундштуков и гибких каналов. Такой подход в условиях большой номенклатуры деталей очень неудобен, так как требует много времени на переналадку станка, а гибкие каналы не дают возможности применять наплавочную проволоку большого диаметра. Известно устройство для наплавки поверхностей деталей (см. патент РФ №2102182, B 22 D 19/10). Оно содержит сварочную головку, соединенную с приводом вращения через механизм автоматического радиального перемещения суппорта с водилом. Этот механизм содержит корпус, внутри которого расположен диск с многовитковой спиральной канавкой, находящейся в зацеплении с выступами суппорта - на одной стороне, и зубчатым венцом, находящимся в зацеплении с конической шестерней - на другой. Коническая шестерня соединена с выходным валом привода механизма радиального перемещения суппорта. При этом сварочная головка соединена с рамой с возможностью перемещения в горизонтальной плоскости, а наплавка на поверхность детали производится по спирали в горизонтальной плоскости.

Известна также установка для сварки EFCO Weld-25 производства фирмы EFCO, Германия. Она содержит колонку, станину, наплавочную головку, мундштук, катушку с проволокой, механизм вертикального перемещения мундштука, координатный стол и наклонный стол. В этой установке мундштук вращается вокруг своей оси. При этом, чтобы достать до наплавляемой поверхности, приходится несколько раз его перегибать. Это затрудняет прохождение наплавочной проволоки и снижает ее диаметр. Другим недостатком является наплавка на этой установке в среде защитного газа, что приводит к потерям мощности в виде лучистой энергии до 50%. Кроме того, из-за необходимости подогрева изделия до 350°С возникают трудности из-за неудобства обслуживания установки и требований техники безопасности.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для электродуговой наплавки (см. свидетельство РФ на полезную модель №17297, В 23 К 9/04). Оно содержит колонку с обоймой (содержащую каретку), планшайбу, стол с регулируемым углом наклона, наплавочную головку с катушкой для наплавочной проволоки и механизмом подачи проволоки в зону наплавки через мундштук, механизм вертикального перемещения наплавочной головки (содержащий траверсу), механизм вращения наплавочной головки в горизонтальной плоскости с мундштуком, который установлен наклонно к оси вращения головки с пересечением ее оси вращения с геометрической осью мундштука с возможностью регулировки его угла наклона, наплавочная головка снабжена механизмом поступательного перемещения ее в горизонтальной плоскости.

В прототипе производится наплавка без вращения изделия. Мундштук совершает круговые движения вместе с катушкой и механизмом подачи проволоки, сохраняя прямолинейную траекторию движения наплавочной проволоки. Однако данное устройство может наплавлять только плоские поверхности или цилиндрические путем последовательно наплавляемых валиков, на которые требуется затрачивать лишнее время при плохом качестве наплавки. Другой недостаток прототипа состоит в том, что в нем обеспечивается наплавка только 1 позиции на 1 изделии.

Таким образом, в прототипе не обеспечивается технический результат, выраженный в повышении производительности труда и расширении функциональных возможностей устройства.

Указанный технический результат достигается тем, что в известном наплавочном станке, содержащем колонку с обоймой, планшайбу, стол с регулируемым углом наклона, наплавочную головку с катушкой для наплавочной проволоки и механизмом подачи проволоки в зону наплавки через мундштук, механизм вертикального перемещения наплавочной головки, механизм вращения наплавочной головки с мундштуком, который установлен наклонно к оси вращения головки с пересечением ее оси вращения с геометрической осью мундштука с возможностью регулировки его угла наклона, наплавочную головку, снабженную механизмом поступательного перемещения ее в горизонтальной плоскости, введено устройство согласования с исполнительным элементом, установленное с возможностью кинематической связи между механизмом вращения наплавочной головки и механизмом ее вертикального перемещения, на каретке закреплена рукоятка и маховик, кинематически связанный с зубчатой рейкой траверсы, причем устройство согласования выполнено в виде червячного редуктора механизма вращения, кинематически связанного через первый конический редуктор с планшайбой и через набор шестерен с соединительной муфтой, которая через пружину исполнительного элемента, выполненного в виде электромагнита, и через второй и третий конические редукторы связана с ходовой гайкой механизма вертикального перемещения.

В результате проведенного поиска по источникам патентной и научно-технической информации не обнаружено устройств с аналогичной совокупностью существенных признаков, обеспечивающей заявляемый технический результат. Следовательно, можно сделать вывод, что предлагаемое изобретение отвечает критериям патентоспособности, так как представляет собой техническое решение задачи, является новым, обладает изобретательским уровнем и промышленно применимо.

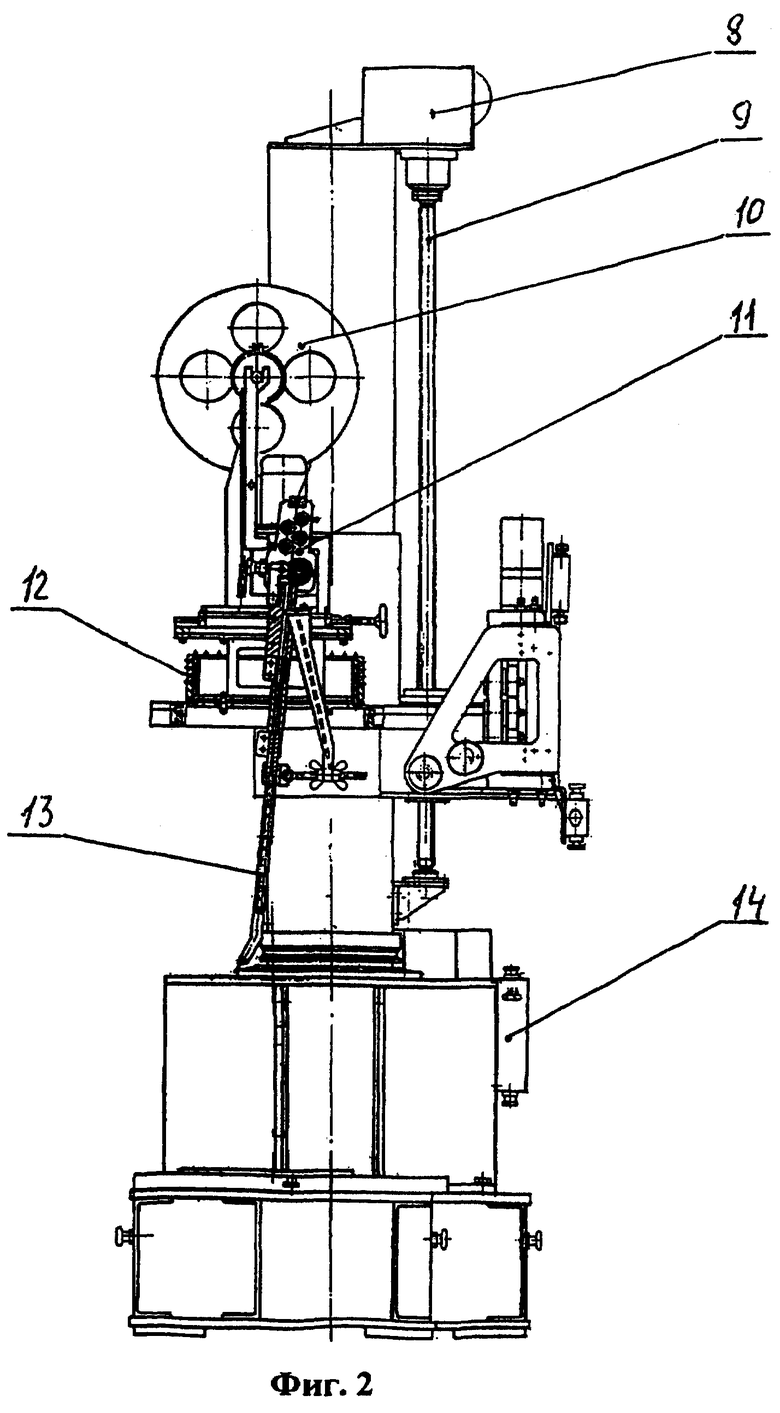

На фиг.1 показан вид станка спереди по предлагаемому изобретению.

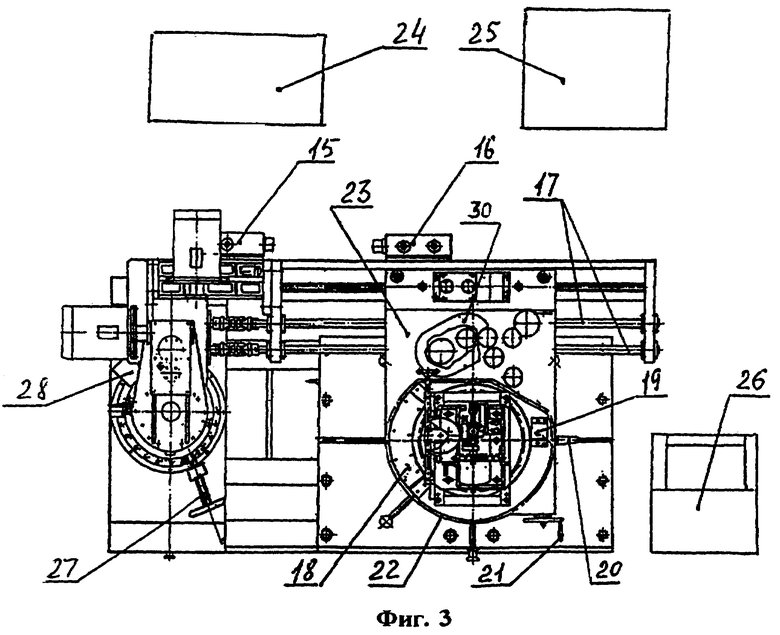

На фиг.2 показан вид станка сбоку.

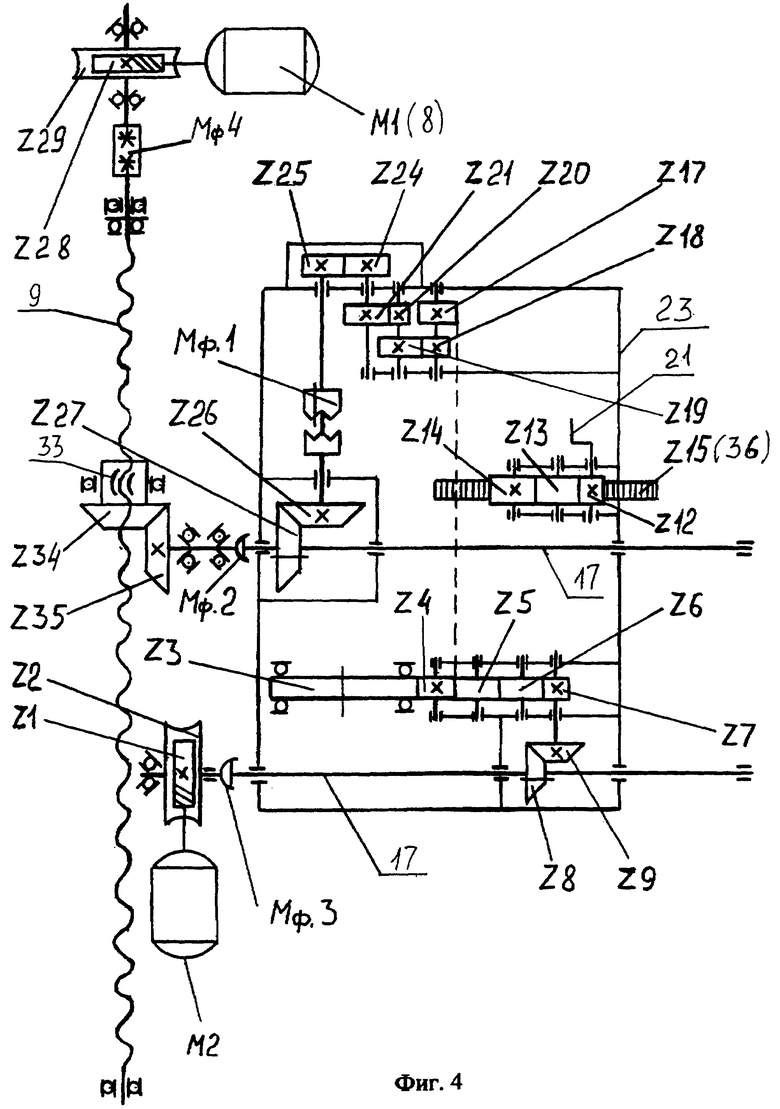

На фиг.3 показан вид станка сверху.

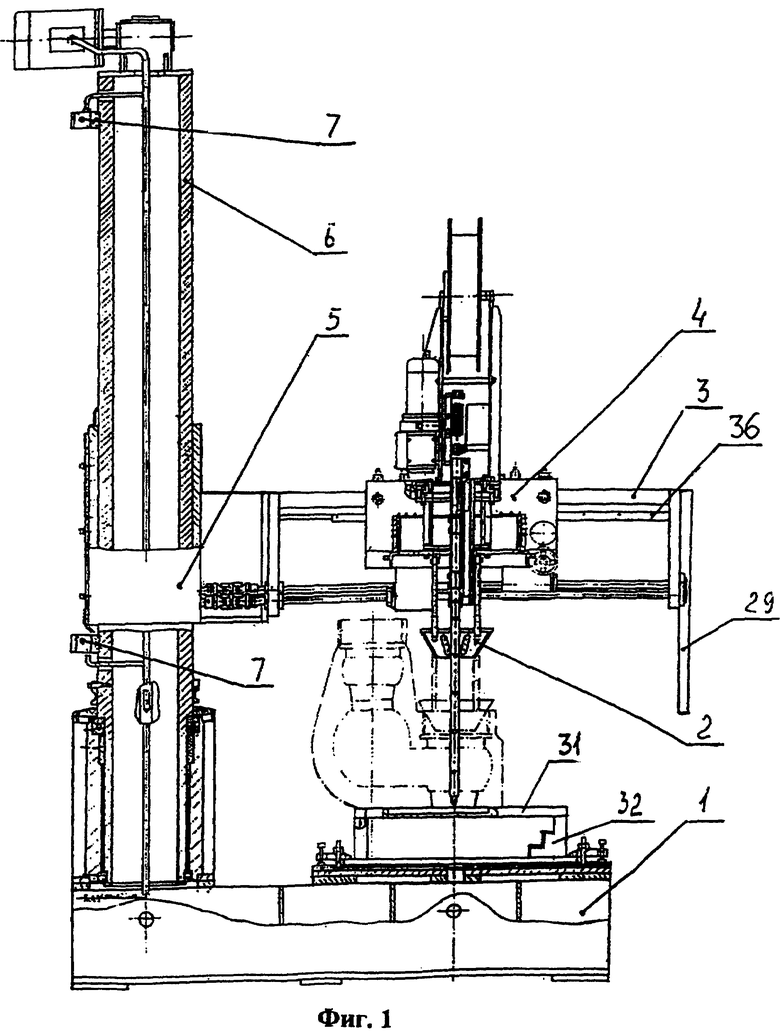

На фиг.4 показана его кинематическая схема.

Наплавочный станок (см. фиг.1, 2, 3) содержит станину 1 с установленными на ней колонной 6, столом 31 наклоняемым и устройством 32 наклона стола.

По колонне 6 перемещается механизм 5 согласования вращения наплавочной головки с ее вертикальным перемещением, связанный винтом 9 ходовым с приводом 8 ускоренного вертикального перемещения наплавочной головки и валиками 17 ходовыми с механизмом 23 вращения наплавочной головки в горизонтальной плоскости, который жестко соединен с механизмом 4 поступательного перемещения в горизонтальной плоскости. Перемещение осуществляется по зубчатой рейке 31 траверсы 3 при вращении маховика 21. Траверса 3 жестко соединена с механизмом 5 вертикального перемещения наплавочной головки, состоящей из механизма 11 подачи проволоки, кассеты 10 и мундштука 13, закрепленных на верхней крышке механизма 23 вращения наплавочной головки в горизонтальной плоскости. На крышке закреплены также коллектор 12, блок 30 сменных шестерен механизма 23 вращения наплавочной головки, блок 18 щеток силовой, блок 19 щеток двигателя механизма подачи проволоки и кожух 22 защитный.

Фиксация колонны 6 производится или тормозом 27 ручным, или тормозом 28 электромагнитным. Для остановки вертикального перемещения в крайних положениях на колонне установлены конечные переключатели 7. Центрирование мундштука 13 относительно наплавляемого изделия осуществляется ловителем 2, жестко связанным с механизмом 4 поступательного перемещения. На фиг.3 показано условное расположение шкафа 24 управления, источника 25 сварочного тока и пульта 26 управления. Подвод электропитания к механизмам станка производится через коробки 14, 15 и 16 клеммные. Для поворота траверсы 3 вокруг колонны 6 используются рукоятки 20 и 29.

Работа наплавочного станка по предлагаемому изобретению происходит следующим образом. Наплавляемое изделие устанавливается на стол 31 наклоняемый. За рукоятку 29 траверса 3 подводится к наплавляемому изделию, далее, вращением маховика 21 головка наплавочная перемещается к зоне наплавки и приводом 8 опускается на необходимую высоту, при этом ловитель 2 центрирует мундштук 13. Вращение мундштука 13 обеспечивается планшайбой Z3 механизма 23 вращения планшайбы в горизонтальной плоскости по следующей кинематической цепи:

М2→Z1→72→Мф 3→валик 17 ходовой→Z8→(Z9→Z7)→Z6→Z5→Z4→Z3 (планшайба), где передача “Z8→Z9” является первым коническим редуктором.

Вертикальное рабочее перемещение мундштука с заданным шагом осуществляется механизмом 5 согласования по следующей кинематической цепи: М2→Z1→Z2→Мф 3→валик 17 ходовой →Z8→(Z9→Z7)→Z6→Z5→(Z17→Z18)→(Z19→Z20)→(Z21→Z24)→(Z25→Мф 1→Z26)→(Z27→Мф2→Z35)→Z34→винт 9 ходовой→гайка 33 механизма 5 согласования, где передача Z26→Z27 является вторым коническим редуктором, а передача Z24→Z25 является блоком 30 сменных шестерен, который определяет шаг подачи. Пружина исполнительного механизма муфты Мф1 на схеме не показана. Червячный редуктор “Z29→Z28” является в это время тормозом для ходового винта 9, а гайка 33, совмещенная с конической шестерней Z34, вращается и поднимает механизм 5 согласования с заданным шагом.

Ускоренное перемещение механизма 5 согласования вверх-вниз осуществляется приводом 8 ускоренного перемещения. Кинематическая цепь ускоренного перемещения механизма 5 согласования будет следующей: 8→Z28→Z29→Мф 4 винт 9 ходовой→гайка 33 механизма 5 согласования.

В этом случае вращается винт 9 ходовой, а гайка 33 механизма 5 согласования тормозится червячным редуктором “Z2→Z1”. Кинематическая схема торможения гайки 33 механизма 5 согласования, совмещенной с конической шестерней Z34: Z3A→(Z35→Мф 2→Z27)→(Z26→Mф 1)→Z25→(Z24→Z21)→(Z20→Z19)→(Z18→Z17)→Z5→Z6→ (Z7→Z9)→Z8→валик 17 ходовой→Мф 3→Z2→Z1.

Кинематика движения механизма 4 поступательного перемещения в горизонтальной плоскости по рейке 36 зубчатой траверсы 3: Z12→Z13→Z14→ рейка 31 зубчатая (Z15)/ Блок 18 щеток предназначен для подвода сварочного тока к мундштуку.

Блок 19 щеток предназначен для подачи напряжения на электродвигатель механизма 11 подачи проволоки. Подача проволоки в зону наплавки осуществляется механизмом 11 подачи проволоки. Скорость подачи проволоки подбирается с помощью комплекта сменных шестерен. Тянущий ролик механизма 11 подачи проволоки состоит из двух половинок. В зависимости от диаметра наплавочной проволоки устанавливается зазор между ними. Зазор устанавливается набором сменных шайб толщиной 0,8 мм.

Органы управления станком расположены на пульте 26 управления; элементы электрооборудования - в шкафу 24 управления и непосредственно на самом станке.

После подготовки станка к работе, установки изделия на столе 31, центровки изделия необходимо зафиксировать колонну 6 и механизм 4 поступательного перемещения в горизонтальной плоскости.

Засыпав флюс в цилиндрическое отверстие изделия таким образом, чтобы его верхний уровень превышал уровень наплавки валика на 20-25 мм, мы подготовили станок и изделие к наплавке. (В дальнейшем, в процессе наплавки, необходимо поддерживать заданную толщину флюса путем его ручной подсыпки в зону наплавки).

Наплавка ведется снизу вверх по схеме:

- первый, нижний наплавленный валик - кольцевой шов;

- дальнейшая наплавка всей высоты цилиндрического отверстия изделия - спиральный шов;

- последний, верхний наплавленный валик - кольцевой шов.

В качестве примеров конкретного исполнения необходимо отметить следующее. В нем может использоваться источник сварочного тока ВДУ-506У3 Он обеспечивает наплавку внутренних поверхностей цилиндров в диапазоне от 100 до 600 мм, а также наплавку уплотнительных поверхностей трубопроводной арматуры в диапазоне от “Dy 50” до “Dy 600” под слоем флюса в один или несколько проходов. Процесс наплавки идет без вращения наплавляемой детали. Применяют наплавочную проволоку по ГОСТ 10543-82, проволоку порошковую наплавочную по ГОСТ 26101-84 или проволоку сварочную по ГОСТ 2246-70, а для защиты дуги используют флюсы плавленые по ГОСТ 9087-81.

Как видно из описанного выше, именно совокупность существенных признаков заявленного изобретения позволяет получить повышение производительности труда и расширение функциональных возможностей устройства. Обеспечивается возможность наплавки на нем нескольких отверстий одного изделия или нескольких изделий без длительной переналадки, присущей прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ НАПЛАВКИ | 1969 |

|

SU253276A1 |

| СПОСОБ НАПЛАВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РАДИАЛЬНЫХ ОТВЕРСТИЙ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520882C2 |

| Устройство для обработки отверстий | 1986 |

|

SU1428540A1 |

| НАПЛАВОЧНАЯ УСТАНОВКА | 2006 |

|

RU2327552C2 |

| МОБИЛЬНЫЙ НАПЛАВОЧНЫЙ КОМПЛЕКС «САРМАТ НК 450» | 2021 |

|

RU2773541C1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2111839C1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2305616C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| СТАНОК ДЛЯ НАПЛАВКИ | 1967 |

|

SU204463A1 |

Изобретение относится к отрасли машиностроения, в частности к устройствам для наплавки при восстановлении дефектных или поврежденных деталей. Наплавочный станок содержит колонку с обоймой, траверсу, каретку, планшайбу, стол с регулируемым углом наклона, наплавочную головку, снабженную механизмом поступательного перемещения в горизонтальной плоскости, механизм вертикального перемещения наплавочной головки, механизм вращения наплавочной головки в горизонтальной плоскости с мундштуком. На наплавочной головке закреплены катушка для наплавочной проволоки, механизм подачи проволоки в зону наплавки через мундштук и механизм поступательного перемещения головки в горизонтальной плоскости. В наплавочный станок введено устройство согласования с исполнительным элементом, установленное с возможностью кинематической связи между механизмом вращения наплавочной головки и механизмом ее вертикального перемещения. На каретке закреплена рукоятка и маховик, кинематически связанный с зубчатой рейкой траверсы. Устройство согласования выполнено в виде червячного редуктора механизма вращения, кинематически связанного через первый конический редуктор с планшайбой и через набор шестерен с соединительной муфтой, которая через пружину исполнительного элемента, выполненного в виде электромагнита, и через второй и третий конические редукторы связана с ходовой гайкой механизма вертикального перемещения. Применение наплавочного станка позволяет повысить производительность труда и расширить его функциональные возможности. 1 з.п. ф-лы, 4 ил., 1 табл.

| Приспособление для изгибания рельсовых накладок | 1928 |

|

SU17297A1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2111839C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1996 |

|

RU2102182C1 |

| 0 |

|

SU192985A1 | |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| DE 3801538 A, 27.07.1989. | |||

Авторы

Даты

2005-02-20—Публикация

2003-03-20—Подача