Изобретение относится к наплавке и сварке преимущественно ленточным электродом и может быть использовано в машиностроении, в частности в атомно-энер- гетическом, химическом и др., при антикоррозионной, износостойкой, антикавитаци- онной и восстановительной наплавках.

Известен способ дуговой сварки плавящимся электродом пульсирующей дугой, при котором мощность дуги периодически меняют с максимума до минимума, импульс максимальной мощности подают на жесткой внешней характеристике источника питания, а импульс минимальной мощности - на падающей внешней характеристике

Наиболее близким к предлагаемому изобретению является способ наплавки плавящимся электродом, при котором на участки ленточного электрода синхронно подают импульсы сварного напряжения равной длительности, но разной амплитуды, или импульсы равной амплитуды, но разной длительности, при этом на крайние участки электрода подают импульсы большей амплитуды или длительности с определенным соотношением.

Недостатком известного способа является необходимость осуществлять процесс наплавки с применением источников тока большой мощности т е обеспечивающие

OJ

|ся lo

возможность подачи на ленточный электрод сварочного напряжения и тока больших значений. Последний фактор приводит к возникновению магнитного дутья, нарушающего качество формирования наплавлен- ной поверхности, т.е. к образованию по кромкам валика подрезов, западаний между валиками, к образованию в зоне перекрытия шлаковых включений. Изменение величины тепловложения за счет регулиро- вания величины и длительности импульса по напряжению не обеспечивает отсутствие подрезов по кромкам валиков, так как на образование подрезов и неровности поверхности валиков оказывает влияние магнит- ное дутье и собственное магнитное поле, образующееся в зоне формирования валиков (в зоне жидкой металлической ванны), которые прямо пропорциональны величине сварочного тока, проходящего через лен- точные электроды. Поэтому предлагаемый способ не позволяет исключить упомянутые дефекты.

Целью изобретения является повышение качества наплавленного металла за счет исключения вероятности образования подрезов по кромкам валиков, перепада их высоты и образования шлаковых включений по линии сплавления валика с основным металлом и в зоне перекрытия соседних ва- ликов.

Предлагаемый способ позволяет использовать источники питания меньшей мощности, что исключает вероятность образования магнитного дутья в процессе на- плавки и приводит к экономии энергии, расходуемой в процессе наплавки с применением лент большой ширины, как при одно-, так и при двухэлектродной ленточной наплавке.

Для достижения поставленной цели при одноэлектродной ленточной наплавке на токоподводящие губки сварочной головки, равномерного распределенные по ширине ленточного электрода, подают импульсы сварочного тока, величина которых определяется соотношением

H (1,2f1,4) -Ј.

где и - величина импульса сварочного тока, подаваемого на одну токоподводящую губку, А;55

1Н - величина сварочного тока, обеспечивающая одновременное расплавление всего сечения ленточного электрода, А;

п - количество токоподводящих губок,

при этом количество токоподводящих губок определяется из условия

п

Ьл

d, +(2 т 6 )

где Ьл - ширина ленточного электрода, мм; br - ширина токоподводящей губки, мм. а подача импульса сварочного тока на губки осуществляется поочередно от края к середине ленточного электрода с длительностью импульса тока, определяемой соотношением

tn

fo

П УПЛ

где г.и длительность импульса сварочного тока на отдельную токоподводящую губку, с;

д - длина межэлектродного промежутка, мм;

v™. скорость подачи ленточного электрода в зону плавления, мм/с; и временем перекрытия подачи импульсов тока на последующую токоподводящую губку, определенным соотношением

Ти.п (0,2-0,4)tn

где Т.И.П время перекрытия импульсов сварочного тока, подаваемого на каждую последующую токоподводящую губку, с.

При многоэлектродной ленточной наплавке с параллельным расположением ленточных электродов импульсы сварочного тока на токоподводящие губки подают по очереди на разные ленточные электроды с разных концов.

Повышение качества наплавленного металла, т.е. исключение вероятности образования подрезов по кромкам валиков, пз- репада их высоты и, в конечном счете, образования шла.овых включений по линии сплавления двух валиков и по линии сплавления с основным металлом происходит за счет существенного уменьшения величины магнитного дутья в зоне плавления ленточных электродов и в зоне формирования валиков, а также исключения самопроизвольного хаотического перемещения дуг по торцу ленты.

Последний фактор оказывает положительное влияние на равномерность про- плавления основного металла и выравнивает температуру жидкой ванны. Кроме того, он обеспечивает повышение экономичности процесса наплавки за счет

применения источников питания меньшей мощности.

Согласно предлагаемому способу улучшить качество наплавленного металла и формирование валиков предлагается за счет поочередной подачи на токоподводя- щие губки импульсов сварочного тока и, величина которых определяется соотношением

1и (1,2-1,4)

тока на ленточный электрод, которое зависит от ширины применяемого для наплавки ленточного электрода (Ьл) и ширины токо- подводящих губок (dr). Для обеспечения надежного контакта между токоподводящими губками и лентой форма губок выбирается круглой с определенным диаметром и рассчитывается, исходя из предлагаемого условия

Ьл

п

dr+(2-6)

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| Способ дуговой обработки | 1989 |

|

SU1609568A1 |

| СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2512702C1 |

| Способ наплавки ленточным электродом | 1990 |

|

SU1796372A1 |

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| Сварочная головка для сварки и наплавки | 1982 |

|

SU1063563A2 |

| СПОСОБ НАПЛАВКИ | 2013 |

|

RU2512698C1 |

| Головка для сварки и наплавки | 1984 |

|

SU1217613A1 |

| Устройство токоподвода к электроду для сварки и наплавки магнитоуправляемой дугой | 1989 |

|

SU1704973A1 |

| ПРИСТАВКА ДЛЯ НАПЛАВКИ ОТВЕРСТИЙ МАЛЫХ ДИАМЕТРОВ | 2003 |

|

RU2256539C2 |

Использование: наплавка под флюсом, антикоррозионная, износостойкая, актика- витационная и восстановительная наплавка. Сущность изобретения: на токопод- водящие губки, равномерно расположенные по ширине ленточного электрода, подают импульсы тока lu (1,2 . 1,4)1н/п, где lu - величина импульса сварочного тока, подаваемого на одну токоподводящую губку; н - величина сварочного тока, обеспечивающего расплавление всего сечения ленточного электрода, А п- количество токоподводя- щих губок, шт., при этом количество токо- подводящих губок равно п Ьл/Ог + (2...6), где bn - ширина ленточного электрода, мм: dn- ширина токоподводящей трубки. Подачу импульсов осуществляют поочередно от края к середине ленточного электрода. Длительность импульса tn д/п УПЛ, где fo - длина межэлектродного промежутка, мм; УПЛ - скорость подачи ленточного электрода. Время перекрытия импульса тока, подаваемого на каждую последующую токоподводящую губку ти n (0,2...0,4)tn. При многоэлектродной наплавке с параллельным расположением ленточных электродов импульсы тока подают поочередно на различные ленточные электроды с разных концов 1 з.п.ф-лы. 6 ил. 1 табл & Ј

В случае выбора коэффициента при указанном соотношении менее 1,2 величина импульса сварочного тока недостаточна для локального расплавления ленточного электрода и одновременного проплавления основного металла. Это приводит к прилипанию электрода к основному металлу, нарушению устойчивости процесса наплавки, а также к полному несплавлению валика с основным металлом, что существенно ухудшает качество изделия и способствует появлению брака. В то же время применение для расчета величины импульса сварочного тока коэффициента со значением более 1,4 способствует появлению магнитного дутья ухудшается внешнее формирование поверхности валика за счет возникновения в зоне формирования валиков силы Лоренца, нарушающей условия равновесия жидкой металлической ванны и вызывающей ее интенсивное колебание.

Согласно известному способу импульсы напряжения подаются на участки ленточного электрода, ширина которых определяется соотношением (0,,2)ЬЛ, где Ьл - ширина ленточного электрода. Это составляет очень маленький участок ленточного электрода.

Однако это не будет оказывать влияния на перегрев контактной зоны токоподводя- щих губок и ленточного электрода, так как использование этого принципа при определении ширины токоподводящей губки для передачи импульса сварочного тока, определенного по предлагаемому условию, в данном случае неприемлемо.

Маленькая площадь контактируемого участка ленты с токоподводящей губкой, где плотность тока более 5 А/мм приводит к ее перегреву, образованию искрения в зоне контакта. Все это способствует нарушению процесса наплавки.

Согласно предлагаемому способу предложено другое условие определения количества токоподводящих губок, задействованных в передаче импульсов сварочного

При этом ширина ленточного электрода

(Ьл) выбирается, исходя из технологических условий наплавки и конструкции наплавляемого изделия. Ширина токоподводящих губок определяется из условий надежности контакта их с лентой и отсутствия перегрева

за счет прохождения через токоподводящие губки импульсов сварочного тока, т.е. плотность тока на токоподводящих губках в зоне контакта их с лентой не должна превышать 5 А/мм , а также исходя из конструктивных

соображений. При расчете количества губок выбранные значения их ширины следует увеличить на 2-6 мм. В случае увеличения значения ширины губок (применительно только для расчета количества губок) менее

чем на 2 мм затрудняется реализация предлагаемого способа наплавки из-за трудности надежной изоляции отдельных соседних токоподводящих губок. Это нарушает устойчивости процесса плавления ленточных электродов, надежность и стабильность контактов между токоподводящими губками и лентой, что ухудшает качество наплавленного металла, а также нарушает устойчивость и синхронность срабатывания

по заданной программе автоматической системы регулирования устройств, подающих сварочных ток на каждую отдельную токо- подводящую губку. В случае увеличения значений ширины токоподводящих губок

(применительно для расчета из количества) более чем на 6 мм нарушается устойчивость процесса плавления ленточных электродов из-за возможности нерасплавления части ленточных электродов, находящихся между

краями соединений токоподводящих губок. Это способствует нарушению качества формирования наплавленной поверхности, образованию подре юв и шлаковых включений по зоне сплавления соседних валиков. Значение (2-6) мм является расстоянием между кромками соседних токоподводящих губок. При многоэлектродной ленточной наплавке выбранное количество токоподводящих губок для конкретной ширины

ленточного электрода следует умножить на количество применяемых при наплавке лент.

Выбранное количество губок должно быть целым числом и при этом удовлетво- рять предлагаемым в формуле условиям.

Подача импульсов сварочного тока на токоподводящие губки осуществляется поочередно от одной из боковых губок к середине с длительность его подачи на каждую отдельную губку в течение tn секунд

tn

д

П Упл

Это время определяется длиной межэлектродного промежутка, зависящей от применяемых материалов для наплавки и сварки, параметров режима процесса, скоростью подачи ленточного электрода vn л. и количеством токоподводящих губок, которые выбираются из конструктивных соображений и ширины применяемого ленточного электрода.

Подача импульсов сварочного тока на каждую пару токоподводящих губок, расположенных одна напротив другой, осуществляется одновременно, при этом допускается нарушение одновременности в пределах ±5% от времени подачи импульсов сва- рочного тока на указанную пару губок. В противном случае возможно нарушение условий образования междугового промежутка, устойчивости процесса плавления ленточного электрода за счет возможного образования локальных коротких замыканий между торцом ленточного электрода и жидкой металлической ванной с последующим взрывом перемычки, колебаниями жидкой ванны, образованием подрезов по кромке валиков, шлаковых включений между валиками, образованием большой чешуй- чатости на поверхности наплавленных валиков. Все это нарушает качество формирования наплавленного металла.

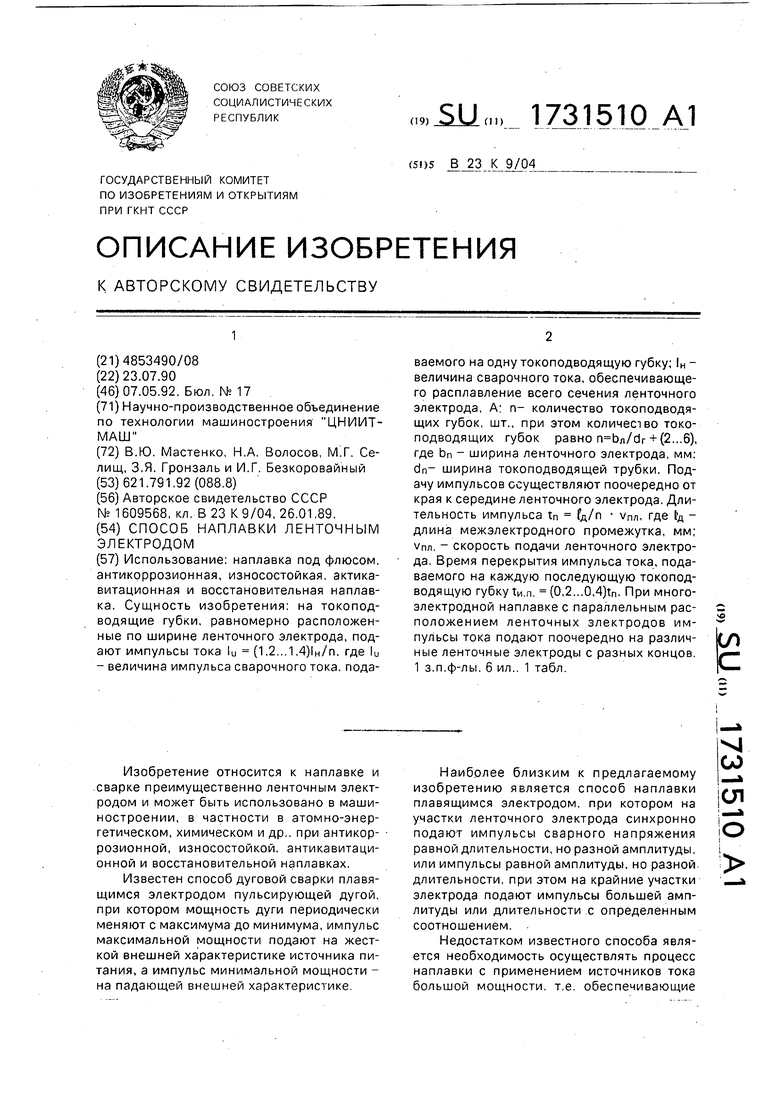

Для обеспечения качества наплавленного металла, обеспечения стабильности и устойчивости процесса необходимо наряду с вышеприведенным условием обеспечить время (Ти п.) перекрытия импульса сварочно- го тока, подаваемого в определенном порядке на отдельные токоподводящие губки в течение

т.и.л (0,2-0.4) tn

секунды. Это позволяет обеспечить устойчивое поочередное образование дуги в заданных местах, устранить возможное

5

0

5

0

5 0 5 0 5

0

5

залипание,обеспечить стабильный процесс плавления ленточного электрода и, в конечном итоге, хорошее формирование и качество наплавленного металла. Нарушение предлагаемого порядка подачи сварочного тока на токоподводящие губки приводит к нарушению устойчивости процесса наплавки, залипанию крайних участков ленточных электродов в жидком металле с последующим взрывом расплавлением этого участка. Все это приводит к нарушению качества наплавленного металла, образованию по кромкам подрезов и западаний между валиками.

Время перекрытия поочередного включения токоподводящих губок менее 0,2 tn с, как показали эксперименты, определяется возможностью надежного срабатывания устройства и автоматической системы управления включением подачи импульса сварочного тока на каждую отдельную токо- подводящую губку. Кроме того, в приведенном случае возможно нарушение устойчивости процесса, усиление колебания величины сварочного тока, образование жидких перемычек с последующим взрывом, что приводит к ухудшению качества наплавленного металла и внешнего формирования валиков.

Превышение времени перекрытия поочередного включения токоподводящих губок более 0,4 tn проводит к нестабильности работы источника питания, так как при этом превышается время мгновенного двойного увеличения номинальной величины сварочного тока, что может привести к выходу из строя самого источника питания. Нарушение устойчивости работы источника питания приводит к значительному колебанию величины напряжения, что негативно влияет на устойчивость процесса наплавки, а также приводит к колебаниям величины скорости подачи ленточного электрода. Все это отрицательно влияет на качество наплавленного металла, а также может привести к дополнительным расходам, связанным с возможным выходом из строя источника питания сварочным током.

Для обеспечения лучших условий плавления ленточных электродов и формирования валиков при расчете времени перекрытия подачи импульсов сварочного тока на токоподводящие губки, находящиеся на краю ленточных электродов, следует выбирать большее его значение, а по середине - меньшее, ограниченное выбранными пределами.

При наплавке одним ленточным электродом импульсы сварочного тока подают на токоподводящие губки поочередно от одной

из крайних к середине ленты. В случае многоэлектродной ленточной наплавки импульсы сварочного тока подают поочередно начиная с крайних токоподводящих губок, накрестлежащих и подающих импульсы на разные ленты, к их середине с последующей встречно-противоположной подачей импульсов тока на токоподводящие губки. Такая последовательность подачи импульсов сварочного тока на токоподводящие губки и далее на ленточный электрод совместно с другими условиями, упомянутыми выше, позволяет обеспечить равномерное оплавление ленточных электродов, независимо от условий теплоотвода в процессе наплавки, поддерживать устойчивость процесса, а следовательно, приводит к хорошему формированию наплавленного металла, надежности и длительности работы наплавочных головок за счет исключения возможности искрения в зоне контакта токоподводящих губок с ленточным электродом.

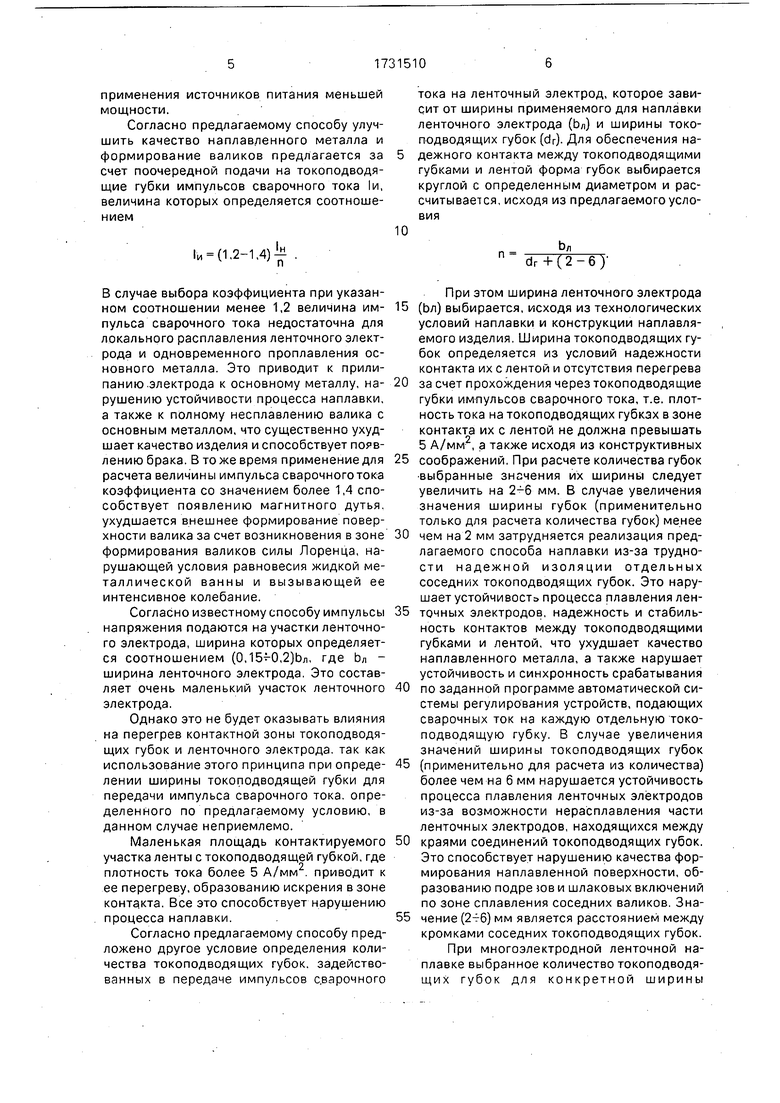

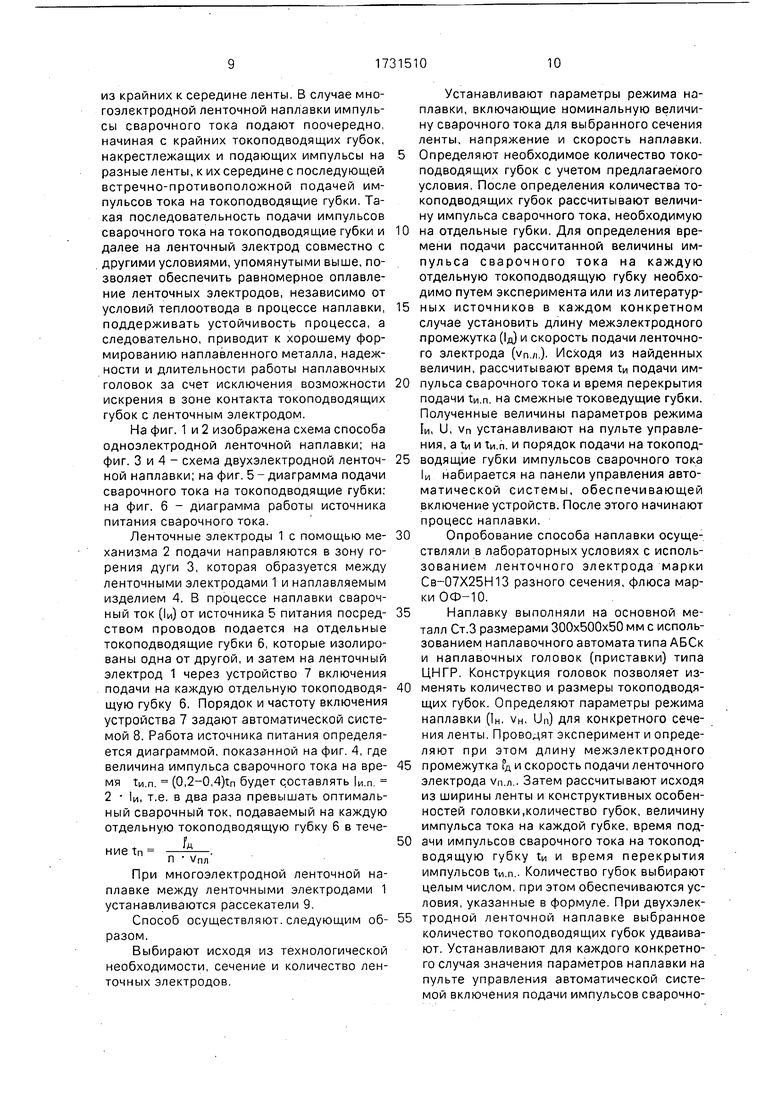

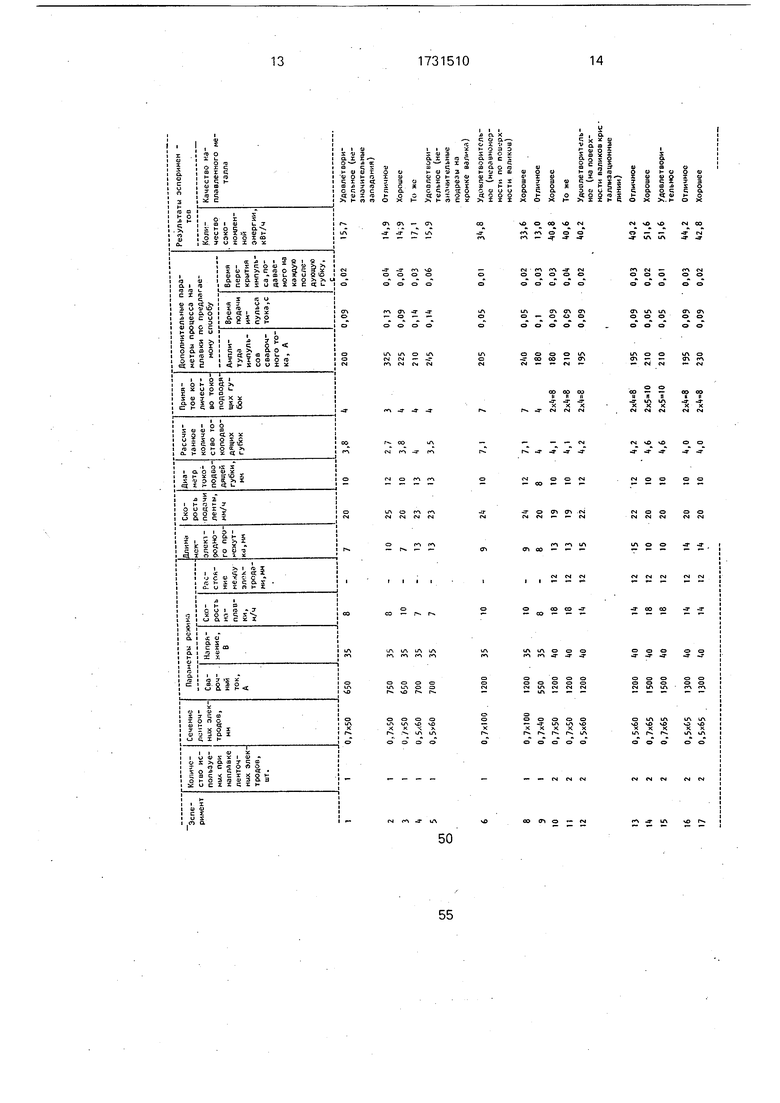

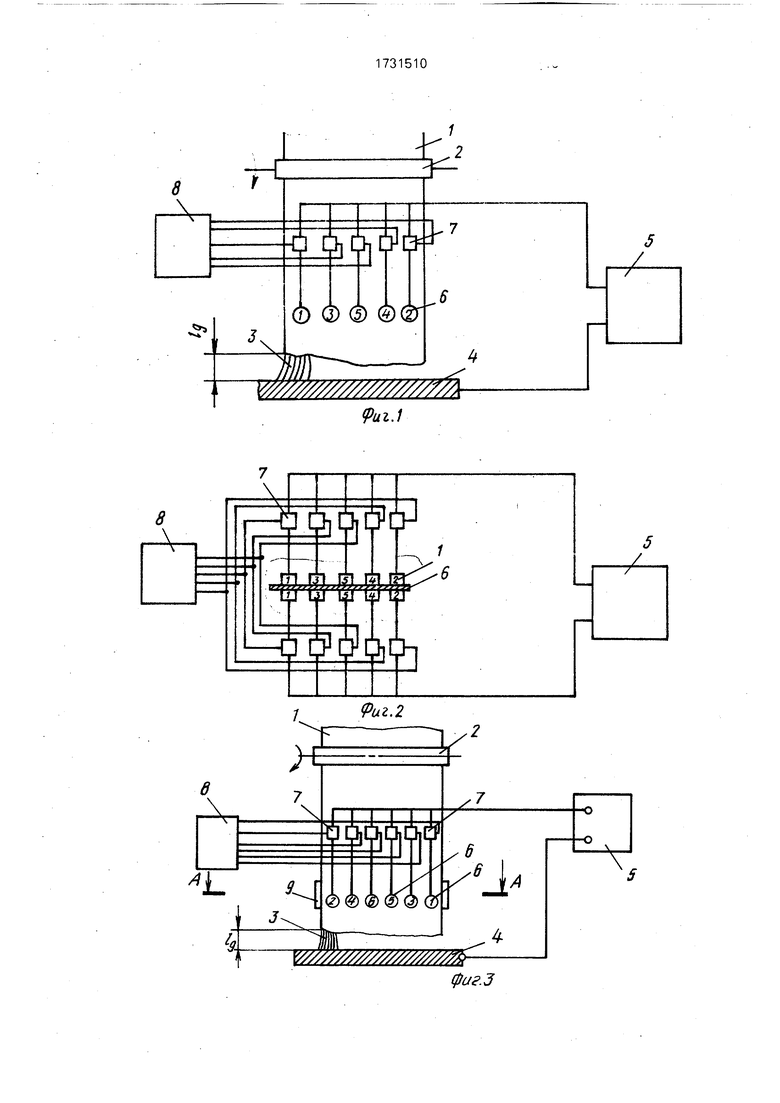

На фиг. 1 и 2 изображена схема способа одноэлектродной ленточной наплавки; на фиг. 3 и 4 - схема двухэлектродной ленточной наплавки; на фиг. 5 - диаграмма подачи сварочного тока на токоподводящие губки; на фиг. 6 - диаграмма работы источника питания сварочного тока.

Ленточные электроды 1 с помощью механизма 2 подачи направляются в зону горения дуги 3, которая образуется между ленточными электродами 1 и наплавляемым изделием 4. В процессе наплавки сварочный ток (1И) от источника 5 питания посредством проводов подается на отдельные токоподводящие губки 6, которые изолированы одна от другой, и затем на ленточный электрод 1 через устройство 7 включения подачи на каждую отдельную токоподводя- щую губку 6. Порядок и частоту включения устройства 7 задают автоматической системой 8. Работа источника питания определяется диаграммой, показанной на фиг. 4, где величина импульса сварочного тока на время т.и п (0,2-0,4)tn будет роставлять |и п 2 1И, т.е. в два раза превышать оптимальный сварочный ток, подаваемый на каждую отдельную токоподводящую губку 6 в течение tn .д .

Л Упл

При многоэлектродной ленточной наплавке между ленточными электродами 1 устанавливаются рассекатели 9.

Способ осуществляют, следующим образом.

Выбирают исходя из технологической необходимости, сечение и количество ленточных электродов.

Устанавливают параметры режима наплавки, включающие номинальную величину сварочного тока для выбранного сечения ленты, напряжение и скорость наплавки.

Определяют необходимое количество токоподводящих губок с учетом предлагаемого условия, После определения количества токоподводящих губок рассчитывают величину импульса сварочного тока, необходимую

0 на отдельные губки. Для определения времени подачи рассчитанной величины импульса сварочного тока на каждую отдельную токоподводящую губку необходимо путем эксперимента или излитератур5 ных источников в каждом конкретном случае установить длину межэлектродного промежутка (д) и скорость подачи ленточного электрода (vn/i). Исходя из найденных величин, рассчитывают время т,и подачи им0 пульса сварочного тока и время перекрытия подачи т,и п на смежные токоведущие губки. Полученные величины параметров режима и, U, vn устанавливают на пульте управления, а т.и и Т.И.П. и порядок подачи на токопод5 водящие губки импульсов сварочного тока и набирается на панели управления автоматической системы, обеспечивающей включение устройств. После этого начинают процесс наплавки.

0Опробование способа наплавки осуществляли в лабораторных условиях с использованием ленточного электрода марки Св-07Х25Н13 разного сечения, флюса марки ОФ-10.

5Наплавку выполняли на основной металл Ст.З размерами 300x500x50 мм с использованием наплавочного автомата типа АБСк и наплавочных головок (приставки) типа ЦНГР. Конструкция головок позволяет из0 менять количество и размеры токоподводящих губок. Определяют параметры режима наплавки (1Н, VH, Un) для конкретного сечения ленты. Проводят эксперимент и определяют при этом длину межэлектродного

5 промежутка д и скорость подачи ленточного электрода vn л . Затем рассчитывают исходя из ширины ленты и конструктивных особенностей головки,количество губок, величину импульса тока на каждой губке, время под0 ачи импульсов сварочного тока на токоподводящую губку tM и время перекрытия импульсов Ти п . Количество губок выбирают целым числом, при этом обеспечиваются условия, указанные в формуле. При двухэлек5 тродной ленточной наплавке выбранное количество токоподводящих губок удваивают. Устанавливают для каждого конкретного случая значения параметров наплавки на пульте управления автоматической системой включения подачи импульсов сварочного тока на токоподводящие губки, а затем проводят эксперимент.

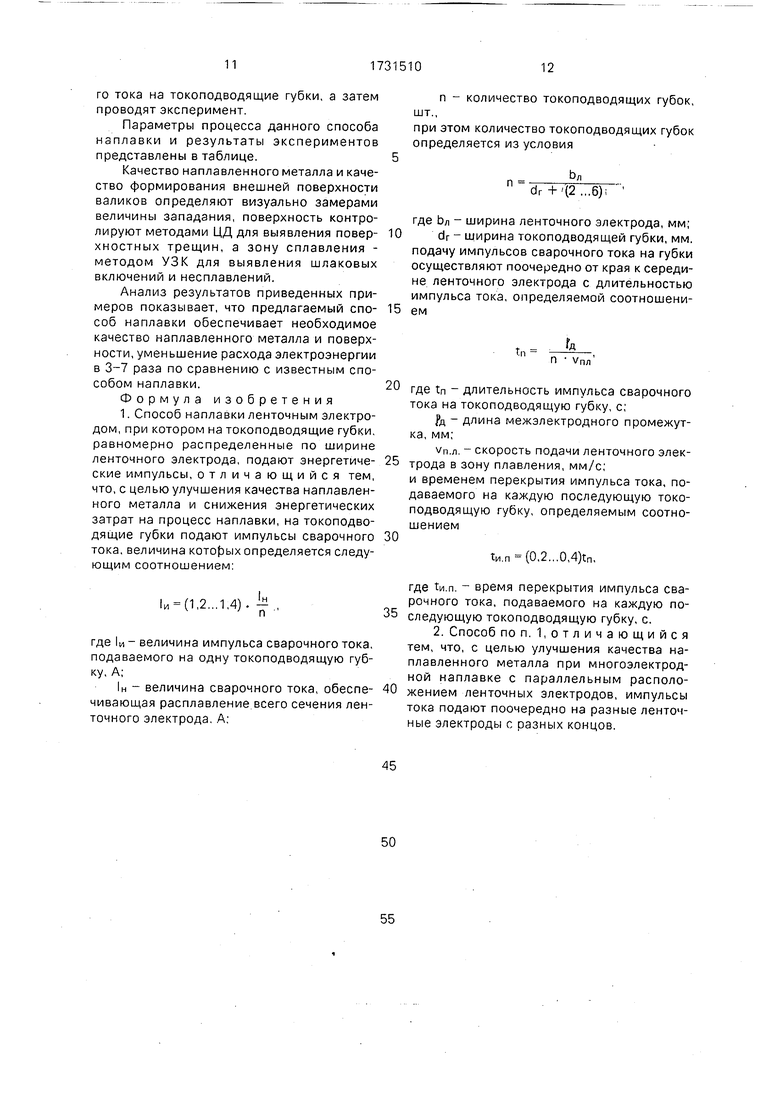

Параметры процесса данного способа наплавки и результаты экспериментов представлены в таблице.

Качество наплавленного металла и качество формирования внешней поверхности валиков определяют визуально замерами величины западания, поверхность контролируют методами ЦД для выявления повер- хностных трещин, а зону сплавления - методом УЗК для выявления шлаковых включений и несплавлений.

Анализ результатов приведенных примеров показывает, что предлагаемый спо- соб наплавки обеспечивает необходимое качество наплавленного металла и поверхности, уменьшение расхода электроэнергии в 3-7 раза по сравнению с известным способом наплавки.

Формула изобретения

1и (1,2,..1,4). ±

где и - величина импульса сварочного тока, подаваемого на одну токоподводящую губку, А;

1Н - величина сварочного тока, обеспе- чивающая расплавление всего сечения ленточного электрода. А;

п - количество токоподводящих губок, шт.,

при этом количество токоподводящих губок определяется из условия

п

Ьл

dr + (2 ...6),

где Ьл - ширина ленточного электрода, мм; dp - ширина токоподводящей губки, мм. подачу импульсов сварочного тока на губки осуществляют поочередно от края к середине ленточного электрода с длительностью импульса тока, определяемой соотношением

Тп

ь

П Упл

где tn - длительность импульса сварочного тока на токоподводящую губку, с;

д - длина межэлектродного промежутка, мм;

УП.Л - скорость подачи ленточного элек- трода в зону плавления, мм/с;

и временем перекрытия импульса тока, подаваемого на каждую последующую токоподводящую губку, определяемым соотношением

tnn (0,2...0,4)tn,

где т.и п - время перекрытия импульса сварочного тока, подаваемого на каждую последующую токоподводящую губку, с.

8

ж/ //шш%ш т

&

фиг.З

в

л Зцп -

Ju.n 23 и

(0,2-0,Wu

Риг.5

| Способ дуговой обработки | 1989 |

|

SU1609568A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-07-23—Подача