Изобретение относится к .сварочному производству поможет быть использовано для электродуговой центробежной наплавки порошкообразных сплавов на внутреннюю поверхность цилиндрических деталей.

Целью изобретения является повышение качества наплавленного металла путем равномерной подачи порошкообразного материала в зону наплавки..

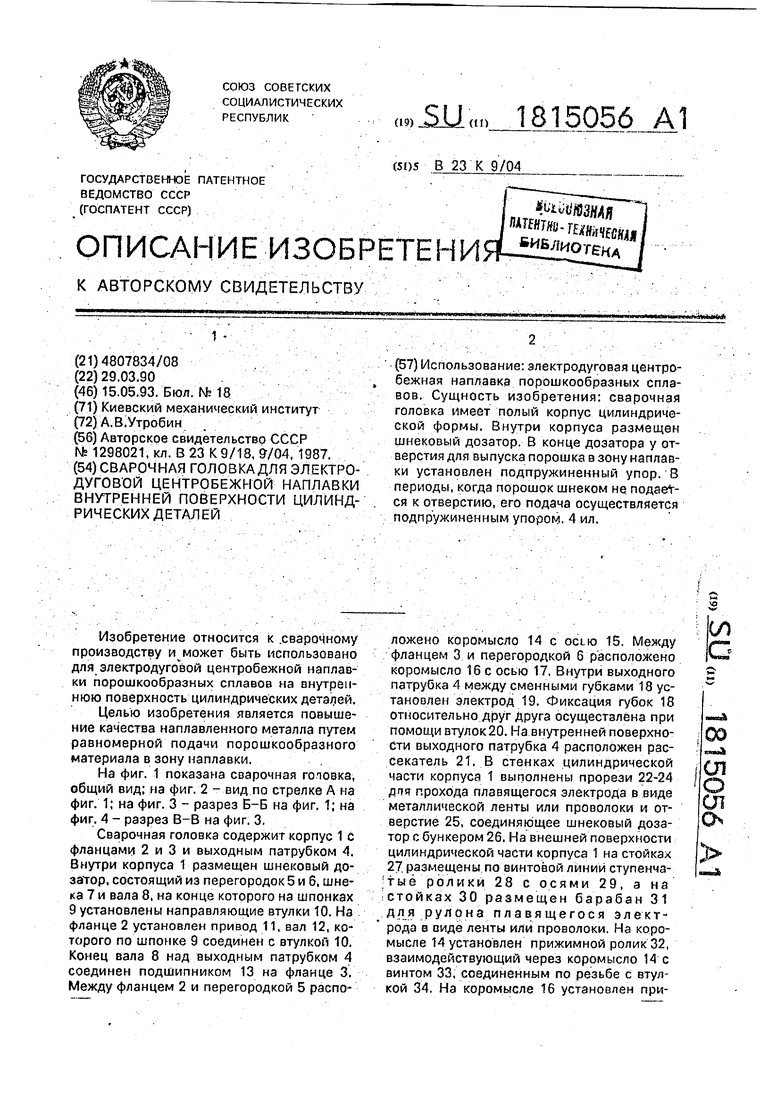

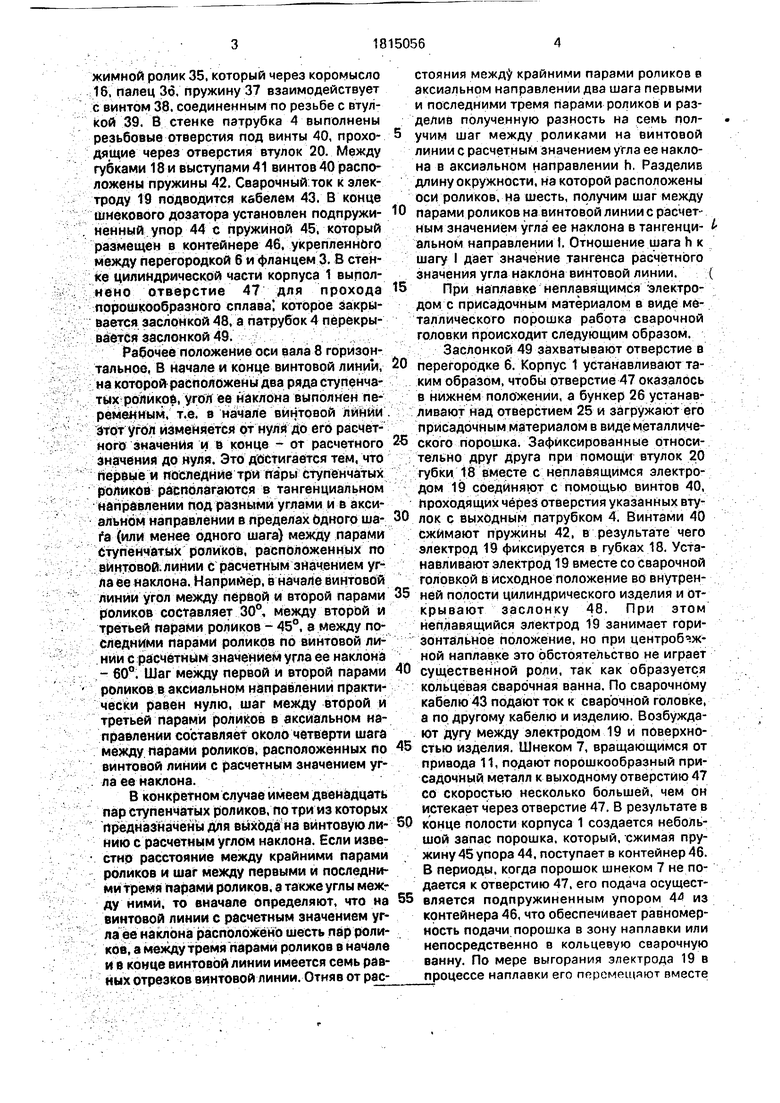

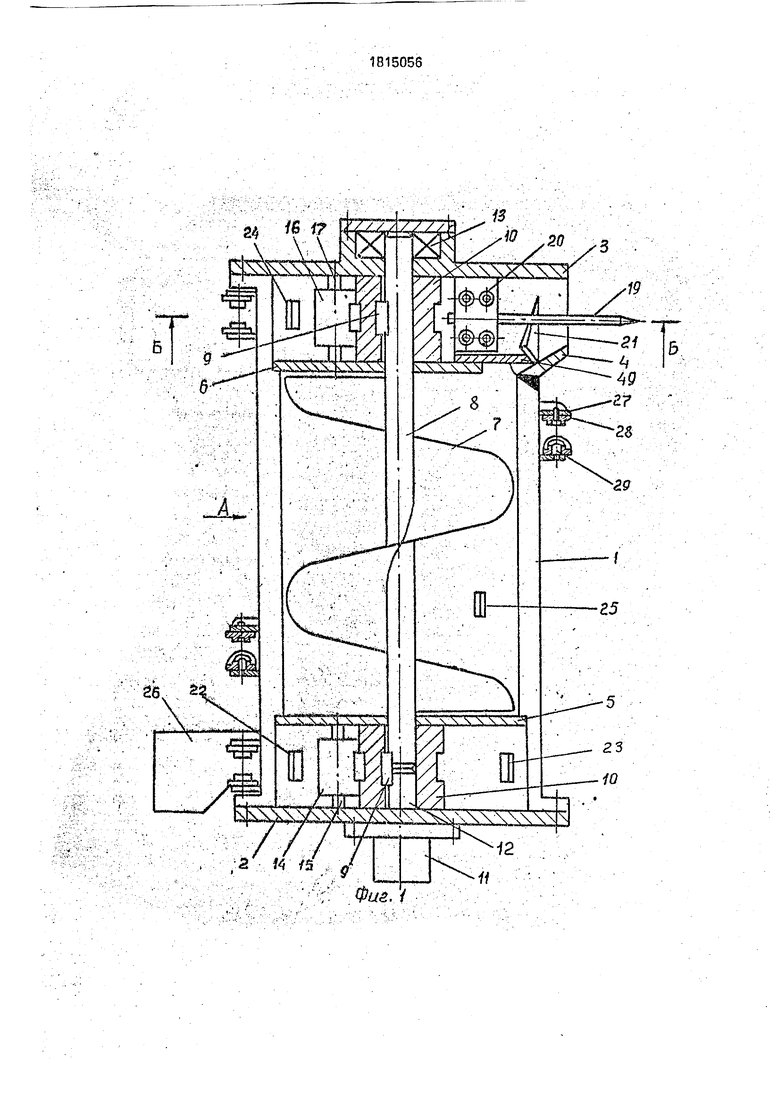

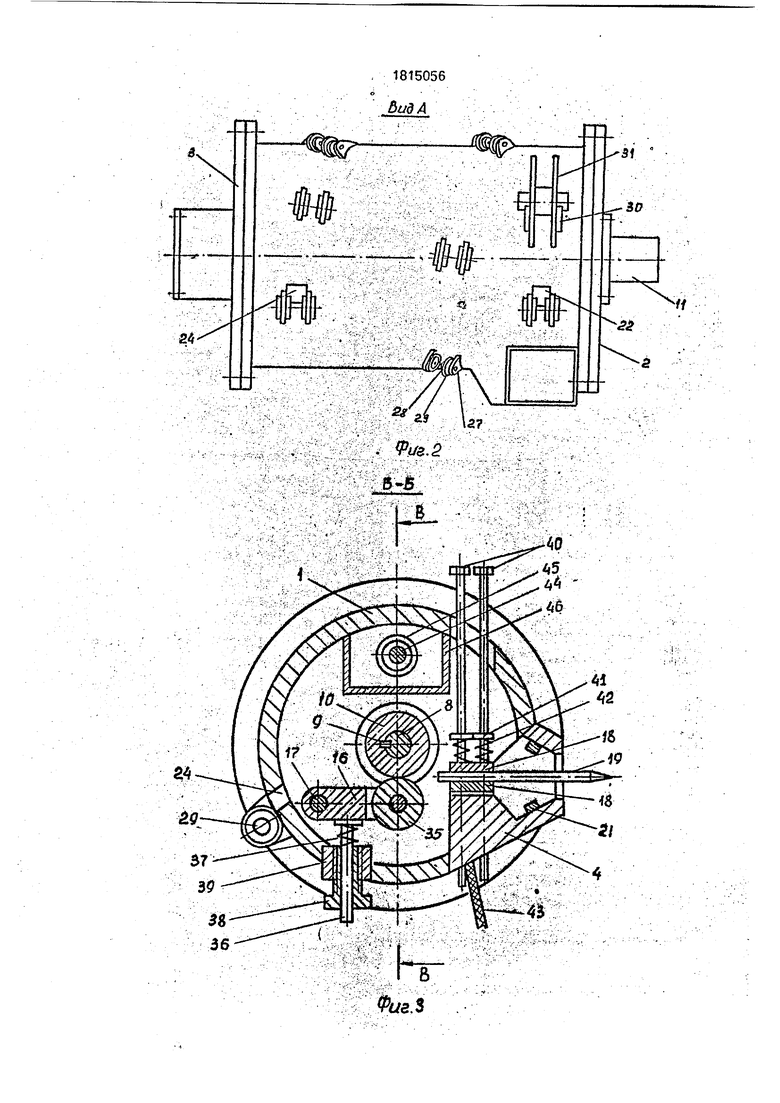

На фиг. 1 показана сварочная головка-, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

Сварочная головка содержит корпус 1 с фланцами 2 и 3 и выходным патрубком 4. Внутри корпуса 1 размещен шнекоаый дозатор, состоящий из перегородок 5 и б, шнека 7 и вала 8, на конце которого на шпонках 9 установлены направляющие втулки 10. На фланце 2 установлен привод 11, вал 12, которого по шпонке 9 соединен с втулкой 10. Конец вала 8 над выходным патрубком 4 соединен подшипником 13 на фланце 3. Между фланцем 2 и перегородкой 5 расположено коромысло 14 с осью 15. Между фланцем 3 и перегородкой б расположено коромысло 1.6 с осью 17. Внутри выходного патрубка 4 между сменными губками 18 установлен электрод 19. Фиксация губок 18 относительно друг Друга осуществлена при помощи втулок 20. На внутренней поверхности выходного патрубка 4 расположен рассекатель 21. В стенках цилиндрической части корпуса 1 выполнены прорези 22-24 дня прохода плавящегося электрода в виде металлической ленты или проволоки и отверстие 25, соединяющее шнековый дозатор с бункером 26. На внешней поверхности цилиндрической части корпуса 1 на стойках 27. размещены по винтовой линий ступенча- тые ролики 28 с осями 29, а на стойках 30 размещен барабан 31 для рулона плавящегося электрода в виде ленты или проволоки. На коромысле 14 установлен прижимной ролик 32, взаимодействующий через коромысло 14 с винтом 33, соединенным по резьбе с втулкой 34. На коромысле 16 установлен при(Л

А

ел

ел о

жимной ролик 35, который через коромысло 16, палец 36, пружину 37 взаимодействует с винтом 38. соединенным по резьбе с втулкой 39. В стенке патрубка 4 выполнены резьбовые отверстия под винты 40, проходящие через отверстия втулок 20. Между губками 18 и выступами 41 винтов 40 расположены пружины 42. Сварочный ток к электроду 19 подводится кабелем 43. В конце шнекового дозатора установлен подпружиненный упор 44 с пружиной 45, который размещен в контейнере 46, укрепленного между перегородкой 6 и фланцем 3. В стенке цилиндрической части корпуса 1 выполнено отверстие 47 для прохода порошкообразного сплава которое закрывается заслонкой 48, а патрубок 4 перекрывается заслонкой 49. /

Рабочее положение оси вала 8 горизонтальное, В начале и конце винтовой линии, на которой расположены два ряда ступенчатыхроликов, УГОЯ ее наклона выполнен переменным, т.е. в начале винтовой линий угод изменяется от нули до егб расчетного значения ив конце - от расчетного значения до нуля. Это достигается тем, что первые и ооследййв три пары ступенчатых роликов располагаются в тангенциальном направлении под разными углами и в аксиальном направлении в пределах одного ша- (или менее одного шага) между парами йтупёйчатых роликов, расположенных по винтовой, линии с расчетным значением угла ее наклона. Например, в начале винтовой линии угол между первой и второй парами роликов составляет 30°, между второй и третьей парами роликов - 45°, а между последними парами роликов по винтовой линии с расчётным значением угла ее наклона - 60°. Шаг между первой и второй парами роликов в аксиальном направлении практически равен нулю, шаг между второй и третьей парами роликов в аксиальном направлении составляет около четверти шага между парами роликов, расположённых по винтовой линии с расчетным значением угла ее наклона.

В конкретном случае имеем двенадцать пар ступенчатых роликов, по три из которых предназначены для выхода на винтовую линию с расчетным углом наклона. Если известно расстояние между крайними парами роликов и шаг между первыми и последними тремя парами роликов, а также углы между ними, то вначале определяют, что на винтовой линии с расчетным значением угла ее наклона расположено шесть пёр роликов, а между тремя парами роликов в начале ив конце винтовой линии имеется семь равных отрезков винтовой линии. Отняв от расстояния межд уг крайними парами роликов в аксиальном направлении два шага первыми и последними тремя парами роликов и разделив полученную разность на семь получим шаг между роликами на винтовой линии с расчетным значением угла ее наклона в аксиальном направлении п. Разделив длину окружности, на которой расположены оси роликов, на шесть, получим шаг между

парами роликов на винтовой линии с расчетным значением угла ее наклона в тангенци- 1 альном направлении). Отношение шагаh к шагу I дает значение тангенса расчетного значения угла наклона винтовой линии. (

5 При наплавке неплавящимся электродом с присадочным материалом в виде металлического порошка работа сварочной головки происходит следующим образом. Заслонкой 49 захватывают отверстие в

0 перегородке 6. Корпус 1 устанавливают таким образом, чтобы отверстие 47 оказалось в нижнем положении, а бункер 26 устанавливают над отверстием 25 и загружают его присадочным материалом в виде мёталличе5 ского порошка. Зафиксированные относительно друг друга при помощи втулок 20 губки 18 вместе с неплавящимся электродом 19 соединяют с помощью винтов 40, Проходящих через отверстия указанных вту0 лок с выходным патрубком 4. Винтами 40 сжимают пружины 42, в результате чего электрод 19 фиксируется в губках 18. Устанавливают электрод 19 вместе со сварочной головкой в исходное положение во внутрен5 ней полости цилиндрического изделия и открывают заслонку 48. При этом неплавящийся электрод 19 занимает горизонтальное положение, но при центробежной наплавке это обстоятельство не играет

0 существенной роли, так как образуется кольцевая сварочная ванна. По сварочному кабелю 43 подают ток к сварочной головке, а по другому кабелю и изделию. Возбуждают дугу между электродом 19 и поверхно5 стью изделия. Шнеком 7, вращающимся от привода 11, подают порошкообразный присадочный металл к выходному отверстию 47 со скоростью несколько большей, чем он истекает через отверстие 47. В результате в

0 конце полости корпуса 1 создается небольшой запас порошка, который, -сжимая пружину 45 упора 44, поступает в контейнер 46. В периоды, когда порошок шнеком 7 не подается к отверстию 47, его подача осущест5 вляется подпружиненным упором 44 из контейнера 46, что обеспечивает равномерность подачи порошка в зону наплавки или непосредственно в кольцевую сварочную ванну. По мере выгорания электрода 19 в процессе наплавки его перемещают вместе

со сварочной головкой. В процессе наплавки сварочную головку перемещают вместе с электродом 19 в продольном направлении.

При наплавке плавящимся электродом в виде ленты или проволоки под слоем флю- са работа сварочной головки происходит следующим образом.

Открывают заслонку 49, а отверстие 47 закрывают заслонкой 40. На стойки 30 устанавливают барабан 31 с рулоном металли- ческой ленты,или проволоки. На выходной патрубок 4 устанавливают сменные губки 18 С полостью между ними, соответствующей профилю ленты или проволоки. Конец ленты (проволоки) вводят в контакт с нижними кромками частей меньшего диаметра вход- ной пары ступенчатых роликов 28. в резуль- тате чего конец ленты входит в зажим между вtyлкoй 10 и роликом 32.7 ,. . Далее поворачивают вал 8, в результате чего конец ленты упирается в части меньше- го диаметра первой пары роликов 28 и изги- бается в тангенциальном направлении в сторону второй пары роликов, установленных под углрэд к образующей цилиндриче- ской части корпуса 1 сЁарочной головки. Лента упирается в вертикальные кромки ча- стей большого диаметра второй.пары ролиК ков 28 и получает первоначальный изгиб по винтовой линии вокруг цилиндрической ча- сти корпуса 1.. На третьей паре роликов 28 угол наклона винтовой Линии ленты прини- мает расчетное значение. Следующие шесть пар роликов 28 выполняют функцию направляющих ленты, закрученнбй в спи- раль вокруг цилиндрической части корпуса 1. Третья, вторая и первая от конца Нары роликов 28 изгибают ленту в обратную сто-: рону таким образом, что угол наклона вин- товой линии ленты становится равным нулю. Последняя пара роликов 28 служит/; также Для направления ленты между, роли- ками 35 и втулкой 10, после чего она посту-/ пает в полость между губками .18, где лента окончательно разгибается под воздействи- ем пружин 42 и выходит через выходной патрубок 4 наружу. .. :

Далее винтами 33, 38 и 40 .регулируют зажим ленты между втулками 10 и роликами 32 и 35, а также между губками 18 таким образом, чтобы обеспечить ее равномерный ход на участке от барабана 31 до выхода из патрубка 4. После этого в бункер 26 засыпают порошкообразный флюс, который через отверстие25попадаетешнековый дозатор. Устанавливают сварочную головку в исходное положение во внутренней части цилиндрического изделия. По сварочным кабелям

подают ток к сварочной головке и изделию. Включают привод вращения изделия. Возбуждают дугу между ленточным электродом и поверхностью изделия. Шнеком 7, вращающимся от привода 11, подают порошкообразный флюс к выходному патрубку 4, где с помощью рассекателя 21 флюс равномерно распределяется вокруг ленты на внутренней поверхности цилиндрического изделия, По мере плавления ленточного электрода при работающем шнеке 7 вал 8 воздействует на втулки ТО, которые также вращаются вместе со шнеком, сила трения между втул- камиг-lO, роликами 35 и 32 обеспечивает . сматывание ленточного электрода с бараба |на 31 и подачу ленты в зону наплавки. При каждом обороте изделия осуществляют перемещение сварочной головки на величину, равную Ширине ленты (или диаметру проволоки). :. ... ...... Ч.--.

При использовании в качестве электродаг ленты и/1и проволоки отпадает надобность ; в вертикаль/ном перемещении сварочной головки для компенсации выгорания электрода, так-как оно компенсируется системой подачи электрода, работающей от привода шнекового дозатора; Совмещение осей шнека и корпуса снижает габарит ы сварочнбй головки в поперечном направлении и позволяет увеличить длину головки при обеспечении подачи порошкообразного присадочного металла или порошкообразного флюса в зону наплавки. Это расширяет технологические возможности предлагаемой сварочной головки по типоразмерам обрабатываемых изделий и по ви- . ду применяемых сварочных материалов. ..Формула изобретения

Сварочная; головка для злектродуговой центробежной наплавки внутренней поверхности цилиндрических, деталей, содержа- щ а я п о л ы и ц или н д р и ч е с к и и корпус, снабженный двумя рядами ступенчатых роликов, размещенных на его .наружной по- верхнобти, и прижимными роликами, размещёнными в его полости, шнековый дозатор, шнек которого снабжен направляющими втулками, установленными в контакте с прижимными роликами, и размещен в полости корпуса, а также электрод с зажимом, снабженным сменными губками, отличаю- щ а я с я тем, что, с целью повышения качества наплавленного металла путем равномерной подачи порошкообразного материала в зону наплавки, шнековый дозатор снабжен подпружиненным упором, размещенным внутри корпуса дозато ра у отверстия для выпуска/-: .,. /л::,;.:- .: ,:..: . . , / /.:-;

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная головка для наплавки металла на внутреннюю поверхность цилиндрического изделия | 1986 |

|

SU1298021A1 |

| Устройство для автоматической электродуговой центробежной наплавки внутренней поверхности цилиндрических изделий | 1977 |

|

SU674644A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ С ИЗНОШЕННОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2002 |

|

RU2215625C1 |

| Устройство для подачи порошкообразного присадочного материала | 1976 |

|

SU656775A1 |

| Устройство для автоматической наплавки винтовых поверхностей шнеков | 1988 |

|

SU1547989A1 |

| ПРИСТАВКА ДЛЯ НАПЛАВКИ ОТВЕРСТИЙ МАЛЫХ ДИАМЕТРОВ | 2003 |

|

RU2256539C2 |

| СПОСОБЫ И УСТРОЙСТВО СВАРКИ, ИСПОЛЬЗУЮЩИЕ ЭЛЕКТРОДЫ С КОАКСИАЛЬНОЙ ПОДАЧЕЙ ПИТАНИЯ | 2017 |

|

RU2744885C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2070492C1 |

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

| Устройство для сварки плавлением | 1989 |

|

SU1698008A1 |

Использование: злектродуговая центробежная наплавка порошкообразных сплавов. Сущность изобретения: сварочная головка имеет полый корпус цилиндрической формы. Внутри корпуса размещен щнековый дозатор. В конце дозатора у отверстия для выпуска порошка в зону наплавки установлен подпружиненный упор. В периоды, когда порошок шнеком не. подаемся к отверстию, его подача осуществляется подпружиненным упором. 4 ил.

| Сварочная головка для наплавки металла на внутреннюю поверхность цилиндрического изделия | 1986 |

|

SU1298021A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1990-03-29—Подача