Настоящее изобретение относится к области машиностроения, а именно к грузозахватным устройствам для подъема и кантования преимущественно крупногабаритных, в основном большой длины и большой массы, грузов (изделий), и может быть использовано для подъема и кантования, когда надо выполнить следующие условия:

необходимо производить быстрый монтаж и демонтаж такелажного устройство к грузу;

производить с помощью грузоподъемных кранов подъем груза в горизонтальном и в вертикальном положениях, а также кантование из горизонтального положения в вертикальное и обратно в горизонтальное;

после выполнения такелажных работ нельзя оставлять такелажный узел на грузе полность или частично, так как это приведет к увеличению габаритов груза, что недопустимо, и сделает не возможным выполнение основных работ с грузом;

обеспечить безопасность и надежность в работе.

Известно устройство для подъема и транспортировки тяжелых полезных грузов (патент Германии, заявка № DЕ 4002289 от 30.12.1991 г., кл. В 66 С 5/10, В 66 F 19/00, В 66 С 13/18), содержащее портал, перемещаемые опоры, рычаги, ходовые механизмы, подъемные устройства, гидравлические цилиндры.

Это устройство не может быть использовано для выполнения задачи, поставленной настоящим изобретением, по следующей причине.

Не обеспечивается подъем и кантование грузов больших габаритов и большой массы. Этим устройством можно поднимать и кантовать за счет наличия рычагов и гидравлических цилиндров в основном грузы в форме плиты (крышки люков на кораблях).

Известно устройство - Агрегат для дистанционного проведения работ (патент России № 2104244 от 01.12.95 г., В 66 С 1/10, В 25 J 5/00, В 66 9/00), которое не может быть использовано для выполнения задачи, поставленной настоящим изобретением. Применение платформ (рам) и манипуляторов не обеспечивает подъем и кантование грузов.

Известно устройство – захват-кантователь для строительных панелей с петлями (а.с. СССР № 998298 от 22.09.1981 г., В 66 С 1/16), содержащий раму со стойками, тросы с крюками, барабан... с возможностью поступательного перемещения в выполненной в раме нише..., уравнительные блоки в проемах рамы и дополнительные тросы с крюками.

Это устройство по отношению к заявленному является наиболее близким по технической сущности и принято за прототип.

Прототип нельзя применить для выполнения задачи, поставленной предлагаемым изобретением, так как он имеет ряд недостатков, которые не обеспечивают выполнение следующих условий:

невозможно проведение быстрого монтажа и демонтажа захвата-кантователя для строительных панелей с петлями к грузу (с груза), так как отсутствуют технические решения по его установке и фиксации на грузе, даже незначительное смещение захвата-кантователя нарушает центровку и приводит к перекосам при выполнении работы;

применение на грузе как обязательное условие такелажных петель, наличие барабана, перемещающегося при натяжении тросов, уравнительных блоков и дополнительных тросов - это увеличивает габариты всей системы: такелажное устройство - груз, что недопустимо;

не обеспечивается безопасность и надежность в работе, так как нельзя производить с помощью грузоподъемных кранов подъем груза в горизонтальном и в вертикальном положениях, а также кантование из горизонтального положения в вертикальное и обратно в горизонтальное без повреждения груза, в том числе и стойками. Особенно это очевидно при начальном подъеме при горизонтальном положении груза. Перекос рамы вызывает касание стойками груза и не исключает его повреждение при подъеме из горизонтального положения груза. Перевод груза из вертикального положения в горизонтальное требует применения дополнительного устройства, так как необходимо установить груз на пол или грунт и при ослаблении натяжения тросов “заваливать” его каким то усилием. Нарушается безопасность, можно повредить груз от трения об пол или грунт.

Предлагаемое изобретение лишено этих недостатков за счет того, что такелажное устройство для подъема и кантования груза с помощью грузоподъемных кранов содержит раму с опорными площадками для установки и закрепления к грузу, которая оборудована такелажными узлами для присоединения к траверсе. Оно снабжено двумя направляющими штангами для предварительного направления рамы при ее установке на груз, ввинчиваемыми в резьбовые отверстия груза, а опорные площадки снабжены несъемными подпружиненными болтами для крепления рамы к грузу, отводимыми после вывинчивания усилиями пружин. Одна из площадок снабжена круглым штырем, воспринимающим нагрузки во всех направлениях при установке такелажного устройства на груз и размещаемым в ответном отверстии груза, а другая площадка снабжена штырем, имеющим две параллельные плоскости и выполненным с возможностью поворота вокруг продольной оси для полного прилегания к ответным параллельным плоскостям соответствующего отверстия в грузе. Каждая из опорных площадок, свободная от штырей, выполнена с отверстием под соответствующий упор, монтируемый на грузе с возможность контакта его с винтом после закрепления опорных площадок посредством упомянутых болтов и демонтируемый после снятия такелажного устройства, а также с отверстием для размещения соответствующей упомянутой штанги.

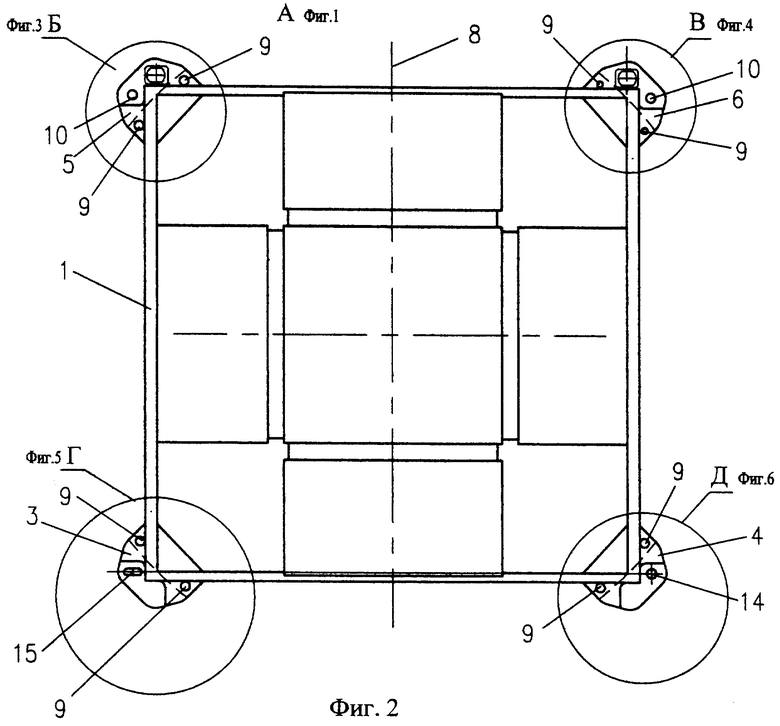

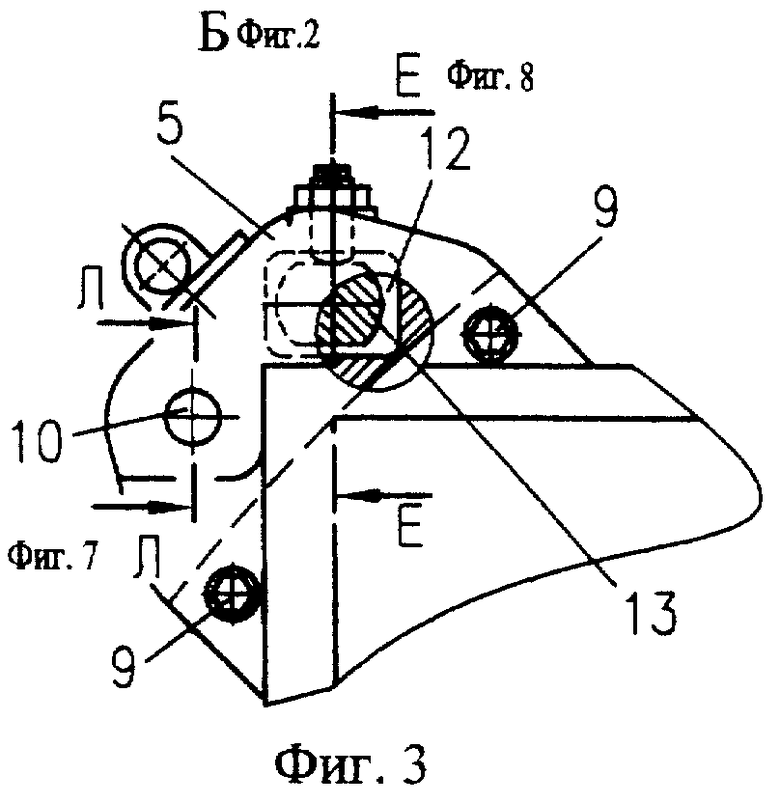

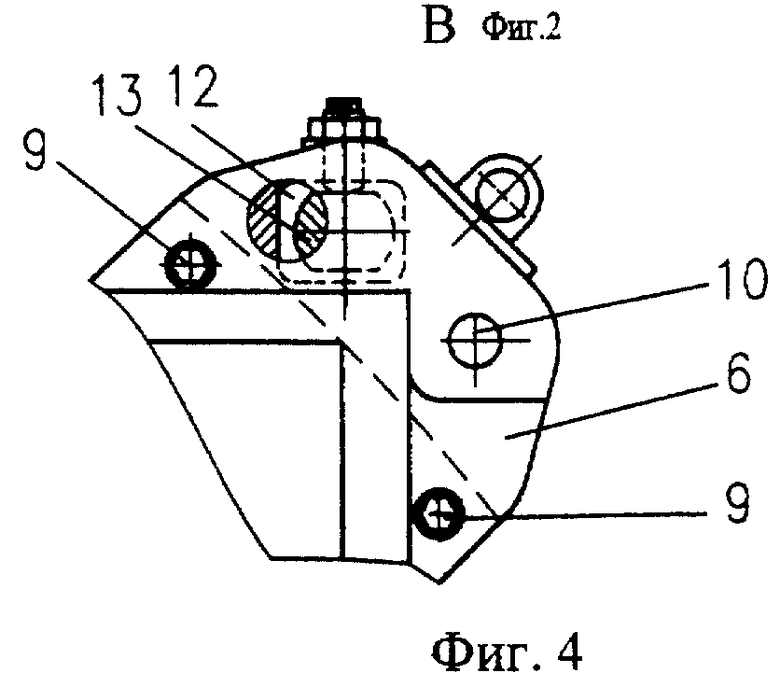

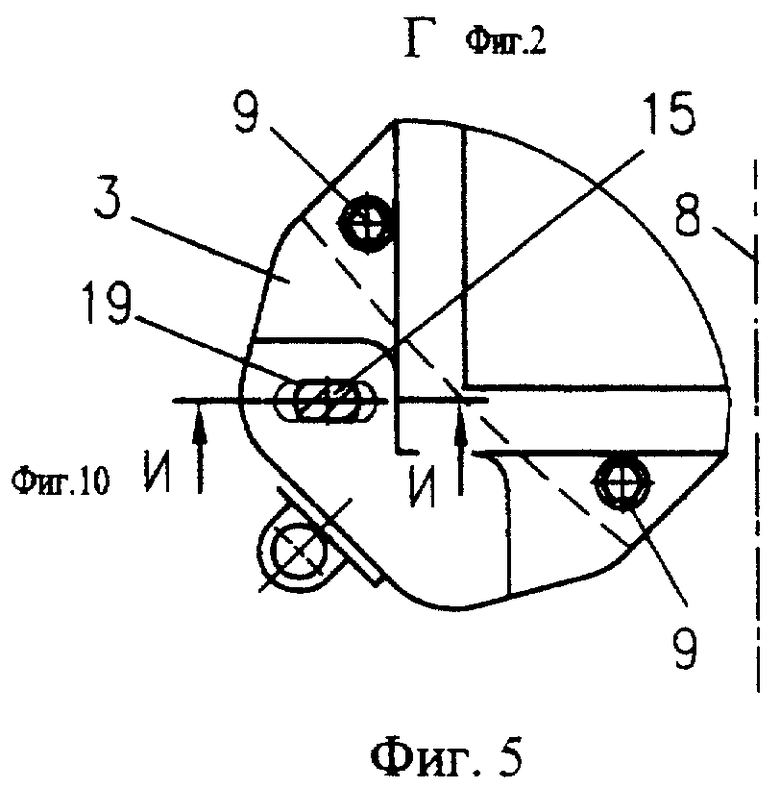

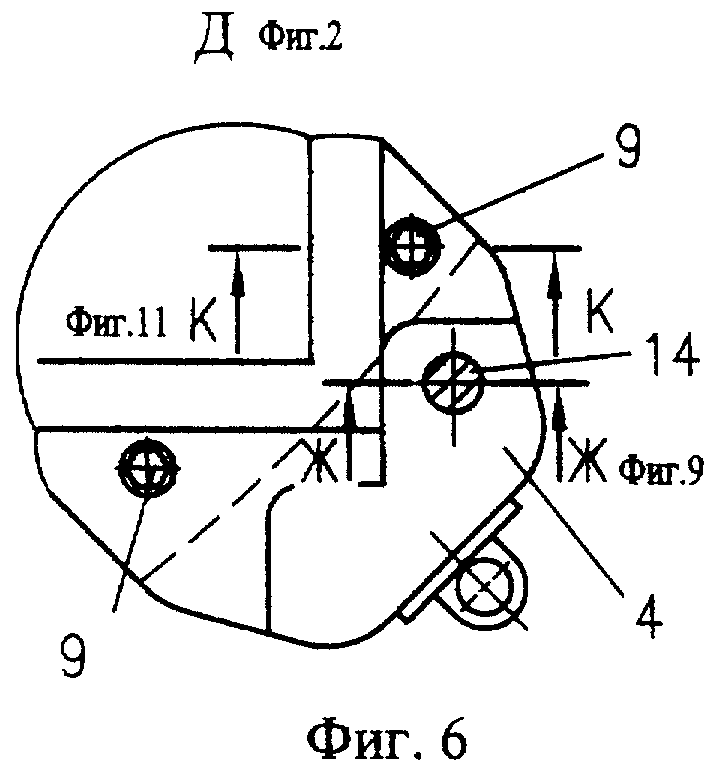

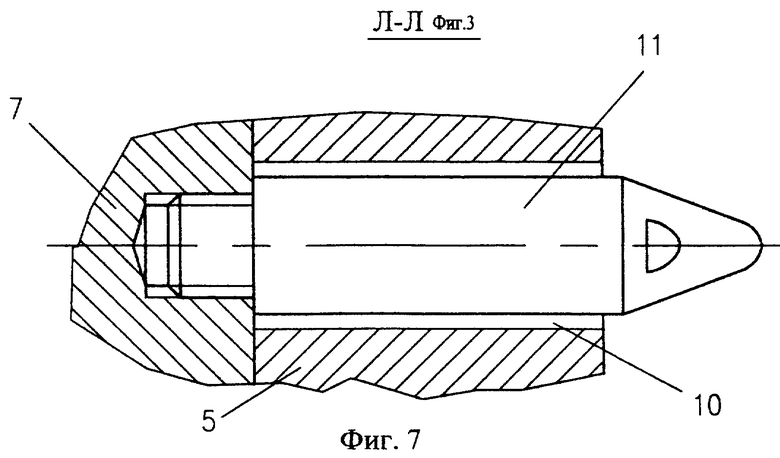

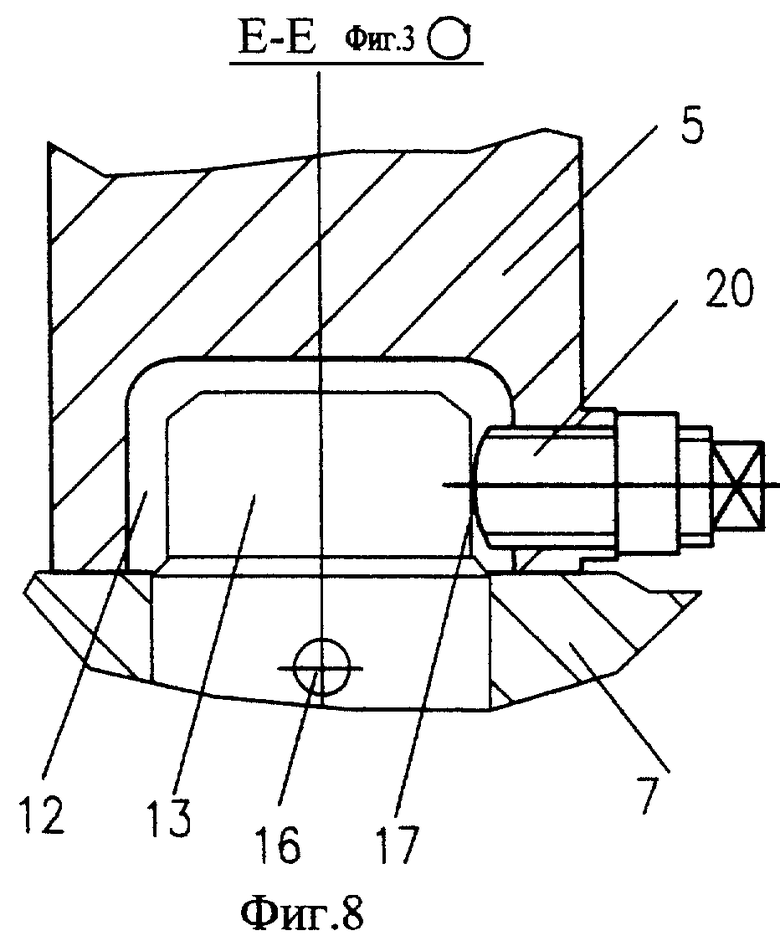

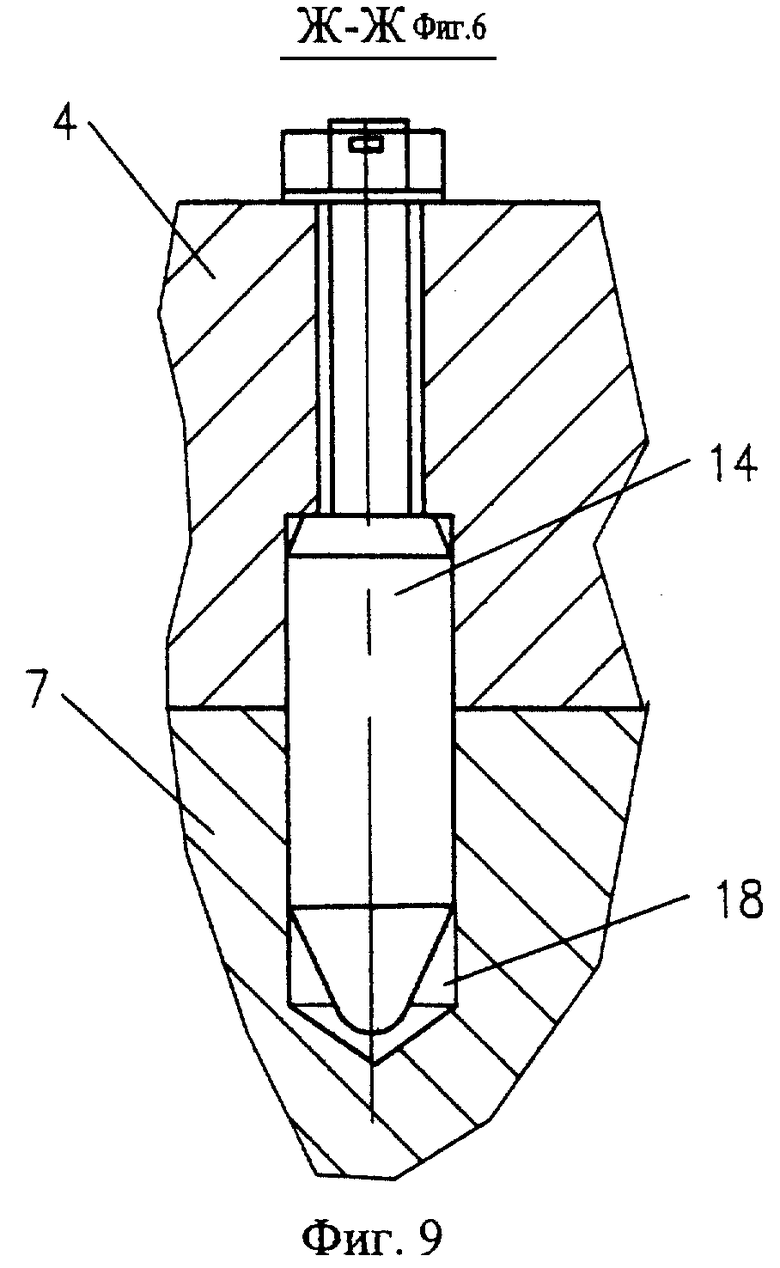

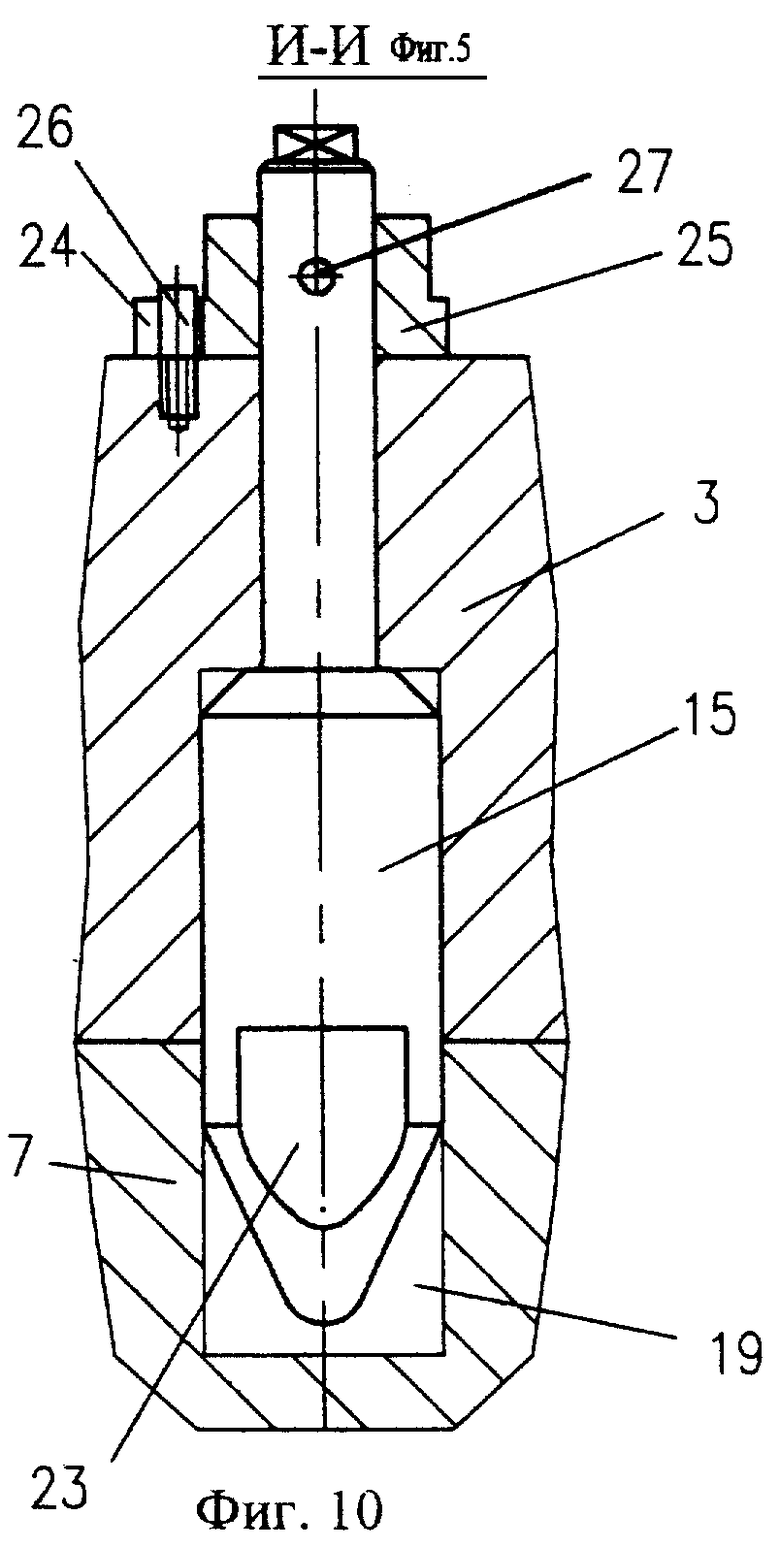

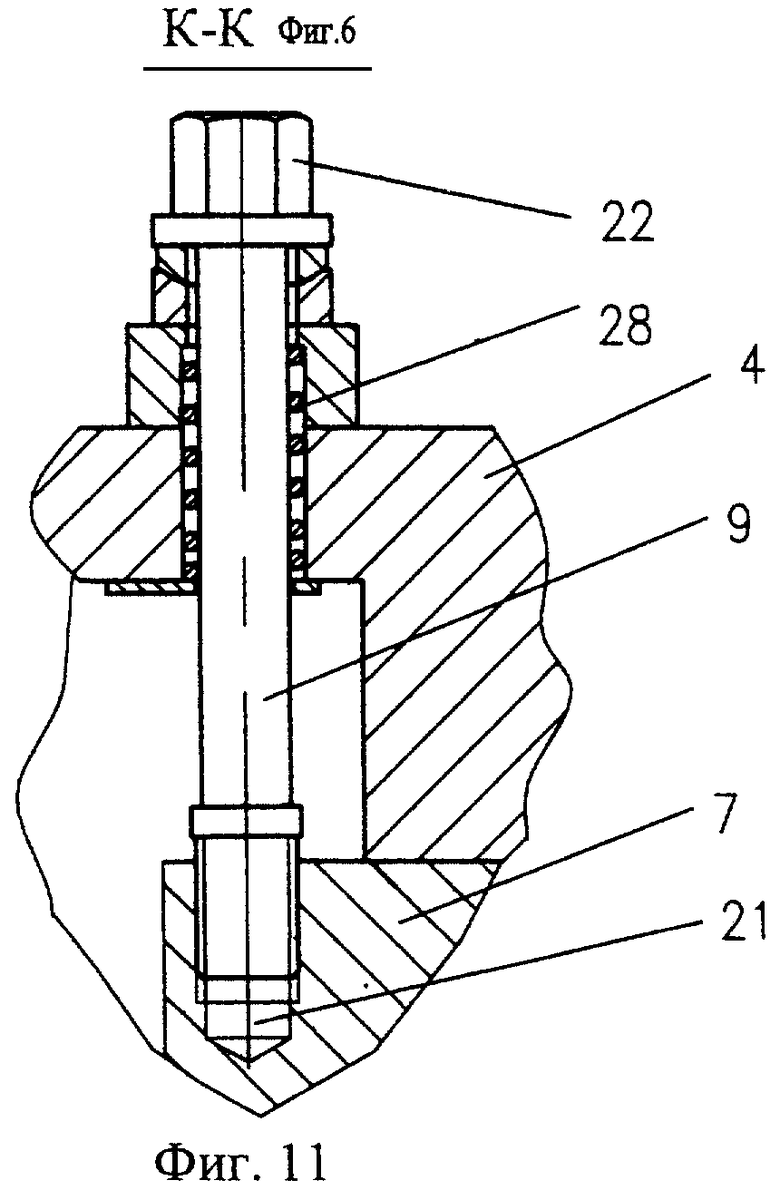

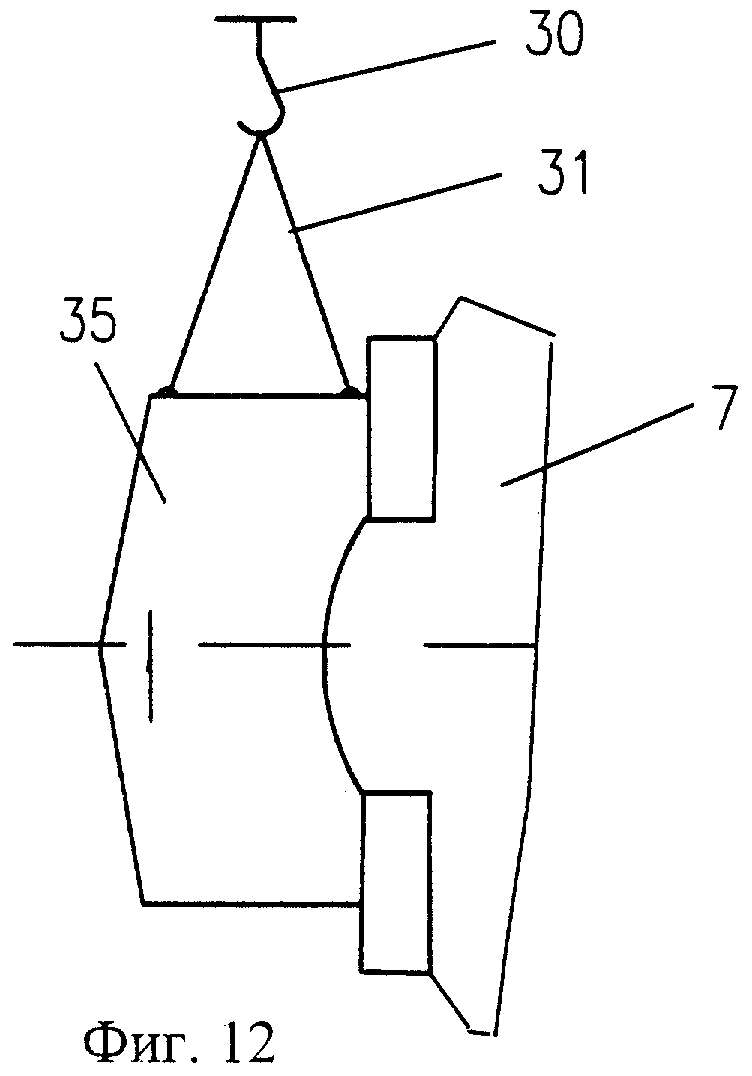

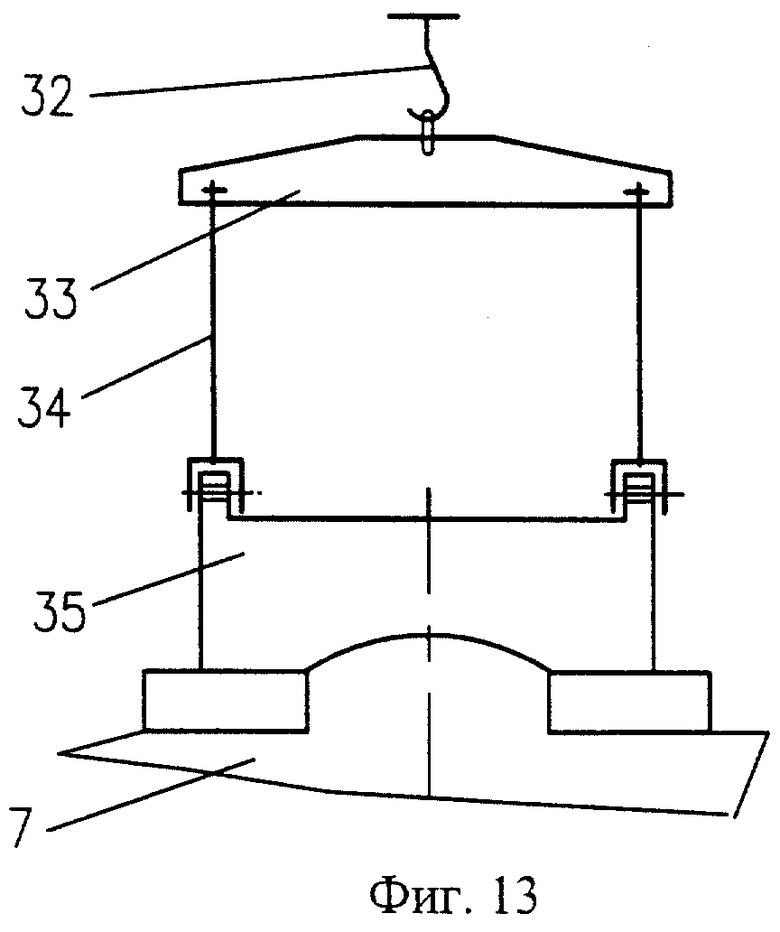

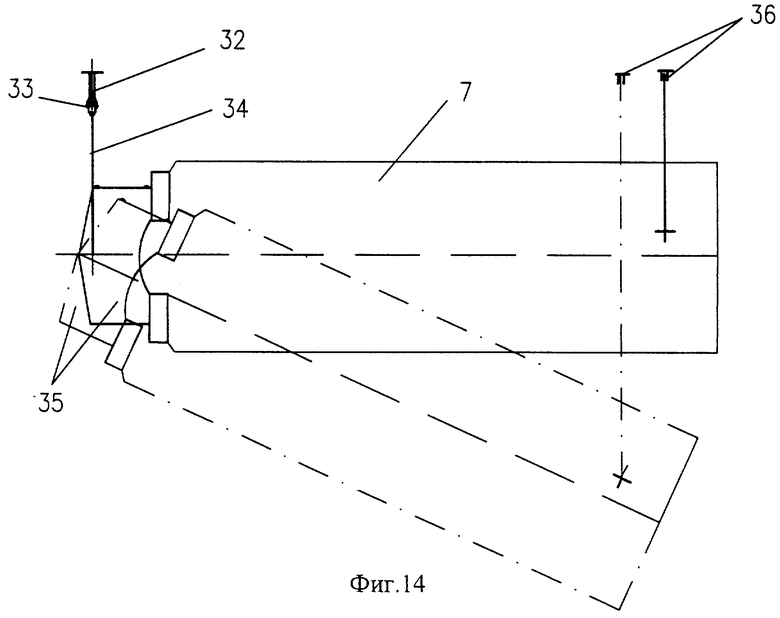

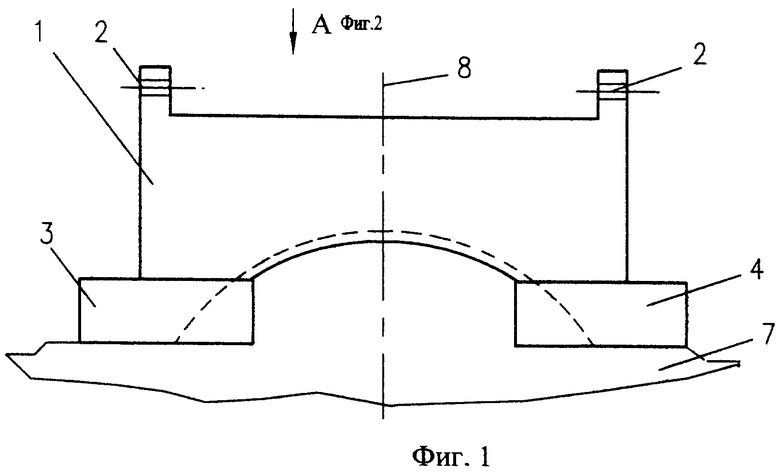

На фиг.1 изображен вид спереди на такелажное устройство. На фиг.2 - вид А (вид сверху на такелажное устройство). На фиг.3 - выносной элемент Б. На фиг.4 - выносной элемент В. На фиг.5 - выносной элемент Г. На фиг.6 - выносной элемент Д. На фиг.7 - разрез по Л-Л. На фиг.8 - разрез по Е-Е. На фиг.9 - разрез по Ж-Ж. На фиг.10 - разрез по И-И. На фиг.11 - разрез по К-К. На фиг.12 - схема установки такелажного устройства в горизонтальном положении. На фиг.13 - схема установки такелажного устройства в вертикальном положении и подъема груза в вертикальном положении. На фиг.14 - схема подъема такелажного устройства в горизонтальном положении.

Такелажное устройство состоит из рамы 1, фиг.1, с такелажными отверстиями 2 такелажных узлов для присоединения поперечной балки траверсы. На раме расположены опорные площадки 3, 4, 5, фиг.2, и 6, которыми такелажное устройство устанавливается на груз 7, фиг.1. Опорные площадки 3 и 5, фиг.2, установлены симметрично к опорным площадкам 4, 6 относительно оси, перпендикулярной продольной оси 8 такелажного устройства. На каждой опорной площадке расположены по два болта 9, фиг.2, для крепления такелажного устройства к грузу. На опорных площадках 5 и 6 выполнены по одному отверстию 10, фиг.3 и 4, под направляющие штанги 11, фиг 7, ввинчиваемые в резьбовые отверстия груза до начала установки (снятия) такелажного устройства. Направляющие штанги обеспечивают предварительное ориентирование такелажного устройства и предохраняют от соударения с грузом. Это обеспечивает безопасность и повышает надежность. На этих опорных площадках 5 и 6 имеются глухие отверстия 12 под упоры 13, закрепленные в грузе 7, например, фиксаторами 16, фиг.8, с возможностью их демонтажа после снятия такелажного устройства.

Упоры снабжены поверхностями 17, перпендикулярными оси, параллельной оси симметрии 8, фиг.1. Отверстия 12 по поперечному сечению больше поперечного сечения упоров 13, чтобы не препятствовать попаданию штырей 14, фиг.9, и 15, фиг.10, в посадочные отверстия 18 и 19, фиг.9 10, на грузе. Винты 20, фиг.8, после установки и закрепления такелажного устройства ввинчиваются до соприкосновения с поверхностями 17 упоров. Поэтому смещение относительно груза опорных площадок 5 и 6 рамы, фиг.2, из-за ее деформации при подъеме и кантовании будет отсутствовать именно из-за взаимодействия пары упор-винт. Смещение резьбового отверстия 21, фиг.11, в опорных площадках относительно головки 22 болта то же будет отсутствовать, следовательно болты 9 не будут изгибаться. Болты будут нагружаться только растягивающей нагрузкой. Это повышает надежность и обеспечивает безопасность в эксплуатации.

На опорных площадках 3, фиг.5 и 4, фиг.6 закреплены по одному штырю 15 и 16. На площадке 4 - штырь 14 круглого поперечного сечения, а на площадке 3 - штырь 15 с параллельными плоскостями. Штырь 14, фиг.9, закреплен с помощью гайки и шплинта, он воспринимает нагрузки во всех направлениях в плоскости установки такелажного устройства на груз, а штырь 15, фиг.10, - только в плоскости, перпендикулярной плоскости 23, то есть в плоскости, параллельной плоскости 8, фиг.1. Для полного прилегания плоскости 23, фиг.10, штыря 15 к плоскости ответного отверстия 19 в грузе штырь 15 может поворачиваться (самоустанавливаться) вокруг продольной оси за счет, например, зазора между стенками паза 24 в ручке 25 и ограничительного винта 26. Ручка 25 закреплена, например, штифтом 27. Оба штыря 16 и 15, фиг.8, входят в отверстия груза, выполненные с маленькими зазорами (по посадке 7 квалитета). Это не дает возможность смещаться опорным площадкам 3, 4 относительно груза. Следовательно, изгиб болтов 9, крепящих такелажное устройство так же будет отсутствовать, как и изгиб болтов на опорных площадках 5 и 6. Это исключает поломку болтов, следовательно, повышается надежность и обеспечивается безопасность в эксплуатации. Все болты крепления такелажного устройства не снимаются с рамы. Болты снабжены пружинами 28, фиг.11, усилиями которых они отводятся после вывинчивания из зоны резьбовых отверстий. Это уменьшает время монтажа и демонтажа такелажного устройства и исключает поломку болтов при монтаже. Надежность повышается.

Использование направляющих штанг и двух штырей обеспечивает наряду с безопасностью и надежностью быстрый монтаж и демонтаж такелажного устройства на груз (с груза).

Применение такелажного устройства.

Установка на груз производится при горизонтальном положении продольной оси груза с помощью крана 30, фиг.12, и четырех строп 31, а при вертикальном положении продольной оси груза с помощью крана 32, фиг.13, и траверсы с поперечной балкой 33 и строп 34. В обоих случаях при установке рама 1, фиг.1 и 2, отверстия 10, фиг.3 и 4, совмещаются с направляющими штангами 11, фиг.7, затем краном рама насаживается на груз 7 несколько удлиненным круглым штырем 14, фиг.9, а потом штырем 15, фиг.10, с параллельными плоскостями и после закрепления опорных площадок болтами 9, фиг.2, два винта 20, фиг.8, ввинчиваются до соприкосновения с поверхностями 17 упоров 13. Болты и винты контрятся.

Подъем груза 7, фиг.14, в горизонтальном положении производится с одной стороны краном 32 с помощью траверсы, состоящей из поперечной балки 33 и двух стропов 34 за такелажное устройство 35, и с противоположной стороны груза 7 вторым краном 36.

Подъем груза 7, фиг.13, в вертикальном положении производится краном 32 с помощью траверсы с поперечной балкой 33 и с двух стропов 34 за такелажное устройство 35.

Кантование груза 7 производится двумя кранами из горизонтального положения груза, показанного на фиг.14, в вертикальное (продольная ось груза вертикальна). Это достигается за счет подъема левой части груза краном 32 (или опусканием правой части груза краном 36) при одновременном сближении крюков кранов за счет перемещения любого из них по горизонтали. И при достижении вертикального положения груза, см. фиг.13, можно кран 36 отсоединить от груза. Кантование из вертикального положения груза, см. фиг.13, можно произвести следующим образом:

присоединить кран 36 с траверсой к такелажным точкам груза, висящего в вертикальном положении на кране 32;

за счет подъема и перемещения от крана 32 крюка крана 36 груз переводят в горизонтальное положение.

Для снятия такелажного устройства необходимо присоединить стропы 34, фиг.13, траверсы, расположенной на кране 32, или стропы 31, фиг.12, в обоих случаях ввинтить в груз направляющие штанги 11, фиг.7, краном выбрать слабину строп, не натягивая их, отвинтить два винта 20, фиг.8, открепить такелажное устройство, причем при снятии в горизонтальном положении верхние два болта 9, фиг.2, вывинчивать последними.

Изобретение относится к грузозахватным устройствам с использованием грузоподъемных кранов. Устройство содержит раму с опорными площадками для установки и закрепления к грузу, снабженную такелажными узлами для присоединения к траверсе крана. При этом оно снабжено двумя направляющими штангами для предварительного направления рамы при ее установке на груз, ввинчиваемыми в резьбовые отверстия груза. Опорные площадки расположены на раме симметрично, снабжены несъемными подпружиненными болтами для крепления рамы к грузу, отводимыми после вывинчивания усилиями пружин. Одна из площадок снабжена круглым штырем, воспринимающим нагрузки во всех направлениях при установке такелажного устройства на груз и размещаемым в ответном отверстии груза, а другая площадка снабжена штырем, имеющим две параллельные плоскости и выполненным с возможностью поворота вокруг продольной оси для полного прилегания к ответным параллельным плоскостям соответствующего отверстия в грузе. Каждая из опорных площадок, свободная от штырей, выполнена с отверстием под соответствующий упор, монтируемый на грузе с возможностью контакта его с винтом после закрепления опорных площадок посредством упомянутых болтов, а также с отверстием для размещения соответствующей упомянутой штанги. Изобретение позволяет повысить безопасность при осуществлении подъема и кантовании груза. 14 ил.

Такелажное устройство для подъема и кантования груза с помощью грузоподъемных кранов, содержащее раму с опорными площадками для установки и закрепления к грузу, снабженную такелажными узлами для присоединения к траверсе крана, отличающееся тем, что устройство снабжено двумя направляющими штангами для предварительного направления рамы при ее установке на груз, ввинчиваемыми в резьбовые отверстия груза, опорные площадки снабжены несъемными подпружиненными болтами для крепления рамы к грузу, отводимыми после вывинчивания усилиями пружин, одна из площадок снабжена круглым штырем, воспринимающим нагрузки во всех направлениях при установке такелажного устройства на груз и размещаемым в ответном отверстии груза, а другая площадка снабжена штырем, имеющим две параллельные плоскости и выполненным с возможностью поворота вокруг продольной оси для полного прилегания к ответным параллельным плоскостям соответствующего отверстия в грузе, каждая из опорных площадок, свободная от штырей, выполнена с отверстием под соответствующий упор, монтируемый на грузе с возможностью контакта его с винтом после закрепления опорных площадок посредством упомянутых болтов и демонтируемый после снятия такелажного устройства, а также с отверстием для размещения соответствующей упомянутой штанги.

| Захват-кантователь для строительных панелей с петлями | 1981 |

|

SU998298A1 |

| Устройство для кантования изделий двумя крюковыми подвесками | 1982 |

|

SU1079590A1 |

| Устройство для кантования строительных железобетонных изделий | 1984 |

|

SU1219368A1 |

Авторы

Даты

2005-07-20—Публикация

2003-09-05—Подача