Настоящее изобретение относится к области машиностроения, а именно к грузозахватным устройствам для подъема и кантования преимущественно крупногабаритных и большой массы грузов (изделий), когда надо выполнить следующие условия:

необходимо производить быстрый монтаж и демонтаж такелажного узла к изделию и к грузоподъемным средствам;

после выполнения такелажных работ нельзя оставлять такелажный узел на изделии, так как это приведет к увеличению габаритов изделия, что недопустимо;

объем, занимаемый такелажным узлом в изделии, должен быть минимальным;

исключить создание аварийной ситуации из-за ошибочных действий обслуживающего персонала;

обеспечить безопасность и надежность в работе.

Известно захватное устройство для грузов с цапфами (авторское свидетельство №1100217, заявка №3462170/29-11 от 05.07.1982 г., кл. В 66 С 1/66), содержащее траверсу, тяги с карманами для цапф. Цапфы при этом жестко соединены с грузом, они - несъемные.

Это устройство значительно увеличивает габариты груза и его нельзя применить для выполнения задачи, поставленной предлагаемым изобретением.

Известно захватное устройство для подъема и кантования строительных изделий (авторское свидетельство №357144, заявка №1619054/27-11 от 26.01.1971 г., кл. В 66 С 1/28), содержащее траверсу с двумя рычагами, на каждом из которых закреплен опорный палец, вставляемый в отверстие изделия.

Это устройство имеет следующие недостатки:

усложняется установка и фиксация (закрепление) рычагов к траверсе из-за необходимости доступа обслуживающего персонала к упорам, удерживающим рычаги с пальцами. Это исключает возможность производить быстрый монтаж и демонтаж захватного устройства к изделию;

опорные пальцы, жестко соединенные с рычагами, воспринимают нагрузку от веса изделия и передают ее на рычаги с изгибающим моментом. При больших размерах и массах изделий рычаги будут по условиям прочности и жесткости конструкции тяжелыми и громоздкими. Это усложнит монтаж (демонтаж) на изделие опорных пальцев, соединенных с рычагами и, следовательно, исключит также быстрый монтаж (демонтаж) захватного устройства к изделию;

длина опорного пальца, входящего в изделие, должна быть увеличена для компенсации деформации рычага. Это увеличивает толщину силовой стенки изделия и уменьшает его полезный объем и, следовательно, объем, занимаемый в изделии захватным устройством увеличивается;

увеличенная длина опорного пальца, входящего в изделие, увеличивает плечо приложения силы на опорный палец от веса изделия, увеличивает изгибающий момент на опорном пальце и на рычаге и, следовательно, по условиям обеспечения прочности необходимо увеличивать диаметр опорного пальца. Это приводит также к увеличению размера силового элемента изделия, уменьшает полезный объем изделия и, следовательно, объем, занимаемый в изделии захватным устройством, увеличивается;

Перечисленные недостатки не дают возможность применить это устройство для выполнения задачи, поставленной предлагаемым изобретением.

Известно устройство такелажный узел (авторское свидетельство №1096185, заявка №3379432/29-11 от 11.01.1982 г., кл. В 66 С 1/00), содержащее горизонтальную цапфу, монтируемую на грузе, связанную посредством сферического шарнира с кронштейном, размещенным консольно относительно вертикальной оси симметрии шарнира.

Это устройство по отношению к заявленному является наиболее близким по технической сущности и принято за прототип.

Прототип имеет следующие недостатки:

нельзя производить быстрый монтаж и демонтаж такелажного узла к изделию, так как для доступа к болту, крепящему горизонтальную цапфу, необходимо снять кронштейн, а предварительно надо разобрать подшипник. Эту технологическую операцию очень трудно выполнять в эксплуатации;

недопустимо после выполнения такелажных работ оставлять такелажный узел на изделии из-за увеличения габаритов изделия. Но техническое решение в прототипе не обеспечивает достаточно быструю разборку кронштейна и горизонтальной цапфы и отсоединение ее от изделия;

такелажный узел занимает большой объем в изделии;

не исключается создание аварийной ситуации из-за ошибочных действий обслуживающего персонала. Например, невыключение фиксатора, удерживающего кронштейн в вертикальном положении, при работе при

ведет к поломке такелажного узла;

нельзя обеспечить безопасность и надежность в работе при такелажных узлах, значительно выступающих за габарит изделия.

Предлагаемое изобретение устраняет эти недостатки.

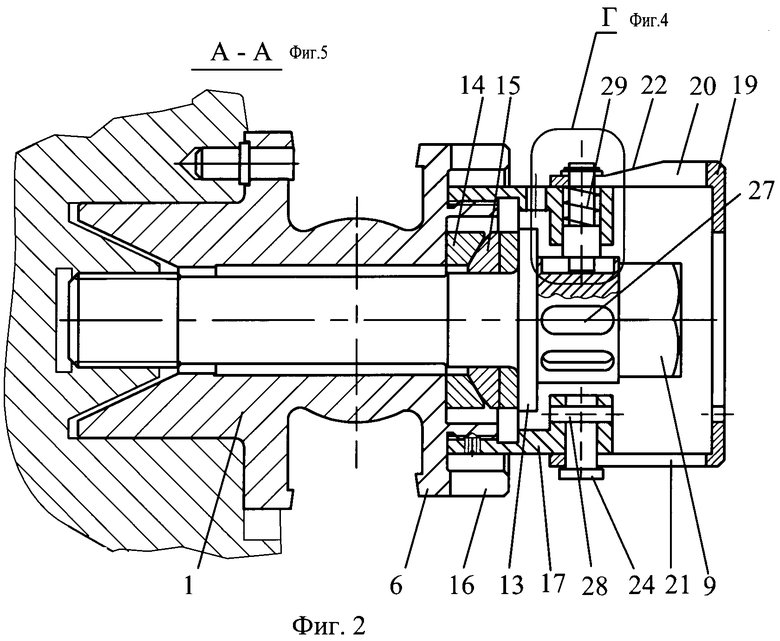

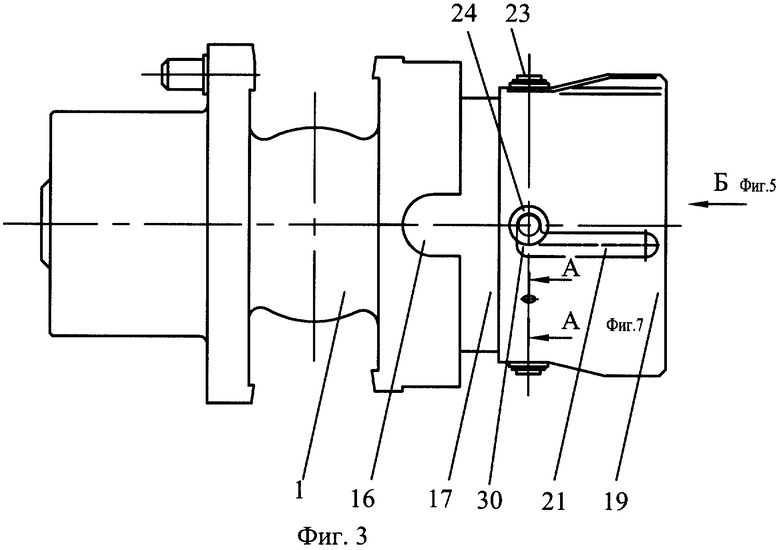

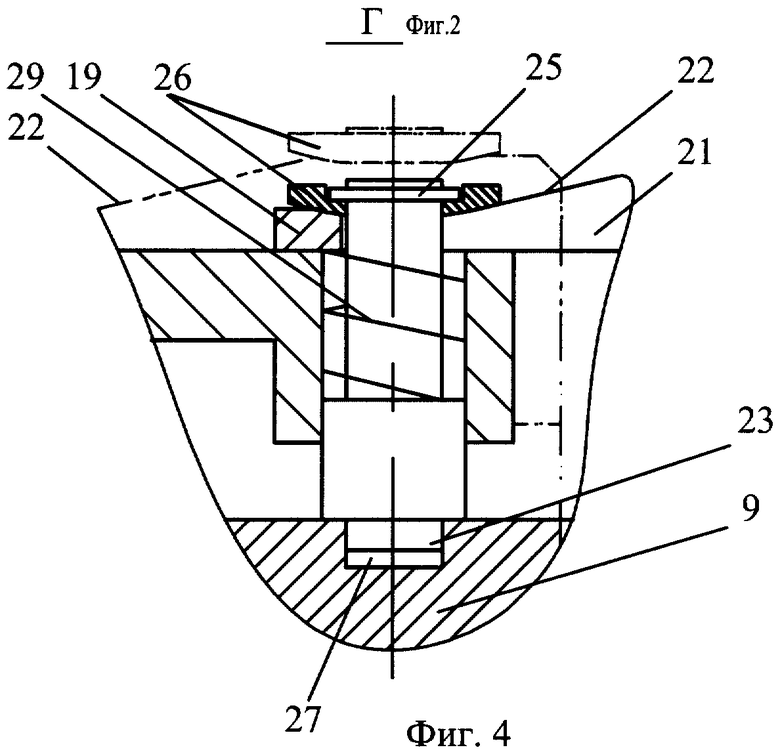

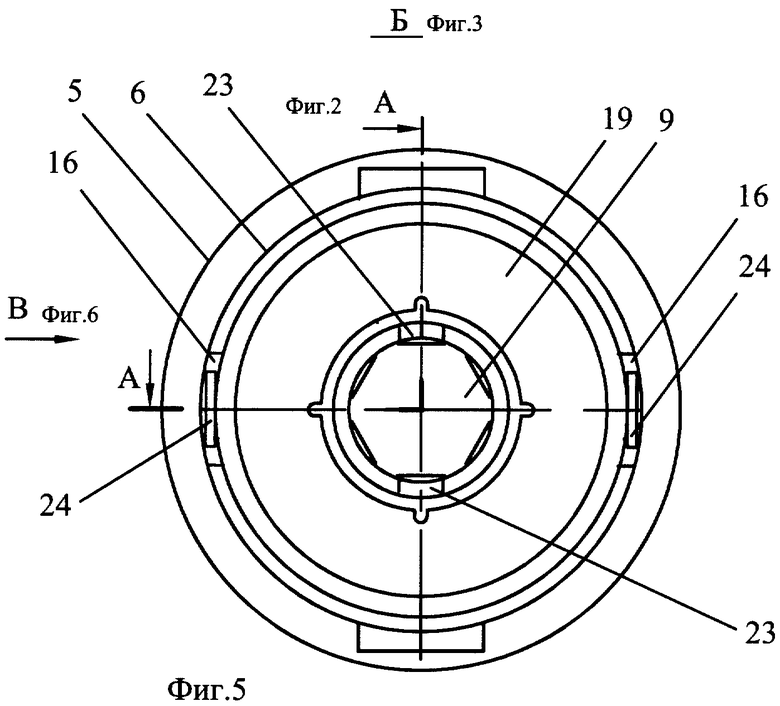

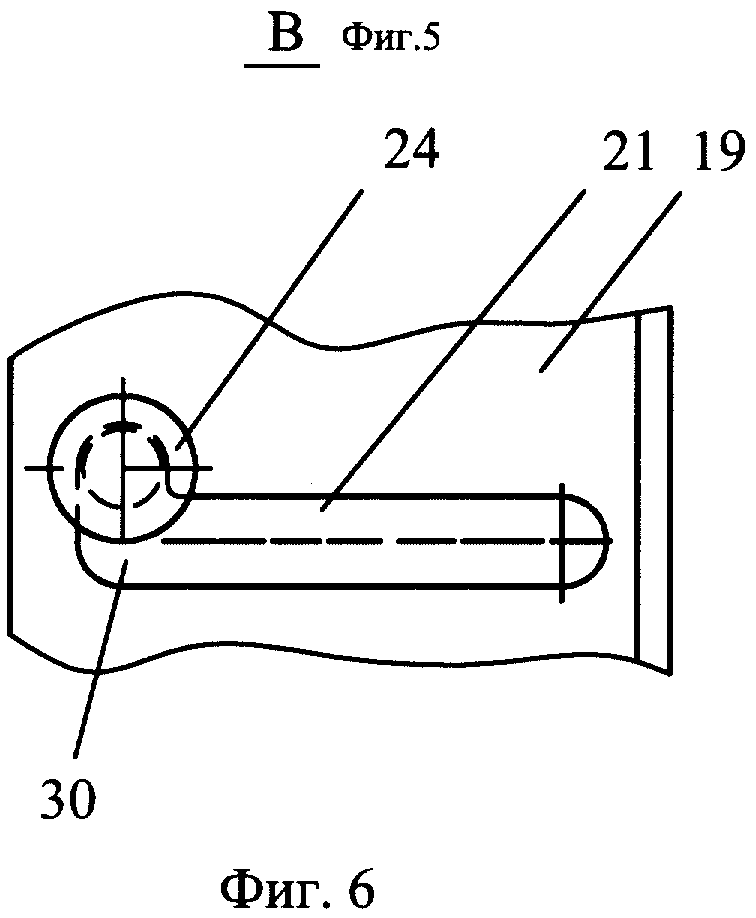

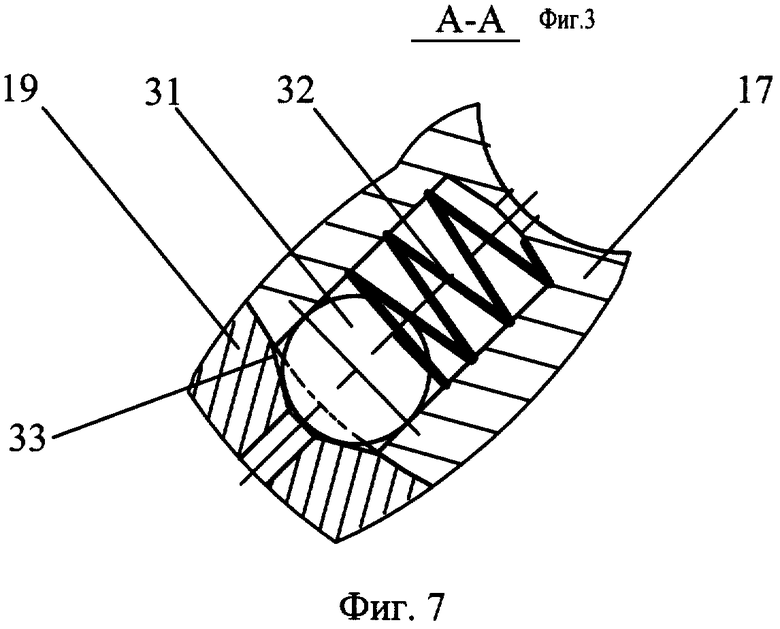

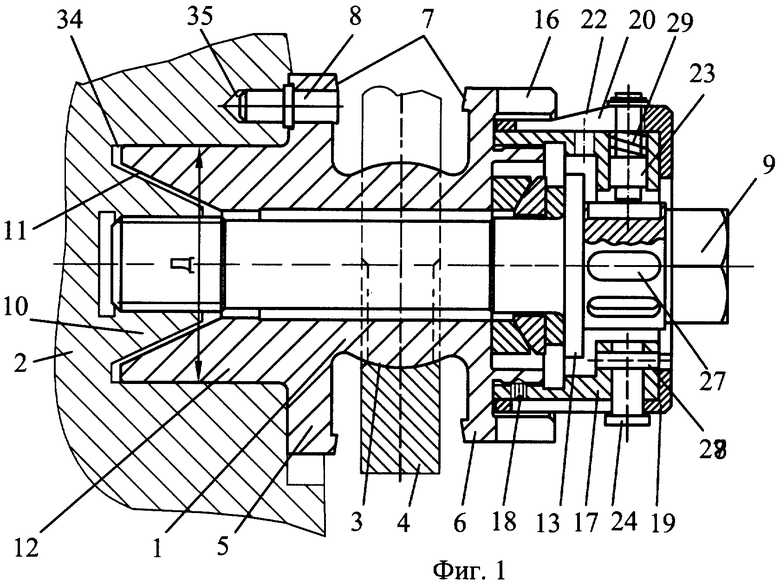

На фиг.1 изображен такелажный узел в положении для монтажа (демонтажа). На фиг.2 - такелажный узел в рабочем положении. На фиг.3 - вид спереди на такелажный узел. На фиг.4 - место Г (подпружиненный фиксатор). На фиг.5 - вид Б на торец такелажного узла. На фиг.6 - вид В на продольный паз. На фиг.7 - разрез Е-Е по шариковому замку.

Такелажный узел состоит из горизонтальной цапфы 1, фиг.1, устанавливаемой в изделие 2. Горизонтальная цапфа 1 снабжена поверхностью 3 под грузоподъемную тягу 4 и фланцами 5 и 6 с упорами 7, ограничивающими наклон грузоподъемной тяги 4. На соприкасающемся с изделием 2 фланце 5 установлен штифт 8 для фиксации горизонтальной цапфы относительно изделия 2. Горизонтальная цапфа 1 закрепляется одним болтом 9, ввинчиваемым в резьбовое отверстие бобышки 10 изделия 2. Это значительно сокращает время монтажа (демонтажа) такелажного устройства в изделие 2 (из изделия).

Для уменьшения объема изделия, занимаемого устройством, бобышка 10 изделия выполнена конусной и входит с небольшим зазором в ответное конусное отверстие 11 в цилиндрическом хвостовике 12 горизонтальной цапфы. Такое исполнение не приводит к увеличениям посадочного размера Д и длины такелажной цапфы, входящей в изделие 2, и, следовательно, уменьшается объем в изделии, занимаемый такелажным устройством.

Для компенсации перекоса болта 9 между буртом 13 болта и горизонтальной цапфой установлены коническая 14, фиг. 2, и сферическая 15 шайбы. На цилиндрической поверхности у фланца 6 такелажной цапфы 1 имеются пазы 16, фиг. 3, для установки приспособления (ключа), которым удерживается (направляется, поворачивается) такелажное устройство при его монтаже (демонтаже) в изделие. Устройство снабжено двумя втулками: неподвижной 17, навинченной на горизонтальную цапфу и застопоренной винтом 18, фиг.1, и подвижной втулкой 19 с продольными пазами 20 и 21, фиг. 2. Продольные пазы 20 выполнены частично на конических поверхностях 22. Во втулках установлены не менее чем по два подпружиненных фиксатора 23 и по два направляющих штифта 24. Каждый фиксатор удерживается во втулках пружинным кольцом 25, фиг.4, и может опускаться или подниматься при перемещении подвижной втулки за счет конических поверхностей 22, контактирующих с фиксаторами посредством шайб 26. Фиксатор 23 в опущенном положении попадает в один из пазов 27 и контрит болт 9. Каждый направляющий штифт 24, фиг.1, закрепляется в неподвижной втулке 17 с помощью штифта 28. При монтаже (демонтаже) подвижная втулка 19 вдвинута вплотную к горизонтальной цапфе 1, шестигранная головка болта 9 открывается, а фиксаторы 23 выведены из пазов 27. Контровка болта снята, и он может быть ввинчен в резьбовое отверстие изделия или вывинчен. Одним перемещением подвижной втулки 19 по пазам снимается контровка и открывается доступ к шестигранной головке болта. Это значительно сокращает время, затрачиваемое на монтаж и демонтаж такелажного узла. В рабочем положении, фиг.2, подвижная втулка выдвинута - шестигранная головка болта 9 закрыта, фиксаторы под усилием пружин 29 опущены и контрят болт. Таким образом, обеспечивается быстрое введение и снятие контровки болта и, следовательно, время монтажа и демонтажа такелажного устройства существенно уменьшается.

Когда болт 9 законтрен, нет доступа к шестигранной головке. Это исключает возможность поломки контровки при ошибочных действиях обслуживающего персонала.

Продольные пазы 20 и 21, фиг.3, выполнены вдоль образующей цилиндрической поверхности подвижной втулки 19 и на одном конце могут быть снабжены выемками 30, направленными по окружности на наружной поверхности подвижной втулки 19. Это придает Г-образный вид продольным пазам. В эти выемки при выдвинутой и повернутой подвижной втулке 19 заходят фиксаторы 23, фиг.5, и направляющие штифты 24, фиг.6. Так подвижная втулка предохраняется от смещения в обратном направлении. А от поворота она удерживается шариковым замком, состоящим из шарика 31, фиг.7, входящего под усилием пружины 32 в коническое отверстие 33.

Применение выемок и шарикового замка повышает надежность такелажного устройства. Снятие с шарикового замка производится резким поворотом вручную подвижной втулки за наружную поверхность.

Установка такелажного узла в изделие производится следующим образом. Подвижная втулка 19, фиг.1, вдвигается до упора во фланец 6 (шестигранная головка болта 9 открыта). Цилиндрический хвостовик 12 цапфы вставляют в отверстие 34 изделия 2, совместив штифт 8 с ответным отверстием 35 изделия. Болт 9 завинчивают до отказа. Фланец 5 должен быть прижат к изделию 2. Потом подвижную втулку 19, фиг.2, отодвигают от фланца 6 и поворачивают на шариковый замок. Шестигранная головка болта 19 закрывается, фиксаторы 23 контрят болт 9. Если фиксаторы 23 не совпадут с пазами 26, то необходимо болт довернуть или отвернуть. Такелажный узел готов для присоединения к грузоподъемной тяге.

Для демонтажа такелажного устройства подвижную втулку 19 поворотом снимают с шарикового замка, вдвигают по пазам 20 и 21 до упора во фланец 6, фиг. 1, горизонтальной цапфы 1, конические поверхности 22 при этом поднимают фиксаторы 23, контровка болта снимается, и он может быть вывинчен вначале до упора бурта 13 в неподвижную втулку 17. Затем при вращении болта 9 горизонтальная цапфа 1, соединенная с неподвижной втулкой 17, поступательно выдвигается из отверстия 33 изделия 2, так как штифт 8 препятствует ее проворочиванию. При этом холодная свариваемость (спекаемость), слипание горизонтальной цапфы 1 с изделием 2 преодолевается вращением болта 9, бурт 13 которого выталкивает горизонтальную цапфу 1. Когда штифт 8 выйдет из отверстия 34 изделия, дальнейшее удержание такелажного устройства от проворачивания, при необходимости, можно производить вручную за фланцы 5 и 6 или за пазы 16 с помощью приспособления (ключа).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАКЕЛАЖНОЕ УСТРОЙСТВО ДЛЯ ПОДЪЕМА И КАНТОВАНИЯ ГРУЗА | 2003 |

|

RU2256597C2 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 2008 |

|

RU2381170C1 |

| ТЯГА С ЗАПОРНЫМ УСТРОЙСТВОМ | 2003 |

|

RU2235671C1 |

| Передвижной подъемник для монтажа тяжеловесных грузов | 1985 |

|

SU1348296A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ГРУЗОВ НА ПЛАТФОРМЕ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2297929C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ГРУЗОВ НА ПЛАТФОРМЕ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2298492C1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ГРУЗОВ НА ПЛАТФОРМЕ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2298490C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ГРУЗОВ НА ПЛАТФОРМЕ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2298491C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ИЗДЕЛИЙ КОНИЧЕСКОЙ ИЛИ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1992 |

|

RU2038282C1 |

Такелажный узел относится к области машиностроения, а именно к грузозахватным устройствам для подъема и кантования преимущественно крупногабаритных и большой массы грузов. Он содержит вставляемую в отверстие груза и закрепляемую болтом горизонтальную цапфу с цилиндрическим хвостовиком и фланцем, соприкасающимся с грузом. Горизонтальная цапфа снабжена дополнительным фланцем, конусным отверстием в цилиндрическом хвостовике для взаимодействия с ответной частью груза, неподвижной втулкой не менее чем с двумя подпружиненными фиксаторами, расположенными диаметрально и контактирующими с пазами в головке болта, подвижной втулкой, закрывающей и открывающей головку болта, имеющей продольные пазы под упомянутые выше фиксаторы и под направляющие штифты, продольные пазы под фиксаторы выполнены частично на конических поверхностях для подъема и опускания фиксаторов при перемещении подвижной втулки вдоль продольной оси цапфы и контактирования с фиксаторами посредством шайб, при этом на фланцах выполнены упоры для ограничения наклона грузоподъемной тяги, а фланец, соприкасающийся с грузом, снабжен штифтом для фиксации положения цапфы относительно груза. При перемещении подвижной втулки головка болта открывается для отвинчивания и завинчивания болта гаечным ключом. При этом фиксаторы перемещаются по коническим поверхностям, выходят из пазов головки болта - болт расконтрен. При перемещении подвижной втулки в противополжном направлении головка болта закрывается, а фиксаторы входят в пазы и контрят болт. Технический результат заключается в быстром монтаже и демонтаже такелажного узла с грузом и с подъемными средствами, в небольшом объеме, занимаемом такелажным узлом в грузе, в исключении поломки при ошибочных действиях обслуживающего персонала и в обеспечении безопасности и надежности в работе. 1 з.п. ф-лы, 7 ил.

| Такелажный узел | 1982 |

|

SU1096185A1 |

| Захват для грузов с цапфами | 1979 |

|

SU850550A1 |

| Захват-кантователь для изделий с цапфами | 1980 |

|

SU958296A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "САЛАТ ИЗ ОЛЕНИНЫ, КАРТОФЕЛЯ И ОГУРЦОВ" | 2007 |

|

RU2344644C1 |

Авторы

Даты

2005-02-10—Публикация

2003-04-30—Подача