Изобретение касается многостадийного способа о-алкилирования фенола посредством взаимодействия фенола с алканолом при повышенной температуре в газовой фазе в присутствии кислого катализатора из оксида металла.

Чистые о-алкилфенолы являются важными соединениями, которые используются в больших количествах в качестве исходных веществ для химического синтеза органических соединений. Чистый о-крезол (2-метилфенол) находит особенное применение при получении средств защиты растений.

о-Крезол может быть получен посредством метилирования фенола метанолом в газовой или жидкой фазе. Из-за малой реакционной способности метанола взаимодействие происходит при повышенных температурах в присутствии катализатора. В качестве катализаторов используются оксиды металлов, как оксид алюминия, оксид кремния, смешанные оксиды алюминия и оксид магния. Выбор температуры реакции происходит в зависимости от используемого катализатора в области от 250 до 460°С. Так, оксид магния проявляет высокую селективность в случае о-крезола в области температур от 420 до 460°С, тогда как γ-оксиды алюминия катализируют метилирование фенола при температуре от 200 до 400°С.

Известно также получение о-крезола в качестве побочного продукта при синтезе 2,6-диметилфенола и последующее выделение о-крезола путем дополнительных стадий очистки. Способы получения о-крезола другими путями описаны в H.G. Franck, J.W. Stadelhofer, INDUSTRIELLE AROMATENCHEMIE, S.170-177, Springer Verlag 1987.

В заявке DE 2756461 A1 описан способ такого рода, который проводят при температуре от 250 до 330°С с глиноземом в качестве катализатора. При соотношении метанола к фенолу 0,5:1 достигают выхода о-крезола вплоть до 26%. Продукт содержит 2,6-диметилфенол приблизительно в количестве 6%.

При высоких конверсиях фенола помимо о-крезола всегда образуется большое количество 2,6-диметилфенола. Селективное получение о-крезола при метилировании фенола является проблематичным. Чаще всего в качестве побочных продуктов встречаются в значительных количествах м-крезол и п-крезол или более высоко алкилированные продукты.

Все известные способы промышленного синтеза о-алкилфенолов в общем характеризуются высоким содержанием побочных продуктов.

Поэтому задачей изобретения является разработка возможно более селективного, пригодного для осуществления в промышленном масштабе способа получения о-алкилфенола.

Поставленная задача решается путем о-алкилирования фенола с помощью алканола при повышенной температуре в газовой фазе в присутствии катализатора из оксида металла, в котором взаимодействие проводят по крайней мере в две реакционные стадии, и молярное соотношение алканол/фенол в течение всего способа имеет значение приблизительно  1.

1.

Способ согласно изобретению можно проводить в несколько стадий, например, от двух до пяти. Особенно предпочтителен трехстадийный способ. Каждая стадия взаимодействия может быть проведена в другом реакторе. Но также возможно проводить несколько стадий реакции в одном реакторе. При этом типе способа в реакторе находятся несколько пространственно разделенных друг от друга зон размещения активного катализатора. Между зонами размещения катализатора могут быть расположены зоны с катализатором меньшей активности или без катализатора.

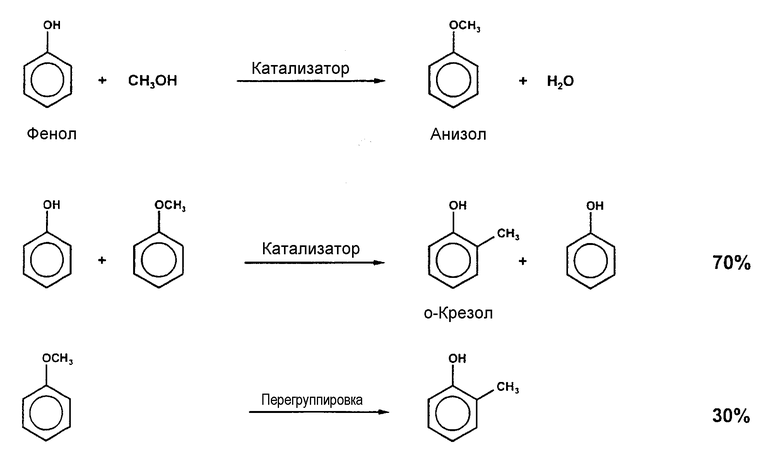

Исследования, на которых основано данное изобретение, показали, что при метилировании фенола возникает анизол, и о-крезол образуется, с одной стороны, посредством алкилирования фенола анизолом и, с другой стороны, посредством внутримолекулярной перегруппировки анизола до о-крезола. Этот результат является новым и находится в противоречии с существующим до сих пор уровнем знаний. Новый ход реакции смотри в конце текста.

Неожиданно показано, что многостадийное проведение способа при ранее названных условиях ведет к отчетливо более высокой селективности реакции в отношении о-крезола и связанному с этим повышению выхода этого соединения. Принимают, что с помощью малых локальных концентраций метанола и тем самым также анизола, требуемых для реализации этого способа, достигают высокой селективности о-алкилирования. Кроме этого предпочтительным является то, что сильно экзотермическая реакция благодаря распределению на два, в особенности на три реактора, становится намного более управляемой. Образование так называемых горячих мест при этом подавляется.

Посредством многостадийного проведения реакции соотношение алканола к фенолу в каждом реакторе или на каждой стадии реакции может быть установлено особенно низким. Вследствие этого ограничивают конверсию фенола, и может быть достигнута особенно высокая селективность для о-алкилфенола, например, о-крезола. Молярное соотношение алканола к фенолу в течение всего способа устанавливают предпочтительно 0,9, особенно предпочтительно 0,6 или в диапазоне между ними. Таким образом, молярное соотношение алканола к фенолу при трехстадийном проведении способа в каждой реакционной стадии предпочтительно составляет от 0,3 до 0,2.

Альтернативно конверсия фенола может быть установлена на значении приблизительно от 35 до 43%, например, от 38 до 42%, для обеспечения желаемой высокой селективности.

Для проведения способа согласно изобретению пригодными катализаторами являются кислые оксиды металлов и их смеси. Такими оксидами металлов являются, например, оксид алюминия, оксид кремния/смешанные оксиды алюминия и оксид магния. Особенно предпочтителен γ-оксид алюминия. Поверхность катализаторов предпочтительно составляет около 250 м2/г и более, особенно предпочтительно от 250 до 300 м2/г. Эти катализаторы получают по известным способам, например, посредством аммиачного гидролиза нитрата алюминия и последующего отделения, сушки и кальцинирования полученного осадка (J. Amer. Chem. Soc. 82 (1960) 2471).

Катализатор может быть размещен в обычной форме, например, в виде неподвижного слоя, движущегося или псевдоожиженного слоя. Предпочтительно катализатор размещен в неподвижном слое.

Используемыми согласно изобретению алканолами в особенности являются С1-4-алканолы, то есть метанол, этанол, н-пропанол, изопропанол, н-бутанол и изобутанол.

Способ согласно изобретению можно проводить в области температур от 250 до 400°С. При использовании γ-оксида алюминия в качестве катализатора температура в реакторе имеет значение предпочтительно 300-400°С, особенно предпочтительно 300-340°С, например, 330°С.

Далее описана примерная форма выполнения способа согласно изобретению при использовании метанола в качестве алкилирующего агента. Способ проводят в три стадии.

Для этого фенол через дозирующее устройство направляют в смеситель/испаритель. В тот же смеситель/испаритель через дозирующее устройство подается метанол. Смесь исходных соединений подают в трубчатый реактор, нагретый до 330°С. Нисходящий поток реактора содержит, кроме продуктов, исходный фенол и может поступать на дно реактора. Нисходящий поток подают в следующий смеситель/испаритель, который установлен перед следующим трубчатым реактором. В этом смесителе вновь устанавливают соотношение метанол/фенол, требуемое для способа согласно изобретению, и полученную смесь подают во второй реактор. Нисходящий поток из второго реактора направляют или в холодильник, или в третий смеситель/испаритель, который расположен перед третьим реактором. В третьем смесителе вновь устанавливают соотношение метанол/фенол, требуемое для способа согласно изобретению, и полученную смесь подают в третий реактор.

Нисходящий поток из третьего реактора, в случае необходимости из второго реактора, конденсируют в холодильнике, и конденсат направляют в резервуар.

Переработка сырого алкилата может происходить предпочтительно посредством непрерывной ректификации в системе из трех расположенных друг за другом дистилляционных колонн.

В первой колонне, например, с 20–35 тарелками, которые работают при нормальном давлении, происходит отделение реакционной воды в голове колонны при температуре от 90 до 100°С. Вода содержит в незначительном количестве фенол, алкилфенол и анизол, так как эти соединения перегоняются с водой в виде азеотропа.

Кубовый остаток первой колонны непрерывно подают во вторую колонну. Эта колонна имеет около 100 тарелок и также работает при нормальном давлении. Из головы колонны отбирают фенол с малой долей о-крезола при температуре головы колонны 180–185°С. Этот смешанный поток может опять подаваться на стадию алкилирования в качестве сырья.

Свободный от фенола кубовый остаток колонны 2 непрерывно поступает в загрузочную смесь третьей колонны, например, с 70–95 тарелками при давлении в голове колонны 300 мбар и температуре около 145–155°С. Из головы колонны может быть получен чистый о-крезол с чистотой >99,5%.

Кубовый остаток колонны, содержащий малое количество о-крезола, может быть использован в качестве сырья для получения смеси крезол/ксиленол.

Получаемыми согласно изобретению о-алкилированными соединениями являются крезол и этил-, н-пропил-, изопропил-, н-бутил- и изобутилпроизводные фенола.

Далее изобретение поясняют следующие примеры.

Пример 1

Из литературы известно, что анизол посредством внутримолекулярной перегруппировки образует о-крезол. Исходя из этого положения, для повышения выхода продукта в способе обеспечивали высокую концентрацию анизола. Для этого в одностадийном способе вводили чистый анизол в трубчатый реактор с температурой 330°С при объемной скорости потока (LHSV) 1,25 час-1. В качестве катализатора использовали γ-оксид алюминия с поверхностью около 250 м2/г. Полученные продукты и их концентрации в смеси продуктов приведены в следующей таблице 1.

Результаты таблицы 1 показывают, что анизол при конверсии 92,9% при выбранных условиях является высоко реакционноспособным. Высокая концентрация фенола и более высокоалкилированных фенолов, как 2,6-ксиленол и 2,3,6-триметилфенол, показывает, что

только часть анизола перегруппировывается в о-крезол. Большая часть анизола реагирует в качестве алкилирующего агента.

Для подтверждения этого предположения был предпринят опыт по алкилированию при таких же условиях, как описано ранее, в котором метанол полностью заменяли анизолом. Полученные результаты приведены в таблице 2.

Значения показывают сходное поведение метанола и анизола. Использование анизола характеризуется даже еще несколько более высокой селективностью, чем использование метанола в качестве алкилирующего агента.

Можно предположить, что селективность в отношении о-крезола при обоих алкилирующих агентах приблизительно одинакова. Несколько более высокая селективность о-крезола под действием анизола может быть объяснена тем, что параллельно с алкилированием фенола анизолом происходит перегруппировка анизола с образованием о-крезола.

Исследование доли о-крезола, которая образуется посредством внутримолекулярной перегруппировки, было проведено в аналогичном опыте с 4-метиланизолом в качестве модельного соединения. Концентрация отдельных продуктов в смеси продуктов (в%) и конверсия 4-метиланизола приведены в таблице 3.

Результаты показывают, что наряду с о-крезолом были получены п-крезол и 2,4-ксиленол в существенных концентрациях. п-Крезол образуется, если 4-метиланизол действует в качестве метилирующего агента. 2,4-ксиленол является продуктом внутримолекулярной перегруппировки 4-метиланизола. Расчет показывает, что около 70% 4-метиланизола являются метилирующим агентом и около 30% перегруппировываются с образованием 2,4-ксиленола. Предполагалось, что при использовании анизола в качестве алкилирующего агента имеют место равные соотношения.

Пример 2

Фенол с метанолом нагнетают в реактор при температуре реактора 330°С, при молярном соотношении метанол/фенол 0,2 и объемной скорости потока (LHSV) 3,75 час-1. В качестве катализатора используют γ-оксид алюминия с поверхностью около 250 м2/г. На следующей второй стадии метанол в молярном соотношении 0,2 подводят к нисходящему потоку первого реактора и продолжают алкилирование. Равным образом осуществляют проведение третьей стадии алкилирования.

Для сравнения фенол с метанолом подвергали взаимодействию в одностадийном трубчатом реакторе при температуре реактора 330°С, при молярном соотношении метанол/фенол 0,6 и объемной скорости потока 1,25 час-1. Использовали тот же катализатор. В целом при этом соотношение метанол/фенол и объемная скорость потока (LHSV) были такими же, как в трехстадийном реакторе. Концентрация продуктов в смеси продуктов, конверсия фенола и селективность о-крезола в обеих реакциях представлены в таблице 4.

алкилирование

алкилирование

Эти результаты показывают, что в многостадийном способе селективность о-крезола отчетливо выше, чем в одностадийном способе, несмотря на то, что конверсия фенола в трехстадийном способе похожа. Суть состоит в том, что количество побочных продуктов в одностадийном способе явно выше, чем в трехстадийном способе. Хотя содержание анизола 0,9% в этом опыте еще не является оптимальным, получают повышение селективности о-крезола от 60,3% при одностадийном способе до 71,1% в трехстадийном способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ О-КРЕЗОЛА И 2,6-КСИЛЕНОЛА | 1993 |

|

RU2043330C1 |

| Способ получения смеси 2,6- и 2,4-ксиленолов | 1990 |

|

SU1778110A1 |

| Способ получения метилфенолов | 1981 |

|

SU1004342A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРИЛАЛКИЛОВЫХ ЭФИРОВ | 2000 |

|

RU2245869C2 |

| СПОСОБ ПОЛУЧЕНИЯ о-КРЕЗОЛА И 2,6-КСИЛЕНОЛА | 1969 |

|

SU255290A1 |

| Способ получения фенола | 1989 |

|

SU1839668A3 |

| СПОСОБ ПОЛУЧЕНИЯ 0-КРЕЗОЛА И 2,6-КСИЛЕНОЛА | 1970 |

|

SU273208A1 |

| Катализатор для алкилирования фенола метанолом | 1978 |

|

SU784906A1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 2000 |

|

RU2234490C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕРОДНОГО СКЕЛЕТА ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2186756C2 |

Изобретение относится к синтезу алкилированных в орто-положении фенолов, используемых в качестве исходных веществ при получении органических соединений. Способ получения о-алкилфенолов осуществляют путем взаимодействия фенола с алканолом при повышенной температуре в газовой фазе в присутствии катализатора из оксида металла. Процесс поводят по крайней мере в две стадии при молярном соотношении алканол:фенол на каждой стадии приблизительно  0,4, предпочтительно от 0,2 до 0.4. В качестве алканола чаще всего используют метанол, а в качестве катализатора применяют гамма-оксид алюминия, и процесс ведут при температуре 300-400°С. Продукты реакции разделяют дистилляцией. Технический результат - увеличение выхода конечного продукта за счет повышения селективности в отношении о-алкилфенола. 8 з.п. ф-лы, 4 табл.

0,4, предпочтительно от 0,2 до 0.4. В качестве алканола чаще всего используют метанол, а в качестве катализатора применяют гамма-оксид алюминия, и процесс ведут при температуре 300-400°С. Продукты реакции разделяют дистилляцией. Технический результат - увеличение выхода конечного продукта за счет повышения селективности в отношении о-алкилфенола. 8 з.п. ф-лы, 4 табл.

0,4.

0,4.

| Способ натяжения волоконной решетки Брэгга до заданной величины относительного удлинения | 2021 |

|

RU2756461C1 |

| US 3737466 A, 05.06.1973 | |||

| Способ получения метилпроизводных фенола | 1989 |

|

SU1671655A1 |

Авторы

Даты

2005-07-20—Публикация

2002-11-15—Подача