Известен и может быть принят в качестве прототипа "Способ конверсии плутоний-галлиевого сплава в диоксид плутония" (патент №2179530, БИПМ №5-2002), в соответствие с которым диоксид плутония получают из расплава, приготовленного растворенным в нем металлическим сплавом плутония (МСП). То есть перед собственно процессом объемной кристаллизации в расплав помещают МСП, который затем растворяют в течение какого-то времени (несколько часов), пропуская через расплав газообразный хлор.

Хлор, взаимодействуя с МСП, переводит его в растворимое в расплаве состояние в виде соединения РuСl3 и GaCl3 по реакциям

2Pu(мет)+3Сl2→2РuСl3 (I)

Ga(мет)+Сl2→GaCl2, (II)

GaCl2+1/2Cl2→GaCl3 (III)

После полного растворения МСП подачу хлора в расплав прекращают и подают кислородсодержащую газовую смесь (с указанным в патенте соотношением объемов газов).

Таким образом, конверсия по данному способу складывается из двух стадий: подготовительной (растворение МСП) и основной, причем подготовительная стадия занимает существенную долю времени всего процесса. Это значит, что имеется возможность повышения производительности процесса для получения диоксида плутония за счет устранения (существенного сокращения времени) подготовительной стадии процесса.

Немаловажным обстоятельством является высокая реакционная способность МСП по отношению к конструкционным материалом, в том числе к пирографиту (графиту) и керамике различных видов. Контакт МСП (металлического плутония) в расплавленном состоянии с углеродсодержащими материалами приводит к образованию карбидов плутония, а значит, к расходованию части конструкционного материала, то есть к повреждению ванны (устройство для растворения).

Процесс подготовки расплава можно проводить в керамической ванне, но далеко не все керамические материалы совместимы с расплавленным металлическим плутонием. Среди них оксиды щелочноземельных металлов (BeO, МgО, СaO), но ВеО непригоден из-за опасности высокого нейтронного фона, МgО и СаО хорошо растворяются под действием хлора при растворении МСП.

Подготовка расплава растворением мелкодисперсного диоксида плутония в пирографитовом тигле с использованием газообразного хлора такие требует продолжительного времени, так кок диоксид плутония относится к числу труднорастворимых веществ. Кроме этого, при растворении происходят реакции

РuO2+Cl2→PuO2Cl2 (4)

PuO2Cl2+Cl2→РuCl4+O2 (5)

РuO2Cl2+О+Сl2→PuCl4+CO2 (6)

PuO2+C+2Cl2→PuCl4+CO2 (7).

То есть во время растворения также происходит расходование материала ванны, что приводит к уменьшению ее ресурса.

Техническим результатом предлагаемого изобретения является увеличение срока службы ванны для проведения процесса объемной кристаллизации диоксида плутония и других деталей, контактирующих с расплавом.

То есть при загрузке в расплав готовой растворной формы плутония (например, трихлорида плутония) устраняются нежелательные эффекты, связанные с расходованием материала ванны и других деталей, увеличивается ресурс аппарата, а значит (за счет уменьшения числа остановок для замены ванны) производительность процесса объемной кристаллизации. Кроме этого, производительность процесса в целом возрастает также за счет практически полного устранения стадии подготовки расплава, т.к. она сводится к загрузке растворимого соединения, приготовленного в отдельном процессе, не связанном с рассматриваемым. При этом следует иметь в виду, что под растворимым химическим соединением плутония может пониматься, во-первых, соединение с аналогом, общим с анионами соли-растворителя, то есть соединение с хлором (хлорид). Это может быть трихлорид плутония в индивидуальном виде, композиция (смесь с оборотной или "свежей" солью (NaCl-KCl)PuCl3 или в других соотношениях. В оборотной соли могут присутствовать и кислородсодержащие соединения РuO2Cl2 и РuО2Сl3, а также PuCl4 в комплексном виде, например Cs2PuCl6, соль, которая может быть изготовлена по технологии с использованием водных растворов. Для удобства загрузки, а также хранения, перетаривания и дозирования загружаемые соли могут быть изготовлены в гранулированном состоянии с использованием известных приемов, например расплавлением веществ (смесей) в инертной атмосфере и выливанием расплава в виде капель через капилляр в жидкость, не взаимодействующую с хлоридами.

В процессе объемной кристаллизации, как описано в прототипе, неизбежной стадией перевода растворенных соединений плутония в диоксид является их перевод в кислородсодержащую растворимую форму плутония РuО2Cl или РuО2Сl2:

РuCl3+O2→PuO2Cl+Cl2↑ (8),

PuCl4+O2→PuO2Cl2 (9),

и только затем

РuО2Сl→ PuO2(тв)↓+1/2Cl↑ (10) и

PuO2Cl2→PuО2(тв)↓+Cl2↑ (11).

(написания реакций в таком виде и в описании способа по заявке на получение патента-прототипа равноправны).

Таким образом, в расплаве в процессе объемной кристаллизации всегда присутствуют ионы PuO2 2+(PuO2 +) или (по редакции прототипа) О2 -, которые взаимодействуют с углеродсодержащими по реакции (6) или

С+О2-→CО2↑ (12).

Чтобы устранить разрушающее действие кислородсодержащих ионов на материал ванны и других деталей, можно изготовить ее из керамики, например из наиболее технологичного материала - плавленного или спеченного кварца.

Однако проведенные в НИИАРе исследования (в открытой печати упоминаний нет) показали, что диоксид плутония в этом процессе проявляет способность осаждаться не только в объеме расплава, но и в виде слоя на поверхности кварца на границе раздела фаз, то есть на уровне границы расплава, а кварцевая трубка забивается изнутри полностью за короткое время. Слой диоксида плутония сцепляется с кварцем настолько плотно, что способен разрушить ванну или другие детали, погружаемые в расплав. Конец кварцевой трубки, также представляющий трехфазную границу, забивается, при этом процесс прекращается, что требует замены трубки. Таким образом, керамические материалы также имеют ограниченное применение как из-за снижения срока службы, так и из-за возможных потерь плутония (перевод в оборотный продукт для очистки от примеси кварца), что также в целом снимает производительность процесса объемной кристаллизации.

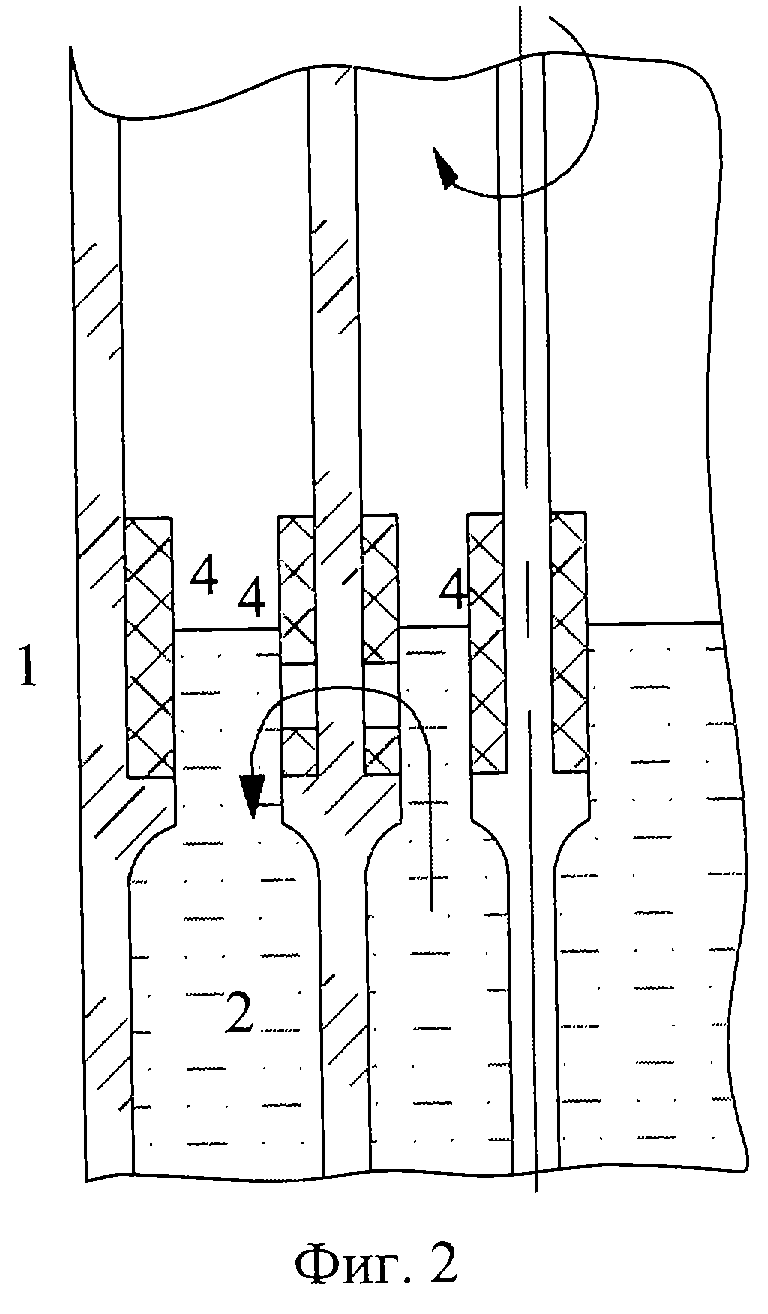

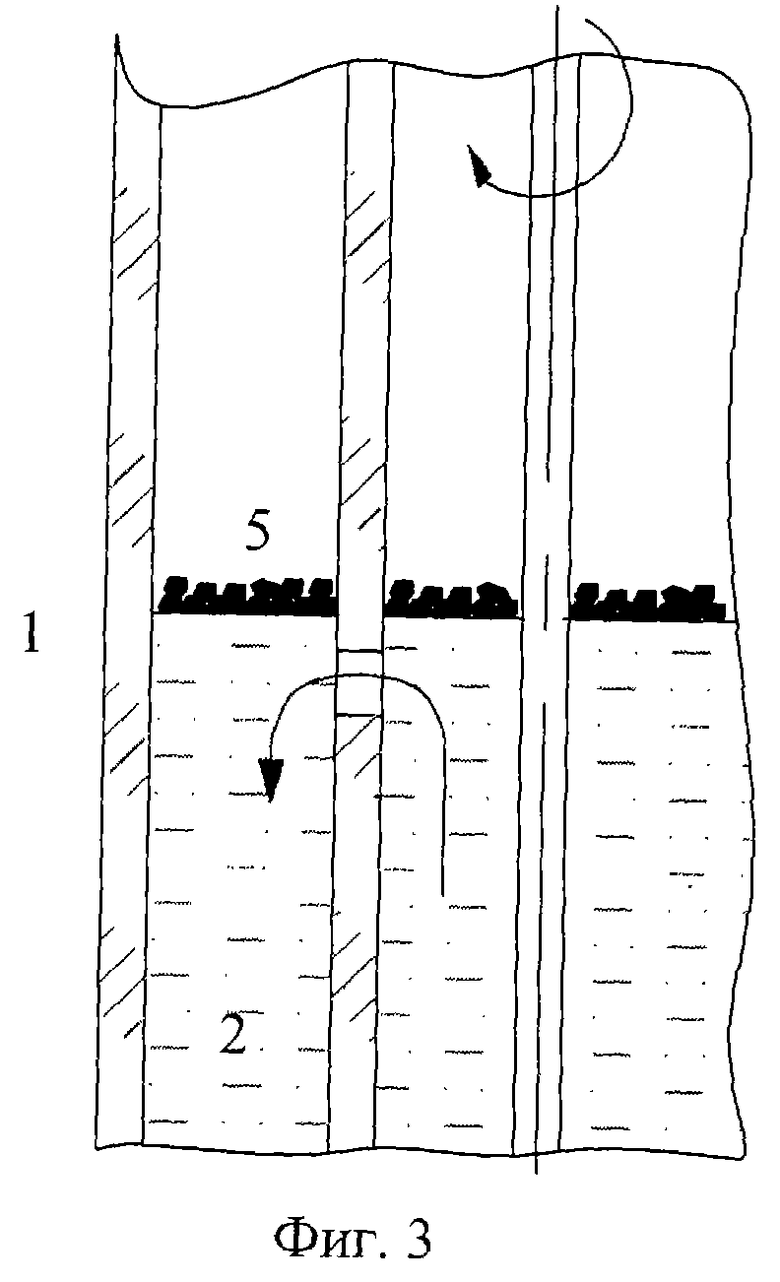

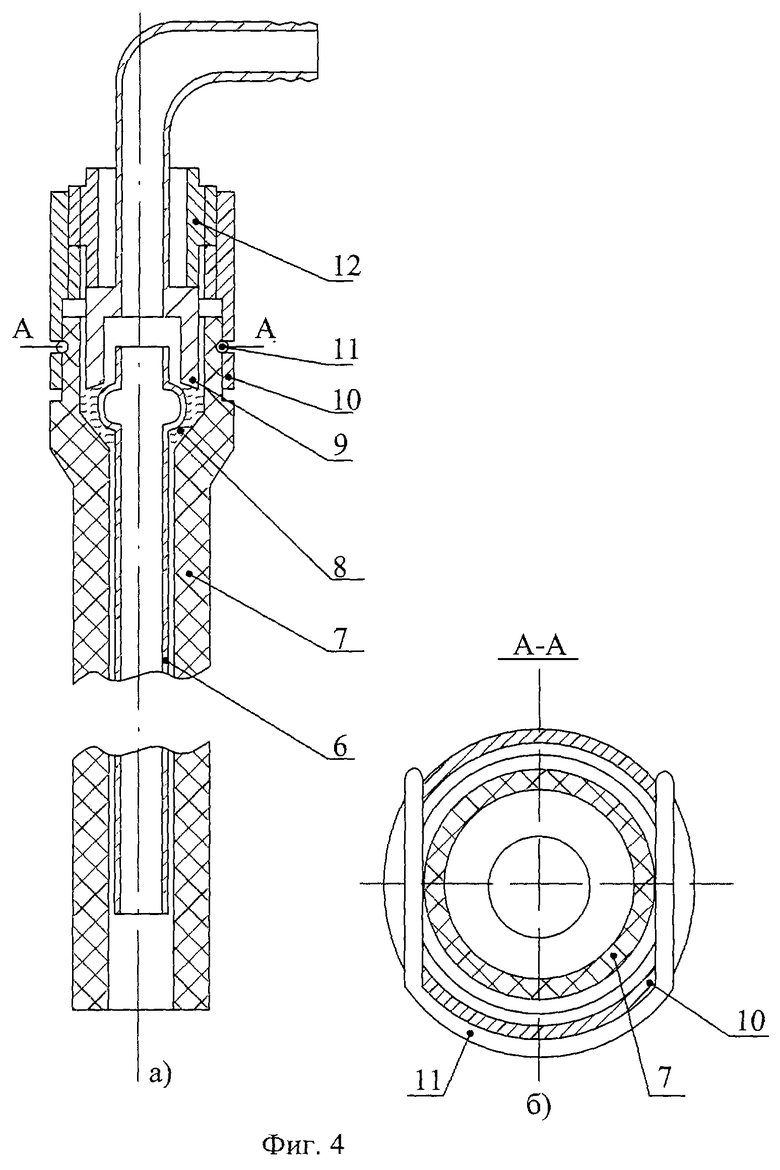

Срок службы керамических изделий, в т.ч. ванны, увеличивают, используя для защиты их поверхности в "трехфазной" области с углеродсодержащими материалами, которые в процессе работы "сгорают", но могут быть заменены без замены ванны. Эти материалы могут быть применены, например, в виде колец из пирографита в двух вариантах: с буртиками увеличенного диаметра или без буртиков с размещением на буртиках кварцевых изделий, например, так как показано на фиг.1 и 2. Для их замены (удаления остатков и установки "свежих") необходимо либо извлекать защищаемую деталь из расплава, либо останавливать процесс и снимать крышку аппарата для замены кольца, защищающую ванну. Возможен вариант, не требующий проведения операции "сборки-разборки", заключающийся в использовании гранул из углеродсодержащего материала, способного удерживаться на поверхности расплава. В исходном состоянии эти гранулы должны иметь эффективную плотность ниже плотности расплава. В частности, для расплава NaСl-КСl они должны иметь большую закрытую пористость. По мере расхода они будут уменьшаться в размерах и тонуть, а затем "сгорать" до конца по реакции (6). Поэтому необходимо проводить их дозагрузку, чтобы поддерживать наличие постоянного слоя на поверхности расплава, как показано на фиг.3.

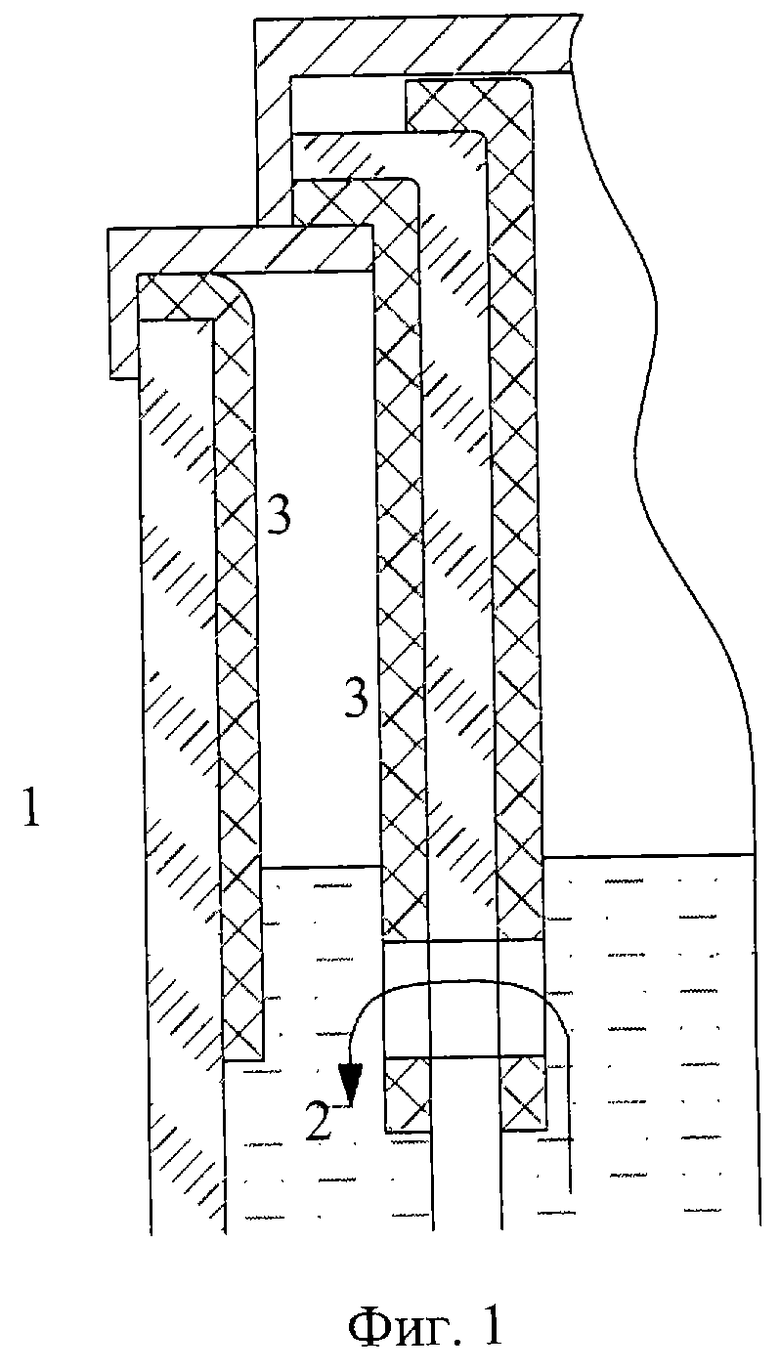

Посколько у газоподающей трубки трехфазная зона находится не только на границе уровня расплава, но и на уровне выходного отверстия, ее защищают, используя композицию из кварцевой 6 и пирографитовой 7 трубок, а также металлического нипеля, соединенного с грундбуксой 9. Эти три элемента герметизируют между собой с помощью уплотнителя 8, поджимаемого дополнительным устройством (например, нажимным полым винтом 12), как показано на фиг.4.

Для скрепления изделия 6, 7, 9 и передачи усилия предусмотрены детали: муфта 10 и скобка 11, а также соответствующие прорези в муфте 10 и пирографитовой трубке 7.

Описание осуществления способа

В ванну 1 из кварца с расплавом 2, закрытую крышкой, устанавливают необходимые устройства: циркуляционную трубу, мешалку, трубку для подачи газа. Ванна 1, циркуляционная труба и мешалка защищены кольцами 3 из пирографита с буртиками (фиг.1) или кольцами 4 без буртиков (фиг.2). Вместо колец могут использоваться гранулы 5 из пирографита с высокой пористостью (фиг.3).

В расплав 2 подают растворимое в нем соединение плутония, например трихлорид плутония в индивидуальном состоянии, в смеси с оборотными солями, в смеси с кислородсодержащими хлоридными солями плутония, в виде двойной coли Cs2PuCl6, в том числе и в смеси с оборотными солями. Все слои могут быть приготовлены в гранулированном состоянии. После загрузки растворимого соединения плутония через газоподающую трубку (фиг.4) подают кислородсодержащую газовую смесь, проводят процесс объемной кристаллизации диоксида плутония. При этом диоксид плутония выпадает на дно ванны, откуда его извлекают известным способом. Затем диоксид плутония освобождают от солей и других примесей и используют по назначению.

Часть гранул из пирогрофита "сгорает" при осаждении диоксида плутония, их количество восполняют дополнительной загрузкой.

Если для защиты использовали кольца из пирографита, по мере их "износа" процесс останавливают, кольца заменяют.

Комбинированную газоподводящую трубку (фиг.4) также заменяют по мере "сгорания" конца пирогрофитовой трубки 7, до этого момента "зарастание" отверстия на конце кварцевой трубки 6 не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ПЛУТОНИЙ-ГАЛЛИЕВОГО СПЛАВА В ДИОКСИД ПЛУТОНИЯ | 2000 |

|

RU2179530C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2371792C2 |

| СПОСОБ И АППАРАТ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА УРАНА | 2001 |

|

RU2211884C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКОГО СПЛАВА ПЛУТОНИЯ В СМЕШАННОЕ ОКСИДНОЕ УРАН-ПЛУТОНИЕВОЕ ТОПЛИВО | 2000 |

|

RU2183867C2 |

| СПОСОБ ПИРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА И СИСТЕМА ИНДУКЦИОННОГО НАГРЕВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ПИРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2002 |

|

RU2227336C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЙСОДЕРЖАЩИХ СОРБЕНТОВ ФТОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2293382C1 |

| ЭЛЕКТРОЛИТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИЗА ОКСИДОВ | 2004 |

|

RU2292407C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИГАЛОГЕНИДА, И/ИЛИ ОКСИДА АКТИНИДА(ОВ), И/ИЛИ ЛАНТАНИДА(ОВ) ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ ПО КРАЙНЕЙ МЕРЕ ОДНУ РАСПЛАВЛЕННУЮ СОЛЬ | 2012 |

|

RU2610067C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА | 2012 |

|

RU2497979C1 |

| СПОСОБ РАСТВОРЕНИЯ НЕКОНДИЦИОННОЙ ПРОДУКЦИИ ПРОИЗВОДСТВА МОКС-ТОПЛИВА | 2021 |

|

RU2754354C1 |

Изобретение относится к атомной технике. Сущность изобретения: способ объемной кристаллизации диоксида плутония включает подготовку расплава хлоридов щелочных металлов с растворимым в нем соединением плутония, обработку полученного расплава кислородсодержащей газовой смесью и осаждение крупнокристаллического диоксида плутония на дно ванны. При этом на поверхности расплава размещают гранулы графита с закрытой пористостью, обеспечивая их постоянный контакт с расплавом по мере их расходования. Аппарат для объемной кристаллизации диоксида плутония из расплава хлоридов щелочных металлов с растворимым в нем соединением плутония включает ванну, крышку, систему перемешивания расплава, устройства для подачи растворимых соединений плутония и газовой смеси в расплав. Ванна, детали и узлы, имеющие контакт с расплавом, изготовлены из керамики, защищенной на уровне границы расплава изделиями из пирографита. Устройства для подачи газовой смеси содержат керамические и пирографитовые трубки. Преимущества изобретения заключаются в повышении стойкости оборудования. 2 н. и 2 з.п. ф-лы, 4 ил.

| СПОСОБ КОНВЕРСИИ ПЛУТОНИЙ-ГАЛЛИЕВОГО СПЛАВА В ДИОКСИД ПЛУТОНИЯ | 2000 |

|

RU2179530C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЯ | 2000 |

|

RU2171306C1 |

| Стабилизатор поперечной устойчивости самосвального транспортного средства | 1982 |

|

SU1047733A1 |

| US 5160367 А, 03.11.1992. | |||

Авторы

Даты

2005-07-27—Публикация

2003-02-05—Подача