Известно устройство для термокалнбровки кольцевых деталей, содержащее цилиндрическую оправку из материала с коэффициентом линейного расширения большим, чем у материала детали. Однако известное устройство не предусматривает исправление неплоскостности, наблюдающейся у кольцевых деталей с 60.КО.ВЫМИ полкам.н.

С целью придания детали требуемого размера и формы путем преобразования радиальных усилий в осевые в предлагаемом устройстве для термокалибровки кольцевых деталей оправка снабжена пакетом разрезных внутренних и наружных колец со встречной конусностью и упорными кольцами.

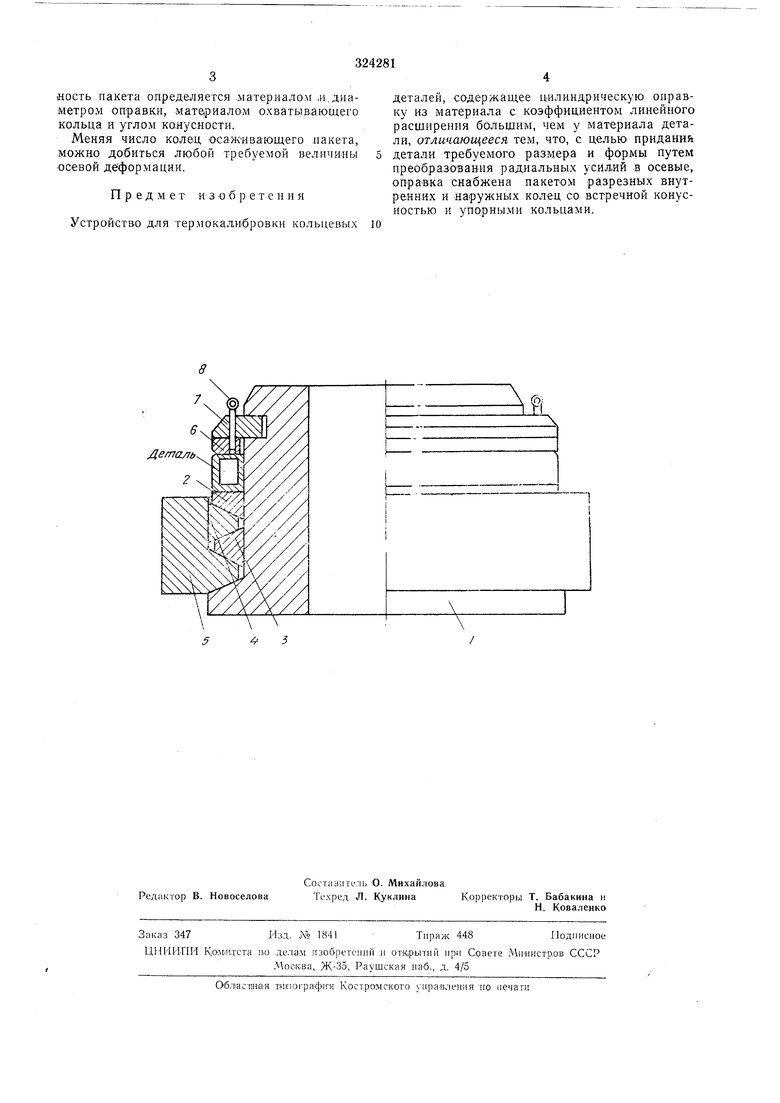

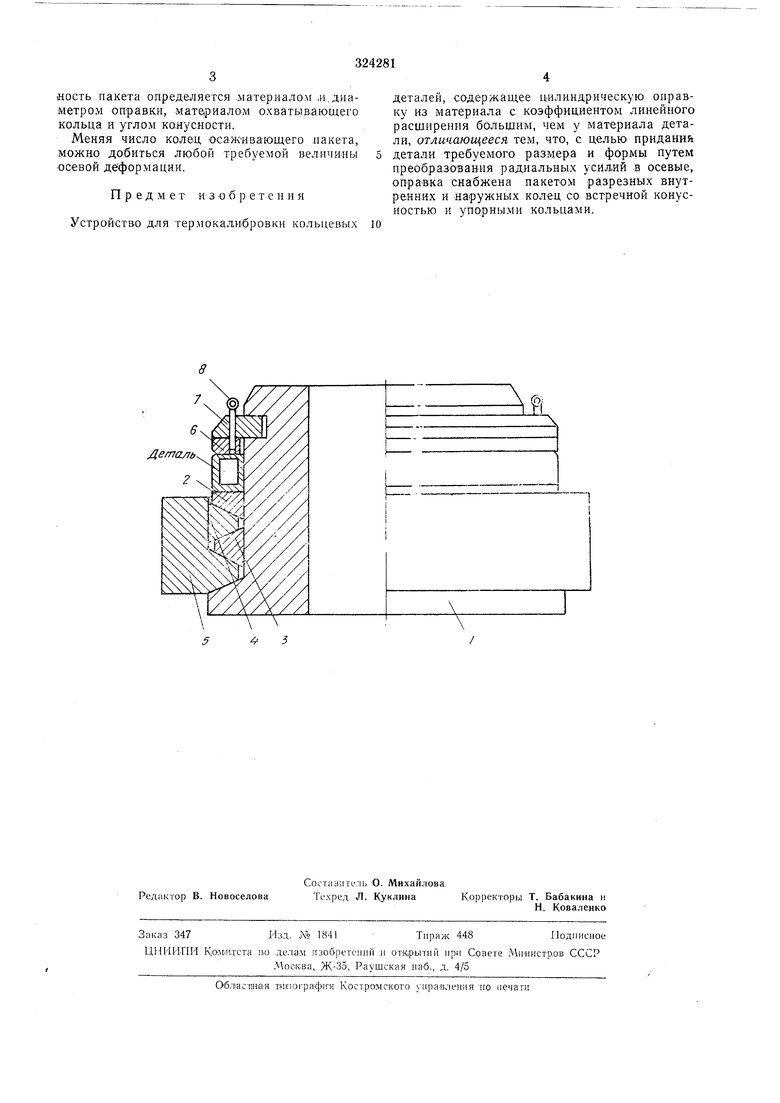

На чертеже изображено предлагаемое устройство.

Устройство состоит из цилиндрической оправки 1, осаживающего пакета, содержащего внутренние «онические разрезные кольца 2 и Л, наружные разрезные кольца 4 со встречной конусностью, охватываемые «ольцом 5, дистанциОНного кольца 6, упорных полуколец/и 8.

Осаживающий пакет раз:бирается лишь при ремонте оправки.

С целью более удобного монтажа и демонтажа охватывающее кольцо 5 выполнено заодно с нижним коническим кольцом, а основакие оправки - с соответствующим ответным конусом. Оправка / изготовлена из материала с большим коэффициентом линейного расширения, чем материал остальных деталей устройСтва. Материал калибруемого кольца имеет малый коэффициент линейного расширения. Устройство работает следующим образом. На оправку / последовательно надеваются кольца, 5, 3, 4 и 2. Сверху надевается деталь,

затем кольцо 6 и упорные полукольца 7. Кольцо 6 и полукольца 7 соединяются штифтами 8. В зависи.мости от требуемой величины осевой дефор.мацпи подбирается ч.исло конусных колец 3 и 4. Толщина дистанционного кольца 6

выбирается в зависимости от высоты калибруемой детали и осаживающей способности пакета колец.

При нагревании в печи за счет большого коэффициента линейного расширения оправка

расширяется и раздвигает деталь, придавая ей правильную форму по диаметру. В то же время оправка через внутренние конусные кольца 2 и раздвигает наружные конусные кольца 4 и 5, затем происходит преобразование радиальных усилий в осевые.

В процессе выдержки в печи при темпе ратуре термофиксации происходит релаксация напряжений, т. е. переход упругих деформаций в пластические и формирование правильной

иость пакета определяется „материалом ,и.диаметром оправки, мате(риалом охватывающего кольца и углом колусности.

Меняя число колец осаживающего пакета, можно добиться любой требуемой величи-ны осевой деформации.

Предмет изобретен и я Устройство для термокалибровки кольцевых

деталей, содержащее цилиндрическую оправку из материала с коэффициентом линейного расширения большим, чем у материала детали, отличающееся тем, что, с целью придания детали требуемого размера и формы цутем преобразования радиальных усидий в осевые, оправка снабжена пакетом разрезных внутренних и наружных колец со встречной конусностью и упорными кольцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термокалибровки деталей | 1977 |

|

SU703183A1 |

| Устройство для термокалибровки кольцевых деталей | 1991 |

|

SU1803437A1 |

| Способ термокалибровки кольцевых деталей | 1987 |

|

SU1482963A1 |

| Способ термокалибровки кольцевых деталей | 1990 |

|

SU1749266A1 |

| УСТРОЙСТВО ДЛЯ ИСПРАВЛЕНИЯ КОНТУРА ОБЕЧАЕК | 1969 |

|

SU247985A1 |

| ГЕРМЕТИЗАТОР УСТЬЯ СКВАЖИНЫ РАЗЪЕМНЫЙ | 2013 |

|

RU2531667C1 |

| Многороликовое устройство для вибронакатывания | 1990 |

|

SU1803314A1 |

| БУКСОВЫЙ УЗЕЛ | 1995 |

|

RU2097236C1 |

| Установка для термической калибровки оболочек | 1987 |

|

SU1514804A1 |

| Устройство для калибровки кольцевых изделий | 1980 |

|

SU940906A1 |

IL

.

Даты

1972-01-01—Публикация