Изобретение относится к области обработки металлов давлением и может быть использовано при калибровке прямошовных электросварных труб большого диаметра путем их экспандирования.

Существующая практика калибрования профиля трубной заготовки с прямыми сварными швами направлена на решение вопросов минимизации отклонений геометрии продольного и поперечного сечения, возникающих как на переделах формовки и сварки, так и в процессе экспандирования. Способ экспандирования включает перемещение трубной заготовки на величину шага перед расширением с использованием гидромеханического экспандера, имеющего инструментальную головку с жесткими профильными сегментами.

Известен способ калибрования двухшовных электросварных труб на гидромеханических экспандерах, включающий ориентацию сварных швов относительно пазов на рабочей поверхности инструмента и раздачу трубы последовательно повторяющимися циклами по участкам с перекрытием смежных участков посредством сегментов (а.с. СССР №1731369, B21D 41/02, опубл. 07.05.7992).

Известен способ экспандирования труб (патент РФ №2763079, B21D 31/04, В21С 37/30, опубл. 03.06.2021), в котором трубу большого диаметра позиционируют относительно экспандера и производят ее шаговую раздачу по всей длине. Раздачу на каждом шаге осуществляют путем пластического деформирования участка трубы с ее поворотом на угол, обеспечивающий перекрытие неконтактных зон между сегментами головки экспандера. На каждом шаге раздачи определяют форму трубы до раздачи и производят коррекцию режима раздачи при отклонении фактических параметров трубы от заданных. При этом получают участки трубы, имеющие после разгрузки трубы равный диаметр и равный периметр по длине.

Известен способ экспандирования труб большого диаметра (патент РФ №2258574, B21D 41/02, В21С 37/30, опубл. 20.08.2005), принятый в качестве прототипа, который включает циклическую подачу трубы с заданным шагом на калибрующий инструмент экспандера и ее раздачу в каждом цикле с помощью калибрующего инструмента. В каждом следующем цикле после первого производят поворот трубы на угол, величина которого соответствует значению величины отклонения от прямолинейности оси трубы на участке, длина которого равна шагу подачи трубы при каждом цикле экспандирования.

Недостатком известных способов экспандирования труб большого диаметра является характерная для шагового процесса расширения разноразмерность диаметра по длине и периметру трубы, цикличная продольная волнистость трубы, образование кольцевых гофров на поверхности труб, которая связана с повторным деформированием участков трубы предыдущего цикла.

Техническая задача состоит в создании способа экспандирования с циклической подачей трубы с заданным шагом на калибрующий инструмент экспандера, который исключает повторное деформирование участков трубы предыдущего цикла и повышает качество готовой продукции за счет снижения разноразмерности диаметра по длине и периметру трубы.

Техническим результатом является сокращение числа циклов экспандирования за счет исключения повторного деформирования участков трубы предыдущего цикла на цилиндрическом участке сегмента и снижение разноразмерности диаметра по длине и периметру трубы.

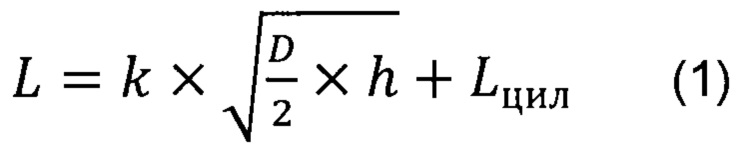

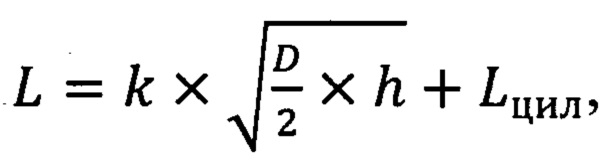

Указанный технический результат достигается за счет того, что способ экспандирования сварных труб большого диаметра включает циклическую подачу трубы с заданным шагом на калибрующий инструмент экспандера и раздачу трубы в каждом цикле с помощью калибрующего инструмента, состоящего из сегментов, каждый из которых имеет цилиндрический участок. Согласно изобретению, сегменты калибрующего инструмента экспандера имеют заходный участок, сопряженный с цилиндрическим участком сегмента, выполненный наклонным, рабочая часть которого имеет выпуклую радиусную поверхность, раздачу трубы осуществляют на цилиндрическом и рабочей части заходного участка, при этом шаг подачи трубы в каждом следующем цикле после первого определяют по формуле:

где D - наружный диаметр трубы, мм,

h - толщина стенки трубы, мм,

k = 1,1-2,0 - коэффициент, учитывающий сортамент труб,

Lцил - длина цилиндрического участка сегмента, мм.

В частном случае выполнения способа шаг подачи трубы на рабочую часть заходного участка Lзax составляет от 10 до 200 мм.

В частном случае выполнения способа угол, образованный касательной к выпуклой радиусной поверхности рабочей части заходного участка и продольной осью трубы, составляет от 3 до 5 градусов.

Осуществление экспандирования на калибрующем инструменте экспандера, каждый сегмент которого имеет заходный участок, сопряженный с цилиндрическим участком, выполненный наклонным, рабочая часть которого имеет выпуклую радиусную поверхность, снижает концентрацию напряжений при переходе к цилиндрическому участку и обеспечивает уменьшение разноразмерности диаметра по длине и периметру трубы.

При осуществлении раздачи трубы в каждом следующем цикле после первого с шагом подачи, который определен по формуле (1), зона локальной деформации смещается, что исключает повторное деформирование трубы на цилиндрических поверхностях сегментов в предыдущем цикле, обеспечивает снижение разноразмерности диаметра по длине и периметру трубы. При этом увеличивается шаг подачи заготовки и, в результате, сокращается количество циклов экспандирования.

Калибровку поперечного сечения по длине трубной заготовки осуществляют пошагово путем пластического деформирования участка трубы посредством радиального перемещения сегментов. В каждом следующем цикле после первого шаг подачи, составляющий сумму длин цилиндрического и рабочей части заходного участков, определен по формуле (1). Коэффициент в формуле (1), учитывающий сортамент труб, определен эмпирическим путем в зависимости от используемого калибрующего инструмента и составляет k=1,1-2,0.

При этом после деформационных процессов участки трубы имеют более равный диаметр и периметр по длине трубы. Исключено повторное деформирование участка трубы на цилиндрических поверхностях сегментов за счет увеличения перемещения инструмента относительно предыдущего шага. Также наблюдается более равномерное распределение остаточных напряжений на поверхности участков трубы, на которых ранее осуществлялась повторная деформация.

Раздачу трубы выполняют на цилиндрическом участке и рабочей части заходного участка. При этом в каждом следующем цикле после первого шаг подачи увеличивается относительно длины цилиндрического участка на длину рабочей части заходного участка, составляющей от 10 до 200 мм, который определяют в зависимости от сортамента трубы.

Рабочую часть заходного участка сегмента выполняют с наклоном под углом от 3 до 5 градусов, образованным касательной к выпуклой радиусной поверхности рабочей части заходного участка и продольной осью трубы, который определяют в зависимости от сортамента трубы.

В результате исключения повторной деформации участков трубы уменьшаются пиковые значение диаметра трубы, происходит снижение разноразмерности диаметра и периметра по длине трубы и сокращение количества циклов экспандирования.

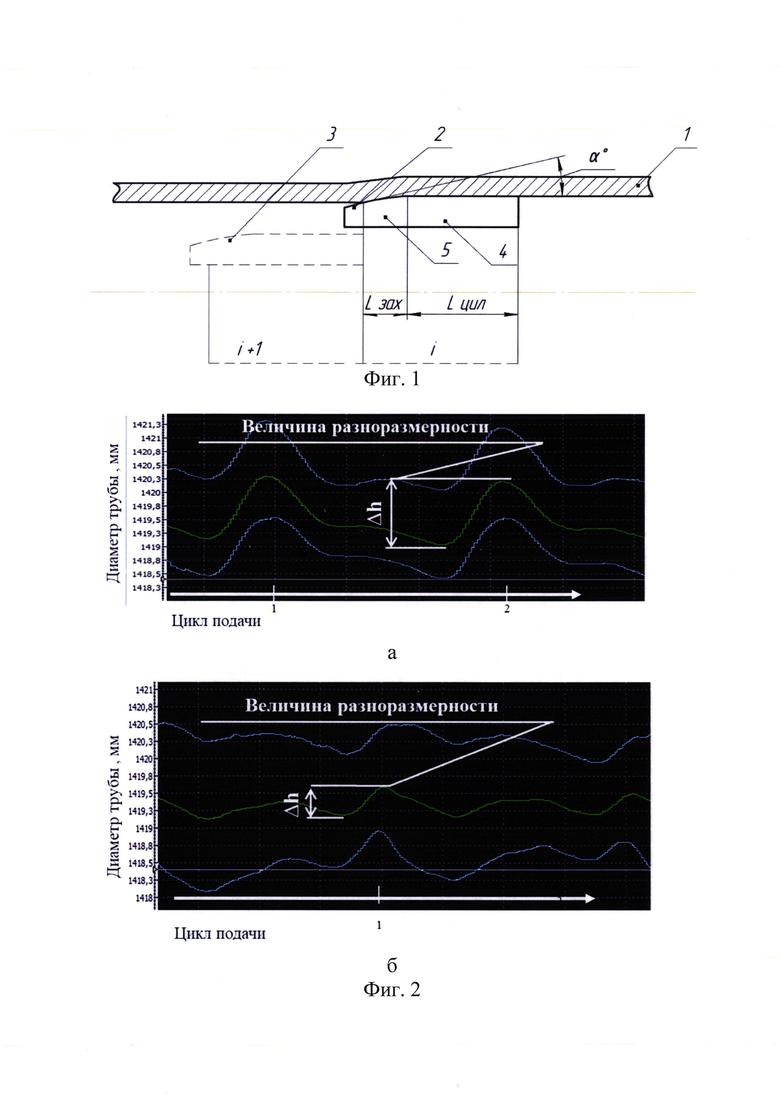

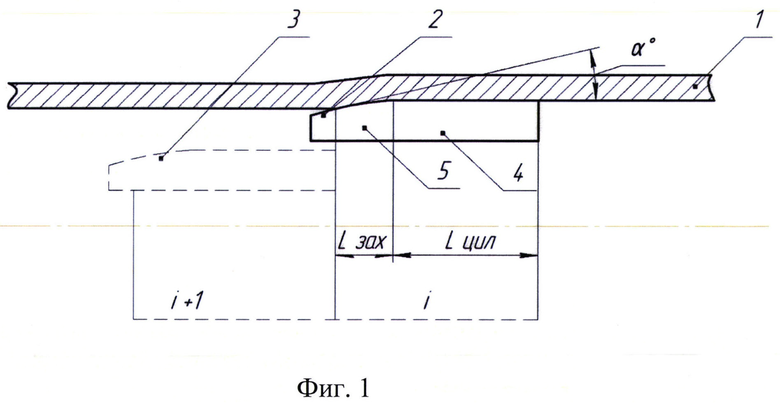

Изобретение иллюстрируется фигурами, где на фиг.1 схематично представлено перемещение инструмента относительно предыдущего шага, на фиг.2а - результаты измерения диаметра трубы размером 1420×17.5 мм после экспандирования по существующей технологии, на фиг.2б - результаты измерения диаметра трубы размером 1420×17.5 мм с использованием предлагаемого способа.

На фиг.1 позициями показаны: 1 - труба, 2 - сегмент экспандера в момент деформации, 3 - расположение сегмента экспандера в позиции следующего шага подачи, 4 - цилиндрический участок сегмента Lцил, 5 - рабочая часть заходного участка сегмента Lзax. На фиг.2 Δh - величина разноразмерности диаметра трубы в разных циклах.

Осуществление ИЗ

Трубу большого диаметра 1, подлежащую экспандированию, подают с заданным шагом i на калибрующий инструмент экспандера, при этом сегменты 2 находятся в сведенном состоянии. Затем сегменты 2 раздвигают в радиальном направлении и раздают начальный участок трубы 1, осуществлен первый цикл экспандирования. После достижения заданного размера экспандируемого участка трубы диаметр калибрующего инструмента уменьшают до исходного, следующий цикл экспандирования осуществляют с величиной подачи трубы на калибрующий инструмент без повторного деформирования участков трубы на цилиндрических поверхностях сегментов в предыдущем цикле. Раздачу трубы осуществляют на цилиндрическом участке 4 и рабочей части заходного участка 5 сегментов 2 с шагом подачи трубы в каждом следующем цикле подачи после первого, определенным по формуле (1). Перемещение трубы относительно калибрующего инструмента экспандера осуществляют при помощи действующего механизма подачи.

Величина перемещения трубы в каждом следующем цикле подачи после первого определяется для каждого сортамента и постоянна в течение всего процесса экспандирования. Во втором и последующих циклах экспандирования сегменты 2 раздвигают в радиальном направлении до достижения необходимых размеров. Далее циклы перемещения и раздачи трубы повторяются.

Пример конкретного осуществления

Трубу большого диаметра 1420×17.5 мм укладывают на транспортную тележку, которую перемещают вдоль оси для подачи трубы на калибрующую головку экспандера, которая состоит из клиновидной детали и раздвигающихся в радиальном направлении сегментов. Поворотными роликами устанавливают трубу в рабочее положение и поднимают на уровень осевой линии экспандера. Подъем осуществляют, например, при помощи дифференциальных цилиндров. С помощью механизма подачи в шаговом режиме трубу подают на головку экспандера, где осуществляется экспандирование трубы по участкам путем раздачи цанговым механизмом сегментов экспандера в радиальном направлении. После завершения одного цикла раздачи и возврата инструмента в исходное положение механизм перемещает трубу на следующий участок без повторного деформирования на цилиндрической поверхности сегмента в предыдущем цикле (без перекрытия зон деформирования между циклами).

Раздачу трубы осуществляют на цилиндрическом участке и рабочей части заходного участка сегментов с шагом подачи трубы в каждом следующем цикле подачи после первого, составляющим 1070 мм и рассчитанным по формуле (1). Для трубы размером 1420×17,5 мм шаг подачи L составил:

Коэффициент k, учитывающий сортамент труб, для данного размера труб, составил 1,52. Длина цилиндрического участка сегмента Lцил=900 мм. При этом угол, образованный касательной к выпуклой радиусной поверхности рабочей части заходного участка и продольной осью трубы, составил 4,5 градусов.

Таким образом калибруют трубу по всей длине.

В результате использования предлагаемого способа экспандирования трубы размером 1420×17,5 мм количество циклов экспандирования сократилось до 14 по сравнению с существующей технологией, где количество циклов составляет 17-18.

Результаты контроля геометрии труб с помощью автоматизированной системы после экспандирования по существующей технологии (без увеличения шага подачи инструмента) и с применением предлагаемого способа представлены на фиг.2а и 2б соответственно. Величина отклонения диаметра трубы при экспандировании по существующей технологии достигает 1,5 мм; с применением предлагаемого способа - не превышает 0,4 мм.

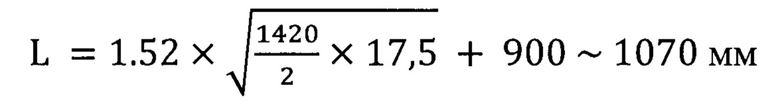

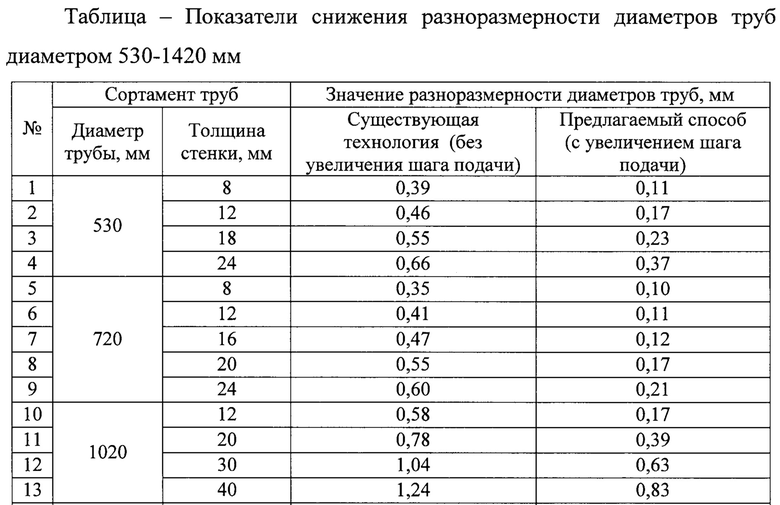

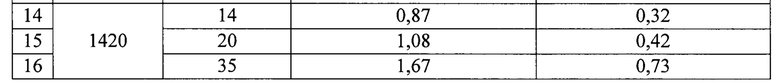

В таблице представлены значения разноразмерности диаметров после экспандирования труб большого диаметра размером 530-1420 мм с применением предлагаемого способа и по существующей технологии.

Как следует из результатов, приведенных в таблице, при поведении экспандирования по предлагаемому способу с увеличением шага подачи (без повторного деформирования заготовки на цилиндрической поверхности сегмента в предыдущем цикле) происходит снижение разноразмерности диаметра по длине и периметру трубы на 30-70%. При существующей технологии без увеличения шага подачи значения разноразмерности диаметра труб составляют от 0,39 до 1,67 мм.

Таким образом, использование предлагаемого способа экспандирования сварных труб большого диаметра снижает разноразмерность диаметра и периметра по длине трубы, исключает повторное деформирование заготовки в предыдущем цикле на цилиндрической поверхности сегмента, сокращает количество циклов экспандирования, что увеличивает производительность, повышает качество готовой продукции за счет улучшения геометрии трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экспандирования труб | 2019 |

|

RU2763079C2 |

| СПОСОБ ЭКСПАНДИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ МНОГОУГОЛЬНОГО СЕЧЕНИЯ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ | 2016 |

|

RU2631997C1 |

| Способ экспандирования труб большого диаметра | 1989 |

|

SU1704888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| СПОСОБ ЭКСПАНДИРОВАНИЯ СВАРНОЙ ТРУБЫ БОЛЬШОГО ДИАМЕТРА, ИЗГОТОВЛЕННОЙ ИЗГИБОМ ИЗ ЛИСТА И СВАРКОЙ ПРОДОЛЬНЫМ ШВОМ | 2016 |

|

RU2647062C1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| СПОСОБ ПРАВКИ КОНЦОВ БЕСШОВНЫХ ТРУБ | 2020 |

|

RU2758399C1 |

| Способ калибрования сварных двухшовных труб на гидромеханических экспандерах | 1989 |

|

SU1731369A1 |

| Способ калибрования сварных двухшовных труб большого диаметра | 1987 |

|

SU1454537A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при калибровке прямошовных электросварных труб путем их экспандирования. Осуществляют циклическую подачу трубы с заданным шагом на калибрующий инструмент экспандера и раздачу трубы в каждом цикле. Калибрующий инструмент состоит из сегментов. Каждый сегмент имеет цилиндрический участок и сопряженный с ним наклонный заходный участок. Рабочая часть заходного участка имеет выпуклую радиусную поверхность. Раздачу трубы осуществляют на цилиндрическом участке и рабочей части заходного участка. Шаг подачи трубы в каждом следующем цикле подачи после первого определяют по приведенной формуле. В результате обеспечивается сокращение числа циклов экспандирования и снижение разноразмерности диаметра по длине и периметру трубы. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ экспандирования сварных труб, включающий циклическую подачу трубы с заданным шагом на калибрующий инструмент экспандера, состоящего из сегментов, каждый из которых имеет цилиндрический участок, и раздачу трубы в каждом цикле, отличающийся тем, что используют калибрующий инструмент экспандера, сегменты которого имеют сопряженный с цилиндрическим участком наклонный заходный участок, выполненный с рабочей частью, которая имеет выпуклую радиусную поверхность, а раздачу трубы осуществляют на цилиндрическом участке и рабочей части заходного участка калибрующего инструмента, при этом шаг подачи трубы в каждом следующем цикле после первого L определяют по формуле:

где k=1,1-2,0 - коэффициент, учитывающий сортамент труб,

D - наружный диаметр трубы, мм,

h - толщина стенки трубы, мм,

Lцил - длина цилиндрического участка сегмента, мм.

2. Способ по п. 1, отличающийся тем, что шаг подачи трубы на рабочую часть заходного участка Lзах составляет от 10 до 200 мм.

3. Способ по п. 1, отличающийся тем, что угол, образованный касательной к выпуклой радиусной поверхности рабочей части заходного участка и продольной осью трубы, составляет от 3 до 5°.

| СПОСОБ ЭКСПАНДИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258574C1 |

| Способ изготовления прямошовных электросварных труб большого диаметра | 1990 |

|

SU1787614A1 |

| Способ экспандирования труб | 2019 |

|

RU2763079C2 |

| US 3981172 A1, 21.09.1976 | |||

| EP 1533051 A1, 25.05.2005. | |||

Авторы

Даты

2025-05-23—Публикация

2024-08-07—Подача