Изобретение относится к обработке металлов давлением и может быть использовано при калибровании сварных двухшовных труб большого диаметра на гидромеханических экспандерах,

Известен способ калибрования сварных труб, включающий ориентацию сварного шва относительно паза на рабочей поверхности инструмента и раздачу трубы последовательно повторяющимися циклами по участкам с помощью сегментов, раздвигающихся в радиальном направлении с перекрытием смежных участков.

Недостатком этого способа при калибровке 2-шовных труб, является то, что он не обеспечивает высокое качество готовых изделий из-за большой продольной кривизны труб.

Целью изобретения является повышение качества готовых изделий за счет уменьшения продольной кривизны труб.

Сущность изобретения заключается в том, что производят ориентацию сварных швов относительно пазов на рабочей поверхности инструмента и раздачу трубы последовательно повторяющимися циклами по участкам с перекрытием смежных учостков посредством сегментов, раздвигающихся в радиальных направлениях, при этом после каждого цикла раздачи трубы поворачивают на 180° вокруг ее продольной оси, а величину перекрытия смежных участков I определяют из зависимости

vi

со

со о о

I 1,1 V 1,002 ( Ртр-Игр) птр ,

2

где 1,002 - коэффициент, учитывающий деформацию трубы в пределах упругости;

DTp - наружный диаметр готовой трубы;

hip - толщина стенки трубы.

Способ осуществляется следующим образом.

Трубу, установленную на задающей тележке, поворотом опорных роликов ориентируют сварными швами относительно пазов на инструменте экспандера и задают на калибрующую головку экспандера. Производят раздачу участков трубы сегментами головки, раздвигающимися в радиальном направлении, При достижении заданной степени деформации сегменты сводятся в исходное положение и опорные ролики поворачивают трубу на 180° вокруг ее продольной оси. Задающая тележка перемещает на величину I, при которой обеспечивается перекрытие смежных участков раздачи

I 1.1 VT002 ( Ртр - hTp ,

2

где 1,002 - коэффициент, учитывающий деформацию трубы в пределах упругости;

DTp - наружный диаметр готовой трубы;

hip - толщина стенки трубы.

Цикл раздачи повторяется. Таким образом калибруюттрубу по всей длине, поворачивая на 180° вокруг ее продольной оси после каждого цикла и обеспечивая заданную величину перекрытия смежных участков

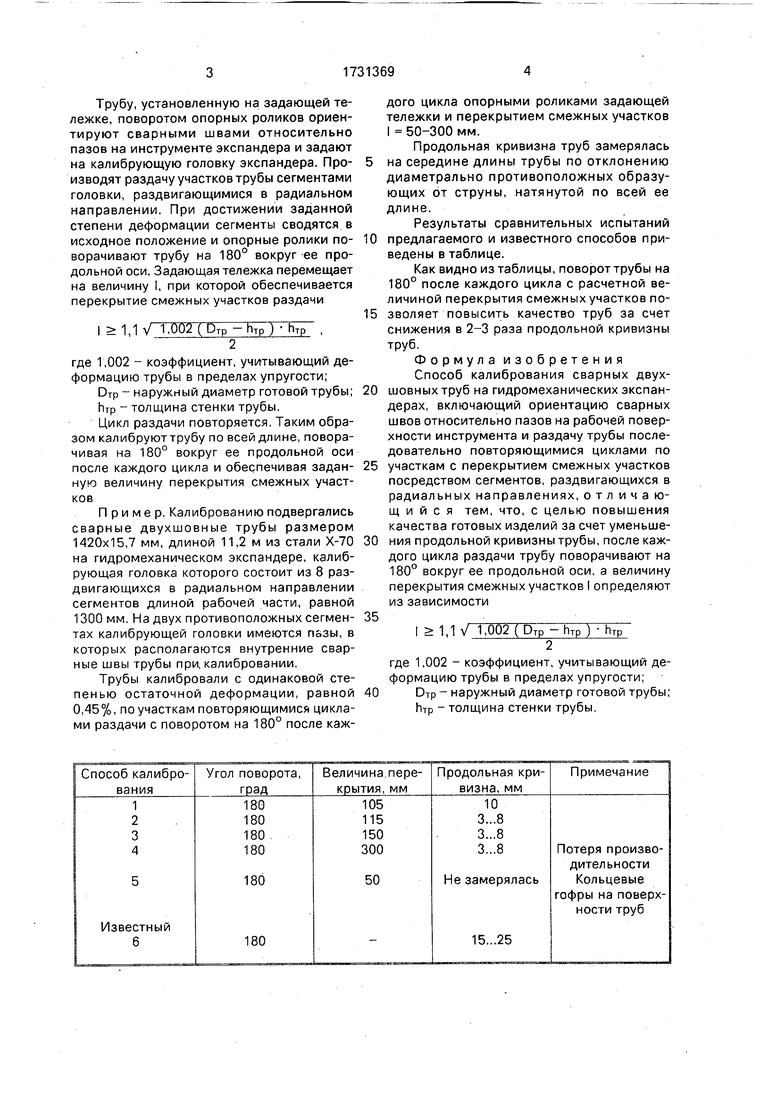

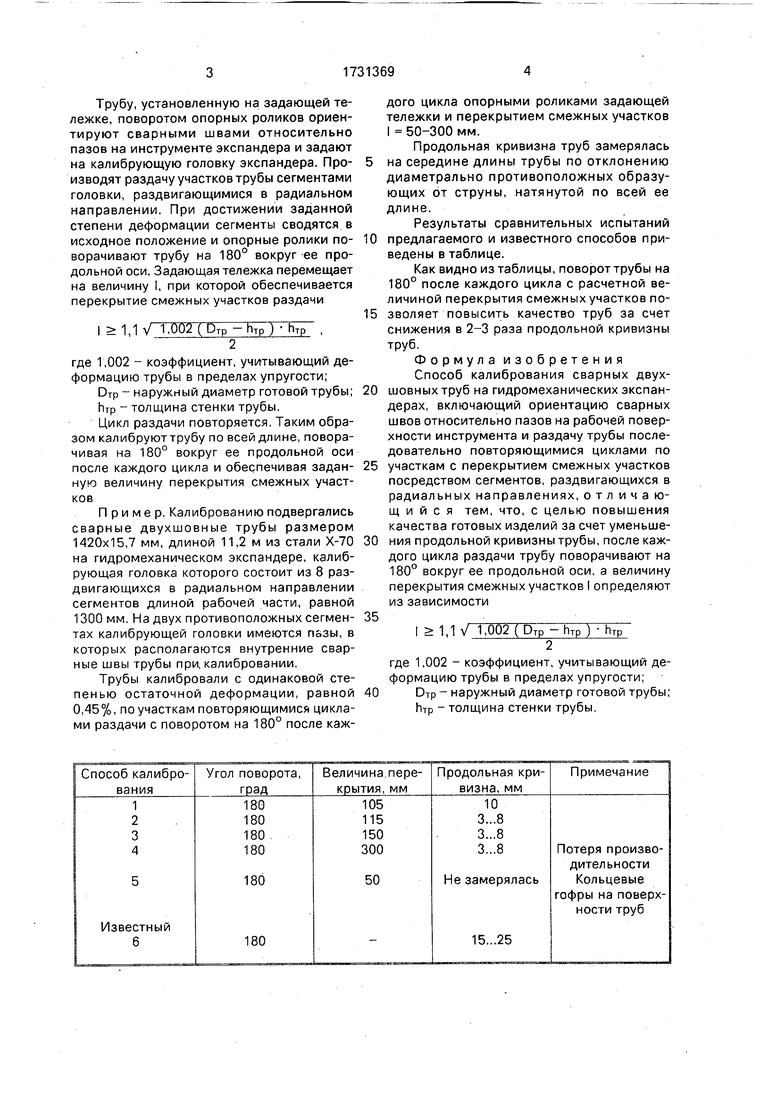

Пример. Калиброванию подвергались сварные двухшовные трубы размером 1420x15,7 мм, длиной 11,2 м из стали Х-70 на гидромеханическом экспандере, калибрующая головка которого состоит из 8 раздвигающихся в радиальном направлении сегментов длиной рабочей части, равной 1300 мм. На двух противоположных сегментах калибрующей головки имеются пазы, в которых располагаются внутренние сварные швы трубы при. калибровании.

Трубы калибровали с одинаковой степенью остаточной деформации, равной 0,45%, по участкам повторяющимися циклами раздачи с поворотом на 180° после каж0

5

0

5

0

дого цикла опорными роликами задающей тележки и перекрытием смежных участков I 50-300 мм.

Продольная кривизна труб замерялась на середине длины трубы по отклонению диаметрально противоположных образующих от струны, натянутой по всей ее длине.

Результаты сравнительных испытаний предлагаемого и известного способов приведены в таблице.

Как видно из таблицы, поворот трубы на 180° после каждого цикла с расчетной величиной перекрытия смежных участков позволяет повысить качество труб за счет снижения в 2-3 раза продольной кривизны труб.

Формула изобретения

Способ калибрования сварных двух- шовных труб на гидромеханических экспандерах, включающий ориентацию сварных швов относительно пазов на рабочей поверхности инструмента и раздачу трубы последовательно повторяющимися циклами по участкам с перекрытием смежных участков посредством сегментов, раздвигающихся в радиальных направлениях, отличающийся тем, что, с целью повышения качества готовых изделий за счет уменьшения продольной кривизны трубы, после каждого цикла раздачи трубу поворачивают на 180° вокруг ее продольной оси, а величину перекрытия смежных участков определяют из зависимости

I 1.1 V 1,002 (РТр -птр ) Нтр

2

где 1,002 - коэффициент, учитывающий деформацию трубы в пределах упругости;

DTp - наружный диаметр готовой трубы;

hTp - толщина стенки трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибрования сварных двухшовных труб большого диаметра | 1987 |

|

SU1454537A1 |

| Способ калибрования труб | 1986 |

|

SU1400696A1 |

| Способ экспандирования сварных труб | 2024 |

|

RU2840419C1 |

| Способ экспандирования труб | 2019 |

|

RU2763079C2 |

| Гидромеханический экспандер дляКАлибРОВКи ОбЕчАЕК | 1979 |

|

SU822952A1 |

| Линия для производства сварных прямошовных труб большого диаметра | 1990 |

|

SU1754260A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ МНОГОУГОЛЬНОГО СЕЧЕНИЯ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ | 2016 |

|

RU2631997C1 |

| Способ производства двухшовных сварных труб большого диаметра | 1985 |

|

SU1230712A1 |

| СПОСОБ ЭКСПАНДИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258574C1 |

| Механический экспандер для калибровки сварных труб большого диаметра | 1980 |

|

SU871873A1 |

Использование: калибрование сварных двухшовных труб. Сварные швы трубы ориентируют относительно пазов на инструменте и циклически деформируют сегментными головками, раздвигающимися в радиальном направлении. После каждого цикла раздачи трубу поворачивают вокруг ее продольной оси на 180° и перемещают вдоль оси на шаг с перекрытием смежных участков на величину, определяемую на приведенной математической зависимости. 1 табл.

| Ортокератологическая линза для замедления развития близорукости | 2021 |

|

RU2780271C1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-05-07—Публикация

1989-12-06—Подача