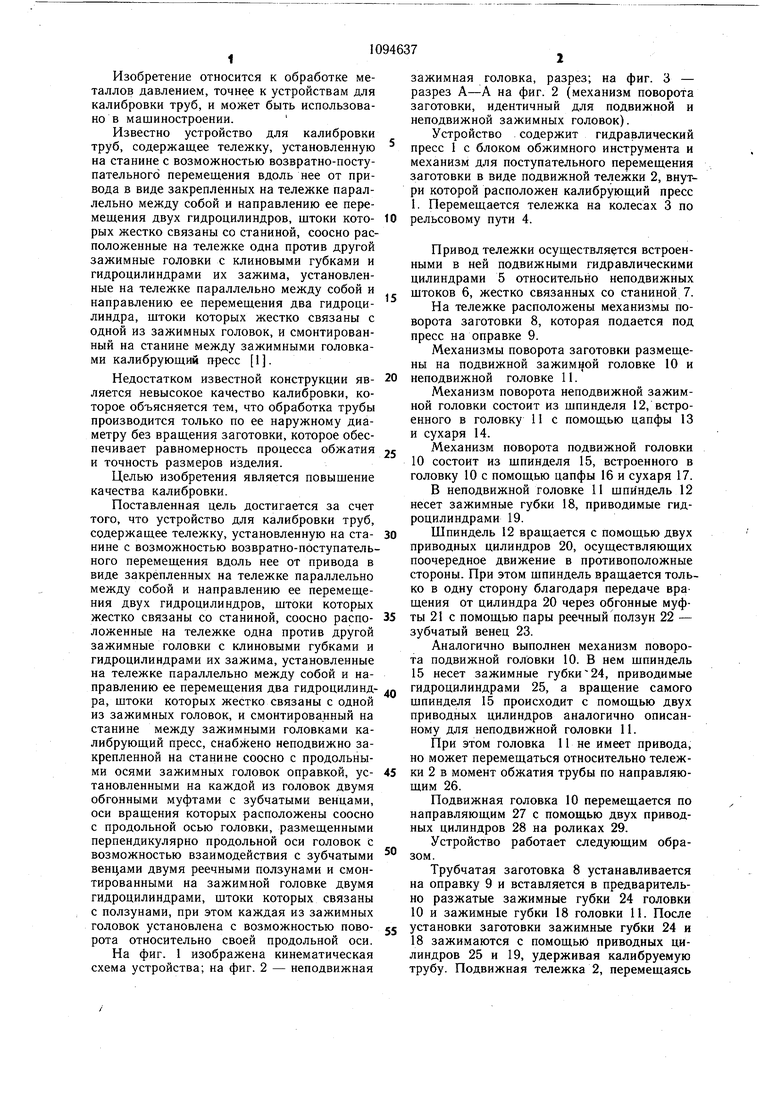

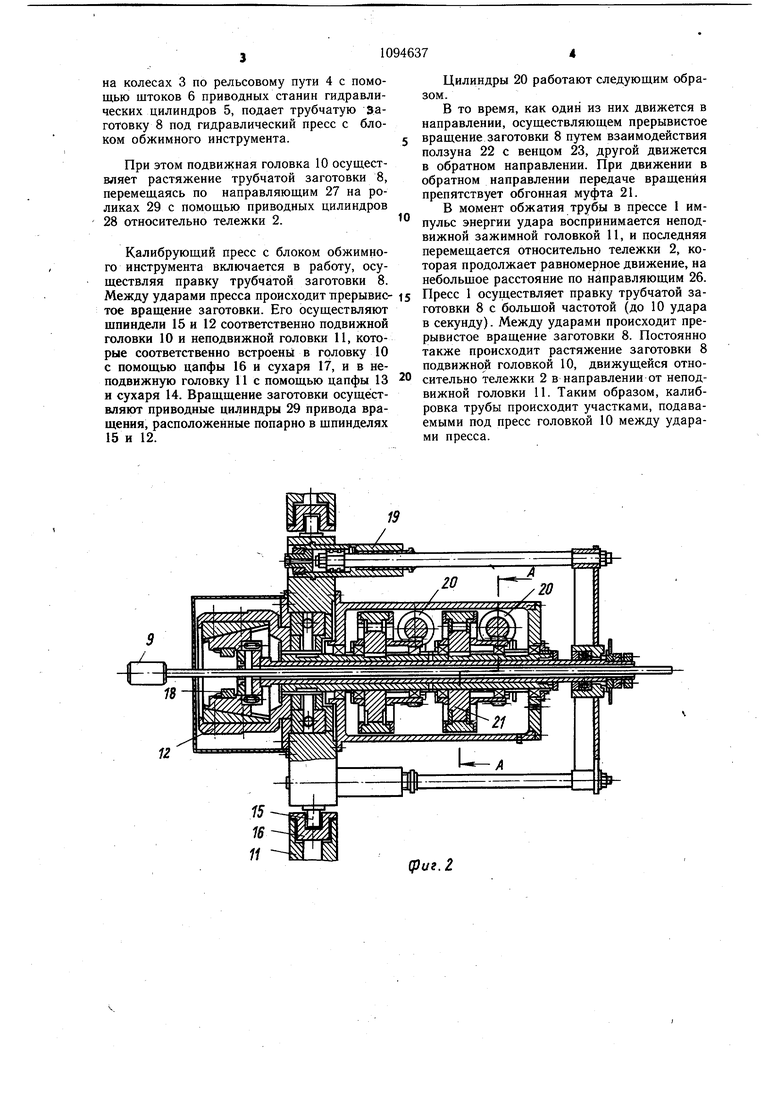

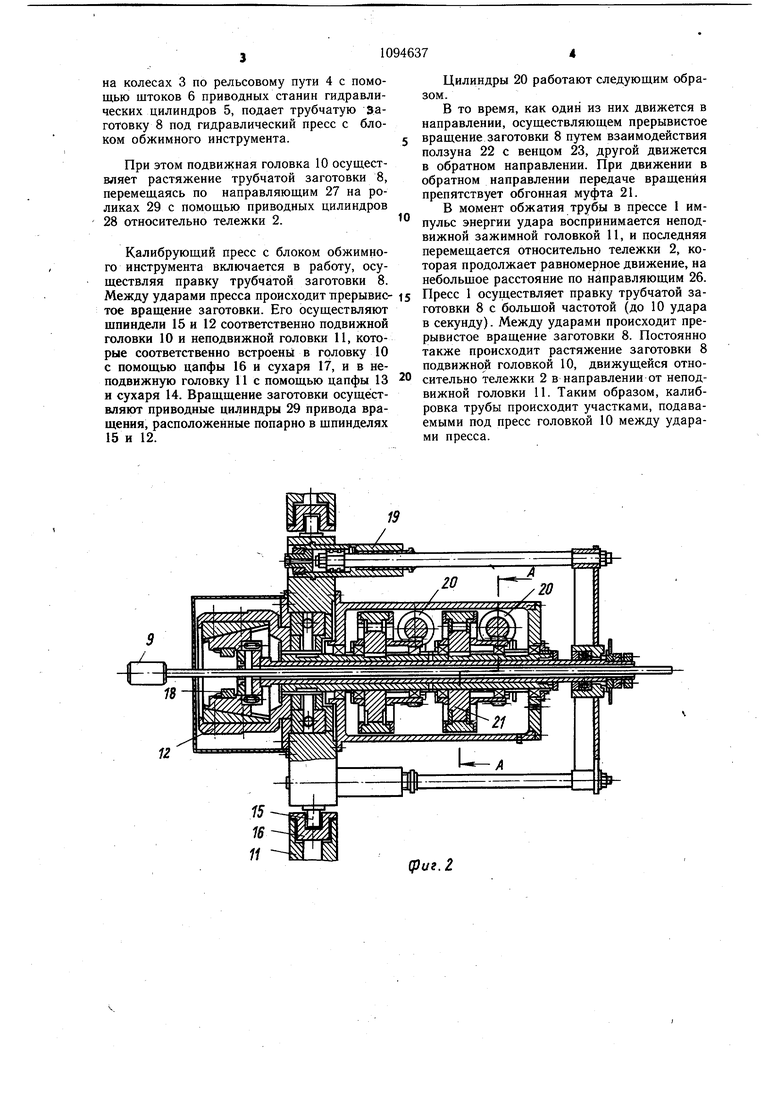

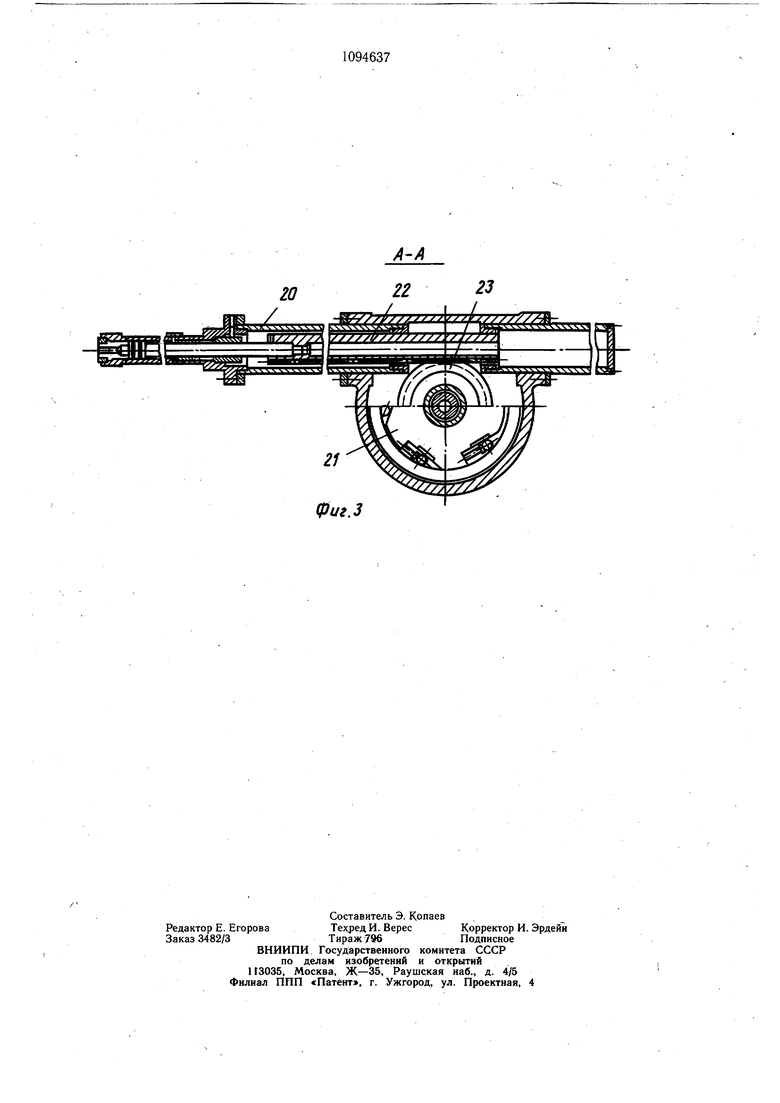

Изобретение относится к обработке металлов давлением, точнее к устройствам для калибровки труб, и может быть использовано в машиностроении. Известно устройство для калибровки труб, содержащее тележку, установленную на станине с возможностью возвратно-поступательного перемещения вдоль нее от привода в виде закрепленных на тележке параллельно между собой и направлению ее перемещения двух гидроцилиндров, щтоки которых жестко связаны со станиной, соосно расположенные на тележке одна против другой зажимные головки с клиновыми губками и гидроцилиндрами их зажима, установленные на тележке параллельно между собой и направлению ее перемещения два гидроцилиндра, штоки которых жестко связаны с одной из зажимных головок, и смонтированный на станине между зажимными головками калибрующий Цресе 1 . Недостатком известной конструкции является невысокое качество калибровки, которое объясняется тем, что обработка трубы производится только по ее наружному диаметру без вращения заготовки, которое обеспечивает равномерность процесса обжатия и точность размеров изделия. Целью изобретения является повышение качества калибровки. Поставленная цель достигается за счет того, что устройство для калибровки труб, содержащее тележку, установленную на станине с возможностью возвратно-поступательного перемещения вдоль нее от привода в виде закрепленных на тележке параллельно между собой и направлению ее перемещения двух гидроцилиндров, щтоки которых жестко связаны со станиной, соосно расположенные на тележке одна против другой зажимные головки с клиновыми губками и гидроцилиндрами их зажима, установленные на тележке параллельно между собой и направлению ее перемещения два гидроцилиндра, штоки которых жестко связаны с одной из зажимных головок, и смонтированный на станине между зажимными головками калибрующий пресс, снабжено неподвижно закрепленной на станине соосно с продольными осями зажимных головок оправкой, установленными на каждой из головок двумя обгонными муфтами с зубчатыми венцами, оси вращения которых расположены соосно с продольной осью головки, размещенными перпендикулярно продольной оси головок с возможностью взаимодействия с зубчатыми венцами двумя реечными ползунами и смонтированными на зажимной головке двумя гидроцилиндрами, щтоки которых связаны с ползунами, при этом каждая из зажимных головок установлена с возможностью поворота относительно своей продольной оси. На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - неподвижная зажимная головка, разрез; на фиг. 3 - разрез А-А на фиг. 2 (механизм поворота заготовки, идентичный для подвижной и неподвижной зажимных головок). Устройство содержит гидравлический пресс 1 с блоком обжимного инструмента и механизм для поступательного перемещения заготовки в виде подвижной тележки 2, внутри которой расположен калибрующий пресс 1. Перемещается тележка на колесах 3 по рельсовому пути 4. Привод тележки осуществляется встроенными в ней подвижными гидравлическими цилиндрами 5 относительно неподвижных щтоков 6, жестко связанных со станиной 7. На тележке расположены механизмы поворота заготовки 8, которая подается под пресс на оправке 9. Механизмы поворота заготовки размещены на подвижной зажим1 ой головке 10 и неподвижной головке 11. Механизм поворота неподвижной зажимной головки состоит Из щпинделя 12, встроенного в головку 11 с помощью цапфы 13 и сухаря 14. Механизм поворота подвижной головки 10 состоит из щпинделя 15, встроенного в головку 10 с помощью цапфы 16 и сухаря 17. В неподвижной головке 11 щпиндель 12 несет зажимные губки 18, приводимые гидроцилиндрами 19. Шпиндель 12 вращается с помощью двух приводных цилиндров 20, осуществляющих поочередное движение в противоположные стороны. При этом шпиндель вращается только в одну сторону благодаря передаче вращения от цилиндра 20 через обгонные муфты 21 с помощью пары реечный ползун 22 - зубчатый венец 23. Аналогично выполнен механизм поворота подвижной головки 10. В нем щпиндель 15 несет зажимные губки 24, приводимые гидроцилиндрами 25, а вращение самого щпинделя 15 происходит с помощью двух приводных цилиндров аналогично описанному для неподвижной головки 11. При этом головка 11 не имеет привода, но может перемещаться относительно тележки 2 в момент обжатия трубы по направляющим 26. Подвижная головка 10 перемещается по направляющим 27 с помощью двух приводных цилиндров 28 на роликах 29. Устройство работает следующим образом. Трубчатая заготовка 8 устанавливается на оправку 9 и вставляется в предварительно разжатые зажимные губки 24 головки 10 и зажимные губки 18 головки 11. После установки заготовки зажимные губки 24 и 18 зажимаются с помощью приводных цилиндров 25 и 19, удерживая калибруемую трубу. Подвижная тележка 2, перемещаясь на колесах 3 по рельсовому пути 4 с помощью штоков 6 приводных станин гидравлических цилиндров 5, подает трубчатую Заготовку 8 под гидравлический пресс с блоком обжимного инструмента. При этом подвижная головка 10 осуществляет растяжение трубчатой заготовки 8, перемещаясь по направляющим 27 на роликах 29 с помощью приводных цилиндров 28 относительно тележки 2. Калибрующий пресс с блоком обжимного инструмента включается в работу, осуществляя правку трубчатой заготовки 8. Между ударами пресса происходит прерывистое вращение заготовки. Его осуществляют шпиндели 15 и 12 соответственно подвижной головки 10 и неподвижной головки 11, которые соответственно встроены в головку 10 с помощью цапфы 16 и сухаря 17, и в неподвижную головку 11 с помощью цапфы 13 и сухаря 14. Вращщение заготовки осуществляют приводные цилиндры 29 привода вращения, расположенные попарно в щпинделях 15 и 12. Цилиндры 20 работают следующим образом. В то время, как один из них движется в направлении, осуществляющем прерывистое вращение заготовки 8 путем взаимодействия ползуна 22 с венцом 23, другой движется в обратном направлении. При движении в обратном направлении передаче вращения препятствует обгонная муфта 21. В момент обжатия трубы в прессе I импульс энергии удара воспринимается неподвижной зажимной головкой 11, и последняя перемещается относительно тележки 2, которая продолжает равномерное движение, на небольщое расстояние по направляющим 26. Пресс 1 осуществляет правку трубчатой заготовки 8 с больщой частотой (до 10 удара в секунду). Между ударами происходит прерывистое вращение заготовки 8. Постоянно также происходит растяжение заготовки 8 подвижной головкой 10, движущейся относительно тележки 2 в направлении от неподвижной головки 11. Таким образом, калибровка трубы происходит участками, подаваемыми под пресс головкой 10 между ударами пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Поворотно-подающий механизм стана холодной прокатки труб | 1972 |

|

SU500828A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Трубогибочный комплекс | 1987 |

|

SU1524957A1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ, содержащее тележку, установленную на станине с возможностью возвратнопоступательного перемещения вдоль нее от привода, в виде закрепленных на тележке параллельно между собой и направлению ее перемещения двух гидроцилиндров, штоки которых жестко связаны со станиной, соосно расположенные на тележке одна против другой зажимные головки с клиновыми губками и гидроцилиндрами их зажима, установленные на тележке параллельно между собой и направлению ее перемещения два гйдроцилиндра, щтоки которых жестко связаны с одной из зажимных головок, и смонтированный на станине между зажимными головками калибрующий пресс, отличающееся тем, что, с целью повышения качества калибровки, оно снабжено неподвижно закрепленной на станине соосно с продольными осями зажимных головок оправкой, установленными на каждой из головок двумя обгонными муфтами с зубчатыми венцами, оси вращения которых расположены соосно с продольной осью головки, размещенными перпендикулярно продольной оси головок с возможностью взаимодействия с зубчатыми венцами двумя реечными ползунами и смонтированными на зажимной головке двумя реечными ползунами и смонтированными (Л на зажимной головке двумя гидроцилиидрами, щтоки которых связаны с ползунами, при этом каждая из зажимных головок установлена с возможностью поворота относительно своей продольной оси. со О5 С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3307600, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-30—Публикация

1982-12-21—Подача