Настоящее изобретение относится к способу сборки шин для колес транспортного средства.

Настоящее изобретение также относится к агрегату для сборки шин для колес транспортного средства, который может быть использован для осуществления упомянутого способа сборки.

Цикл изготовления шины включает процесс сборки, в котором различные элементы самой шины изготавливают и/или собирают на одной или более линиях сборки, и затем осуществляют процесс формования и вулканизации в соответствующей линии вулканизации, приспособленной для образования структуры шины в соответствии с требуемой геометрией и рисунком протектора.

Шина обычно содержит каркас тороидальной формы, включающий в себя один или более слоев каркаса, усиленных упрочняющими кордами, расположенными, в так называемых "радиальных" шинах, в по существу радиальных плоскостях (радиальная плоскость содержит ось вращения шины). Каждый слой каркаса содержит его концы, соединенные в одно целое с, по меньшей мере, одной металлической упрочняющей кольцеобразной структурой, известной как сердечник борта, образующей упрочнение в бортах, т.е. в радиально внутренних концах шины, выполняющей функцию обеспечения сборки шины с соответствующим монтажным ободом. На упомянутом каркасе в виде короны размещают кольцо из эластомерного материала, называемое протекторным браслетом, в котором, в конце этапов формования и вулканизации, образуют выпуклый рисунок для контакта с грунтом. Между каркасом и протекторным браслетом размещают упрочняющую структуру, обычно называемую брекерным браслетом. Такой брекерный браслет обычно содержит, в случае автомобильных шин, по меньшей мере, два радиально наложенных друг на друга слоя прорезиненной ткани, содержащей упрочняющие корды, обычно из металлического материала, расположенные параллельно друг другу в каждом слое и перекрещивающиеся с кордами смежного слоя, предпочтительно, симметрично размещенные относительно экваториальной плоскости шины. Предпочтительно, брекерный браслет дополнительно содержит в своем радиально наружном положении, по меньшей мере, на концах нижележащих слоев брекера, также третий слой из текстильных или металлических кордов, расположенных в окружном направлении (под углом 0°).

Брекерный браслет и протекторный браслет в совокупности образуют так называемый "брекерно-протекторный браслет" шины.

Наконец, в бескамерных шинах имеется радиально внутренний слой, называемый гермослоем, который обладает герметичными свойствами для обеспечения воздухонепроницаемости самой шины.

Применительно к настоящему изобретению и в приведенной ниже формуле изобретения, термин "эластомерный материал" относится к композиции, содержащей, по меньшей мере, один эластомерный полимер и, по меньшей мере, один упрочняющий наполнитель. Предпочтительно, такая композиция также содержит добавки, такие как сшивающие и/или пластифицирующие агенты. Благодаря сшивающим агентам такой материал можно сшивать посредством нагревания с возможностью образования конечного готового изделия.

В данном случае термин "невулканизированная шина" обозначает шину, полученную в результате процесса сборки, но еще не подвергнутую вулканизации и формованию.

Как уже было отмечено, в так называемых "радиальных" шинах каждый из кордов, расположенных в слое или слоях каркаса, находится в плоскости, по существу радиальной по отношению к оси вращения шины, то есть он имеет ориентацию, по существу, ортогональную окружному направлению. И наоборот, в так называемых "диагональных" шинах каркас обычно содержит, по меньшей мере, один первый слой каркаса, содержащий корды, расположенные под углом относительно окружного направления шины, и второй слой каркаса, корды которого имеют наклонную ориентацию и симметрично перекрестную относительно кордов первого слоя.

По сравнению с шинами для четырехколесных транспортных средств, шины для двухколесных транспортных средств должны обладать совершенно особыми характеристиками, которые подразумевают некоторых структурные особенности. Наиболее важные особенности являются следствием того факта, что на вираже мотоцикл должен значительно наклоняться относительно положения, которое он имеет при движении по прямой дороге, образуя угол с перпендикуляром к земле (называемый углом крена), который обычно достигает 45°, но который в экстремальных условиях вождения может достигать 65°. Таким образом, когда мотоцикл совершает вираж, участок контакта шины постепенно смещается от центральный зоны протекторного браслета к аксиально самой крайней зоне в направлении центра виража. Поэтому шины для двухколесных транспортных средств отличаются сильным поперечным изгибом. Такой поперечный изгиб обычно определяется конкретной величиной отношения R прогиба между расстоянием между радиально внешним участком протектора и линией, проходящей через поперечно противоположные концы самого протекторного браслета, измеренным в экваториальной плоскости шины, и расстоянием, измеренным между упомянутыми концами вдоль хорды шины. По сравнению с шинами для автомобилей, в которых величина отношения R прогиба обычно равна примерно 0,05, в шинах для двухколесных транспортных средств величина отношения R прогиба обычно не меньше чем 0,15 и обычно равна примерно 0,3 в случае задних шин, и еще выше, доходит до примерно 0,45, в случае передних шин.

В настоящее время шины для двухколесных транспортных средств обычно содержат радиальный каркас, связанный с брекерным браслетом, который может содержать один или более слоев брекера, выполненным в форме замкнутого кольца, по существу состоящего из текстильных или металлических кордов, соответствующим образом ориентированных относительно кордов, содержащихся в смежном каркасе.

В частности, брекерный браслет может быть выполнен посредством одного или более непрерывных кордов, намотанных в соответствии с расположенными аксиально рядом кольцами и по существу параллельных окружному направлению самой шины (так называемый "брекер под углом 0°"). Как вариант, брекерный браслет может состоять из двух радиально перекрывающихся слоев, каждый состоящий из эластомерного материала, упрочненного кордами, размещенными параллельно друг другу, причем упомянутые слои расположены таким образом, что корды первого слоя брекера ориентированы под углом относительно экваториальной плоскости шины, а корды второго слоя также имеют наклонную ориентацию, но симметрично перекрестную относительно кордов первого слоя (так называемый "перекрестный брекер").

Таким образом, шины для транспортных средств, и, в частности, шины для двухколесных транспортных средств, могут быть самых разных типов. Это предполагает значительное усложнение с точки зрения агрегатов и процессов сборки шин.

В публикации WO 01/32409 описана линия сборки шин, содержащая рабочие станции, выполненные с возможностью изготовления и сборки, по меньшей мере, одного структурного элемента обрабатываемой шины, в которой одновременно обрабатывается, по меньшей мере, одна серия шин и в которой перенос шины на линию вулканизацию осуществляется посредством механических рук и в соответствии со скоростью переноса, равной скорости переноса шин на каждую из упомянутых рабочих станций.

В публикации WO 01/39963 описан способ изготовления шин, которые отличаются друг от друга, включающий узел сборки, содержащий множество рабочих станций, приспособленных для сборки, по меньшей мере, одного структурного элемента на, по меньшей мере, одном типе обрабатываемой шины, узел вулканизации и устройство для переноса и перемещения обрабатываемой шины, функционирующее между рабочими станциями и узлом вулканизации.

В ЕР 1481791 А2 описан способ одновременного изготовления шин, причем шины выбирают из группы шин с разными спецификациями сборки с разными размерами. Данный способ включает этапы: выбора оборудования для сборки шин и материалов, требующихся для изготовления соответствующего типа шины; вычисления соответствующего количества циклов, которое должно осуществлять каждое оборудование для сборки, чтобы собрать данную партию; и автоматический переход на другую спецификацию сборки при изменении партии, посредством перехода на другую спецификацию сборки после прохождения последней шины первой спецификации сборки; повторения автоматического перехода на следующую спецификацию сборки на каждой станции, когда проходит каждая последняя шина каждой предыдущей партии, до тех пор, пока не будет изготовлена последняя партия. Производственная система содержит, по меньшей мере, четыре станции сборки каркасов, причем каждая станция расположена на заданном расстоянии, и, предпочтительно, линию сборки браслетов, содержащую рабочие станции, отдельные от линии сборки каркасов, причем каркасы и браслеты соединяют в сегментированной самозапирающейся форме.

Способы данного типа, описанные в WO 01/32409 и WO 01/39963, предназначены для увеличения производительности в процессах изготовления шин, собираемых на тороидальной формующей опоре, и использования базисных полуфабрикатов для сборки посредством автоматизированных стандартизированных этапов, синхронизированных друг с другом. Однако такие процессы не позволяют достигнуть высокой технологической гибкости, то есть возможности использования для каждой шины базисных полуфабрикатов, отличающихся по типу эластомерного материала или типу текстильного или металлического упрочняющего корда. Фактически такие способы пригодны для изготовления шин, которые отличаются по ограниченным признакам, таким как размеры, необязательное наличие некоторых структурных элементов шины, таких как один или два слоя каркаса, упрочняющие элементы в зоне борта, размещение колец резинометаллической проволоки, образующих сердечники борта в зоне борта, более или менее удлиненный слой брекера под углом 0°, наличие слоя и нижнего слоя в протекторном браслете.

Данная проблема еще более ощутима в случае сборки шин для двухколесных транспортных средств. В данном случае, фактически, в большинстве случаев одно и то же транспортное средство требует шин разных моделей, поэтому возможность достижения соответствующей технологической гибкости становится принципиальной.

Способ, описанный в ЕР 1481791, является технологически гибким, поскольку он позволяет получать шины при помощи полуфабрикатов, содержащих разные элементы, отличающиеся друг от друга, однако он ограничен по производительности, например, когда изменяется модель изготавливаемой шины, и требует больших по своим размерам устройств для их перемещения.

Кроме того, в производственных системах данного последнего типа, управление большим количеством материалов и/или полуфабрикатов вызывает проблемы в синхронизации этапов изготовления различных элементов, составляющих шину, и, таким образом, проблемы в общем управлении производственной системой с отрицательными влияниями на производительность.

Наконец, во всех агрегатах, описанных в вышеупомянутых документах, в случае выхода из строя одной рабочей станции весь сборочный агрегат должен быть остановлен с очевидными в данном случае негативными последствиями.

В настоящем описании и приведенной ниже формуле, термин "упорядоченная последовательность" рабочих станций означает множество из, по меньшей мере, трех рабочих станций, расположенных в соответствии с заданной последовательностью сборки, причем каждая рабочая станция между первой и последней является смежной с двумя разными рабочими станциями, предыдущей и последующей станцией, причем первая рабочая станция упомянутого множества расположена рядом и перед второй рабочей станцией упомянутого множества, а последняя рабочая станция упомянутого множества расположена рядом и после предпоследней рабочей станции упомянутого множества.

Таким образом, последовательные и смежные рабочие станции и последовательные и несмежные станции находятся в упорядоченной последовательности.

Естественно, если имеются три рабочие станции, то вторая и предпоследняя рабочая станция совпадают.

В данном описании в приведенной ниже формуле изобретения, термин "базисный элемент" означает базисный полуфабрикат в виде: непрерывного удлиненного элемента из эластомерного материала; резинометаллического или текстильного упрочняющего корда, то есть покрытого эластомерным материалом; лентообразного элемента из эластомерного материала, отрезанного по размеру, содержащего, по меньшей мере, два текстильных или металлических корда, в дальнейшем в данном документе называемого "полосовым элементом".

В данном описании и в приведенной ниже формуле изобретения, термин "структурный элемент" шины означает любую деталь шины, пригодную для выполнения функции или ее части. Таким образом, структурными элементами являются, например, гермослой, нижний гермослой, износостойкий элемент, сердечник борта, наполнитель борта, слой каркаса, полоса брекера, нижний слой брекера, нижний слой протекторного браслета, вставки боковин, боковины, протекторный браслет, упрочняющие вставки.

В данном описании и в приведенной ниже формуле изобретения, термин "модель" шины означает набор геометрических элементов (таких, например, как ширина протекторного браслета, высота боковины, диаметр соединительного элемента), структурных элементов (таких, например, как одно- или двухслойная структура, радиальная или с перекрещивающимися слоями каркаса, с или без брекерного браслета, тип брекерного браслета - с перекрещивающимися брекерами, углами 0°, перекрещивающимися брекерами и углами 0°, - тип протекторного браслета с одним или более слоями и др.) и технологических элементов (таких, например, как соединение различных структурных элементов, материал, образующий текстильные или металлические упрочняющие корды, тип образования упрочняющих кордов и др.).

Таким образом, заявитель выяснил, что для сборки шин с очень разными технологическими требованиями, устранения простоев всего агрегата, повышения гибкости и даже производительности процессов, таких как процессы, описанные в WO 01/32409 и в WO 01/39963, устранения производственных агрегатов, имеющих большие габаритные размеры и сложных для управления и синхронизации, таких как агрегаты, описанные в ЕР 1481791 А2, необходимо создать сборочный агрегат, содержащий, по меньшей мере, одно устройство, приспособленное для переноса обрабатываемой шины с любой рабочей станции линии сборки на любую другую рабочую станцию данной линии сборки.

Таким образом, при наличии, по меньшей мере, одной линии сборки шин для колес транспортного средства на формующих опорах, содержащей множество рабочих станций в упорядоченной последовательности, каждая связанная с, по меньшей мере, одним устройством манипулирования обрабатываемыми шинами, и, по меньшей мере, одно устройство переноса, приспособленное для переноса обрабатываемой шины с любой рабочей станции упомянутой упорядоченной последовательности на любую другую, не смежную с ней рабочую станцию упомянутой упорядоченной последовательности, можно изготавливать одновременно партии шин с высокой дифференциацией и технологической сложностью, обеспечивая высокую производительность и качество готового изделия.

Наконец, в процессе сборки шин разных моделей на соответствующих формующих опорах, собирающих множество структурных элементов на множестве рабочих станций, расположенных в упорядоченной последовательности, в котором предусмотрен, по меньшей мере, один этап переноса обрабатываемой шины с одной рабочей станции на не смежную с ней рабочую станцию, можно получать шины с высокой технологической гибкостью, также повышая производительность.

Другими словами, устраняя последовательное прохождение обрабатываемых шин по всем рабочим станциям линии сборки, перемещаясь с одной рабочей станции на расположенную рядом и после нее рабочую станцию и применяя логику выбора и переноса шин, зависящую от технологических требований к собираемой шине и от доступности рабочих станций, можно повысить как гибкость, так и производительность известных процессов и агрегатов для сборки разных шин, а также устранить простой всего агрегата в случае выхода из строя одной рабочей станции.

Более конкретно, в соответствии с его первым аспектом, изобретение относится к способу выбора рабочих станций в линии сборки шин для колес транспортного средства, причем шины являются шинами, по меньшей мере, двух разных моделей, при этом сборочная линия содержит множество рабочих станций, расположенных в соответствии с упорядоченной последовательностью, причем каждая рабочая станция выполнена с возможностью сборки, по меньшей мере, одного структурного элемента каждой шины, при этом способ включает этап:

ii) выбора, по меньшей мере, двух рабочих станций, не смежных друг с другом, на которые обрабатываемую шину переносят на основе модели шины, собираемого структурного элемента и доступности самих рабочих станций, причем перенос осуществляется таким образом, что обрабатываемая шина перемещается только в упомянутых, по меньшей мере, двух рабочих станциях.

В соответствии с его вторым аспектом, изобретение относится к способу изготовления шин для колес транспортного средства, причем шины являются шинами, по меньшей мере, двух разных моделей, включающему этапы:

b) сборки, по меньшей мере, первой и второй модели шины на соответствующих формующих опорах, посредством сборки каждого структурного элемента на множестве рабочих станций, расположенных в соответствии с упорядоченной последовательностью в линии сборки шин, причем обрабатываемые шины на соответствующих формующих опорах переносят с одной рабочей станции на другую посредством устройства переноса;

причем этап b) сборки, по меньшей мере, первой и второй модели шины включает, по меньшей мере, один этап с) переноса обрабатываемой шины на ее собственной формующей опоре с первой рабочей станции линии сборки на вторую, не смежную с ней рабочую станцию в упомянутой упорядоченной последовательности;

при этом каждый этап с) переноса происходит таким образом, что обрабатываемая шина на ее формующей опоре перемещается только в упомянутой первой и второй рабочей станции.

Поскольку способ в соответствии с изобретением совместим с использованием базисных полуфабрикатов, отличающихся для каждой изготавливаемой шины, это позволяет устранить вышеупомянутые недостатки уменьшенной технологической гибкости и/или производительности, обеспечивая высокие эксплуатационные качества готового изделия.

Таким образом, процесс в соответствии с настоящим изобретением является технологически гибким и эффективным. Было фактически подтверждено, что при способе данного типа производительность увеличивается минимум примерно на 50% для каждой линии сборки, если требуемая гибкость максимальная, и максимум примерно на 80% для каждой линии сборки, если требуемая гибкость ограниченная.

В соответствии с его третьим аспектом, изобретение относится к агрегату для сборки шин для колес транспортного средства, причем шины являются шинами, по меньшей мере, двух разных моделей, содержащему, по меньшей мере, одну линию сборки шин, которая в свою очередь содержит:

множество рабочих станций, расположенных в соответствии с упорядоченной последовательностью, причем каждая рабочая станция выполнена с возможностью сборки, по меньшей мере, одного структурного элемента каждой шины;

по меньшей мере, одно устройство манипулирования для обрабатываемых шин на соответствующих формующих опорах, связанное с каждой рабочей станцией; и,

по меньшей мере, одной устройство переноса, приспособленное для переноса обрабатываемой шины на ее формующей опоре с любой первой рабочей станции упомянутой упорядоченной последовательностью на любую другую вторую, не смежную с ней рабочую станцию упомянутой упорядоченной последовательностью, так что обрабатываемая шина на ее формующей опоре перемещается только в упомянутой первой и второй рабочей станции.

Упомянутый агрегат, осуществляющий упомянутый способ, обеспечивает вышеупомянутые преимущества.

Поскольку сборочный агрегат содержит устройство для переноса обрабатываемой шины с любой рабочей станции упомянутой упорядоченной последовательности на любую другую, не смежную с ним рабочую станцию данной упорядоченной последовательности, это также обеспечивает устранение вышеупомянутых недостатков, связанных с необходимостью остановки агрегата в случае выхода из строя одной рабочей станции.

Наконец, устраняя использование устройств манипулирования, связанных с отдельными рабочими станциями, также для переноса шин с одной рабочей станции на другую, и выделяя специальное устройство переноса для выполнения такой операции, также можно оптимизировать время цикла разных рабочих станций и увеличить производительность сборочного агрегата.

Настоящее изобретение, в, по меньшей мере, одном из упомянутых его аспектов может иметь, по меньшей мере, один из следующих предпочтительных признаков.

Упомянутому этапу выбора, по меньшей мере, двух рабочих станций, предпочтительно, предшествует этап приема информации о собираемой модели шины и о доступности рабочих станций. Таким образом, можно обрабатывать такую информацию и выбирать наиболее пригодные рабочие станции, чтобы оптимизировать производственные затраты и время производства.

Предпочтительно, этапу b) сборки предшествует этап:

а) размещения множества базисных элементов собираемых шин на упомянутом множестве рабочих станций.

Предпочтительно, этап b) сборки включает, перед этапом с) переноса, этап:

d) выбора рабочей станции, на которую осуществляется перенос обрабатываемой шины, на основе модели шины, собираемого структурного элемента и доступности самих рабочих станций.

Это обеспечивает комплексную оценку ситуации во время сборки шины и, таким образом, выбор наиболее пригодных рабочих станций.

Предпочтительно, этап b) сборки осуществляется посредством переноса обрабатываемой шины на ее формующей опоре с одной рабочей станции на следующую рабочую станцию упомянутой упорядоченной последовательности. Другими словами, данный способ сборки шин обеспечивает перенос обрабатываемой шины в одном направлении перемещения упорядоченной последовательности. Таким образом, предотвращается перемещение шины вперед и назад в упомянутой упорядоченной последовательности с недостатками с точки зрения времени обработки и управления.

В соответствии с предпочтительным вариантом осуществления, упомянутый этап b) сборки включает этапы:

i) сборки каркаса, причем каркас содержит, по меньшей мере, один слой каркаса и пару кольцевых закрепляющих структур;

ii) сборки брекерного браслета, причем брекерный браслет содержит, по меньшей мере, один слой брекера; и

iii) сборки протекторного браслета.

Предпочтительно, в, по меньшей мере, одной собираемой модели шины отношение R прогиба между расстоянием между радиально внешним участком протекторного браслета и линией, проходящей через поперечно противоположные концы самого протекторного браслета, измеренным в экваториальной плоскости шины, и расстоянием, измеренным между упомянутыми концами вдоль хорды шины, больше или равно примерно 0,15. Таким образом, можно получать шины для двухколесных транспортных средств.

В соответствии с предпочтительными вариантами осуществления, упомянутое отношение R прогиба меньше или равно примерно 0,3. Таким образом, можно получать задние шины двухколесных транспортных средств.

В соответствии с другими предпочтительными вариантами осуществления, упомянутое отношение R прогиба меньше или равно примерно 0,45. Таким образом, можно получать передние шины двухколесных транспортных средств.

Предпочтительно, на этапе ii), по меньшей мере, один слой брекера представляет собой слой текстильных или металлических кордов в окружном направлении под углом 0°.

Предпочтительно, этап iii) сборки протекторного браслета включает этап iii') наложения протекторного браслета в положении, радиально внешнем по отношению к брекерному браслету.

Предпочтительно, предусмотрен этап iv) наложения, по меньшей мере, части боковин обрабатываемой шины в положении, аксиально внешнем по отношению к обрабатываемой шине.

Этап iii) сборки протекторного браслета может включать, перед этапом iii') наложения протекторного браслета, этап iii'') наложения, по меньшей мере, одного нижнего слоя протекторного браслета в положении, радиально внешнем по отношению к брекерному браслету.

Предпочтительно, по меньшей мере, один из этапов iii'), iii'') или iv) выполняют посредством наложения, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала в соответствии с расположенными рядом или, по меньшей мере, частично перекрывающимися кольцами.

Предпочтительно, по меньшей мере, один структурный элемент собирают посредством сборки, по меньшей мере, одного базисного элемента.

Способ изготовления шин может дополнительно включать предварительный этап подачи базисных элементов на, по меньшей мере, одну рабочую станцию.

Предпочтительно, формующая опора представляет собой тороидальную опору.

Предпочтительно, тороидальная опора содержит радиально внешнюю поверхность, соответствующую радиально внутренней поверхности обрабатываемой шины.

В соответствии с предпочтительными вариантами осуществления, первая и вторая модели шины отличаются размерами.

В соответствии с другими предпочтительными вариантами осуществления, первая и вторая модели шины отличаются структурными элементами.

В соответствии с другими предпочтительными вариантами осуществления, первая и вторая модели шины отличаются используемыми базисными элементами.

Предпочтительно, множество рабочих станций содержит:

по меньшей мере, одну рабочую станцию сборки каркаса, причем каркас содержит, по меньшей мере, один слой каркаса и пару кольцевых закрепляющих структур;

по меньшей мере, одну рабочую станцию сборки брекерного браслета, причем брекерный браслет содержит, по меньшей мере, один слой брекера; и

по меньшей мере, одну рабочую станцию сборки протекторного браслета.

Предпочтительно, агрегат для сборки шин содержит две рабочие станции сборки каркаса.

Предпочтительно, первая рабочая станция сборки каркаса выполнена с возможностью сборки каркаса, отличающегося от каркаса, собираемого посредством второй рабочей станции сборки каркаса.

В соответствии с предпочтительным вариантом осуществления сборочного агрегата, каждая рабочая станция сборки каркаса содержит, по меньшей мере:

один узел наложения слоя и

узел наложения сердечника борта.

Предпочтительно, по меньшей мере, одна рабочая станция выполнена с возможностью сборки, по меньшей мере, одного структурного элемента каждой шины, посредством сборки, по меньшей мере, одного базисного элемента.

Предпочтительно, узел наложения сердечника борта содержит, по меньшей мере, одно устройство, включающее в себя дозатор непрерывного удлиненного элемента, выполненного в виде резинометаллического упрочняющего корда.

Еще более предпочтительно, по меньшей мере, один привод подсоединен к устройству манипулирования, связанному с рабочей станцией сборки каркаса, для перемещения формующей опоры с возможностью наложения непрерывного удлиненного элемента в соответствии с радиально перекрывающимися кольцами.

Предпочтительно, рабочая станция сборки брекерного браслета содержит узел наложения слоя подбрекера, включающий в себя устройства для наложения слоя подбрекера в положении, радиально внешнем по отношению к упомянутому каркасу.

Предпочтительно, рабочая станция сборки брекерного браслета содержит, по меньшей мере, один узел наложения слоя брекера, включающий в себя устройства для наложения, по меньшей мере, первого слоя брекера в положении, радиально внешнем по отношению к упомянутому каркасу.

Предпочтительно, предусмотрено два таких узла наложения слоя брекера.

Предпочтительно, предусмотрено, по меньшей мере, две рабочие станции сборки брекерного браслета.

Предпочтительно, первая рабочая станция сборки брекерного браслета выполнена с возможностью наложения, по меньшей мере, двух радиально перекрывающихся слоев брекера, причем слои расположены таким образом, что корды первого слоя брекера ориентированы под углом относительно экваториальной плоскости обрабатываемой шины, а корды второго слоя также имеют наклонную ориентацию, но симметрично перекрестную относительно кордов первого слоя.

Предпочтительно, вторая рабочая станция сборки брекерного браслета выполнена с возможностью наложения, по меньшей мере, одного слоя брекера, представляющего собой слой текстильных или металлических кордов, ориентированный в окружном направлении под углом 0°.

В соответствии с вариантом осуществления сборочного агрегата, рабочая станция сборки протекторного браслета содержит, по меньшей мере, один узел наложения протекторного браслета.

Предпочтительно, предусмотрено два узла наложения протекторного браслета.

Предпочтительно, агрегат дополнительно содержит, по меньшей мере, одну рабочую станцию сборки боковины, включающую в себя узел наложения боковины для сборки, по меньшей мере, части боковины в положении, аксиально внешнем по отношению к обрабатываемой шине.

Предпочтительно, сборочный агрегат дополнительно содержит, по меньшей мере, один узел наложения нижнего слоя протекторного браслета, включающий в себя устройства для наложения, по меньшей мере, одного нижнего слоя протекторного браслета.

Такой узел, предпочтительно, расположен в рабочей станции сборки протекторного браслета.

Агрегат для сборки шин может дополнительно содержать рабочую станцию наложения гермослоя, включающую в себя узел наложения гермослоя.

Агрегат для сборки шин может дополнительно содержать, по меньшей мере, один узел подачи базисных элементов.

В соответствии с предпочтительными вариантами осуществления, по меньшей мере, одна из рабочих станций содержит, по меньшей мере, одно устройство, включающее в себя дозатор непрерывного удлиненного элемента из эластомерного материала.

Еще более предпочтительно, по меньшей мере, один привод подсоединен к устройству манипулирования, связанному с рабочей станцией, для перемещения формующей опоры с возможностью наложения непрерывного удлиненного элемента в соответствии с расположенными рядом или, по меньшей мере, частично перекрывающимися кольцами.

По желанию, сборочный агрегат может предусматривать этап подготовки базисных элементов, приспособленных для подачи на, по меньшей мере, одну рабочую станцию.

Предпочтительно, устройство переноса, приспособленное для переноса обрабатываемой шины на ее формующей опоре с одной рабочей станции на другую рабочую станцию упомянутой упорядоченной последовательности, содержит, по меньшей мере, один механический манипулятор или механическую руку.

Кроме того, устройство переноса, предпочтительно, выполнено с возможностью перемещения по направляющей.

Предпочтительно, устройство манипулирования для обрабатываемых шин на соответствующих формующих опорах, содержит, по меньшей мере, одну механическую руку.

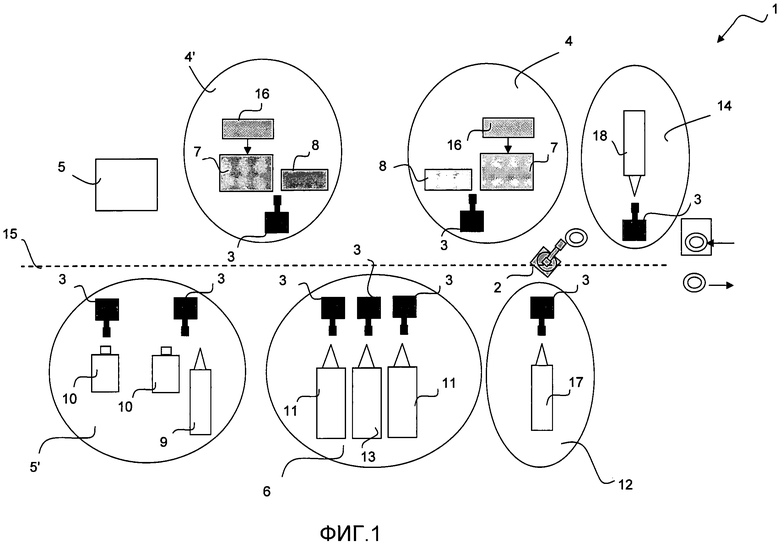

Другие признаки и преимущества изобретения станут очевидными из приведенного ниже описания некоторых предпочтительных примеров способов выбора рабочих станций, способов изготовления шин и агрегатов для сборки шин в соответствии с изобретением, представленного в качестве пояснительного неограничивающего примера со ссылкой на прилагаемый чертеж, на котором:

фиг.1 - схема агрегата для сборки шин для колес транспортного средства, в котором осуществляются способ выбора рабочих станций и способ изготовления шин в соответствии с вариантом осуществления настоящего изобретения.

На чертеже ссылочной позицией 1 обозначена в целом линия сборки агрегата для сборки шин для колес транспортного средства в соответствии с настоящим изобретением. При этом осуществляется сборка шин, по меньшей мере, двух разных моделей. Такие модели могут отличаться размерами, структурными элементами и/или базисными элементами.

Линия 1 сборки агрегата содержит множество рабочих станций 4, 4', 5, 5', 6, 12, 14, каждая из которых выполнена с возможностью сборки, по меньшей мере, одного структурного элемента каждой шины, посредством сборки, по меньшей мере, одного базисного элемента. Рабочие станции 4, 4', 5, 5', 6, 12, 14 расположены в соответствии с упорядоченной последовательностью, в соответствии с вышеприведенным определением.

Линия 1 сборки дополнительно содержит, по меньшей мере, одно устройство 3 манипулирования для шин, обрабатываемых на соответствующих формующих опорах, связанное с каждой рабочей станцией 4, 4', 5, 5', 6, 12, 14. Каждое устройство манипулирования выполнено с возможностью взаимодействия с соответствующей рабочей станцией 4, 4', 5, 5', 6, 12, 14 для сборки базисных элементов.

Линия 1 сборки также содержит, по меньшей мере, одно устройство 2 переноса, которое выполнено с возможностью переноса обрабатываемой шины на ее формующей опоре с любой первой рабочей станции упорядоченной последовательности на любую другую вторую рабочую станцию, не смежную с первой станцией, так что обрабатываемая шина на ее формующей опоре перемещается только в первой и второй рабочей станции вдоль траектории переноса.

Траектория переноса представляет собой траекторию, по которой перемещается формующая опора 2, и может быть любого типа (прямоугольной, зигзагообразной и др.). Если перенос осуществляется с одной рабочей станции 4, 4', 5, 5', 6, 12, 14 на следующую и не смежную с ней рабочую станцию, то траектория переноса обычно отличается от траектории, по которой перемещается опора 2 переноса при перемещении с одной рабочей станции 4, 4', 5, 5', 6, 12, 14 на рабочую станцию 4, 4', 5, 5', 6, 12, 14, смежную и следующую за ней в упомянутой упорядоченной последовательности.

В частности, множество рабочих станций 4, 4', 5, 5', 6, 12, 14 содержит:

по меньшей мере, одну рабочую станцию 4, 4' сборки каркаса;

по меньшей мере, одну рабочую станцию 5, 5' сборки брекерного браслета; и,

по меньшей мере, одну рабочую станцию 6 сборки протекторного браслета;

причем каркас содержит, по меньшей мере, один слой каркаса и пару кольцевых закрепляющих структур, а брекерный браслет содержит, по меньшей мере, один слой брекера.

Как показано на чертеже, предусмотрены две первые рабочие станции 4, 4' сборки каркаса, причем первая рабочая станция 4 сборки каркаса выполнена с возможностью сборки каркаса, которая может отличаться от каркаса, собираемого посредством второй рабочей станции 4' сборки каркаса. Как вариант, первая рабочая станция 4 сборки каркаса и вторая рабочая станция 4' сборки каркаса могут осуществлять сборку одного и того же каркаса на соответствующем формующем барабане, например, в случае двухслойных шин.

Каждая рабочая станция 4, 4' сборки каркаса содержит узел 7 наложения слоя и узел 8 наложения сердечника борта.

Узел 8 наложения сердечника борта, предпочтительно, содержит устройство, включающее в себя дозатор непрерывного удлиненного элемента, выполненного в виде резинометаллического упрочняющего корда, при этом приводы, предпочтительно, подсоединенные к каждому устройству 3 манипулирования, связанному с рабочей станцией 4, 4' сборки каркаса, перемещают формующую опору с возможностью намотки непрерывного удлиненного элемента в соответствии с предпочтительно радиально перекрывающимися кольцами для изготовления кольцевых закрепляющих структур.

В варианте осуществления, показанном на чертеже, предусмотрены две упомянутые рабочие станции 5, 5' сборки брекерного браслета (из которых только одна показана подробно на фиг.1). Каждая из них содержит узел 9 наложения слоя подбрекера, содержащий устройства для наложения слоя подбрекера в положении, радиально внешнем по отношению к упомянутому каркасу.

Каждая рабочая станция 5, 5' сборки брекерного браслета дополнительно содержит, по меньшей мере, один узел 10 наложения слоя брекера, включающий в себя устройства для наложения, по меньшей мере, первого слоя брекера в положении, радиально внешнем по отношению к упомянутому каркасу.

Первая рабочая станция 5 сборки брекерного браслета, предпочтительно, выполнена с возможностью наложения, по меньшей мере, двух радиально перекрывающихся слоев брекера, причем слои расположены таким образом, что корды первого слоя брекера ориентированы под углом относительно экваториальной плоскости обрабатываемой шины, а корды второго слоя также имеют наклонную ориентацию, но симметрично перекрестную относительно кордов первого слоя.

Вторая рабочая станция 5' сборки брекерного браслета агрегата для сборки шин, показанного на чертеже, содержит два узла 10 наложения слоев брекера.

Предпочтительно, вторая станция 5' сборки брекерного браслета выполнена с возможностью наложения, по меньшей мере, одного слоя брекера, представляющего собой слой текстильных или металлических кордов, ориентированных в окружном направлении под углом 0°.

Рабочая станция 6 сборки протекторного браслета линии 1 сборки содержит, по меньшей мере, один узел 11 наложения протекторного браслета.

В варианте осуществления, показанном на чертеже, рабочая станция 6 сборки протекторного браслета содержит два узла 11 наложения протекторного браслета и один узел 13 наложения нижнего слоя протекторного браслета. Последний включает в себя устройства для наложения, по меньшей мере, одного нижнего слоя протекторного браслета.

Однако такой узел 13 наложения нижнего слоя протекторного браслета может быть расположен за пределами рабочей станции 6 сборки протекторного браслета в специальной сборочной рабочей станции.

Сборочный агрегат 1 дополнительно содержит, по меньшей мере, одну рабочую станцию 12 сборки боковины, содержащую узел 17 наложения боковины для сборки, по меньшей мере, части боковины в положении, аксиально внешнем по отношению к обрабатываемой шине.

Сборочный агрегат 1, показанный на фиг.1, дополнительно содержит рабочую станцию для наложения гермослоя 14, содержащую узел 18 наложения гермослоя.

Линия 1 сборки содержит узел 16 подачи полосового элемента для каждой рабочей станции 4, 4' сборки каркаса. Подобные узлы подачи полосового элемента могут быть предусмотрены для каждой рабочей станции 5,5' сборки брекерного браслета.

Предпочтительно, по меньшей мере, одна из рабочих станций 4, 4', 5, 5', 6, 12, 14 в упорядоченной последовательности содержит устройство, которое включает в себя дозатор непрерывного удлиненного элемента из эластомерного материала. В данном случае, каждая рабочая станция, содержащая такое устройство, также содержит один или более приводов для перемещения формующей опоры с возможностью наматывания непрерывного удлиненного элемента в соответствии с расположенными рядом и/или, по меньшей мере, частично перекрывающимися кольцами. Еще более предпочтительно, по меньшей мере, узел 9 наложения слоя подбрекера, узел 13 наложения нижнего слоя протекторного браслета, узлы 11 наложения протекторного браслета, узел 17 наложения боковины, узел 18 наложения гермослоя, каждый содержит упомянутое устройство.

Агрегат для сборки шин в соответствии с вариантом осуществления изобретения может содержать линию подготовки для некоторых базисных элементов (обычно полосовых элементов и/или резиновых кордов), приспособленную для подачи на рабочие станции 4, 4', 5, 5'. На чертеже такая линия не показана.

Устройство 2 переноса, приспособленное для переноса обрабатываемой шины на ее формующей опоре с одной рабочей станции на другую рабочую станцию упорядоченной последовательности, содержит механизированную руку. Предпочтительно, устройство 2 переноса связано с направляющей 15, по которой перемещается такая механизированная рука.

Предпочтительно, каждое устройство 3 манипулирования для обрабатываемых шин на соответствующих формующих опорах содержит, по меньшей мере, одну механизированную руку.

В соответствии с предпочтительными вариантами осуществления настоящего изобретения, по меньшей мере, одна собираемая модель шины предназначена для двухколесных транспортных средств, в которых отношение R прогиба между расстоянием между радиально наружной точкой протекторного браслета и линией, проходящей через поперечно противоположные концы самого протекторного браслета, измеренным в экваториальной плоскости шины, и расстоянием между упомянутыми концами, измеренным вдоль хорды шины, больше или равно примерно 0,15.

В частности, отношение R прогиба меньше или равно примерно 0,3 или меньше или равно примерно 0,45, в зависимости от того, какая собираемая шина, задняя или передняя.

Предпочтительно, формующая опора представляет собой тороидальную опору. Еще более предпочтительно, тороидальная опора содержит радиально внешнюю поверхность, соответствующую радиально внутренней поверхности обрабатываемой (и собираемой) шины.

Способ выбора рабочих станций 4, 4', 5, 5', 6, 12, 14 в линии 1 сборки шин, по меньшей мере, двух разных моделей, в котором линия 1 сборки содержит множество рабочих станций 4, 4', 5, 5', 6, 12, 14, расположенных в соответствии с упорядоченной последовательностью, причем каждая рабочая станция 4, 4', 5, 5', 6, 12, 14 выполнена с возможностью сборки, по меньшей мере, одного структурного элемента каждой шины, предпочтительно, посредством сборки, по меньшей мере, одного базисного элемента, в соответствии с настоящим изобретением включает этап:

выбора, по меньшей мере, двух рабочих станций 4, 4', 5, 5', 6, 12, 14, не смежных друг с другом, на которые переносят обрабатываемую шину, на основе модели шины, собираемого структурного элемента и доступности самих рабочих станций.

Перенос осуществляется так, что обрабатываемая шина перемещается только в, по меньшей мере, двух рабочих станциях 4, 4', 5, 5', 6, 12, 14 вдоль траектории переноса.

Способ выбора рабочих станций 4, 4', 5, 5', 6, 12, 14 включает, перед этапом выбора, этап приема информации о собираемой модели шины и о доступности рабочих станций 4, 4', 5, 5', 6, 12, 14.

Другими словами, способ выбора в соответствии с изобретением предусматривает прием информации и ее обработку с возможностью выбора наиболее пригодных рабочих станций 4, 4', 5, 5', 6, 12, 14 для переноса обрабатываемых шин.

Предпочтительно, в соответствии с этапом а), процесс сборки шин предусматривает размещение множества базисных элементов собираемых шин в множестве рабочих станций 4, 4', 5, 5', 6, 12, 14.

Затем процесс предусматривает этап b) сборки, по меньшей мере, первой и второй модели шины на соответствующих формующих опорах, сборки каждого структурного элемента, предпочтительно, посредством сборки, по меньшей мере, одного из базисных элементов, на рабочих станциях 4, 4', 5, 5', 6, 12, 14. Последние размещены в соответствии с упорядоченной последовательностью в линии 1 сборки шин, причем обрабатываемые шины на соответствующих формующих опорах переносят с одной рабочей станции 4, 4', 5, 5', 6, 12, 14 на другую посредством устройства 2 переноса.

В соответствии с изобретением этап b) сборки, по меньшей мере, первой и второй модели шины включает, по меньшей мере, один этап с) переноса обрабатываемой шины на ее собственной формующей опоре с первой рабочей станции 4, 4', 5, 5', 6, 12, 14 линии 1 сборки на вторую, не смежную с ней рабочую станцию 4, 4', 5, 5', 6, 12, 14 в упорядоченной последовательности.

Кроме того, в соответствии со способом настоящего изобретения, каждый этап с) переноса осуществляется так, что обрабатываемая шина на ее собственной формующей опоре перемещается только в первой и второй рабочих станциях 4, 4', 5, 5', 6, 12, 14 вдоль траектории переноса.

В соответствии с предпочтительным вариантом осуществления, этап b) сборки включает, перед этапом с) переноса, этап:

d) выбора рабочей станции 4, 4', 5, 5', 6, 12, 14, на которую переносят обрабатываемую шину, на основе модели шины, собираемого структурного элемента и доступности самых рабочих станций 4, 4', 5, 5', 6, 12, 14.

Этап b) сборки, предпочтительно, выполняют посредством переноса обрабатываемой шины с рабочей станции 4, 4', 5, 5', 6, 12, 14 на следующую рабочую станцию 4, 4', 5, 5', 6, 12, 14 упорядоченной последовательности. То есть перенос осуществляется в соответствии с направлением перемещения линии 1 сборки.

В частности, этап с) сборки включает этапы:

i) сборки каркаса, который содержит, по меньшей мере, один слой каркаса и пару кольцевых закрепляющих структур,

ii) сборки брекерного браслета, который содержит, по меньшей мере, один слой брекера, и

iii) сборки протекторного браслета.

В соответствии с предпочтительным вариантом осуществления, этап ii) включает сборку брекерного браслета, содержащего слой текстильных или металлических кордов, ориентированных в окружном направлении под углом 0°.

Способ изготовления шин также включает предварительный этап подачи базисных элементов на соответствующую рабочую станцию.

Со ссылкой на линию 1 сборки шин ниже будет описан действующий пример агрегата, показанного на фиг.1, например, в случае двух моделей шин А и В, где А - однослойная шина, а В - двухслойная шина, причем А и В обе содержат слой металлических кордов под углом 0° в качестве брекерного браслета.

Формующую опору для обрабатываемой шины А переносят на рабочую станцию 14 наложения гермослоя, в которой узел 18 наложения гермослоя накладывает на нее гермослой, предпочтительно, посредством наложения, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала в соответствии с расположенными рядом и/или перекрывающимися кольцами. Такому этапу наложения гермослоя может предшествовать этап наложения, по меньшей мере, одной ткани для упрочнения борта и/или этап наложения износостойкого элемента на формующую опору шины А.

Затем также можно наложить нижний гермослой в положении, радиально внешнем по отношению к гермослою.

Обрабатываемую шину А переносят на рабочую станцию 4 или 4' сборки каркаса - в соответствии с типом слоя, требующегося для шины А, или доступностью упомянутых рабочих станций 4, 4', где, в соответствии с этапом i), осуществляют сборку каркаса. В данном примере, однослойную шину А переносят посредством устройства 2 переноса с рабочей станции 14 наложения гермослоя прямо на вторую рабочую станцию 4' сборки каркаса, если последняя свободна, минуя первую рабочую станцию 4 сборки каркаса, в соответствии с процедурой на этапе выбора упомянутого способа и с этапом с) способа в соответствии с изобретением.

Во второй рабочей станции 4' сборки каркаса наносят слой каркаса в положении, радиально внешнем по отношению к гермослою или нижнему гермослою (если он предусмотрен), посредством узла 7 наложения слоя, предпочтительно, посредством наслаивания множества полосовых элементов рядом друг с другом. В соответствии с другими проектными спецификациями могут быть наложены дополнительные базисные элементы для изготовления дополнительных структурных элементов каркаса.

Затем этап i) предусматривает наложение, по меньшей мере, пары кольцевых закрепляющих структур в аксиально противоположных концах слоя каркаса. Такой этап осуществляется посредством узла 8 наложения сердечника борта, работа которого описана ниже.

Затем можно наложить, в слое каркаса обрабатываемой шины А, множество внутренних и/или наружных упрочняющих элементов и/или износостойкий элемент.

Одновременно со сборкой шины А также собирают шину В в соответствии с этапом b) способа, описанного выше.

Более конкретно, формующую опору обрабатываемой шины В переносят на рабочую станцию 14 наложения гермослоя, как только она освобождается от обрабатываемой шины А. Данный способ, описанный выше для шины А, осуществляется в рабочей станции 14 наложения гермослоя.

Затем, в соответствии с этапом i) настоящего изобретения осуществляют сборку каркаса: обрабатываемую шину В переносят посредством устройства 2 переноса на первую рабочую станцию 4 сборки каркаса для наложения первого слоя каркаса, причем такая рабочая станция свободна, поскольку шина А перенесена на вторую рабочую станцию 4' сборки каркаса. После этого устройство 2 переноса переносит шину В на вторую рабочую станцию 4' сборки каркаса для наложения второго слоя каркаса, как только шина А, после завершения этапа сборки каркаса, перенесена из рабочей станции.

В частности, на второй рабочей станции 4' сборки каркаса наносят второй слой каркаса в положении, радиально внешнем по отношению к первому слою каркаса шины В, с использованием способов, аналогичных способам наложения первого слоя каркаса. После такого этапа следует наложение, по меньшей мере, дополнительной пары кольцевых закрепляющих структур на аксиально противоположных концах второго слоя каркаса.

Затем, в соответствии с этапом с) обрабатываемую шину переносят посредством устройства 2 переноса на вторую рабочую станцию 5' сборки брекерного браслета.

Другими словами, в примере, проиллюстрированном в данном документе, обрабатываемую шину А переносят со второй рабочей станции 4' сборки каркаса на вторую рабочую станцию 5' сборки брекерного браслета, минуя первую рабочую станцию 5 сборки брекерного браслета.

В такой второй рабочей станции 5' сборки брекерного браслета осуществляется этап ii) сборки брекерного браслета, который, в данном конкретном примере, предусматривает вначале наложение слоя подбрекера в положении, радиально внешнем по отношению к шине А, обрабатываемой посредством узла 9 наложения слоя подбрекера, предпочтительно, посредством наложения, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала в соответствии с расположенными рядом и/или частично перекрывающимися кольцами, затем наложение слоя брекера, получаемого посредством наложения слоя резинометаллического корда, ориентированного в окружном направлении под углом 0°, в конкретном узле 10 наложения слоя брекера.

В соответствии с упомянутым этапом с), обрабатываемую шину В переносят посредством устройства 2 переноса на вторую рабочую станцию 5' сборки брекерного браслета.

Другими словами, обрабатываемую шину В переносят с первой рабочей станции 4 сборки каркаса на вторую рабочую станцию 5' сборки брекерного браслета, минуя рабочую станцию 5.

Кроме того, необходимо отметить, что благодаря предпочтительной конфигурации второй рабочей станции 5' сборки брекерного браслета (содержащей два узла 10 наложения слоя брекера), перенос шины В в рабочей станции может, предпочтительно, осуществляться даже в том случае, если в рабочей станции еще находится шина А.

Этап ii) сборки брекерного браслета шины В осуществляется в такой рабочей станции 5' по аналогии с тем, как описано выше для сборки шины А.

Затем обрабатываемую шину А переносят посредством устройства 2 переноса на рабочую станцию 6 сборки протекторного браслета, в которой осуществляется этап iii) сборки протекторного браслета. Такой этап iii) может включать подэтап iii'') наложения, по меньшей мере, одного нижнего слоя протекторного браслета в положении, радиально внешнем по отношении к брекерному браслету, в узле 13 наложения нижнего слоя протекторного браслета. Наконец этап iii) включает подэтап iii'') наложения, по меньшей мере, одного слоя протекторного браслета в положении, радиально внешнем по отношению к упомянутому нижнему слою протекторного браслета, если он предусмотрен, или по отношению к брекерному браслету, в узле 11 наложения протекторного браслета. Если предусмотрено два слоя протекторного браслета, то их, предпочтительно, накладывают последовательно в двух соответствующих узлах 11 наложения протекторного браслета. Предпочтительно, по меньшей мере, один из этапов iii') и iii'') выполняется посредством наложения, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала в соответствии с расположенными рядом и/или, по меньшей мере, частично перекрывающимися кольцами.

В конце сборки брекерного браслета, обрабатываемую шину В также переносят посредством устройства 2 переноса на рабочую станцию 6 сборки протекторного браслета, на которой осуществляется этап iii) сборки протекторного браслета, с использованием способов, аналогичных способам, описанным для сборки протекторного браслета шины А.

Кроме того, в данном случае, благодаря предпочтительной конфигурации рабочей станции 6 сборки протекторного браслета (содержащей два узла 11 наложения протекторного браслета), шину В можно переносить на рабочую станцию 6 сборки протекторного браслета, когда шина А еще находится на ней, дополнительно повышая производительность.

Затем обрабатываемую шину А переносят посредством устройства 2 переноса на рабочую станцию 12 сборки боковины. В такой рабочей станции 12 узел 17 наложения боковины обеспечивает наложение, по меньшей мере, одной части боковин шины А в положении, аксиально внешнем по отношению к протекторному браслету, выполнение этапа iv) посредством наложения, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала в соответствии с расположенными рядом и/или частично перекрывающимися кольцами.

После этого, обрабатываемую шину В также переносят посредством устройства 2 переноса на рабочую станцию 12 сборки боковины, в которой узел 17 наложения боковины обеспечивает наложение, по меньшей мере, одной части боковин шины В с использованием способов, аналогичных способам, описанным для шины А.

Собранные таким образом шины А и В переносят на необязательные дополнительные рабочие станции для наложения необязательных элементов, таких как штриховые коды, этикетки и др. или на выход из линии 1 сборки для перемещения по направлению к узлу формования и вулканизации, не показанному в данном документе.

В пределах объема вышеприведенного описания и в приведенной ниже формуле, все числовые значения, указывающие количества, параметры, процентные доли и др., следует воспринимать с приставкой "примерно", если это не оговорено особо. Кроме того, все диапазоны числовых значений включают в себя все возможные комбинации максимальных и минимальных числовых значений и все возможные промежуточные диапазоны, в дополнение к тем, которые конкретно указаны в тексте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ | 2004 |

|

RU2362679C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2331518C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2002 |

|

RU2324594C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2554863C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗИРОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2008 |

|

RU2490131C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2594212C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2008 |

|

RU2455164C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2009 |

|

RU2483923C2 |

Изобретение относится к способу и устройству для сборки шин для колес транспортного средства. Агрегат для сборки шин для колес транспортного средства, причем шины являются шинами двух разных моделей, содержит линию сборки шин, которая в свою очередь содержит множество рабочих станций, расположенных в соответствии с упорядоченной последовательностью, причем каждая рабочая станция выполнена с возможностью сборки структурного элемента каждой шины, устройство манипулирования для обрабатываемых шин на формующих опорах, связанное с каждой рабочей станцией, и устройство переноса, выполненное с возможностью переноса обрабатываемой шины на ее формующей опоре с любой первой рабочей станции упорядоченной последовательности на любую другую вторую, не смежную с ней рабочую станцию упорядоченной последовательности, так что обрабатываемая шина на ее формующей опоре перемещается с первой рабочей станции на вторую рабочую станцию, минуя любую рабочую станцию, расположенную в упорядоченной последовательности между первой рабочей станцией и второй рабочей станцией. Также предложен способ изготовления шин для колес транспортного средства и способ выбора рабочей станции агрегата для сборки шин. Изобретение обеспечивает повышение технологической гибкости и эффективности процесса сборки шин. 3 н. и 48 з.п. ф-лы, 1 ил.

1. Способ выбора рабочих станций (4, 4', 5, 5', 6, 12, 14) в линии (1) сборки шин для колес транспортного средства, причем шины являются шинами, по меньшей мере, двух разных моделей, при этом линия (1) сборки содержит множество рабочих станций (4, 4', 5, 5', 6, 12, 14), расположенных в соответствии с упорядоченной последовательностью, причем каждая рабочая станция (4, 4', 5, 5', 6, 12, 14) выполнена с возможностью сборки, по меньшей мере, одного структурного элемента каждой шины, причем способ включает этап:

переноса, на основе модели шины, собираемого структурного элемента, и доступности самих рабочих станций, обрабатываемой шины с первой рабочей станции (4, 4', 5, 5', 6, 12, 14) на вторую, не смежную с ней рабочую станцию в упомянутой упорядоченной последовательности, минуя любую рабочую станцию, расположенную, в упомянутой упорядоченной последовательности, между первой рабочей станцией и второй рабочей станцией.

2. Способ по п.1, при котором этапу выбора предшествует этап приема информации о собираемой модели шины и о доступности рабочих станций (4, 4', 5, 5', 6, 12, 14).

3. Способ изготовления шин для колес транспортного средства, причем шины являются шинами, по меньшей мере, двух разных моделей, включающий этапы:

b) сборки, по меньшей мере, первой и второй модели шины на соответствующих формующих опорах, посредством сборки каждого структурного элемента на множестве рабочих станций (4, 4', 5, 5', 6, 12, 14), расположенных в соответствии с упорядоченной последовательностью в линии (1) сборки шин, причем обрабатываемые шины на соответствующих формующих опорах переносят с одной рабочей станции (4, 4', 5, 5', 6, 12, 14) на другую посредством устройства (2) переноса;

причем этап b) сборки, по меньшей мере, первой и второй модели шины включает, по меньшей мере, один этап с) переноса обрабатываемой шины на ее собственной формующей опоре с первой рабочей станции (4, 4', 5, 5', 6, 12, 14) линии (1) сборки на вторую, не смежную с ней рабочую станцию (4, 4', 5, 5', 6, 12, 14) в упомянутой упорядоченной последовательности; причем обрабатываемую шину на ее формующей опоре переносят с первой рабочей станции на вторую рабочую станцию, минуя любую рабочую станцию, расположенную, в упомянутой упорядоченной последовательности, между первой рабочей станцией и второй рабочей станцией.

4. Способ по п.3, при котором этапу b) сборки предшествует этап а) размещения множества базисных элементов собираемых шин на множестве рабочих станций (4, 4', 5, 5', 6, 12, 14).

5. Способ по п.3, при котором этап b) сборки включает, перед этапом с) переноса, этап d) выбора рабочей станции (4, 4', 5, 5', 6, 12, 14), на которую переносят обрабатываемую шину на основе модели шины, собираемого структурного элемента и доступности самих рабочих станций (4, 4', 5, 5', 6, 12, 14).

6. Способ по п.3, при котором этап b) сборки осуществляют посредством переноса обрабатываемой шины на ее собственной формующей опоре с рабочей станции (4, 4', 5, 5', 6, 12, 14) на следующую рабочую станцию (4, 4', 5, 5', 6, 12, 14) упомянутой упорядоченной последовательности.

7. Способ по п.3, при котором этап b) сборки включает этапы:

i) сборки каркаса, содержащего, по меньшей мере, один слой каркаса и пару кольцевых закрепляющих структур;

ii) сборки брекерного браслета, содержащего, по меньшей мере, один слой брекера; и

iii) сборки протекторного браслета.

8. Способ по п.7, при котором в, по меньшей мере, одной собираемой модели шины отношение R прогиба между расстоянием между радиально внешним участком протекторного браслета и линией, проходящей через поперечно противоположные концы самого протекторного браслета, измеренным в экваториальной плоскости шины, и расстоянием между упомянутыми концами, измеренным вдоль хорды шины, больше или равно примерно 0,15.

9. Способ по п.8, при котором отношение R прогиба меньше или равно примерно 0,3.

10. Способ по п.8, при котором отношение R прогиба меньше или равно примерно 0,45.

11. Способ по п.7, при котором на этапе ii), по меньшей мере, один слой брекера представляет собой слой текстильных или металлических кордов, ориентированных в окружном направлении под углом 0°.

12. Способ по п.7, при котором этап iii) сборки протекторного браслета включает этап iii') наложения протекторного браслета в положении, радиально внешнем по отношению к брекерному браслету.

13. Способ по п.7, при котором осуществляют этап iv) наложения, по меньшей мере, одной части боковин обрабатываемой шины в положении, аксиально внешнем по отношению к обрабатываемой шине.

14. Способ по п.12, при котором этап iii) сборки протекторного браслета включает, перед этапом iii') наложения протекторного браслета, этап iii") наложения, по меньшей мере, одного нижнего слоя протекторного браслета в положении, радиально внешнем по отношению к брекерному браслету.

15. Способ по п.12, при котором, по меньшей мере, один из этапов iii'), iii") или iv) осуществляют посредством наложения, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала в соответствии с расположенными рядом или, по меньшей мере, частично перекрывающимися кольцами.

16. Способ по п.3, при котором, по меньшей мере, один структурный элемент собирают посредством сборки, по меньшей мере, одного базисного элемента.

17. Способ по п.3, при котором дополнительно осуществляют предварительную подачу базисных элементов на, по меньшей мере, одну рабочую станцию (4, 4', 5, 5', 6, 12, 14).

18. Способ по п.3, при котором формующая опора представляет собой тороидальную опору.

19. Способ по п.18, при котором тороидальная опора содержит радиально внешнюю поверхность, соответствующую радиально внутренней поверхности обрабатываемой шины.

20. Способ по п.3, при котором первая и вторая модели шин отличаются размерами.

21. Способ по п.3, при котором первая и вторая модели шин отличаются структурными элементами.

22. Способ по п.3, при котором первая и вторая модели шин отличаются базисными элементами.

23. Агрегат для сборки шин для колес транспортного средства, причем шины являются шинами, по меньшей мере, двух разных моделей, содержащий, по меньшей мере, одну линию (1) сборки шин, которая в свою очередь содержит:

множество рабочих станций (4, 4', 5, 5', 6, 12, 14), расположенных в соответствии с упорядоченной последовательностью, причем каждая рабочая станция (4, 4', 5, 5', 6, 12, 14) выполнена с возможностью сборки, по меньшей мере, одного структурного элемента каждой шины;

по меньшей мере, одно устройство (3) манипулирования для обрабатываемых шин на соответствующих формующих опорах, связанное с каждой рабочей станцией (4, 4', 5, 5', 6, 12, 14); и

по меньшей мере, одно устройство (2) переноса, выполненное с возможностью переноса обрабатываемой шины на ее формующей опоре с любой первой рабочей станции (4, 4', 5, 5', 6, 12, 14) упомянутой упорядоченной последовательности на любую другую вторую, не смежную с ней рабочую станцию (4, 4', 5, 5', 6, 12, 14) упомянутой упорядоченной последовательности, так что обрабатываемая шина на ее формующей опоре перемещается с первой рабочей станции на вторую рабочую станцию, минуя любую рабочую станцию, расположенную, в упомянутой упорядоченной последовательности, между первой рабочей станцией и второй рабочей станцией.

24. Агрегат по п.23, в котором множество рабочих станций (4, 4', 5, 5', 6, 12, 14) включает в себя:

по меньшей мере, одну рабочую станцию (4,4') сборки каркаса, причем каркас содержит, по меньшей мере, один слой каркаса и пару кольцевых закрепляющих структур;

по меньшей мере, одну рабочую станцию (5,5') сборки брекерного браслета, причем брекерный браслет содержит, по меньшей мере, один слой брокера; и

по меньшей мере, одну рабочую станцию (6) сборки протекторного браслета.

25. Агрегат по п.23, в котором формующая опора представляет собой тороидальную опору.

26. Агрегат по п.25, в котором тороидальная опора содержит радиально внешнюю поверхность, соответствующую радиально внутренней поверхности обрабатываемой шины.

27. Агрегат по п.24, в котором предусмотрено две рабочие станции (4,4') сборки каркаса.

28. Агрегат по п.27, в котором первая рабочая станция (4) сборки каркаса выполнена с возможностью сборки каркаса, отличающегося от каркаса, собираемого посредством второй рабочей станции (4') сборки каркаса.

29. Агрегат по п.23, в котором, по меньшей мере, одна рабочая станция (4, 4', 5, 5', 6, 12, 14) выполнена с возможностью сборки, по меньшей мере, одного структурного элемента каждой шины посредством сборки, по меньшей мере, одного базисного элемента.

30. Агрегат по п.24, в котором каждая рабочая станция (4,4') сборки каркаса содержит, по меньшей мере:

один узел (7) наложения слоя и

один узел (8) наложения сердечника борта.

31. Агрегат по п.30, в котором узел (8) наложения сердечника борта содержит, по меньшей мере, одно устройство, включающее в себя дозатор непрерывного удлиненного элемента, выполненного в виде резинометаллического упрочняющего корда.

32. Агрегат по п.31, в котором, по меньшей мере, один привод подсоединен к устройству (3) манипуляции, связанному с рабочей станцией (4, 4') сборки каркаса, для перемещения формующей опоры с возможностью наложения непрерывного удлиненного элемента в соответствии с радиально перекрывающимися кольцами.

33. Агрегат по п.24, в котором рабочая станция (5,5') сборки каркаса содержит узел (9) наложения слоя подбрекера, содержащий устройства для наложения слоя подбрекера в положении, радиально внешнем по отношению к каркасу.

34. Агрегат по п.24, в котором рабочая станция (5,5') сборки брекерного браслета содержит, по меньшей мере, один узел (10) наложения слоя брекера, содержащий устройства для наложения, по меньшей мере, первого слоя брекера в положении, радиально внешнем по отношению к каркасу.

35. Агрегат по п.34, в котором предусмотрено два узла (10) наложения слоя брекера.

36. Агрегат по п.24, в котором предусмотрено, по меньшей мере, две рабочие станции (5,5') сборки брекерного браслета.

37. Агрегат по п.36, в котором первая рабочая станция (5) сборки брекерного браслета выполнена с возможностью наложения, по меньшей мере, двух радиально перекрывающихся слоев брекера, причем слои расположены таким образом, что корды первого слоя ориентированы под углом относительно экваториальной плоскости обрабатываемой шины, а корды второго слоя также имеют наклонную ориентацию, но симметрично перекрестную относительно кордов первого слоя.

38. Агрегат по п.36, в котором вторая рабочая станция (5') сборки брекерного браслета выполнена с возможностью наложения, по меньшей мере, одного слоя брокера, представляющего собой слой металлических кордов, ориентированных в окружном направлении под углом 0°.

39. Агрегат по п.24, в котором рабочая станция (6) сборки протекторного браслета содержит, по меньшей мере, один узел (11) наложения протекторного браслета.

40. Агрегат по п.39, в котором предусмотрено два узла (11) наложения протекторного браслета.

41. Агрегат по п.24, дополнительно содержащий, по меньшей мере, один узел (13) наложения нижнего слоя протекторного браслета, содержащий устройства для наложения, по меньшей мере, одного нижнего слоя протекторного браслета.

42. Агрегат по п.41, в котором упомянутый один узел (13) наложения нижнего слоя протекторного браслета размещается на рабочей станции (6) сборки протекторного браслета.

43. Агрегат по п.24, дополнительно содержащий, по меньшей мере, одну рабочую станцию (12) сборки боковины, содержащую узел (17) наложения боковины для сборки, по меньшей мере, одной части боковины в положении, аксиально внешнем по отношению к обрабатываемой шине.

44. Агрегат по п.24, дополнительно содержащий рабочую станцию (14) наложения гермослоя, содержащую узел (18) наложения гермослоя.

45. Агрегат по п.23, дополнительно содержащий, по меньшей мере, один узел (16) подачи полосового элемента.

46. Агрегат по п.23, в котором, по меньшей мере, одна из рабочих станций (4, 4', 5, 5', 6, 12, 14) содержит, по меньшей мере, одно устройство, содержащее дозатор непрерывного удлиненного элемента из эластомерного материала.

47. Агрегат по п.46, в котором, по меньшей мере, один привод подсоединен к устройству (3) манипулирования, связанному с рабочей станцией (4, 4', 5, 5', 6, 12, 14), для перемещения формующей опоры с возможностью наложения непрерывного удлиненного элемента в соответствии с расположенными рядом или, по меньшей мере, частично перекрывающимися кольцами.

48. Агрегат по п.29, содержащий линию для подготовки базисных элементов, выполненную с возможностью подачи на, по меньшей мере, одну рабочую станцию (4, 4', 5, 5', 6, 12, 14).

49. Агрегат по п.23, в котором устройство (2) переноса, выполненное с возможностью переноса обрабатываемой шины на ее собственной формующей опоре с одной рабочей станции (4, 4', 5, 5', 6, 12, 14) на другую рабочую станцию (4, 4', 5, 5', 6, 12, 14) упомянутой упорядоченной последовательности, содержит, по меньшей мере, одну механическую руку.

50. Агрегат по п.23, в котором устройство (2) переноса связано с направляющей (15).

51. Агрегат по п.23, в котором устройство (3) манипулирования для обрабатываемых шин на соответствующих формующих опорах содержит, по меньшей мере, одну механическую руку.

| Устройство для моделирования систем передачи и обработки информации | 1987 |

|

SU1481791A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОГО ИЗГОТОВЛЕНИЯ РАЗНОТИПНЫХ ШИН | 2001 |

|

RU2258608C2 |

Авторы

Даты

2012-08-10—Публикация

2008-06-27—Подача