Настоящее изобретение относится к способу изготовления шины. В частности, изобретение относится к способу изготовления шины, при котором невулканизированную шину собирают на тороидальной опоре, а затем формуют и вулканизируют в вулканизационной форме, образующей формовочную полость, которая включает в себя, по меньшей мере, участок, в котором формование и вулканизация выполняются при постоянном объеме.

Обычно в производственном цикле шины после процесса изготовления, при котором различные компоненты шины выполняют и собирают, создавая невулканизированную шину (т.е. невулканизированную или необработанную шину), выполняют процесс формования и вулканизации для стабилизации структуры шины и придания ей заданной геометрической формы, обычно характеризуемой конкретной моделью протектора. С этой целью шину помещают в вулканизационную форму, обычно содержащую пару боковых частей, выполненных с возможностью осевого сближения друг с другом, которые предназначены для воздействия на борт и боковины шины, и, по меньшей мере, один ряд распределенных по периферии секторов, предназначенных для радиального перемещения вблизи друг друга, чтобы воздействовать на протекторный браслет шины. Более подробно, боковые части и секторы взаимно подвижны между открытым положением, в котором они отстоят друг от друга для обеспечения загрузки обрабатываемой шины, и закрытым положением, в котором они образуют формовочную полость, внутренняя поверхность которой является такой же, как наружная поверхность получаемой шины.

В известном способе формования и вулканизации шины жесткая тороидальная опора, имеющая ту же конфигурацию, что и внутренняя поверхность получаемой шины, расположена внутри шины. Например, в патенте США №4895692 раскрыта форма для обработки и вулканизации эластомерной шины, содержащей жесткий стержень, образующий внутреннюю поверхность шины, две боковые части и периферийное кольцо, разделенное на множество сегментов. Элементы формы обеспечивают формование наружной и внутренней поверхностей шины и полностью образуют формовочное пространство для шины. Следовательно, вулканизация выполняется при постоянном объеме.

Другой подход раскрыт в патентной заявке РСТ WO 01/00395, в которой описан способ, при котором невулканизированную шину, изготовленную на тороидальной опоре, закрывают в вулканизационной форме. Боковые участки шины помещают между боковыми частями формы и тороидальной опорой. Пар или другую текучую среду под давлением подают в диффузионный промежуток, образованный из-за расширения шины между внутренней поверхностью шины и наружной поверхностью тороидальной опоры. Более конкретно, после закрытия формы шина заключена в удерживающем промежутке, ограниченном между наружной поверхностью тороидальной опоры и внутренними стенками формовочной полости. Удерживающий промежуток, когда форма закрыта, имеет больший объем, чем объем, занимаемый самой шиной.

В частности, удерживающий промежуток имеет два внутренних по радиусу участка, форма и размер которых по существу соответствуют форме и размеру боковых участков шины, и наружный по радиусу участок, ограниченный между указанными внутренними по радиусу участками, с радиальными размерами, большими, чем радиальные размеры, т.е. толщина, измеренные на наружном по радиусу участке самой шины.

Недавно были предложены новые способы изготовления шин, которые не нуждаются в отдельном изготовлении полуфабрикатов, используемых в традиционных способах, например протекторного браслета, боковин, каркасных слоев, брекерных поясов и сердечников бортов, если говорить лишь об основных элементах. Согласно вышеупомянутым инновационным процессам эти полуфабрикаты заменены небольшим количеством базовых компонентов, которые изготавливают «по месту» там, где собирают невулканизированную шину. Эти базовые компоненты представляют собой продолговатые элементы, обычно в виде полосы или ленты, выполненные из необработанного эластомерного материала, возможно, армированного одним или более армирующими кордами.

Этот новый процесс сборки шины выполняют посредством размещения на упомянутой тороидальной опоре упомянутых базовых компонентов, предназначенных для образования конструкционных частей шины (по существу, соответствующих частям, выполняемым из обычных полуфабрикатов в соответствии с обычными способами изготовления) с использованием небольшого количества типов перемещения, таких как радиальное нанесение, направленное к оси вращения тороидальной опоры, и периферийное нанесение на поверхность тороидальной опоры, приводимой во вращение вокруг ее оси, или их сочетание.

Базовые компоненты подают к тороидальной опоре в виде непрерывных продолговатых элементов. Наносимые по радиусу компоненты могут быть заранее нарезаны на участки заданного размера, в то время как наносимые по периферии компоненты нарезают после наматывания на барабан. Эти базовые компоненты обычно имеют поперечное сечение с меньшими размерами, чем размеры конструктивной части, подлежащей построению.

Как только этапы сборки завершены, невулканизированную шину, приготовленную в соответствии с вышеописанным способом, закрывают в вулканизационной форме, например, принадлежащей к типу, раскрытому в заявке WO 01/00395, а в конце - вулканизируют.

Следует отметить, что этот процесс дает очень высокую степень производственной гибкости, так как благодаря существенному сходству базовых компонентов для каждого типа шины для производства разных моделей шин нужно лишь изменять ограниченное количество параметров, управляющих оборотами тороидальной опоры, для компонентов, устанавливаемых по периферии, и осевым удлинением для устанавливаемых по радиусу компонентов.

Несмотря на это, могут возникнуть некоторые трудности при задании технических требований, которые должны быть обеспечены на оборудовании, которое управляет перемещением тороидальной опоры, чтобы получить правильное положение базовых компонентов на ней, когда планируют к производству новую шину. В частности, вследствие расположения базовых компонентов на тороидальной опоре могут возникнуть проблемы при формовании и вулканизации, особенно в участках, где вулканизацию выполняют с постоянным объемом.

В частности, установлено, что избыток эластомерного материала в участке формы с постоянным объемом может вызвать неуправляемые перемещения эластомерного материала внутри формы, что может привести к неприемлемым дефектам и/или геометрическим искажениям в готовой шине. Это заставляет обеспечивать постоянное переопределение технических требований и снабжать ими оборудование, чтобы правильно управлять перемещением тороидальной опоры при нанесении сложной структуры, пока не будут найдены правильные технические требования. Это может приводить при планировании производства другой шины к большому количеству отходов в производственном процессе шины, т.е. к отбраковке множества шин из-за дефектов или геометрических искажений. Кроме того, это также увеличивает период от начала разработки новой шины, подлежащей производству, до выхода ее на рынок.

Кроме того, управление только общим объемом материала, располагаемого на жесткой тороидальной опоре, в сравнении с общим имеющимся объемом в формовочной полости, может быть недостаточным для получения вулканизированной шины без дефектов и/или геометрических искажений.

Однако следует отметить, что были найдены пути решения проблемы уменьшения количества отходов в производственном процессе шин, включающем формование и вулканизацию в вулканизационной форме, содержащей участок, в котором вулканизацию выполняют с постоянным объемом. В частности, были найдены пути решения проблемы определения за уменьшенный период времени технических требований для правильного нанесения эластомерного материала на тороидальную опору, подлежащую вставке в вулканизационную форму, особенно при планировании новых шин к производству.

Эти проблемы могут быть решены получением и анализом кривой, показывающей распределение объема эластомерного материала по имеющемуся объему в участке постоянного объема формовочной полости. В остальной части описания и в формуле изобретения кривая такого типа будет упоминаться как «кривая объема избыточного материала». Явные предпочтительные функции, пригодные для определения кривой избыточного объема материала, будут даны в оставшейся части описания.

В частности, кривая этого типа, относящаяся к распределению материала в невулканизированной шине первой модели шины, из которой получаются готовые шины, которые после формования и вулканизации практически не имеют дефектов и/или геометрических искажений, может быть использована в качестве заданной кривой для определения технических требований для заготовки невулканизированных шин второй модели шины, отличной от первой модели шины (например, имеющей другой размер, другие геометрические пропорции или другую жесткость какой-либо части, такой как боковины, или другое расположение эластомерных наполнителей и/или вставок, или другой профиль боковины, или другую высоту боковины и т.д.). Этот способ может в значительной степени уменьшить количество отходов, а также период от начала разработки второй модели шины до ее выхода на рынок.

Согласно первому объекту настоящего изобретения создан способ изготовления шины, при котором наносят невулканизированный эластомерный материал на по существу жесткую опору для образования невулканизированной шины; вводят невулканизированную шину, размещенную на опоре, в вулканизационную форму; закрывают вулканизационную форму для образования формовочной полости между наружной поверхностью опоры и внутренней поверхностью вулканизационной формы; и формуют и вулканизируют невулканизированную шину, причем, по меньшей мере, один участок невулканизированной шины формуют и вулканизируют при по существу постоянном объеме в, по меньшей мере, одном участке формовочной полости; причем при нанесении невулканизированного эластомерного материала на опору определяют первую кривую избыточного объема материала эластомерного материала по отношению к имеющемуся объему в, по меньшей мере, одном участке формовочной полости в зависимости от заданного направления и управляют распределением объема эластомерного материала по жесткой опоре для того, чтобы по существу соответствовать первой кривой.

Предпочтительно при управлении распределением объема эластомерного материала по опоре определяют первый набор технических требований к позиционированию для оборудования, связанного с нанесением невулканизированного эластомерного материала на опору, соответствующего первой кривой избыточного объема материала, и перемещают оборудование в соответствии с набором технических требований.

Предпочтительно при определении первой кривой избыточного объема материала обеспечивают заданную кривую избыточного объема материала, обеспечивают, по меньшей мере, второй набор технических требований к позиционированию для оборудования, определяют вторую кривую избыточного объема материала, соответствующую набору технических требований к позиционированию, и сравнивают вторую кривую с заданной кривой для определения различия в распределении объема между второй кривой и заданной кривой в зависимости от заданного направления.

Предпочтительно дополнительно определяют первый профиль сечения, по меньшей мере, одного участка невулканизированной шины из второго набора технических требований к позиционированию.

Предпочтительно дополнительно модифицируют первый профиль сечения с использованием различий в распределении объема между второй кривой и заданной кривой, тем самым определяя второй профиль сечения, по меньшей мере, одного участка невулканизированной шины.

Предпочтительно при определении первого набора технических требований к позиционированию для оборудования определяют первый набор технических требований к позиционированию из, по меньшей мере, второго профиля сечения.

Предпочтительно оборудование содержит механический манипулятор, связанный с опорой.

Предпочтительно при нанесении эластомерного материала на опору экструдируют невулканизированный эластомерный материал в виде удлиненных элементов, включающих в себя эластомерный материал.

Предпочтительно первый набор технических требований к позиционированию содержит множество записей позиционирования, причем каждая из записей позиционирования содержит, по меньшей мере, пространственные координаты заданной точки сечения удлиненного элемента.

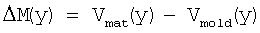

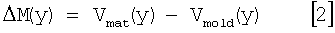

Предпочтительно первая, вторая или заданная кривая избыточного объема материала представляет следующую функцию:

где y - переменная, представляющая заданное направление, Vmat(y) - объем эластомерного материала, содержащийся между контрольной точкой вулканизационной формы и значением у переменной, Vmold(y) - объем полости формы, содержащийся между контрольной точкой и значением y.

Предпочтительно первая, вторая или заданная кривая избыточного объема материала представляет следующую функцию:

где y - переменная, представляющая заданное направление, Vmat (y) - объем эластомерного материала, содержащийся между контрольной точкой вулканизационной формы и значением у переменной, Vmold(y) - объем полости формы, содержащийся между контрольной точкой и значением y.

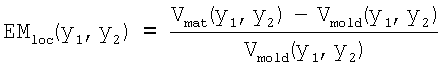

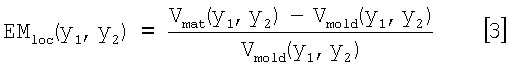

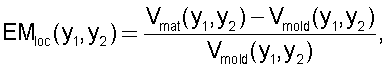

Предпочтительно первая, вторая или заданная кривая избыточного объема материала является следующей функцией:

где y1, y2 - два заданных значения переменной, представляющей заданное направление, Vmat (y1, y2) - объем эластомерного материала, содержащийся между значениями y1, y2, Vmold(y) - объем полости формы, содержащийся между значениями y1, y2.

Предпочтительно первая, вторая или заданная кривая избыточного объема материала является следующей функцией:

где y1, y2 - два заданных значения переменной, представляющей заданное направление, Vmat (y1, y2) - объем эластомерного материала, содержащийся между значениями y1, y2, Vmold(y) - объем полости формы, содержащийся между значениями y1, y2.

Предпочтительно заданным направлением является радиальное направление.

Согласно второму объекту настоящего изобретения создан способ управления нанесением невулканизированного эластомерного материала на жесткую опору для изготовления невулканизированной шины, подлежащей формованию и вулканизации в вулканизационной форме, причем вулканизационная форма и жесткая опора образуют формовочную полость, так что, по меньшей мере, один участок невулканизированной шины формуют и вулканизируют при по существу постоянном объеме в, по меньшей мере, одном участке формовочной полости, при котором обеспечивают первый набор технических требований к позиционированию для оборудования, связанного с нанесением невулканизированного эластомерного материала на опору, обеспечивают профиль сечения, по меньшей мере, участка формовочной полости и определяют из первого набора технических требований к позиционированию и из профиля сечения формовочной полости первую кривую избыточного объема материала невулканизированного эластомерного материала по отношению к имеющемуся объему в участке формовочной полости в зависимости от заданного направления.

Предпочтительно дополнительно обеспечивают заданную кривую избыточного объема материала и сравнивают первую кривую с заданной кривой для определения различия в распределении объема между первой кривой и заданной кривой в зависимости от заданного направления.

Предпочтительно дополнительно определяют первый профиль сечения, по меньшей мере, одного участка невулканизированной шины из первого набора технических требований к позиционированию.

Предпочтительно дополнительно модифицируют первый профиль сечения с использованием различий в распределении объема между первой кривой и заданной кривой, тем самым определяя второй профиль сечения участка невулканизированной шины.

Предпочтительно первая или заданная кривая избыточного объема материала представляет следующую функцию:

где y - переменная, представляющая заданное направление, Vmat(y) - объем эластомерного материала, содержащийся между контрольной точкой вулканизационной формы и значением у переменной, Vmold(y) - объем полости формы, содержащийся между контрольной точкой и значением y.

Предпочтительно первая или заданная кривая избыточного объема материала представляет следующую функцию:

где y - переменная, представляющая заданное направление, Vmat(y) - объем эластомерного материала, содержащийся между контрольной точкой вулканизационной формы и значением у переменной, Vmold(y) - объем полости формы, содержащийся между контрольной точкой и значением y.

Предпочтительно первая или заданная кривая избыточного объема материала представляет следующую функцию:

где y1, y2 - два заданных значения переменной, представляющей заданное направление, Vmat(y1, y2) - объем эластомерного материала, содержащийся между значениями y1, y2, Vmold(y) - объем указанной полости формы, содержащийся между значениями y1, y2.

Предпочтительно первая или заданная кривая избыточного объема материала представляет следующую функцию:

где y1, y2 - два заданных значения переменной, представляющей заданное направление, Vmat(y1, y2) - объем эластомерного материала, содержащийся между значениями y1, y2, Vmold(y) - объем полости формы, содержащийся между значениями y1, y2.

Предпочтительно заданным направлением является радиальное направление невулканизированнои шины.

Согласно третьему объекту настоящего изобретения создана компьютерная программа, загружаемая непосредственно в память компьютера, для осуществления способа управления нанесением невулканизированного эластомерного материала на жесткую опору для изготовления невулканизированной шины, подлежащей формованию и вулканизации в вулканизационной форме, причем вулканизационная форма и жесткая опора образуют формовочную полость, так что, по меньшей мере, один участок невулканизированной шины формуют и вулканизируют при по существу постоянном объеме в, по меньшей мере, одном участке формовочной полости, причем программа содержит кодовые части, предназначенные для

получения первого набора технических требований к позиционированию для оборудования, связанного с нанесением невулканизированного эластомерного материала на опору,

получения профиля сечения, по меньшей мере, участка формовочной полости,

определения, из первого набора технических требований и из профиля сечения формовочной полости, первой кривой избыточного объема материала невулканизированного эластомерного материала по отношению к имеющемуся объему в участке формовочной полости в зависимости от заданного направления.

Согласно четвертому объекту настоящего изобретения создан компьютерный программный продукт, содержащий читаемый компьютером носитель, на котором хранится компьютерная программа согласно третьему объекту настоящего изобретения.

Другие признаки и преимущества настоящего изобретения станут очевидными из последующего подробного описания некоторых иллюстративных вариантов его осуществления, раскрытых посредством не ограничивающих примеров со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 - установка для изготовления шин для колес транспортных средств на достаточно жесткой тороидальной опоре;

Фиг.2 - участок сечения невулканизированной шины, готовой к формованию и вулканизации;

Фиг.3а и 3b - участок формовочной полости и соответствующий участок невулканизированной шины, подлежащей формованию и вулканизации в такой формовочной плоскости, соответственно;

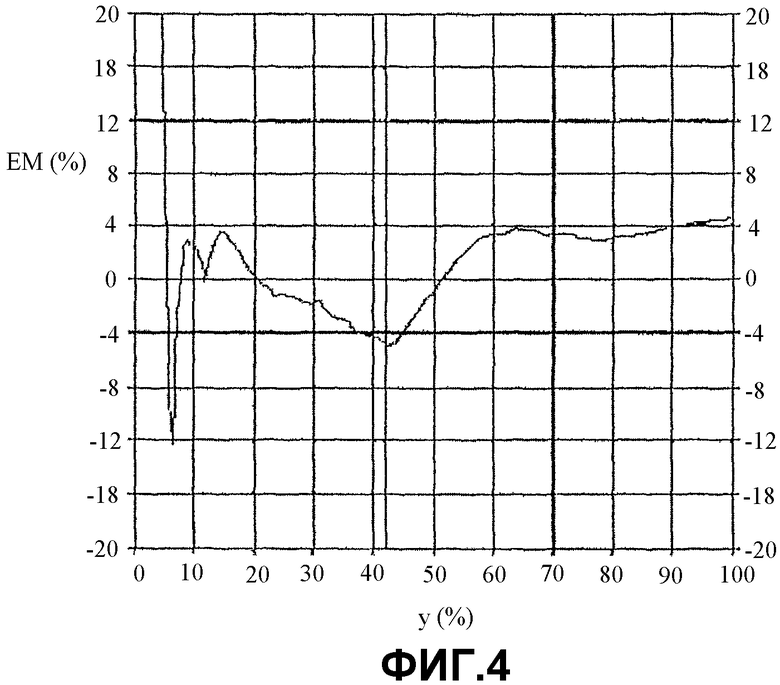

Фиг.4 - первая иллюстративная кривая избыточного объема материала;

Фиг.5 - вторая иллюстративная кривая избыточного объема материала;

Фиг.6 - третья иллюстративная кривая избыточного объема материала;

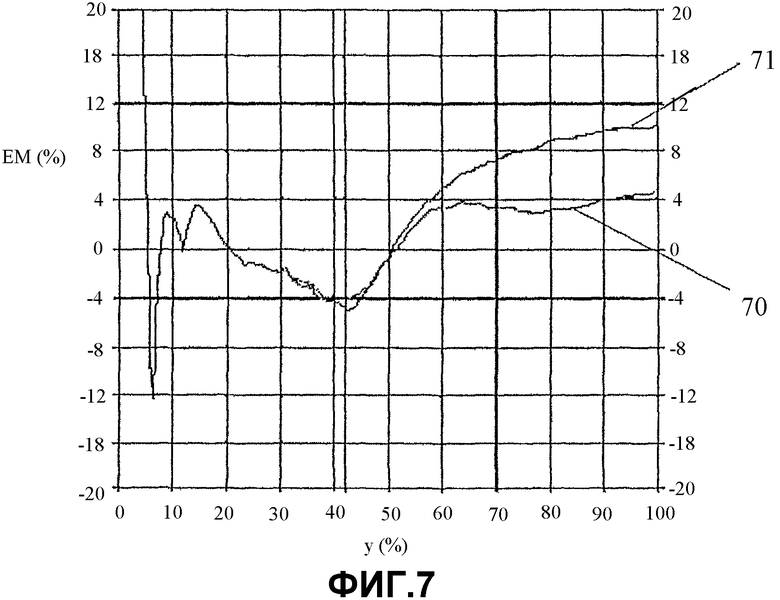

Фиг.7 - сравнение заданной кривой избыточного объема материала и кривой избыточного объема материала, относящейся к новой планируемой модели шины; и

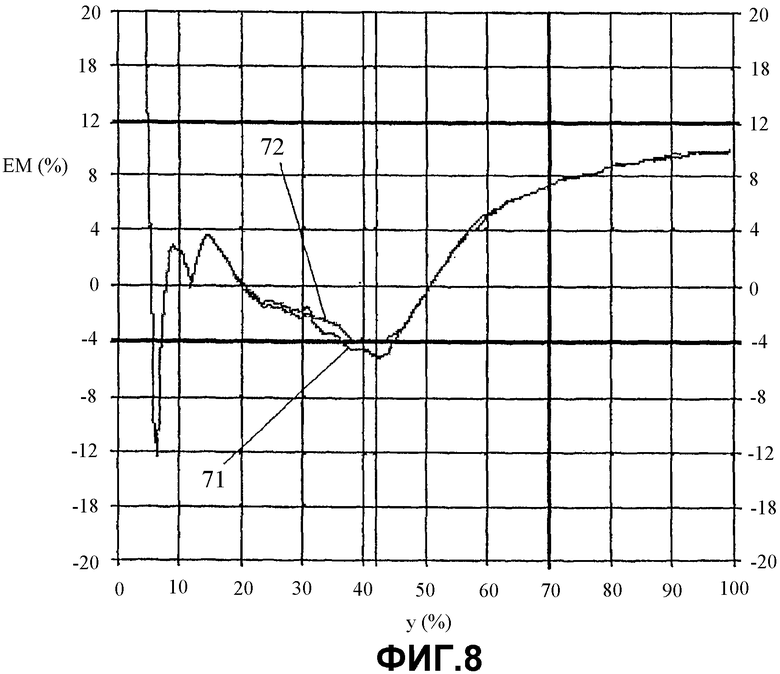

Фиг.8 - сравнение заданной кривой избыточного объема материала и следующей кривой избыточного объема материала, соответствующей модифицированным техническим требованиям для выполнения невулканизированной шины для новой модели шины.

На Фиг.1 предпочтительный вариант осуществления установки для изготовления шин для колес транспортных средств обозначен в целом ссылочной позицией 1. Установка 1 связана с устройством 2, предназначенным для производства шин для колес транспортных средств или выполнения части работ производственного цикла шины.

В эти работы включено изготовление различных компонентов шины, которые получают непосредственно на по существу жесткой тороидальной опоре 3, имеющей наружную поверхность 3а, 3b, форма которой по существу сопрягается с внутренней формой самой шины. Для этой цели устройство 2 может, в общем, содержать множество рабочих пунктов 4, 5, 6, каждый из которых предназначен для выполнения, по меньшей мере, одной из указанных работ для изготовления шины на тороидальной опоре 3.

Более подробно, в примере, показанном на Фиг.1 и описанном только в качестве примера, показан участок устройства 2, которое предназначено для выполнения каркасной конструкции на наружных поверхностях 3а, 3b тороидальной опоры 3. Каркасная конструкция содержит, по меньшей мере, один первый каркасный слой, расположенный так, чтобы покрывать наружную поверхность 3а, 3b тороидальной опоры 3, по меньшей мере, одну пару кольцевых армирующих конструкций, расположенных на соответствующих концевых кромках каркасного слоя, и, возможно, второй каркасный слой, размещенный в наложенном отношении с первым каркасным слоем и кольцевыми армирующими конструкциями. Каждая кольцевая армирующая конструкция может содержать первую и вторую кольцевые вставки, содержащие, по меньшей мере, одну металлическую проволоку, смотанную в несколько витков, расположенных в виде короны, и наполнитель из эластомерного материала, установленный по оси между первой и второй кольцевыми вставками.

В участке устройства 2, предназначенном для выполнения каркасной конструкции, может быть, например, обеспечен первый рабочий пункт 4 для выполнения предварительного нагрева тороидальной опоры 3 и/или возможного нанесения накладки на ее наружную поверхность, то есть тонкого слоя резины, который после завершения вулканизации будет воздухонепроницаемым, чтобы обеспечить поддержание рабочего давления в шине.

Второй рабочий пункт 5 может быть, в свою очередь, предназначен для выполнения каркасных слоев. Образование каждого слоя может быть предпочтительно выполнено последовательным нанесением полосных элементов, расположенных последовательно, бок о бок, с взаимной периферийной подачей на наружную поверхность 3а, 3b тороидальной опоры 3. Дополнительные детали, касающиеся производственных методик выполнения каркасного слоя или слоев во втором рабочем пункте 5, в значительной степени раскрыты в европейских патентных заявках №928680 и №928702 на имя заявителя.

Также может быть использован третий рабочий пункт 6, предназначенный для выполнения кольцевых армирующих конструкций у внутренних концевых кромок первого каркасного слоя. Для этой цели третий рабочий пункт 6 содержит подающие устройства, предназначенные для подачи одного или более удлиненных элементов, подлежащих использованию в выполнении наполнителя и кольцевых вставок. Более подробно, подающие устройства могут, например, содержать первый экструдер 14, предназначенный для подачи через соответствующий подающий элемент 14а, по меньшей мере, одного первого непрерывного удлиненного элемента, например полосы эластомерного материала с заданным размером сечения, используемого при выполнении наполнителя каждой из кольцевых армирующих конструкций. Более конкретно, предпочтительно обеспечить, чтобы сечение эластомерной полосы, выходящей из подающего элемента 14а первого экструдера 14, имело удобным образом уменьшенный размер по сравнению с поперечным сечением изготавливаемого наполнителя. Наполнитель в его окончательной конфигурации получают подачей непрерывной эластомерной ленты на тороидальную опору 3, в то время как указанную опору под действием средства периферийного распределения приводят во вращательное движение периферийного распределения вокруг ее геометрической оси вращения, обозначенной «X». Одновременно с вращением, сообщаемым тороидальной опоре 3, средство поперечного распределения вызовет управляемые относительные смещения между самой тороидальной опорой и подающим элементом 14а, связанным с первым экструдером 14, так что эластомерная полоса будет образовывать серию витков, расположенных радиально и/или по оси бок о бок, пока не образуют наполнитель.

Средство подачи, обеспеченное в третьем рабочем пункте 6, может, кроме того, содержать, по меньшей мере, один второй экструдер 15, предназначенный для подачи через соответствующий подающий элемент, не показанный на чертежах, второго непрерывного удлиненного элемента, например покрытой резиной металлической проволоки, для использования при выполнении кольцевых вставок, являющихся частью каждой кольцевой армирующей конструкции. Каждую кольцевую вставку изготавливают укладыванием по периферии соответствующей покрытой резиной металлической проволоки на тороидальную опору 3, посредством вращательного движения периферийного распределения, сообщаемого указанной опоре, вокруг ее геометрической оси, обозначенной «X». Между тем, перемещение поперечного распределения также выполняется между тороидальной опорой 3 и подающим элементом второго экструдера 15, так что непрерывный удлиненный элемент образует серию витков, последовательно расположенных рядом, при перемещении от оси вращения «X» тороидальной опоры 3 или приближении к ней, чтобы образовать соответствующую кольцевую вставку.

Как перемещение периферийного распределения, т.е. вращение тороидальной опоры вокруг ее оси «X», так и перемещение поперечного распределения предпочтительно выполняют непосредственным перемещением тороидальной опоры 3. При этом экструдеры 14, 15, образующие средство подачи удлиненного элемента, предпочтительно сохраняют фиксированное расположение при выполнении разных компонентов обрабатываемой шины.

Чтобы обеспечить подходящее перемещение опоры 3, средство периферийного распределения, предназначенное для приведения тороидальной опоры во вращение вокруг ее оси «X», и средство поперечного перемещения могут быть встроены в механический манипулятор, обозначенный в общем ссылочной позицией 16, предназначенный для разъемного сцепления, предпочтительно рычажным способом, с тороидальной опорой 3, чтобы последовательно доставлять ее к каждому из рабочих пунктов 4, 5, 6 и перемещать ее удобным образом относительно указанных пунктов.

В частности, механический манипулятор 16, предпочтительно антропоморфного типа, с семью осями содержит первое звено 17, имеющее первый конец 17а, присоединенный к опорной платформе 18, для вращения вокруг первой горизонтально расположенной оси колебания «А» и вокруг второй оси «В», расположенной вертикально или, во всяком случае, перпендикулярно к первой оси «А» колебания. Механический манипулятор 16, кроме того, содержит второе звено 19, связанное со вторым концом 17b первого звена 17, с возможностью колебания вокруг третьей оси «С», предпочтительно параллельной первой оси «А», а также вокруг четвертой оси «D» колебания, перпендикулярной третьей оси «С» и предпочтительно расположенной продольно относительно самого второго звена. Концевая головка 20 функционально связана со своего конца со вторым звеном 19 и расположена так, чтобы разъемным образом сцепляться с тороидальной опорой 3. Концевая головка 20 воспринимает колебания вокруг пятой оси «Е», перпендикулярной четвертой оси «D» колебания. В предпочтительном варианте пятая ось «Е» копланарна четвертой оси «D», и концевая головка 20 дополнительно воспринимает колебания вокруг шестой оси «F», перпендикулярно ориентированной относительно тороидальной опоры 3 и относительно пятой оси колебания «Е».

Применение средства поперечного распределения, непосредственно действующего на тороидальную опору 3, позволяет использовать тот же механический манипулятор 16 как для управления перемещением тороидальной опоры 3 перед отдельными экструдерами 14, 15 и/или другими средствами подачи, обеспеченными в первом, втором, третьем и других, возможно, имеющихся рабочих пунктах, так и для осуществления передачи тороидальной опоры с одного рабочего пункта на другой.

В частности, в показанном примере механический манипулятор 16 забирает тороидальную опору 3 из первого рабочего пункта 4, чтобы передать ее во второй рабочий пункт 5 для выполнения первого каркасного слоя. При образовании первого каркасного слоя тороидальная опора 3 предпочтительно остается в сцеплении с механическим манипулятором 16, который предпочтительно выполняет подходящую ориентацию опоры относительно устройств для подачи и укладки полосных элементов, обеспеченных в самом втором пункте, и приводит ее во вращение в соответствии с пошаговым перемещением вокруг геометрической оси «X», синхронно с работой вышеупомянутых устройств подачи и нанесения, или других удобных устройств подачи и нанесения, чтобы произвести распределение полосных элементов с заданным окружным шагом.

Затем тороидальную опору 3 снимают со второго рабочего пункта 5, чтобы поместить перед первым экструдером 14 третьего рабочего пункта 6 для выполнения первой кольцевой вставки каждой кольцевой армирующей конструкции. Тороидальную опору 13 затем помещают перед вторым экструдером 14 третьего рабочего пункта 6, чтобы вызвать образование наполнителя каждой кольцевой армирующей конструкции, а затем снова перемещают к первому экструдеру 14 для выполнения второй кольцевой вставки и завершения, таким образом, образования кольцевых армирующих конструкций.

Подвижность тороидальной опоры по шести осям колебания «А», «В», «С», «D», «Е», «F» в дополнение к вращению ее вокруг геометрической оси «X» позволяет выполнять правильное нанесение удлиненных элементов, выходящих их экструдеров 14, 15, независимо от согласования по форме тороидальной опоры 3 и получаемых компонентов шины.

По завершении выполнения кольцевых армирующих конструкций тороидальную опору 3 можно снова передать во второй рабочий пункт 5, чтобы образовать второй каркасный слой, тем же способом, что и описанный ранее в связи с первым каркасным слоем, завершая, таким образом, изготовление каркасной конструкции шины.

Тот же механический манипулятор 16, или еще один подобный механический манипулятор, или более, установленные в соответствующих смежных рабочих зонах, обеспеченных в устройстве 2, могут перемещать тороидальную опору 3 к следующим экструдерам или другим подающим устройствам, предназначенным для подачи продолговатых элементов, обеспеченных для выполнения дополнительных компонентов шины, таких как, например, боковины, протекторный браслет, подпротекторные слои, а также для осуществления передачи тороидальной опоры к другим рабочим пунктам, предназначенным, например, для вулканизации выполненной таким образом невулканизированной шины.

Перемещения первого звена 17, второго звена 19 и концевой головки 20 вокруг соответствующих осей колебания «А», «В», «С», «D», «Е», «F» могут управляться соответствующими двигателями. Работой всех двигателей, связанных со средствами поперечного распределения или со средствами периферийного распределения, может управлять электронное устройство управления (не показано), способом, обеспечивающим правильное перемещение тороидальной опоры в соответствующих рабочих пунктах 4, 5, 6 для получения правильного выполнения компонентов шины. Такое правильное перемещение тороидальной опоры 3 может управляться наборами технических требований к позиционированию (обычно одним техническим требованием к позиционированию для выполнения одной соответствующей конструктивной части шины), которыми снабжают электронное устройство управления. На практике наборы технических требований могут быть компьютерными файлами, содержащими множество записей позиционирования, определяющих пространственные координаты, по которым последовательно следует тороидальная опора 3 при нанесении удлиненных элементов, обеспечиваемых средствами 14, 15 подачи. В качестве примера, единственная запись позиционирования, включенная в файлы технических требований, может содержать две пространственные координаты (Xi, Yi), ортогональные друг другу, определяющие точку на базовой плоскости, и угол βi, который должны образовывать тороидальная опора 3 и выступ 14а экструдера 14. Для полноты информации относительно траектории тороидальной опоры в пространстве может быть использован четвертый параметр Ri, определяющий количество полных оборотов, которые необходимы для достижения тороидальной опорой 3 пространственного положения в упомянутой базовой плоскости, определенного в следующей записи позиционирования.

Упомянутые файлы технических требований предпочтительно могут быть генерированы подходящей компьютерной программой, такой, например, как программа, раскрытая в патентной заявке РСТ WO 02/05143, общие признаки которой вкратце упомянуты здесь. Как только профиль сечения различных компонентов невулканизированной шины, подлежащей выполнению, определен, такой профиль может быть показан оператору в графической форме на экране компьютера. Оператор «заполняет» профиль сечения различных конструктивных частей, содержащих эластомерный материал, базовым элементом из соответствующего материала, располагая друг за другом множество сечений указанного элемента. Размеры используемого базового элемента, в частности его ширина и высота, а также эластомерный материал, из которого он изготовлен, имеют заданные значения. В частности, для разных конструктивных частей шины могут требоваться разные эластомерные композиции.

Например, посредством ручного тягового устройства оператор располагает сечения базовых элементов внутри профиля сечения различных конструктивных частей шины, частично накладывая их друг на друга. Эта операция может быть выполнена выбором, например, посредством компьютерной мыши сечения базового элемента, предоставленного в распоряжение программой, и перетаскивания его в подлежащую заполнению форму, которая отображена графически, пока оно не будет расположено вблизи своего конечного положения. Программа точно определяет конечное положение каждого элемента, рассчитывая изменение его формы из-за пластичности материала, образующего элемент, вызванное растяжением при укладке и взаимным перекрыванием с примыкающими элементами. Это изменение формы сечения базовых элементов рассчитывают на основе предварительно заложенных в память свойств материала, из которого изготовлен элемент.

Таким образом, для каждого участка, расположенного внутри формы, могут храниться в записи файла технического требования следующие параметры:

положение (Xi, Yi) заданной точки, например средней точки одной стороны сечения элемента, по отношению к заданной базовой системе координат, например паре декартовых осей, объединенных с тороидальной опорой,

угол ориентации βi нанесенного участка по отношению к заданной базовой системе координат, например оси вращения тороидальной опоры.

Оператор затем может выбрать следующий элемент и, используя ту же процедуру, расположить его вблизи предыдущего элемента. Программа определяет, как объяснено ранее, конечное положение следующего элемента, частично накладывая его на предыдущий элемент и деформируя его в соответствии со степенью его пластичности. Кроме того, оператор может создать конфигурацию некоторого количества вращений Ri, которые тороидальная опора должна совершить, чтобы позволить следующему элементу достичь выбранного положения, начиная от положения предыдущего элемента. В предпочтительных вариантах осуществления такой параметр Ri может быть задан по умолчанию равным единице.

Процедура продолжается, пока все пространство, предназначенное для обрабатываемой конструктивной части, не будет полностью заполнено сечениями базового элемента, чтобы полностью определить техническое требование к позиционированию для процедуры обработки, т.е. производственные инструкции, необходимые для правильного расположения роботом экструдированного эластомерного элемента на тороидальной опоре.

Вышеописанную процедуру повторяют для каждой конструктивной части, подлежащей выполнению наложением базовых элементов, чтобы воспроизвести на практике фактическое нанесение элементов, необходимых для образования целой шины.

На Фиг.2 в качестве примера показано сечение боковины и участка борта невулканизированной шины 100, готовой к формованию и вулканизации в вулканизационной форме. Невулканизированная шина 100 содержит первый подкладочный слой 101, второй подкладочный слой 102, каркасный слой 103, армирующую бортовую конструкцию, содержащую три кольцевые вставки 104, 105, 106, связанные с соответствующими вставками 107, 108, 109, предохраняющий от истирания слой 102, боковину 111. Невулканизированная шина 100 расположена на тороидальной жесткой опоре (не показана на Фиг.2) для формования и вулканизации в вулканизационной форме, в которой формовочная полость образована между наружной поверхностью тороидальной жесткой опоры, внутренней поверхностью множества сегментов, обеспечивающих наружное формование протектора, и внутренней поверхностью двух боковых частей вулканизационной формы, обеспечивающих формование боковин шины. Для целей настоящего изобретения под термином «жесткая» (в отношении тороидальной опоры) следует понимать «по существу недеформируемая» по сравнению с обычной надувной вулканизационной мембраной, которая по определению и конструкции сильно деформируема по сравнению с другими частями обычной формы, которые подвергаются очень незначительным упругим деформациям из-за напряжений, вызываемых формовочным давлением.

Формовочная полость содержит, по меньшей мере, участок, в котором формование и вулканизация осуществляются при постоянном объеме, т.е. участок, в котором имеющийся в распоряжении объем в формовочной полости и объем соответствующего участка невулканизированной шины 100 по существу совпадают после закрытия формы. Согласно предпочтительному варианту осуществления в оставшемся участке формовочной полости имеющийся объем участка формовочной полости может быть больше, чем объем соответствующего участка невулканизированной шины, так что между наружной поверхностью невулканизированной шины, подлежащей формованию и вулканизации, и внутренней поверхностью вулканизационной формы после закрытия формы может быть образован промежуток. Согласно данному предпочтительному варианту осуществления формование наружной поверхности невулканизированной шины, соответствующей упомянутому участку невулканизированной шины, не находящемуся в контакте с внутренней поверхностью вулканизационной формы после ее закрытия, может быть получено расширением невулканизированной шины в соответствии с этим участком путем подачи текучей среды под давлением в диффузионный промежуток, который образуется между наружной поверхностью опоры и внутренней поверхностью невулканизированной шины (как описано, например, в упомянутой публикации WO 01/00395).

В предпочтительном варианте осуществления участок невулканизированной шины, который формуют и вулканизируют при постоянном объеме, соответствует бортовой области и боковинам, по меньшей мере, большей части последней, в то время как участок шины, который формуют и вулканизируют с расширением, соответствует области короны шины, включающей протектор и, возможно, малый участок боковин. На Фиг.2 пунктирная линия А представляет пример радиально наружной границы участка невулканизированной шины 100, подлежащего формованию и вулканизации при постоянном объеме в данном предпочтительном варианте осуществления.

На Фиг.3а и 3b соответственно показан участок формовочной полости, приспособленный для формования и вулканизации невулканизированной шины при постоянном объеме в области боковин и бортов, и соответствующий участок невулканизированной шины, подлежащей формованию и вулканизации. Обычно общий объем материала, образующего участок невулканизированной шины, подлежащий формованию и вулканизации при постоянном объеме, немного больше, чем объем, имеющийся в распоряжении в формовочной полости, причем разница может достигать 10-15%.

Проблема, касающаяся формования и вулканизации, по меньшей мере, участка невулканизированной шины при постоянном объеме, состоит в том, что нужно контролировать объем материала, образующего невулканизированную шину, расположенную на жесткой тороидальной опоре, чтобы избежать неожиданных перемещений эластомерного материала внутри формы с последующим образованием дефектов и/или геометрических искажений в отформованной и вулканизированной шине или, в наихудших случаях, повреждением самой формы.

Однако установлено, что простая проверка отношения общего объема материала, расположенного на жесткой тороидальной опоре, к имеющемуся в распоряжении объему в формовочной полости, недостаточна, чтобы гарантировать получение отформованной и вулканизированной шины без дефектов и/или геометрических искажений.

Вместо этого установлено, что важно отслеживать, как разность между объемом материала, расположенного на тороидальной опоре, и имеющимся в формовочной полости, изменяется в зависимости от заданного направления. В оставшейся части описания и в формуле изобретения функция, описывающая упомянутую разность объемов, будет упоминаться как функция, описывающая «избыточный объем материала». Заданным направлением, для которого можно осуществлять отслеживание объема избыточного материала, предпочтительно является радиальное направление шины, обозначенное как у на Фиг.3а и 3b. Следуя системе обозначений, указанных на Фиг.3а и 3b, избыточный объем материала нужно отслеживать в участке формовочной полости, в котором формование и вулканизация осуществляются при постоянном объеме, т.е. между двумя базовыми уровнями, обозначенными как y_ref_low и y_ref. На Фиг.3а и 3b также показаны пунктирные участки Vmold(y) и Vmat(y), соответствующие имеющемуся в распоряжении объему в формовочной полости и объему материала, расположенного на тороидальной опоре до радиальной высоты y, соответственно. Предпочтительные функции избыточного объема материала могут быть следующими:

где Vmold(y) и Vmat(y) соответствуют объемам, рассчитанным между y_ref_low и y, при этом Vmold(y1, y2) и Vmat(y1, y2) соответствуют объемам, рассчитанным между y1 и y2. Количества, рассчитанные по формулам [1] и [3], предпочтительно могут быть выражены в процентных величинах.

В частности, особенно удобно использовать упомянутую функцию [1] для выполнения анализа избыточного объема материала. Такой анализ предпочтительно может быть проведен с помощью компьютерной программы, загружаемой в память компьютера.

Количества Vmold(y) и Vmat(y), подлежащие использованию в вышеупомянутых формулах [1], [2] или [3], могут быть определены подходящими расчетами. Более конкретно, Vmold(y) может быть получено сохранением файла изображения сечения участка формовочной полости, предназначенной для формования и вулканизации при постоянном объеме, из которого область формовочной полости до радиальной высоты у (пунктирный участок на Фиг.3а) может быть определена с использованием обычных способов. Для получения объема Vmold(y) из такой области может быть использована вращательная симметрия формовочной полости. С другой стороны, Vmat(y) может быть получен с использованием обычных способов из файлов технических требований, определяющих позиционирование и размеры базовых элементов, образующих невулканизированную шину.

На Фиг.4 показано направление, для радиального направления у, упомянутой функции [1], полученной из набора файлов технических требований к иллюстративной шине (225/45R17 PZero Nero), изготовленной вышеописанным способом, и из соответствующего участка формовочной полости, приспособленного для формования и вулканизации при постоянном объеме. Такой участок формовочной полости, продолженный от радиально нижней точки борта до места чуть ниже верхнего края боковины (см. пунктирную линию на радиальной высоте y_ref на Фиг.3а и 3b). Абсцисса у нормализована таким образом, что y_ref_low соответствует 0, a y_ref соответствует 100. ЕМ(y) выражено с использованием процентных величин. Следует отметить, что самый первый участок кривой показывает запредельно высокие значения избыточного объема материала, из-за того факта, что расчет отличия от точного значения выполняется на очень малом участке формовочной полости и невулканизированной шины вблизи кромки борта. Как видно из значения, достигнутого кривой в соответствии со значением абсциссы, равным 100, общий объем невулканизированной шины в участке, подлежащем формованию и вулканизации при постоянном объеме, избыточен примерно на 5% в отношении имеющегося в распоряжении объема участка формовочной полости. Также следует отметить, что значение функции ЕМ, являющееся чуть ниже значения абсциссы, равного 50, ниже нуля; причем это означает, что приблизительно в первых 45% радиальной высоты формы общий объем материала меньше, чем соответствующий имеющийся в объеме в формы.

На Фиг.5 показано отклонение, в радиальном направлении у, упомянутой функции [3], соответствующее той же иллюстративной невулканизированной шине и форме, что и кривая на Фиг.4. Кривая на Фиг.5 имеет похожее отклонение в отношении показанной на Фиг.4, с меньшим усилением изменений, вызванных местным увеличением или уменьшением отношения объема материала к имеющемуся объему в полости.

На Фиг.6 показано отклонение, в радиальном направлении у, упомянутой функции [3], соответствующей той же иллюстративной невулканизированной шине и форме, что и кривые на Фиг.4 и 5. Функция EMloc позволяет легко распознавать, где локально объем материала превышает объем полости или наоборот. Как видно, сильные местные различия между объемом материала и объемом полости обнаружены на Фиг.6 в радиально наружном участке. На Фиг.6 также показано, что в радиально внутренней области участок формовочной полости имеет объем, немного меньший по отношению к объему соответствующего участка невулканизированной шины.

Установлено, что фактическая форма кривой отклонения функции избыточного объема материала, такой как упомянутые функции [1], [2] или [3], может быть использована в качестве руководства, чтобы определить набор технических требований позиционирования для оборудования, управляющего нанесением эластомерного материала на тороидальную опору. Более конкретно, было установлено, что если невулканизированная шина заготовлена с использованием заданного набора технических требований и если такая невулканизированная шина после формования и вулканизации, по меньшей мере частично, при постоянном объеме в вулканизационной форме стабильно обеспечивает готовую шину приемлемого уровня с точки зрения дефектов и геометрических искажений, то ее кривую избыточного объема материала можно использовать как заданную кривую для редактирования набора технических требований, когда необходима модификация такого набора технических требований, например, чтобы справиться с конструкционной модификацией шины. Эта ситуация вполне типична, например, при наладке производства новой шины, так как выполнение серии испытаний на испытательных образцах шин может привести к нескольким модификациям размеров и/или композиции некоторых конструктивных частей шины, чтобы достичь заданных технических требований для шины с точки зрения сцепления с дорогой, удобства манипуляции, поведения при изгибе, поведения при торможении и т.д. Однако модификация набора технических требований для выполнения невулканизированной шины может привести к разбалансировке распределения материала, наносимого на тороидальную опору, и к последующему образованию дефектов и/или геометрических искажений на готовой шине после формования и вулканизации, по меньшей мере частично, при постоянном объеме. В этих случаях требуется дальнейшая модификация набора технических требований, так что редактирование всего процесса определения технических требований может потребовать много времени и большого количества производственных отходов, т.е. отбракованных шин.

В качестве примера на Фиг.7 показаны две кривые 70 и 71 избыточного объема материала, полученные с использованием упомянутой функции [1], для двух невулканизированных шин, идентичных, но с разным размером наружной по оси вставки (вставка 109 на Фиг.2). В частности, кривая 70 является той же кривой, что кривая на Фиг.4, и относится к невулканизированной шине, имеющей вставку, достигающую радиально наружного положения ниже 10 мм, и имеющей общий объем на 70 см3 меньше по отношению к вставке невулканизированной шины, относящейся к кривой 71. Модификация вставки потребовалась, чтобы избежать раннего образования трещин в радиально наружном участке боковины, на стыке с протекторным браслетом, для увеличения долговечности шины. Однако невулканизированная шина, соответствующая кривой 71, во время формования и вулканизации в вулканизационной форме повела себя почти идеально с точки зрения присутствия дефектов и геометрических искажений, а это условие, которое уже не гарантировано после модификации вставки.

Как видно из Фиг.7, кривые 70 и 71 практически наложены друг на друга на низких радиальных высотах, а затем разделяются на более высоких радиальных высотах, в соответствии с тем фактом, что модификация вставки подразумевает только модификацию радиально наружной части шины. Также было замечено, что полный объем невулканизированной шины, относящейся к кривой 71, примерно на 10% больше, чем имеющийся в распоряжении объем полости формы, тогда как полный объем невулканизированной шины, относящейся к кривой 70, примерно на 5% больше, чем имеющийся в распоряжении объем полости формы, из-за меньшего полного объема вставки. Вполне вероятно, что образование дефектов после формования и вулканизации невулканизированной шины, относящейся к кривой 70, может иметь связь с этим меньшим общим избыточным объемом.

Установлено, что для исправления технических требований для образования невулканизированной шины, относящейся к кривой 70, кривую 71 можно использовать в качестве заданной кривой. Расчетом различий между кривой 71 и кривой 70, соответствующих различиям распределения объема для радиального направления между двумя невулканизированными шинами, относящимися к кривым 70 и 71, компьютерная программа (которой может быть та же программа, приспособленная для расчета и показа отклонения функции избыточного объема материала) может получить модифицированное сечение невулканизированной шины, ранее относившейся к кривой 70, и графически показать его оператору. Модифицированное сечение учитывает различия в объеме, рассчитанные из различий между кривыми 70 и 71. Перед получением модифицированного сечения оператору может потребоваться выбор конструктивной части шины, подлежащей модификации: если модифицируют внутреннюю конструктивную часть шины, то соответствующие модификации предпочтительно могут быть применены к наружным конструктивным частям шины. В этом примере профиль боковины был модифицирован с использованием расчетных разностей объема в радиальном направлении, чтобы осуществить модификацию вставки.

После получения нового сечения невулканизированной шины или предпочтительно конструктивных частей шины, подлежащих модификации, оператор может использовать упомянутую программу, приспособленную для воспроизведения нанесения эластомерного материала на тороидальную опору, чтобы заполнить новое сечение подходящими эластомерными элементами и генерировать новые файлы технических требований, требуемые для выполнения модифицированной невулканизированной шины.

На Фиг.8 показана заданная кривая 71 избыточного объема материала вместе с новой кривой 72 избыточного объема материала, соответствующей новой невулканизированной шине, полученной из файлов технических требований, определенных, как объясняется выше. Как видно, две кривые практически наложены друг на друга. Шина, соответствующая невулканизированной шине кривой 72, после формования практически не имела дефектов и геометрических искажений и имела повышенную долговечность по отношению к шине, соответствующей невулканизированной шине кривой 70. Набор технических требований для ее выполнения на тороидальной опоре был предпочтительным образом отредактирован за очень короткое время с соответствующим уменьшением количества выбракованных шин во время наладки на шину.

Анализ, подобный показанному со ссылкой на Фиг.7 и 8, также может быть применен с использованием функций [2] или [3] избыточного материала, раскрытых выше. Однако особенно удобно использовать функцию [1] избыточного материала.

Изобретение было объяснено со ссылкой на иллюстративный способ изготовления шин с использованием роботизированного оборудования, приспособленного для переноса и перемещения/вращения тороидальной опоры по отношению к экструдеру эластомерного материала, чтобы наносить полосные элементы на тороидальную опору для образования невулканизированной шины. Очевидно, что точная форма базового элемента может отличаться от полосной формы и может быть, например, волоконной формой или любой другой подходящей формой. Кроме того, подающее устройство может перемещаться, как вариант или одновременно с тороидальной опорой, координатным способом.

Кроме того, изобретение также может быть использовано с более традиционными способами изготовления шин, включая выполнение невулканизированной шины, подлежащей формованию и вулканизации, на жесткой тороидальной опоре, для вставки в вулканизационную форму для формования и вулканизации, по меньшей мере частично, при постоянном объеме. В таких традиционных способах различные конструктивные части, образующие невулканизированные шины, предварительно выполняют отдельно в виде полуфабрикатов с заданным профилем сечения, определяемым подходящими техническими требованиями, а затем собирают на тороидальной опоре. Функции избыточного объема материала могут быть рассчитаны в этом случае при условии, что сечение невулканизированной шины, подлежащей выполнению, известно, или, другими словами, при условии, что профиль сечения, принимаемый различными полуфабрикатами при сборке на тороидальной опоре, известен.

Кроме того, изобретение раскрыто со ссылкой на расчет функций избыточного объема материала в радиальном направлении. Однако для анализа может быть выбрано другое подходящее направление, например осевое направление. Кроме того, функции избыточного объема материала могут быть рассчитаны с использованием площадей сечений невулканизированной шины и формовочной полости вместо фактического объема, особенно в случае расчета, выполняемого с использованием вышеуказанных функций [3], [4]. Таким образом, термин «объем» не должен быть интерпретирован для целей настоящего изобретения как обязательно подразумевающий объем в трех пространственных измерениях, и также включает в себя поверхность в двух измерениях.

Кроме того, изобретение также применимо к способам изготовления, в которых используют формованные полости, полностью приспособленные для формования и вулканизации при постоянном объеме, не только частично, как объяснено в раскрытых примерах.

Фактические операции и/или расчеты, указанные в раскрытом выше анализе кривых избыточного материала, могут быть применены в подходящих программных кодовых частях одной или более компьютерных программ и выполнены любым хорошо известным компьютером общего назначения, имеющим подходящую способность к обработке данных, что очевидно специалистам в данной области техники.

Вообще говоря, по меньшей мере, одна компьютерная программа приспособлена для загрузки в память компьютера, содержащего, по меньшей мере, один центральный процессор. Компьютерная программа может быть, например, воплощена в одном или более исполняемых файлах, находящихся на подходящем носителе, доступном из памяти компьютера, таком как, например, жесткий диск, дискета, CD-ROM, DVD-ROM или внешний диск, читаемый через локальную сеть. В целях настоящего изобретения термины «компьютерная программа, загружаемая непосредственно в память компьютера» охватывают файлы, необходимые для выполнения исполняемого файла или файлов, такие как библиотеки, файлы инициализации и т.д., которые могут находиться на подходящем носителе, доступном из памяти компьютера, таком как, например, жесткий диск, дискета, CD-ROM, DVD-ROM или внешний диск, читаемый через локальную сеть. Кроме того, для целей настоящего изобретения термин «компьютерная программа» также охватывает файлы, возможно, отличные от выполнимого файла или файлов и/или от файлов, необходимых для их выполнения, воплощенные на устанавливаемом программном обеспечении, приспособленные при запуске на компьютере для установки выполнимого файла или файлов, а также файлов, требуемых для их выполнения. Такое устанавливаемое программное обеспечение может находиться на подходящем носителе, таком как дискета, CD-ROM, DVD-ROM, или может быть доступно для загрузки из сетевого источника, такого как сервер, содержащийся в локальной сети, или доступны через внешнюю сеть, например через Интернет.

Изобретение относится к способу изготовления шины, при котором наносят невулканизированный эластомерный материал на по существу жесткую тороидальную опору для образования невулканизированной шины. Невулканизированную шину и тороидальную опору располагают внутри вулканизационной формы, в которой образована формовочная полость, для формования и вулканизирования невулканизированной шины. Формовочная полость включает в себя участок, в котором формование и вулканизацию выполняют с формованием при постоянном объеме. Нанесение эластомерного материала на жесткую тороидальную опору выполняют управлением распределением объема эластомерного материала по тороидальной опоре так, чтобы соответствовать заданной кривой избыточного объема материала. Изобретение позволяет уменьшить количество отходов в производстве шин путем получения и анализа кривой. Кривая показывает различия между распределением объема материала, образующего невулканизированную шину, и объема, имеющегося в участке формовочной полости, предназначенном для формования и вулканизации невулканизированной шины, при постоянном объеме. 2 н. и 21 з.п. ф-лы, 8 ил.

где y - переменная, представляющая заданное направление, Vmat(y) - объем эластомерного материала, содержащийся между контрольной точкой вулканизационной формы и значением у переменной, Vmold(y) - объем полости формы, содержащийся между контрольной точкой и значением y.

где y - переменная, представляющая заданное направление, Vmat(y) - объем эластомерного материала, содержащийся между контрольной точкой вулканизационной формы и значением у переменной, Vmold(y) - объем полости формы, содержащейся между контрольной точкой и значением y.

где y1, y2 - два заданных значения переменной, представляющей заданное направление, Vmat(y1, y2) - объем эластомерного материала, содержащийся между значениями y1, y2, Vmold(y) - объем полости формы, содержащийся между значениями y1, y2.

где y1, y2 - два заданных значения переменной, представляющей заданное направление, Vmat(y1, y2) - объем эластомерного материала, содержащийся между значениями y1, y2, Vmold(y) - объем полости формы, содержащийся между значениями y1, y2.

где y - переменная, представляющая заданное направление, Vmat(y) - объем эластомерного материала, содержащийся между контрольной точкой вулканизационной формы и значением у переменной, Vmold(y) - объем полости формы, содержащийся между контрольной точкой и значением y.

где y - переменная, представляющая заданное направление, Vmat(y) - объем эластомерного материала, содержащийся между контрольной точкой вулканизационной формы и значением у переменной, Vmold(y) - объем полости формы, содержащейся между контрольной точкой и значением y.

где y1, y2 - два заданных значения переменной, представляющей заданное направление, Vmat(y1, y2) - объем эластомерного материала, содержащийся между значениями y1, y2, Vmold(y) - объем указанной полости формы, содержащийся между значениями y1, y2.

где y1, y2 - два заданных значения переменной, представляющей заданное направление, Vmat(y1, y2) - объем эластомерного материала, содержащийся между значениями y1, y2, Vmold(y) - объем полости формы, содержащийся между значениями y1, y2.

| US 2002153083 A1, 24.10.2002 | |||

| US 4963207 A1, 16.10.1990 | |||

| KR 20010035940, 07.05.2001 | |||

| US 4895692 A1, 23.01.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ (ВАРИАНТЫ) | 1998 |

|

RU2213008C2 |

Авторы

Даты

2008-08-10—Публикация

2003-12-29—Подача