Область техники

Данное изобретение относится к рабочей камере печи, и в частности - к медным холодильным блокам, используемым позади слоев огнеупора в стенках рабочей камеры.

Уровень техники

Применяемые в металлургических печах высокие температуры настолько высоки, что разъедают стенки камеры даже с кирпичной футеровкой. Для футеровки внутренней поверхности рабочих камер обычно используют огнеупоры, причем из уровня техники известно использование расположенных позади этой футеровки холодильных блоков. В результате их применения образуется тонкий слой расплавленного шлака, штейна и/или намерзания металла на стенках, что помогает защитить стенки, предотвращая их разрушение. Эти холодильные блоки также используют для топочных блоков, лотков, фурм, охладителей горна доменной печи, литейных форм, зажимов для электродов, блоков летки и подовых анодов.

В большинстве современных пирометаллургических печей используются системы охлаждения, чтобы остановить неизбежную эрозию огнеупоров стенки, свода и пода. Холодильные блоки обычно располагают разными способами. Стенки, своды и поды, содержащие их, используют в цилиндрических печах, овальных печах, доменных печах, печах взвешенной плавки и конвертерной плавки по технологии «Мицубиси», дуговых электропечах как переменного тока, так и постоянного тока; в кислородных конверторах, электропечах со шлакоудалением, прямоугольных печах по технологии «ИзаСмелт»; печах взвешенной плавки и конвертерах по технологии «Оутокумпу»; печах взвешенной плавки, дуговых электропечах, печах со шлакоудалением и отражательных печах по технологии «Инко».

Холодильные блоки можно также располагать слоями, чередуя их с кладками огнеупоров. Огнеупорный кирпич и/или огнеупорная обмазка иногда используются для горячей стороны блока, и они могут быть ровными или иметь углубления и/или канавки станочного выполнения или отлитые.

Проблема возникает, когда в холодильном блоке охлаждающие трубы (змеевики) и металлические отливки не выполнены из точно одинаковых материалов. Разные материалы будут иметь разные коэффициенты теплового расширения, и прочность связи между трубами и отливками будет также изменяться. Постоянное термоциклирование может ослабить трубу в отливке; и когда это случится, то термический кпд значительно снизится.

При этом трубы, выполненные из материалов, температура плавления которых выше температуры расплавленного металла отливки, являются желательными, поскольку они являются стойкими к размягчению или поломке во время разливки отливок. Один из способов известного уровня техники по решению этой проблемы заключается в том, что трубы плотно заполняют песком для упрочнения их от разрушения. Этот песок вымывают после того, как отливка охладится.

Из уровня техники известны некоторые комбинации материалов для охлаждения труб и металлической отливки, которые могут обеспечивать по меньшей мере приемлемый срок службы блока. Например, литейный завод Falcon (Лоуэллвилл, Огайо) с 1960-х гг. выпускает трубы из сплава "Монель-400», залитые в медные холодильные блоки («Монель-400» - товарный знак сплава, состоящий, приблизительно, из 63% никеля и из 31% меди). Другие компании, например Electromelt (ныне несуществующая) и American Bridge (бывший филиал U.S. Steel) разработали холодильные блоки, использующие комплекты змеевиков из сплава «Монель-400» марки Schedule-40 или Schedule-80, которые обеспечивают возможность четкого формирования камер охлаждения. Во время разливки медных отливок охлаждать трубы не требуется - в противоположность тому, как это обычно делают в случае труб из чистой меди.

К сожалению, анализы причин отказов показали, что медные холодильные блоки не находятся в полном контакте с трубой, выполненной из сплава «Монель-400». При испытаниях на разрушение и, согласно оценкам, связей между сплавом «Монель» и медью обнаруживается наличие многих дефектов. Эти дефекты снижают коэффициент теплопередачи и обусловливают присутствие непредсказуемых факторов в общей картине охлаждения печи.

Литые медные и низколегированные медные холодильные блоки и их конструкции также обеспечивались и/или конструировались промышленностью, в частности, компаниями Outokumpu OY (Финляндия), Kvaerner (Стоктон, Англия), Demag (Германия), Hundt & Weber (Зиген, Германия), Tucson Foundry (Таксой, Аризона), Thos Begbie (Южная Африка), Alabama Copper (Алабама), Niagara Bronze Ниагара Фоллз, Канада), Hoogovens (Нидерланды), и др.

Outokumpu и др. компании конструируют и изготавливают медные холодильные блоки из медной заготовки, в которой высверливают продольные отверстия для протоков воды. Для протоков воды также используют отформованные отверстия, но некоторые из них являлись причиной аварий. Для формирования внутренних контуров водяного охлаждения также использовали поперечные высверленные отверстия с внутренними заглушками.

Для всех высверленных и формованных конструкций нужно устанавливать заглушки во всех открытых концах отверстий по краям блока заготовки. Были попытки использования паяных, сварных заглушек и заглушек с резьбой. Тем не менее, во многих блоках происходила утечка, которая представляет большую опасность для металлургических печей.

Размер и форма этих видов блоков ограничиваются возможностями литья или ковки медных заготовок. Схема внутреннего расположения протоков воды нередко ограничивается необходимостью выполнения протоков в виде комбинаций взаимно сообщенных сверленных отверстий.

В противоположность этому, литые блоки можно выполнить разных форм и размеров, и в случае внутренних труб возможна практически любая компоновка. Литые блоки можно использовать для гораздо более значительных тепловых нагрузок по сравнению с блоками с высверленными отверстиями и заглушками.

Изготовление и высверленных блоков, и литых блоков имеет свои трудности как в том, так и в другом случае. Однако при литье, трубы для воды можно испытать и на протекание, и под давлением и после. Риск утечки через медный холодильный блок с возникающими при изготовлении пустотами очень небольшой, поскольку стенки трубы будут удерживать воду.

Обычные литые холодильные блоки изготавливают, как правило, путем формирования труб для воды в нужной схеме их расположения, и их испытывают, до и под давлением, на 150% превышающем расчетное рабочее давление воды, по меньшей мере в течение пятнадцати минут. Перед литьем наружную сторону трубы очищают, чтобы свести к минимуму образование пузырьков газа, в результате чего могут появиться пористые участки литья на изгибах трубы и на поверхности раздела «отливка-медь». Песок иногда используют для заполнения внутреннего пространства труб, чтобы придать им жесткость, но только при использовании такого материала для змеевика, температура плавления которого не превышает значительно температуру литья меди. Например, трубу из сплава «Монель-400» обычно не нужно заполнять песком перед отливкой.

Литейные формы изготавливают с дополнительными допусками, учитывающими потери при станочной обработке для снятия пористых участков, облоя, приливов и усадочных раковин. Эти формы обычно делают из песка, смешанного со связующим. Первоначальные конфигурации, которые прессуют в песке, выполняют из дерева и прочих легкоформуемых материалов.

Змеевики крепят в нужном положении внутри песчаной литейной формы. Медь из плавильной печи разливают в ковш. Если медь плавят в неинертной среде, то может стать необходимым присутствие восстановителя. Оксидный шлак отделяют. Достаточный перегрев меди сверх температуры ее плавления применяют для предотвращения преждевременного затвердевания во время обработки или разливки. Жидкая медь из ковша должна быть достаточно текучей, чтобы заполнять форму, полностью покрывать змеевики и течь до верха литников. Пузырьки газа будут подниматься вверх к поверхности литников.

После разливки раскисленной меди в литейную форму из ковша отливке дают охладиться до ее полного затвердения. Литниковые системы и выпоры удаляют механически. Лишний материал удаляют станочной обработкой или срезают, и формируют или отделывают канавки и/или углубления горячей стороны. На наружной поверхности высверливают отверстия и нарезают метчиком для установки, монтажа или подъема блоков. Сопрягающиеся поверхности между блоками обычно подвергают станочной обработке. Объем станочной обработки зависит от конечного использования блока.

В зависимости от характера конечного использования дефекты поверхности можно устранить или не устранять. Эти дефекты стачивают, заполняют сваркой и сглаживают станочной обработкой. Готовые блоки проверяют одним или несколькими способами из числа следующих: рентгенодефектоскопией, визуально, инфракрасной термической дефектоскопией; и испытывают под давлением гидростатическими или пневматическими способами на предмет обнаружения утечки. Термические и/или электрические испытания используют для проверки соответствия блоков требованиям минимальной тепло- и электропроводности. Также контролируют габаритные допуски. Образцы можно использовать для плановых разрушающих испытаний; определенный процент общего числа изготавливаемых одинаковых или аналогичных блоков разрезают для целей осмотра.

Холодильные блоки со стальными и/или чугунными трубами и трубопроводами, залитыми в медь, имеют ряд преимуществ. Змеевик является недорогим, легко изготавливается, сгибается, сваривается и соединяется с помощью арматуры. Стальные и чугунные змеевики не плавятся при разливке расплавленной меди в литейные формы. Получаемые при этом блоки имеют четко сформированные протоки для воды.

Но недостатки включают в себя наличие пузырьков, пористость, зазоры, плохое сплавление трубы с отливкой. Эти дефекты можно обнаружить рентгенодефектоскопией и разрушающим контролем. Литая медь не образует хорошей металлургической связи с внешней стороной стальных и чугунных труб. Разрушающий контроль показывает, что эти трубы легко отделимы от литой меди. Образцы обычно нарезают кусками толщиной 0,25-1,00 дюйм (0,6-2,5), чтобы вскрыть поперечное сечение трубы. Поперечный разрез куска, выполненный таким образом, чтобы не происходило механическое зацепление трубы, обычно подтверждает плохую связь «сталь-медь». Эти трубы обычно выпадают без применения пневматического зубила.

Теплопередача от меди к трубе снижается из-за отсутствия сплавления и часто встречающихся дефектов на поверхности раздела «труба-медь». Поэтому холодильный блок обычно нагревается в большей степени, чем варианты с медными трубами. Гораздо меньшая теплопроводность стали и чугуна в трубе только усугубляет этот недостаток. Теплопроводность стали составляет около 33 БТЕ (34 кДж/ч/°F по сравнению с 226 БТЕ/ч/°F (238 кДж) /ч/°F электролитной меди - семикратная разница.

Также существуют значительные отличия коэффициентов теплового расширения между сталью в трубах и литой медью. Напряжения на поверхности раздела «труба-медь» часто превышают предел текучести меди, и поэтому медь в блоке при термоциклировании будет растрескиваться. Коэффициенты теплового расширения обычно составляют около 6,9×10-6 дюйм/дюйм (17,526×10-6 см)/°F для стали, и 9,8×10-6 дюйм/дюйм/ (24,89×10-6 см)/°F для литой меди марки UNS C81100.

Трубопроводы или трубы из нержавеющей стали, залитые в медь, имеют большее число преимуществ. Змеевик из нержавеющей стали только ненамного дороже трубы из стали или углеродистой стали, и его почти так же легко изготавливать, сгибать, сваривать и выполнять его соединения. Змеевик из нержавеющей стали не будет плавиться при разливке расплавленной стали в литейную форму. Получаемый при этом блок имеет четко сформированные протоки для воды. Недостатки являются менее выраженными и менее частыми, но пузырьки газа, пористость, зазоры и прочие признаки отсутствия сплавления обычны на поверхности раздела трубы с медью.

При этом литая медь не образует хорошей металлургической связи с внешней стороной трубы из нержавеющей стали. Разрушающий контроль показывает, чтоб труба из нержавеющей стали также легко выпадает из медной отливки. Теплопроводность нержавеющей стали гораздо хуже, чем у стали, напр., только около 9,4 БТЕ (9,92 кДж)/ч/°F (-17,8°С). Коэффициент теплового расширения для нержавеющей стали составляет около 9,6×10-6 (24,0×10-6 см) дюйм/дюйм/°F (-17,8°С) по сравнению с 9,8×10-6 дюйм/дюйм (24,89×10-6 см)/°Г (-17,8°С) для литой меди марки UNS C81100.

Труба или трубопровод из сплава «Монель-400», залитые внутри медных холодильных блоков, имеют то преимущество, что «Монель-400» не будет расплавляться при разливке расплавленной меди в литейную форму. Поэтому получаемый при этом блок будет иметь четко сформированные протоки для воды. Расплавленная медь очень хорошо смачивает «Монель-400». Поэтому поверхность змеевика будет образовывать с медью достаточно плотное соединение. Однако змеевик из сплава «Монель-400» является самым дорогим змеевиком, используемым промышленностью с литой медью. Его изготовление является трудоемким процессом.

Кроме того, литая медь не всегда образует хорошую металлургическую связь с наружной поверхностью трубы из сплава «Монель-400». В разрушающих испытаниях с помощью пневматического зубила обычно удается отделить их друг от друга. После отделения частицы меди покрывают менее 10% общей площади поверхности трубы из сплава «Монель-400». То есть, по меньшей мере 90% площади поверхности обычной трубы из сплава «Монель-400» не имеют механической или металлургической связи с литым медным блоком.

Холодильные блоки, содержащие трубы из сплава «Монель-400», составляют около 30% стоимости отливки. Изготовление стандартных изгибов и арматуры из сплава «Монель-400» более трудное, чем у их аналогов - труб из нержавеющей стали, углеродистой стали или из чугуна. Во время разливки у змеевиков из сплава «Монель-400» возникает некоторая деформация, но она не является значительной. Обычно для змеевика из сплава «Монель-400» его упрочнение песчаной смесью не требуется. Пузырьки газа, пористость, зазоры или прочие признаки отсутствия сплавления не представляют собой обычного явления на поверхности раздела «труба-медь» при условии, что поверхность змеевика в соответствующей степени очищена.

Теплопередача от меди к трубе из сплава «Монель-400» ограничивается отсутствием сплавления металла на поверхности раздела «труба-медь». Разница коэффициентов теплового расширения между змеевиком из сплава «Монель-400» и литой медью еще больше. Состояние напряжения на поверхности раздела «Монель-400»-медь» будет превышать предел текучести меди даже при умеренных тепловых нагрузках. Под воздействием термоциклирования будет происходить постепенное разрушение. Коэффициент теплового расширения для сплава «Монель-400» составляет около 7,7×10-6 дюйм/дюйм (19,5×10-6)/°F (-17,8°C) по сравнению с 9,8×10-6 дюйм/дюйм (24,89×10-6 см)/°F-17,8°С) для литой меди марки UNS C81100. Труба из сплава «Монель-400» в холодильных блоках из литой меди может иметь хорошие эксплуатационные показатели при работах почти стационарного режима.

Змеевик из чистой меди обходится дешевле, чем из сплава «Монель-400», но он дороже трубы из углеродистой стали или чугуна. Его относительно легко изготавливать, сгибать, сваривать и пр. Получаемый таким образом холодильный блок имеет хорошо четко сформированные протоки для воды, и в нем можно обеспечить значительно прочную связь литой меди с медной трубой.

Получаемый таким образом холодильный блок обычно остывает наиболее быстро, при том условии, что литая медь связана с наружной стороной змеевика из чистой меди. Поверхность раздела змеевика и литой меди является достаточно хорошей. Известный уровень техники обычно не дает возможности получить такую металлургическую связь.

Однако змеевик из чистой меди будет размягчаться или расплавляться при использовании в крупных отливках. Поэтому змеевик необходимо охлаждать во время разлива отливки при изготовлении блоков с размерами от средних до крупных. Очень вероятно проплавление трубы, особенно в местах изгибов. Неровное охлаждение во время отливки и более тонкие стенки на внешней стороне сгибов труб являются факторами, способствующими проплавлению. Змеевик из чистой меди должен иметь гораздо более толстые стенки, чем любой другой тип змеевика. Для других типов змеевиков обычно используют эквивалент марок Schedule-120 или Schedule-160, а не Schedule-40 или более низкие марки.

Неблагоприятное последствие использования более толстостенных труб заключается в том, что интервал между центрами протоков воды должен быть гораздо большим. Площадь поверхности воды внутри блока при этом уменьшится. По сравнению с трубами из сплава «Монель-400» и стальных сплавов уменьшится способность уравновешенного отведения тепла. Требуемый объем охлаждения, необходимый во время литья, в значительной степени зависит от литейного опыта.

Пузырьки газа, пористость, зазоры и прочие признаки отсутствия сплавления металла могут все еще происходить на поверхности раздела трубы с медью, но - в меньшей степени, чем в случае использования стальных или чугунных труб. Если во время разлива отливки используют излишнее охлаждение, то хорошая металлургическая связь с наружной стороной трубы не возникнет. При этом в случае недостаточного охлаждения в стенках медной трубы может произойти проплавление. Эти проплавления могут перегородить поток охлаждающей воды, и холодильный блок выйдет из строя. Если расплавленная медь проплавится через трубу и будет контактировать с охлаждающей средой во время разлива отливки, то возникнет опасность взрыва.

Труба из чистой меди в холодильных блоках из литой меди хорошо служит для умеренной и циклической тепловой нагрузки, то только при том условии, что блок изготовлен качественно.

Для формирования потоков воды внутри медной отливки вместо трубы можно использовать песчаные стержни, например, как при изготовлении блоков автомобильного двигателя. Песок смешивают с органическим связующим; и эта методика гораздо дешевле, чем применение внутренних металлических змеевиков предварительной штамповки. Получаемые таким образом блоки могут иметь четко сформированные протоки для воды, и песок легко удаляется после затвердения отливки. Охлаждающая вода тесно контактирует с охлаждающим блоком из литой меди, и за счет этого теплопередачу доводят до максимума.

Но части песчаных стержней могут сместиться во время отливки и нарушить протоки для воды. Конструкция протоков для воды здесь гораздо менее гибкая, чем в случае применения предварительно штампованных змеевиков, поскольку песчаные стержни должны иметь механическую опору. Для выполнения таких отливок требуется значительный опыт в области литейного производства. Могут присутствовать пузырьки газа, пористость, зазоры и дефекты сплавления. Внутреннее пространство протоков воды не является таким гладким, как в случае применения труб, и это обстоятельство приводит к повышенным гидравлическим потерям. Нередко возникает необходимость использования более крупных подающих насосов и трубопроводов. Процент отбраковки литых блоков с песчаными стержнями выше, чем в случае применения труб из материалов с более высокой температурой плавления.

Отсутствие внутреннего змеевика повышает риск потенциальной утечки. Стальные выпускные/опорные трубы для песчаных стержней должны закупориваться заглушками и/или сваркой. Отливка будет заполняться газовыми пузырьками, если не будет выпусков. Опорные трубы необходимы по той причине, что без них песчаные стержни будут провисать. Эти стальные трубы могут быть также источником пористости или дефектов нулевой толщины.

Холодильные блоки из литой меди, отлитой с использованием песчаных стержней, как правило, дают наибольшее охлаждение по сравнению со всеми другими типами блоков. Это обеспечивает достаточно большой срок службы для умеренной и циклической тепловой нагрузки.

Типичный холодильный блок имеет стальную или медную трубу для воды, которую заполняют песком и отливают внутрь блока из стали или меди. Например, патент США №5904893, выданный 18 мая 1999 г., Ulrich Stein, описывает пластинчатый охладитель для металлургических печей, производящих сталь и чугун, для доменных печей, реакторов прямого восстановления, и для газовыделяющих установок с огнеупорной футеровкой. Конструкцию требуемой конфигурации из толстостенных медных труб располагают внутри литейной формы, и расплавленную медь разливают в литейную форму. Использование нескольких других медных сплавов также предлагалось. Прочная связь литого медного блока с трубой охлаждения необходима для обеспечения подходящего термического кпд холодильного блока. Считается, что во время разливки расплавленной меди вокруг трубы происходит незначительное расплавление толстостенных труб, в результате чего осуществляется связь между ними и отливкой.

Патент США №3829595 от 13 августа 1974, Nanjyo и др., иллюстрирует сечение электропечи с дугой прямого действия, в которой холодильные блоки выполнены в стенках. Этот и все другие упоминаемые здесь патенты включены в данный документ в качестве ссылки. Согласно указанному патенту холодильные блоки выполнены из стали специального литья, со стальными трубами водяного охлаждения. Огнеупорные кирпичи установлены в горизонтальных канавках, вырезанных на горячей стороне холодильных блоков, для придания им механической устойчивости и для повышения теплопередачи.

Холодильная пластина для шахтной печи описывается в патенте США №5676908, 14 октября 1997, Axel Kubbutat и др. Эту пластину используют позади огнеупорной футеровки, и она охарактеризована как имеющая преимущества по сравнению с устройствами из чугуна известного уровня техники. В этом патенте также критикуются холодильные пластины из литой меди как менее теплопроводные по сравнению с более плотной кованой или прокатной медью. Предлагаемые холодильные пластины для печи, согласно указанному документу, имеют усиленные головные части, включенные в состав системы охлаждения.

Патент США №5904893, 18 мая 1999 г., Ulrich Stein, описывает пластинчатое устройство охлаждения, в котором литую медь используют с низколегированной медью. Упоминаются как ребристые/с канавками, так и гладкие пластины охлаждения. В этом документе аргументируют необходимость использования труб с более толстыми стенками, чем у выпускаемых промышленностью, поскольку используют трубы из чистой меди: столбец 3, строка 65 - столбец 4, строка 3. После разливки литья стенки трубы расплавляются приблизительно на 1-5 мм.

Обычную разливку осуществляют с переполнением литейной формы, и поэтому примеси при этом всплывают. Формируемый при этом пористый верхний слой можно затем убрать фрезой до нужного конечного размера. Труба, располагаемая в отливке, проходит испытание под давлением до и после. Обычный вес холодильного блока может составлять от двух фунтов до нескольких тонн - в зависимости от конкретной печи.

Необходим холодильный блок, который можно изготовить из доступных и относительно недорогих выпускаемых промышленностью материалов, и который будет обеспечивать прочное сплавление между трубой и отливкой. Разница коэффициентов расширения также должна быть в пределах значений, при которых высокие тепловые нагрузки и постоянное термоциклирование будут выдерживаться в течение срока службы - без растрескивания и прочего разрушения материала.

Раскрытие изобретения

Задача изобретения заключается в обеспечении холодильного блока, который сможет выдерживать высокие тепловые нагрузки и постоянное термоциклирование в течение своего срока службы.

Еще одна задача данного изобретения заключается в обеспечении холодильного блока, который можно изготовить из доступных относительно недорогих выпускаемых промышленностью материалов.

Также целью данного изобретения является обеспечение холодильного блока, в котором внутренние трубы могут иметь компактные гладкие изгибы - без применения крышек изменения направления заслонок, внутренних заглушек, колен или иной арматуры с острыми углами, которые во время литья, возможно, будут плохо выполнены.

Холодильный блок печи согласно данному изобретению содержит трубу для воды из Schedule-40 марки UNS C71500, залитую внутрь отливки электролитной меди марки UNS C11000, раскисленной во время литья, с получением сплава с высоким содержанием меди, по качеству приближающегося к марке 81200 UNS. Обеспечиваемое при этом сплавление трубы с отливкой таково, что разница в расширении двух используемых здесь медных сплавов из-за разницы их коэффициентов теплового расширения не превышает предел текучести меди литья во время рабочего термоциклирования. Температура плавления медного сплава, используемого в трубе, такова, что обеспечивается возможность применения относительно тонкостенной трубы с песчаной набивкой во время плавления.

Преимущество данного изобретения заключается в том, что обеспечивают холодильный блок печи, имеющий низкое термическое сопротивление между горячей стороной и охлаждающей водой, циркулирующей во время работы по системе труб.

Еще одно преимущество данного изобретения заключается в обеспечении холодильного блока печи, который можно использовать при высоких тепловых нагрузках и значительном термоциклировании.

Еще одно преимущество данного изобретения заключается в том, что обеспечивают недорогой в изготовлении холодильный блок печи.

Указанные выше и прочие задачи, признаки и преимущества данного изобретения станут очевидными из приводимого ниже подробного описания конкретных примеров его осуществления со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

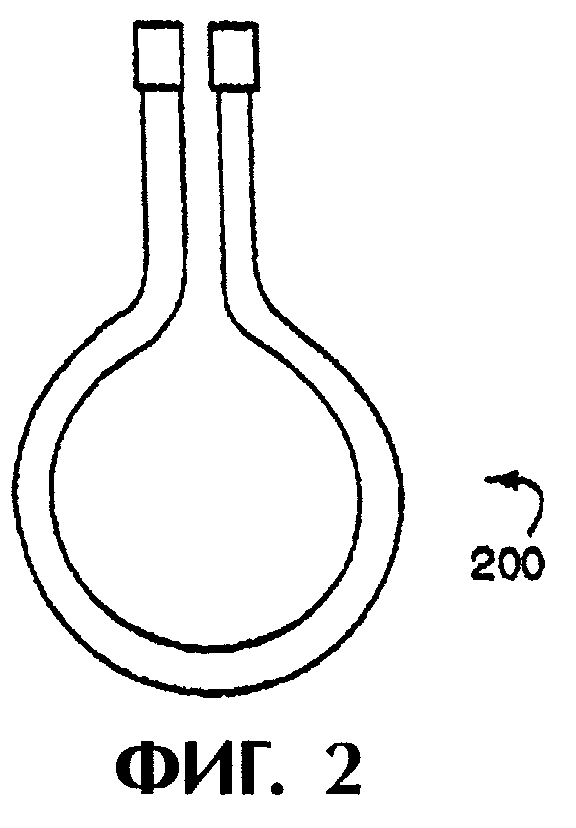

Фиг.1А.1В изображают виды сверху и с торца холодильного блока печи согласно данному изобретению;

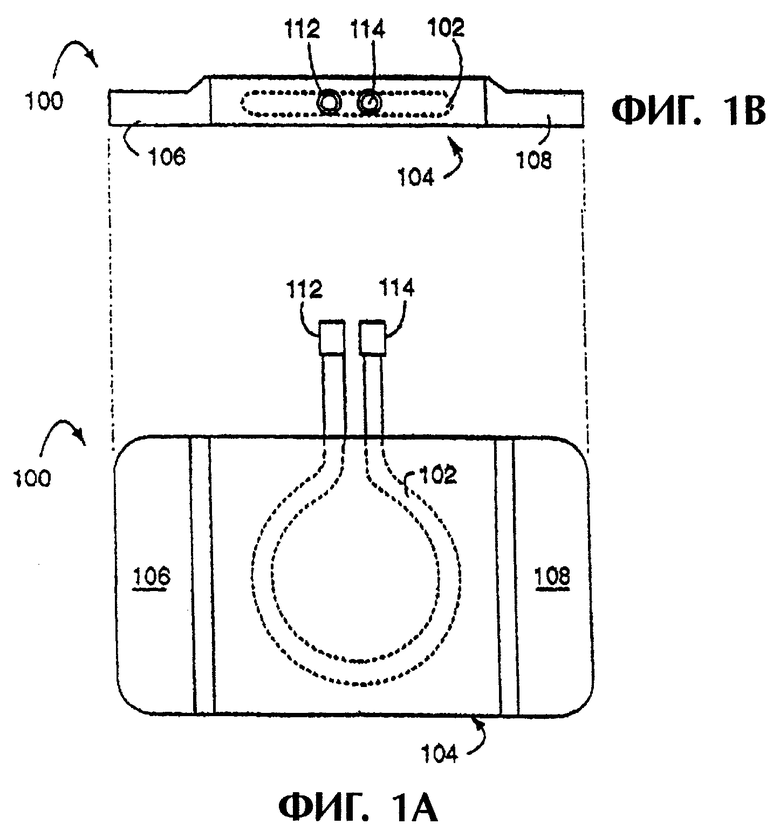

Фиг.2 - вид сверху на змеевик, использованный в холодильном блоке печи, изображенном на Фиг.1А, 1В;

Фиг.3 - диаграмму состояния медноникелевого сплава, на которой видно, что сплав марки С71500 UNS начинает плавиться при температуре около 1125°С;

Фиг.4A-4D - горизонтальный, продольный разрезы; вид снизу и боковой поперечный разрез холодильного блока в соответствии с данным изобретением.

Лучший вариант осуществления изобретения

На Фиг.1А, 1В изображен холодильный блок печи согласно данному изобретению, являющийся частью системы охлаждения, обозначенный ссылочным номером 100. Блок 100 охлаждения печи содержит трубу 102, изогнутую в виде петли и залитую внутрь блока 104 охлаждения. Пара фланцев 106 и 108 обеспечивает возможность монтирования системы 100 охлаждения печи в рабочей камере печи литейного цеха. Пара патрубков 112 и 114 обеспечивает соединения для подключения к системе циркуляции водяного охлаждения.

Труба 102 предпочтительно выполнена из медно-никелевого сплава марки UNS С71500 и заполняется песком, чтобы она не разрушалась во время отливки блока 104 (Медно-никелевый сплав марки UNS С71500 также назван Проектно-конструкторской Ассоциацией Меди как №715). Холодильный блок предпочтительно отливают из электролитной меди марки UNS С11000, которую раскисляют во время процесса отливки. В результате обеспечивают отливку, являющуюся сплавом с высоким содержанием меди, эквивалентным марке UNS 81200. В других осуществлениях получают отливку, являющуюся сплавом с высоким содержанием меди, эквивалентным марке UNS 81100.

Фиг.2 иллюстрирует трубу петлеобразной формы или змеевик 200 из медно-никелевого сплава марки UNS C71500 до его отливки внутри холодильного блока. Змеевик тщательно обезжиривают и раскисляют до отливки, чтобы обеспечить хорошее сплавление и связь. Чистая медь плавится при температуре около 1980°F (1070°С), и для нее обычно требуется предварительное нагревание при сварке, поэтому целесообразно нагревать трубу непосредственно перед ее заливкой внутри блока. Предварительное нагревание также содействует испарению водной влаги как из литейной формы, так и из змеевика.

Фиг.2 изображает змеевик 200 из цельной гладкостенной трубки, согнутой до нужной формы. Если нужную конфигурацию невозможно создать таким образом, необходимо использовать трубную арматуру. Эта арматура должна привариваться, и все ее острые края стачивают. В противном случае в местах соединений в отливке будут собираться включения либо образовываться пустоты.

В испытаниях путем разрушающего контроля, проведенных на прототипе системы 100 охлаждения печи, блок 104 разрезали со вскрытием около 25% периметра змеевика, и нарезали на куски длиной в пять восьмых дюйма (1,5 см). Чтобы выбить змеевик из среды меди использовали пневматическое зубило. Змеевик оставался приплавленным к литой меди. В устройствах известного уровня техники, использующих другие никелемедные сплавы или «Монель-400» для змеевика, нередко удавалось выбить сегмент змеевика из литой меди лишь зубилом.

С помощью сканирующего электронного микроскопа в Исследовательской лаборатории компании «Коминко», г.Трейл, Брит. Колумбия, Канада, было обнаружено, что зерна литой меди имели металлургическую связь с медной трубой. Эта связь не позволяла выбить трубу из медно-никелевого сплава марки UNS С71500. Такая хорошая металлургическая связь обычно отсутствует для материалов змеевиков известного уровня техники, напр., для медной трубы, трубы из «Монель-400» и др.

Приблизительный состав сплава марки С71500 UNS дается в Таблице I.

Хотя вероятность загрязнения медного сплава марки UNS С71500 во время обработки и хранения ниже, чем у «Монель-400», все же для осуществлений данного изобретения принимают те же меры предосторожности и выполняют те же процедуры очистки, которые обычны для «Монель-400». Например, трубу нельзя обрабатывать без перчаток, и она должна храниться на картоне. «Монель-400» очень легко поглощает железо. Загрязнители, оставшиеся на трубе во время отливки, будут превращаться в газы, в результате чего после затвердения в медной отливке образуется пористость.

Фиг.3 изображает диаграмму состояния медно-никелевого сплава и иллюстрирует, что сплав марки UNS С71500 начинает плавиться при температуре около 1125°С. Температура плавления «Монель-400» лишь ненамного выше этой. Поэтому хорошее сплавление на поверхности раздела обеспечивают в основном не за счет более высокой температуры плавления.

В холодильных блоках, выполненных согласно данному изобретению, обычные напряжения на поверхности раздела трубы и литой меди не превышают предел текучести литой меди - согласно расчетам термомеханических напряжений трехмерного конечного элемента. Поэтому допустима работа в условиях чередующейся нагрузки. Коэффициент теплового расширения для медно-никелевого сплава марки UNS С71500 составляет около 9,0×10-6 дюйм/дюйм (22,5×10-6 см)/°F(-17,8°С), и 9,8×10-6 дюйм/дюйм (24,89×10-6 см) и 9,8×10-6 дюйм/дюйм (24,89×10-6 см)/°F (-17,8°С) для литой меди марки UNS C81100. Поэтому разница составляет только 0,8×10-6 дюйм /дюйм (2,0×10-6 см)/°F (-17,8°С). Предел текучести литой меди составляет около 9,0 кг/кв.дюйм (1,44 кг/кв.см), и 30-40 кг/кв.дюйм (4,8-6,4 кг/кв.см) для «Монель-400».

Трубу марки ASTM Schedule-40, или более тонкую трубу, поэтому можно использовать для змеевиков из медно-никелевого сплава марки UNS C71500. Допустимы более тесные интервалы между протоками воды. Полные издержки в этом случае ниже, чем для трубы из сплава «Монель-400». Готовая медная отливка будет охлаждаться быстрее благодаря более высокой теплопроводности этого нового сплава по сравнению с «Монель-400».

Более низкая температура плавления медно-никелевого сплава марки UNS C71500, по сравнению с «Монель-400», означает, что предварительно штампованные змеевики необходимо заполнить смесью песка и органического связующего, чтобы упрочнить трубы во время заливки. Но охлаждение не представляет особой важности. Если змеевики не упрочнять песком, то они либо провиснут, либо секции будут сгибаться и слишком приблизятся к горячей стороне блока. И то, и другое может вывести блок из строя. После затвердения отливки песчаную смесь удаляют.

В общем, осуществления данного изобретения позволяет уравновесить разницу температур плавления и разницу коэффициентов расширения материалов трубы и отливки. Более высокая разница температур плавления нужна для того, чтобы труба во время отливки не плавилась или не размягчалась, и поэтому можно использовать легко формуемые тонкостенные трубы. Но небольшая разница коэффициентов расширения материалов трубы и отливки необходима для того, чтобы не превышать предел текучести материалов во время рабочего термоциклирования. Медные сплавы, как правило, предпочтительны для материалов труб и отливки по причине их превосходной теплопроводности по сравнению со стоимостью материалов.

Поэтому используемые в трубе и отливке соответствующие медные сплавы должны быть достаточно отличающимися друг от друга, чтобы обеспечивалась максимально разная температура плавления, и при этом достаточно одинаковая, чтобы обусловить минимальную разницу коэффициентов расширения. Ввиду этих общих ограничений эмпирическое решение заключается в том, чтобы реализовать данное изобретение с использованием медно-никелевого сплава марки UNS C71500 и отливки из литой меди марки UNS C81100. Теплопроводность меди преобладает, и предел текучести на сплавленной поверхности раздела не испытывает перенапряжения при рабочем термоциклировании. Несомненно, что другие комбинации сплавов типа UNS могли бы быть тоже удовлетворительными, но в случае их применения они все должны соответствовать упоминаемым выше общим ограничениям.

Пределы текучести и трубы, и отливки ухудшаются с увеличением содержания меди в соответствующих сплавах. Например, максимальное напряжение медного литья на поверхности раздела с трубой почти линейно пропорционально в значениях от 8000 фунт/кв.дюйм (579,84 кг/кв.см) при содержании меди 30 вес.%, и до 2000 фунт/кв.дюйм (144,96 кг/кв.см) при 100 вес.% меди. Максимальное напряжение трубы почти линейно пропорционально в значениях от 14000 фунт/кв.дюйм (1014 кг/кв.см) при 30 вес.% меди, и до 2000 фунт/кв.дюйм (114,96 кг/кв.см) при 100 вес.% меди.

Для приложенного теплового потока, равного 50000 БТЕ/кв.фут/(56,78 кДж/кв.см)/ч:

А = температура трубы, °F, наружная

В = температура трубы, °F, внутренняя

С = температура меди, °F, на конце

D = напряжение меди (фунт/кв.дюйм), на трубе

Е = напряжение трубы (фунт/кв.дюйм)

F = тип поверхности.

Фиг.4A-4D иллюстрируют варианты осуществления холодильного блока в соответствии с данным изобретением, который имеет общее ссылочное обозначение 400. Блок 400 охлаждения содержит горячую сторону 402, противоположную стороне 404, где расположены трубы. Пара труб 406 и 407 из медно-никелевого сплава марки UNS С71500 оборудована соответствующими трубными муфтами 408-411. Трубы 406 и 407 отлиты внутри сплошного медного блока 412. Холодильный блок 400 изготавливают аналогично изготовлению системы 100 охлаждения печи согласно Фиг.1.

В соответствии с другими вариантами осуществления труба 102 может быть изготовлена из медно-никелевого сплава, содержащего по меньшей мере 60 вес.% меди. В еще одном варианте выполнения блок 104 охлаждения может быть отлит из медного сплава, содержащего от по меньшей мере 50 вес.% меди.

Хотя здесь излагаются и иллюстрируются конкретные варианты осуществления данного изобретения, подразумевается, что они не ограничивают данное изобретение. Специалистам в данной области техники будут очевидны его модификации и изменения; и данное изобретение ограничивается только рамками прилагаемой его формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДЕНИЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2518244C2 |

| МЕДНО-НИКЕЛЕВО-КРЕМНИЕВАЯ ДВУХФАЗНАЯ ЗАКАЛОЧНАЯ ПОДЛОЖКА | 2003 |

|

RU2317346C2 |

| ПЛАКИРОВАННЫЕ ОСНОВЫ ИЗ СПЛАВОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2388582C2 |

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2413591C2 |

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2569857C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ПЕЧЕЙ, ИСПОЛЬЗУЕМЫХ В ЧЕРНОЙ МЕТАЛЛУРГИИ | 1998 |

|

RU2170265C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДИЛЬНОЙ ПЛИТЫ И ХОЛОДИЛЬНАЯ ПЛИТА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2338790C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО ПОДДОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2600046C2 |

| ЦЕНТРОБЕЖНЫЙ СПОСОБ ЛИТЬЯ МАГНЕТИТОВЫХ АНОДОВ | 2005 |

|

RU2312737C2 |

| ВЫСОКОПРОЧНЫЙ ОДНОРОДНЫЙ СПЛАВ МЕДИ-НИКЕЛЯ-ОЛОВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2698018C2 |

Изобретение относится к области металлургии, конкретно к системам охлаждения печей. Система охлаждения содержит трубу марки UNS С71500 schedule-40, залитую внутрь отливки электролитной меди марки UNS С 11000, раскисленной во время отливки, или расплавленной в инертной среде, с получением сплава с высоким содержанием меди, приближающегося к марке UNS C81100. Сплавление медной трубы и отливки обеспечивает разницу в расширении двух применяемых медных сплавов, не превышающую предела текучести меди отливки во время рабочего термоциклирования. Температура плавления медного сплава трубы обеспечивает возможность использования во время плавления относительно тонкостенной трубы с песчаной набивкой. Предлагаемая система охлаждения способна выдерживать высокие тепловые нагрузки и постоянное термоциклирование в течение всего срока службы. 2 н. и 3 з.п. ф-лы, 4 ил., 2 табл.

| US 5904893 А, 18.05.1999 | |||

| US 3829595 А, 13.08.1974 | |||

| US 4620507 А, 04.11.1986 | |||

| DE 19545048 А, 07.11.1996 | |||

| ПРИЗОВЫЕ ЭЛЕКТРОННЫЕ ЧАСЫ | 1996 |

|

RU2131137C1 |

| RU 2055903 С1, 10.03.1996 | |||

| Плитовый холодильник металлургических агрегатов | 1980 |

|

SU872552A1 |

Авторы

Даты

2005-08-27—Публикация

2001-06-11—Подача