Изобретение относится к области контроля состава углей и может быть использовано для контроля качества твердого топлива на котельных установках.

Известен способ контроля качества твердого топлива [1, с.149], основанный на отборе и обработке декадных проб с определением в них показателей качества топлива: теплоты сгорания, содержания золы, влаги и серы.

Данный способ имеет следующие недостатки:

- его осуществление возможно при наличии квалифицированных специалистов-аналитиков и дорогостоящего оборудования;

- способ не предусматривает контроля одного из основных показателей качества твердого топлива - фракционного состава топлива;

- способ не позволяет оперативно контролировать качество мелких партий каменного угля массой 5-10 т, транспортируемых на котельные установки с помощью грузовых автомобилей.

Наиболее близким к предлагаемому способу является способ [1, с.149], основанный на отборе лабораторных суточных проб с определением в них показателей качества твердого топлива: содержания влаги и зольности. Данный способ также недостаточно оперативен, так как в течение суток на котельную установку может поступить несколько малых партий угля, имеющих различные показатели качества. Способ не позволяет определять фракционный состав твердого топлива, что является существенным недостатком, так как именно фракционный состав оказывает значительное влияние на эффективность работы котельных установок.

Техническим результатом изобретения является повышение экспрессности и достоверности определения показателей качества твердого топлива.

Указанный результат достигается тем, что в предлагаемом способе контроля качества твердого топлива, включающем отбор и обработку первичной пробы, приготовление лабораторной пробы, определение в лабораторной пробе показателей качества топлива: содержания влаги и зольности, согласно изобретению первичную пробу разделяют на две фракции с крупностью зерна: 0-6 мм (1); 6-200 мм (2), рассчитывают массовые доли фракций  и

и  и делают заключение о значимости расхождения между установленными потребителем топлива показателями фракционного состава твердого топлива

и делают заключение о значимости расхождения между установленными потребителем топлива показателями фракционного состава твердого топлива  и

и  и аналогичными показателями, указанными поставщиком топлива

и аналогичными показателями, указанными поставщиком топлива  и

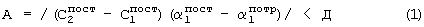

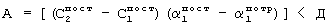

и  с помощью соотношения

с помощью соотношения

где А - абсолютное расчетное расхождение между показателями зольности топлива, возникающее при изменении фракционного состава топлива;

- содержание золы во фракциях 2 и 1 соответственно, указанное поставщиком топлива, %;

- содержание золы во фракциях 2 и 1 соответственно, указанное поставщиком топлива, %;

,

,  - значения массовых долей фракции 1, установленные поставщиком и потребителем топлива соответственно;

- значения массовых долей фракции 1, установленные поставщиком и потребителем топлива соответственно;

Д - допустимое абсолютное расхождение между определениями зольности, выполненными поставщиком и потребителем топлива, после чего материал фракции 2 измельчают до крупности зерна 6 мм, назначают массу лабораторной пробы Мл.п., материал фракций 1 и 2 сокращают до навесок массой М1 и М2 соответственно, которые объединяют в лабораторную пробу массой Мл.п.=М1+М2.

Существенными отличиями являются последовательность выполняемых операций и расчетная формула (1). Обработку первичной пробы, разделенной по фракциям крупности зерна, осуществляют по методике, представляющей также существенное отличие и состоящей в следующем. Назначают массу лабораторной пробы Мл.п.=0,5 кг. Материал фракции 1 первичной пробы сокращают до навески массой М1=α1·Мл.п.=0,5·α1, кг. Материал фракции 2 сначала измельчают до крупности зерна 6 мм, а затем сокращают до навески массой М2=α2·Мл.п.=0,5·α2. Полученные навески М1 и М2 объединяют в лабораторную пробу Мл.п.=М1+М2,в которой определяют содержание влаги и золы.

Способ осуществляется следующим образом. Из кузова грузового автомобиля, содержащего твердое топливо, отбирают первичную пробу в соответствии с требованиями ГОСТ 10742-71. Затем материал первичной пробы разделяют на две фракции с крупностью зерна: 0-6 мм (1), 6-200 мм (2) соответственно. Определяют массовые доли фракций 1 и 2:  и

и  соответственно. На основании расчетного условия (1) делают заключение о значимости расхождения между установленными потребителем топлива показателями фракционного состава твердого топлива

соответственно. На основании расчетного условия (1) делают заключение о значимости расхождения между установленными потребителем топлива показателями фракционного состава твердого топлива  ,

,  и аналогичными показателями

и аналогичными показателями  ,

,  , указанными поставщиком топлива. Затем назначают массу лабораторной пробы: Мл.п.=0,5 кг. Из материала фракции 1 с помощью методов квартования и выборки материала отбирают навеску массой М1=

, указанными поставщиком топлива. Затем назначают массу лабораторной пробы: Мл.п.=0,5 кг. Из материала фракции 1 с помощью методов квартования и выборки материала отбирают навеску массой М1= ·0,5 кг. Материал фракции 2 вначале измельчают до крупности зерна 6 мм, а затем из него отбирают с помощью методов квартования и выборки навеску массой М2=

·0,5 кг. Материал фракции 2 вначале измельчают до крупности зерна 6 мм, а затем из него отбирают с помощью методов квартования и выборки навеску массой М2= ·0,5 кг. Навески массой М1 и М2 объединяют в лабораторную пробу. В лабораторной пробе определяют зольность с помощью приборов типа РКТ-2, ЭАЗ и содержание влаги с помощью приборов типа ИВА-100, СВП-5 и др.

·0,5 кг. Навески массой М1 и М2 объединяют в лабораторную пробу. В лабораторной пробе определяют зольность с помощью приборов типа РКТ-2, ЭАЗ и содержание влаги с помощью приборов типа ИВА-100, СВП-5 и др.

Изобретение иллюстрируется следующим примером.

Пример 1. На котельную установку микрорайона "Геолог" г. Петропавловска-Камчатского поступила малая партия каменного угля марки ГР массой 8 т, транспортируемая на грузовом автомобиле. Максимальный размер частиц угля - 100 мм. Из кузова автомобиля в соответствии с ГОСТ 10742-71 отбирают 5 точечных проб массой Мт.п.=0,06·100=6,0 кг. Точечные пробы объединяют в первичную пробу массой Мп.п.=5·6,0=30 кг. Первичную пробу разделяют с помощью грохота на фракции с крупностью зерна: 0-6 мм (1) и 6-200 мм (2). Определяют массовые доли фракций  ,

,  , получают значения

, получают значения  =0,180,

=0,180,  =0,820. По данным поставщика каменного угля ОАО "Шахта Беринговская"

=0,820. По данным поставщика каменного угля ОАО "Шахта Беринговская"  =0,176,

=0,176,  =0,824, содержание золы в материале фракций: С1=20,4%, С2=17,3%. По формуле (1) определяют значимость расхождения показателей фракционного состава. Получают А=[(0,176-0,180)(20,4-17,3)]=0,012%. На основании ГОСТ 11022-95 делают заключение о том, что фракционный состав поступившего на котельную установку каменного угля соответствует показателям, указанным поставщиком топлива, т.к. А=0,0128<Д=0,6%. Затем назначают массу лабораторной пробы Мл.п.=0,5 кг. Материал фракции 1 массой 5,4 кг методом квартования сокращают до массы 1,35 кг, а затем методом выборки отбирают навеску массой М1=0,09 кг. Материал фракции 2 массой 24,6 кг измельчают с помощью щековой дробилки ДЩ-150×80 до крупности зерна 6 мм, затем сокращают методом квартования до массы 1,54 кг, из которой методом выборки отбирают навеску массой М2=0,41 кг. Навески М1 и М2 объединяют в лабораторную пробу массой 0,5 кг. В лабораторной пробе определяют зольность с помощью прибора РКТ-2, получают значение зольности 18,3%. В соответствии с характеристиками каменного угля, представленными ОАО "Шахта Беринговская" зольность угля составляет 18,0%. В соответствии с ГОСТ 11022-90 абсолютное расхождение в результатах определения зольности, равное 0,3%, незначимо, так как допустимое абсолютное расхождение равно 0,5%. Затем с помощью прибора ИВА-100 определяют влагу, получают значение 17,1%. В соответствии с характеристиками каменного угля, предоставленными ОАО "Шахта Беринговская", содержание влаги составляет 12,0%.

=0,824, содержание золы в материале фракций: С1=20,4%, С2=17,3%. По формуле (1) определяют значимость расхождения показателей фракционного состава. Получают А=[(0,176-0,180)(20,4-17,3)]=0,012%. На основании ГОСТ 11022-95 делают заключение о том, что фракционный состав поступившего на котельную установку каменного угля соответствует показателям, указанным поставщиком топлива, т.к. А=0,0128<Д=0,6%. Затем назначают массу лабораторной пробы Мл.п.=0,5 кг. Материал фракции 1 массой 5,4 кг методом квартования сокращают до массы 1,35 кг, а затем методом выборки отбирают навеску массой М1=0,09 кг. Материал фракции 2 массой 24,6 кг измельчают с помощью щековой дробилки ДЩ-150×80 до крупности зерна 6 мм, затем сокращают методом квартования до массы 1,54 кг, из которой методом выборки отбирают навеску массой М2=0,41 кг. Навески М1 и М2 объединяют в лабораторную пробу массой 0,5 кг. В лабораторной пробе определяют зольность с помощью прибора РКТ-2, получают значение зольности 18,3%. В соответствии с характеристиками каменного угля, представленными ОАО "Шахта Беринговская" зольность угля составляет 18,0%. В соответствии с ГОСТ 11022-90 абсолютное расхождение в результатах определения зольности, равное 0,3%, незначимо, так как допустимое абсолютное расхождение равно 0,5%. Затем с помощью прибора ИВА-100 определяют влагу, получают значение 17,1%. В соответствии с характеристиками каменного угля, предоставленными ОАО "Шахта Беринговская", содержание влаги составляет 12,0%.

Относительное расхождение в результатах определения влаги составило [2·(17,1-12,0)/17,1+12,0]·100%=35,1%. Используя значение допустимого расхождения между результатами определения содержания влаги, установленное ГОСТ 27314-87 и равное 5% относительных, делают заключение о значимости расхождения между результатами определения содержания влаги, и оформляют претензию Морскому порту г. Петропавловска-Камчатского - владельцу площадки хранения твердого топлива.

По данным опытной проверки предлагаемый способ контроля качества твердого топлива по сравнению с прототипом имеет следующие технико-экономические преимущества:

- способ позволяет оперативно, в течение 1-1,5 часа, контролировать качество малой партии твердого топлива, поступающей на котельную установку;

- способ может быть реализован работниками котельных установок без привлечения высококвалифицированных специалистов-аналитиков;

- внедрение способа в коммунальном хозяйстве не вызывает технических и организационных затруднений.

Наиболее целесообразно использовать предлагаемый способ на котельных установках микрорайонов и малых населенных пунктов.

Источник информации

1. Авдеева А.А., Белосельский Б.С., Краснов М.Н. Контроль топлива на электростанциях. - М.: Энергия, 1973. С.149 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ТВЕРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕЕ ОПРЕДЕЛЕНИЯ | 2010 |

|

RU2438124C1 |

| СПОСОБ ОБРАБОТКИ ПРОБ ЗОЛОТОНОСНЫХ РОССЫПЕЙ | 2006 |

|

RU2329103C1 |

| СПОСОБ СОКРАЩЕНИЯ ПРОБЫ ЗОЛОТОСОДЕРЖАЩЕЙ РУДЫ ДО СРЕДНЕЙ ЛАБОРАТОРНОЙ ПРОБЫ | 2007 |

|

RU2360015C2 |

| СПОСОБ ПОДГОТОВКИ ПАРТИИ ПРОБ К ПРОБИРНОМУ АНАЛИЗУ | 2004 |

|

RU2267111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА | 2011 |

|

RU2458971C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2266313C1 |

| Способ производства макароннойМуКи из ТВЕРдОй пшЕНицы | 1978 |

|

SU820882A1 |

| Способ подготовки пробы к пробирному анализу | 1990 |

|

SU1721108A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ТОПЛИВНЫЙ | 2012 |

|

RU2495092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2149890C1 |

Изобретение относится к области контроля состава углей и может быть использовано для контроля качества твердого топлива на котельных установках. В способе контроля качества твердого топлива осуществляют отбор и обработку первичной пробы, приготовление лабораторной пробы, определение в лабораторной пробе показателей качества топлива зольности и содержания влаги. Первичную пробу сначала разделяют на две фракции с крупностью зерна 0-6 мм (1) и 6-200 мм (2), затем рассчитывают массовые доли фракций  и

и  . Оценивают значимость расхождений между характеристиками фракционного состава топлива, полученными потребителем топлива

. Оценивают значимость расхождений между характеристиками фракционного состава топлива, полученными потребителем топлива  и

и  и аналогичными характеристиками, представленными поставщиком топлива

и аналогичными характеристиками, представленными поставщиком топлива  и

и  . После этого материал фракции (2) измельчают до крупности зерна 6 мм, назначают массу лабораторной пробы Мл.п., материал фракций (1) и (2) сокращают до навесок массой M1 и М2 соответственно, которые объединяют в лабораторную пробу массой Мл.п.=М1+М2. Способ позволяет в короткое время оперативно контролировать качество малой партии твердого топлива, поступающей на котельную установку, а контроль топлива может быть произведен работниками котельных установок без привлечения высококвалифицированных специалистов-аналитиков. 1 з.п. ф-лы.

. После этого материал фракции (2) измельчают до крупности зерна 6 мм, назначают массу лабораторной пробы Мл.п., материал фракций (1) и (2) сокращают до навесок массой M1 и М2 соответственно, которые объединяют в лабораторную пробу массой Мл.п.=М1+М2. Способ позволяет в короткое время оперативно контролировать качество малой партии твердого топлива, поступающей на котельную установку, а контроль топлива может быть произведен работниками котельных установок без привлечения высококвалифицированных специалистов-аналитиков. 1 з.п. ф-лы.

и

и  , оценивают значимость расхождений между характеристиками фракционного состава топлива, полученными потребителем топлива

, оценивают значимость расхождений между характеристиками фракционного состава топлива, полученными потребителем топлива  и

и  и аналогичными характеристиками, представленными поставщиком топлива

и аналогичными характеристиками, представленными поставщиком топлива  и

и  , после чего материал фракции (2) измельчают до крупности зерна 6 мм, назначают массу лабораторной пробы Мл.п., материал фракций (1) и (2) сокращают до навесок массой M1 и М2 соответственно, которые объединяют в лабораторную пробу массой Мл.п.=M1 + M2.

, после чего материал фракции (2) измельчают до крупности зерна 6 мм, назначают массу лабораторной пробы Мл.п., материал фракций (1) и (2) сокращают до навесок массой M1 и М2 соответственно, которые объединяют в лабораторную пробу массой Мл.п.=M1 + M2. ,

,  и поставщиком

и поставщиком  ,

,  топлива, выполняют с помощью соотношения

топлива, выполняют с помощью соотношения  , где А - абсолютное расчетное расхождение между показателями зольности топлива, возникающее при изменении фракционного состава топлива,

, где А - абсолютное расчетное расхождение между показателями зольности топлива, возникающее при изменении фракционного состава топлива,  - содержание золы во фракциях (2) и (1) соответственно, установленное поставщиком топлива, %,

- содержание золы во фракциях (2) и (1) соответственно, установленное поставщиком топлива, %,  ,

,  - значения массовых долей фракции (1), установленное поставщиком и потребителем топлива, соответственно, Д - допустимое абсолютное расхождение между результатами определений зольности, выполненными в разных лабораториях.

- значения массовых долей фракции (1), установленное поставщиком и потребителем топлива, соответственно, Д - допустимое абсолютное расхождение между результатами определений зольности, выполненными в разных лабораториях.

| Авдеева А.А | |||

| и др | |||

| Контроль топлива на электростанциях | |||

| М.: Энергия, 1973,с.149 | |||

| Устройство для отбора проб сыпучего материала из потока Буданова С.В. | 1989 |

|

SU1758230A2 |

| Способ определения пригодности энергетического твердого топлива к хранению | 1975 |

|

SU640191A1 |

| Способ лабораторного определения температуры начала шлакования золы топлива | 1988 |

|

SU1582077A1 |

| DE 3543758 C1, 04.09.1986 | |||

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164672C1 |

| СПОСОБ СКЛАДИРОВАНИЯ И РАЗБОРКИ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2180648C2 |

Авторы

Даты

2005-08-27—Публикация

2004-03-29—Подача