Область техники, к которой относится изобретение.

Данное изобретение относится к предварительной обработке различных печатных материалов и может использоваться в полиграфической промышленности.

Уровень техники

В полиграфии существует проблема подбора печатного материала, на который наносится изображение, к полиграфическому оборудованию, возникающая из-за плохой адгезии полиграфических красящих материалов ко многим видам печатных материалов, в частности бумаг и пластиков.

Для улучшения адгезии печатный материал подвергают предварительной обработке - наносят промежуточный слой, обладающий хорошей адгезией одновременно к красящим материалам и печатным материалам.

Для цифровых офсетных печатных машин выбор печатных материалов, на которых термокрасители прочно держатся, строго ограничен.

Некоторыми фирмами специально разработаны различные составы, в частности, спирторастворимые прозрачные полимеры (далее, "обрабатывающий состав" или "состав"), обладающие в растворенном состоянии прекрасной адгезией к большинству существующих печатных материалов и прекрасной термоадгезией к термоплавким краскам цифровых офсетных печатных машин в засохшем состоянии.

Однако ни один из существующих способов нанесения состава на печатный материал не отвечает высоким требованиям, предъявляемым полиграфистами к печатным материалам.

Ниже приведен краткий анализ основных способов предварительной обработки печатных полиграфических материалов, существующих в настоящее время.

1. Шелкографский способ

При шелкографии нанесение красящего покрытия на печатный материал происходит посредством продавливания краски через сетчатую структуру при помощи локального давления, создаваемого шелкографским ракелем. При этом печатный материал находится с одной стороны сетки, обычно снизу, а шелкографский ракель и краска - с противоположной (сверху, в специальной кювете). На металлическую кювету с усилием натягивается шелковая сетка высокой механической прочности. Сетка является дном кюветы. В кювету заливается краситель определенной вязкости, чтобы исключить протекание. Кроме того, сетка обрабатывается специальным маскирующим составом для придания изображению структуры (растровой, плашечной и т.п.)

Далее шелкографский ракель погружается в указанную кювету и продвигается вдоль кюветы с тем, чтобы давление, возникающее между ракелем и сеткой, позволило краске проникнуть сквозь сетку в местах отсутствия маскирующего слоя. Кроме того, давление шелкографского ракеля прижимает шелкографскую сетку и краску, выходящую под ней, к печатному материалу, располагаемому под кюветой.

Таким образом, при шелкографии капли красителя, имеющие хорошую адгезию ко многим материалам, прижимаются к печатному материалу в перпендикулярном направлении. В данном случае на адгезию оказывают негативное влияние частицы пыли и жирные масляные пятна. В этих местах адгезия краски значительно снижается. Кроме того, на быстросохнущих красителях возникает еще один негативный эффект. Частицы краски из соседних отверстий между волокнами шелкографской сетки быстро высыхают и плохо смачиваются между собой. Таким образом возникает растровая структура, повторяющая структуру шелкографской сетки.

При последующей печати на цифровых офсетных печатных машинах в местах плохой адгезии и растровых пробелов возникают отрывы печатной краски.

К тому же, быстросохнущий спирторастворимый обрабатывающий состав засыхает на сетке во время замены листа обрабатываемого материала, что негативно отражается на качестве обработки.

2. Офсетная печать

При офсетном способе нанесения спирторастворимых быстросохнущих составов удается создать достаточно тонкую и равномерную плашечную структуру. Но состав быстро высыхает на многочисленных узлах раскатной системы печатной офсетной машины. Таким образом через несколько десятков отпечатков печатная офсетная машина приходит в негодность. Кроме того, обрабатывающий состав имеет прекрасную адгезию ко многим материалам и чистка печатной машины может занять много времени, а иногда и вообще не возможна.

3. Нанесение кистью

При нанесении кистью быстросохнущего состава невозможно получение равномерного слоя толщиной от 1 до 30 мкм необходимого для печати.

4. Нанесение пульверизатором

Нанесение при помощи распыления спиртового обрабатывающего состава занимает достаточно много времени и не способно быстро создавать равномерную тонкую плашечную структуру, если даже использовать дорогостоящие электронные системы контроля. Кроме того, при этом адгезия состава к обрабатываемой поверхности наступает вследствие прилипания капель состава в направлении, перпендикулярном обрабатываемой поверхности. Таким образом, частицы пыли и масляные пятна покрываются составом поверх. При печати в этих местах возникнут отрывы.

5. Нанесение валиком

При раскатке состава валиком возникает аналогичная предыдущим способам проблема частиц пыли и масляных пятен, покрываемых валиком сверху.

6. Нанесение тампоном

6.1. Прикладывание тампона

При возвратно-поступательном движении тампона в направлении, перпендикулярном листу, возникает проблема неоднородного покрытия, т.к. оператор не видит следов прозрачного обрабатывающего состава на обрабатываемой поверхности.

6.2. Втирание тампоном

При втирании тампоном удается достигнуть самых лучших результатов. При трении снимаются масляные пятна. Раскатка состава занимает сравнительно мало времени. Легко поддается контролю толщина слоя обрабатывающего состава.

Однако сам тампон при трении оставляет ворсинки материала, из которого он изготовлен. Кроме того, оператору приходится производить около пятидесяти позвратно-поступательных движений тампоном для обработки одного листа печатного материала.

7. Обмакивание

При обмакивании печатного материала в обрабатывающий состав последний образует потеки. Кроме того, впитывающие материалы не должны вступать в контакт с обрабатывающим составом сколько-нибудь длительное время. Иначе материал чрезмерно пропитывается составом.

Сущность изобретения

Таким образом основной задачей настоящего изобретения является обеспечение способа и устройства для предварительной обработки печатных материалов, не имеющих описанных выше недостатков предшествующего уровня техники.

Для решения поставленной задачи предлагаются способ и устройство для предварительной обработки печатных материалов, в которых используется принцип "ракельного" распределения консистентных составов по обрабатываемой поверхности. При этом лист печатного материала размещают на основании, снабженном ванной для размещения обрабатывающего состава, примыкающей к основанию, и осуществляют фиксацию листа печатного материала относительно основания, а для обработки листа печатного материала используют средство скользящего нанесения и разравнивания слоя состава, рабочий орган которого выполнен в виде пластины из упругого материала, причем вначале процесса обработки обмакивают рабочий орган в ванну с обрабатывающим составом, затем переносят средство скользящего нанесения и разравнивания слоя состава так, что его рабочий орган непосредственно касается верхней поверхности листа печатного материала с переносом на нее обрабатывающего состава и далее осуществляют перемещение средства скользящего нанесения и разравнивания слоя состава, при котором его рабочий орган движется со скольжением по поверхности листа печатного материала, под углом к ней, перемещая при этом перед собой обрабатывающий состав и оставляя за собой слой обрабатывающего состава заданной толщины, причем в процессе обработки осуществляют регулирование толщины слоя обрабатывающего состава, а в конце перемещения рабочего органа по листу печатного материала заводят его за конец листа, сбрасывая остатки обрабатывающего состава в ванну с возможностью направления его в сторону начала обработки.

В предпочтительном варианте осуществления изобретения используют рабочий орган с внешним накоплением состава, а перед касанием поверхности листа печатного материала рабочим органом, касаются им средства съема излишнего состава, выполненного в виде планки, размещенной вдоль ванны сверху основания, со стороны начала обработки, затем осуществляют ряд касаний рабочим органом поверхности в начале листа печатного материала, затем касаются рабочим органом листа перед перенесенным на лист печатного материала обрабатывающим составом и далее перемещают обрабатывающий состав рабочим органом вдоль листа печатного материала до его конца, при этом дополнительно осуществляют перенос обрабатывающего состава с внешней поверхности рабочего органа на поверхность листа печатного материала, а регулирование слоя обрабатывающего состава осуществляют посредством регулирования угла наклона рабочего органа относительно обрабатываемой поверхности и скорости его движения.

В предпочтительном варианте осуществления изобретения в качестве основания используют стол с расположенной по его периметру ванной, установленный с наклоном в сторону начала обработки, и сбрасываемые в ванну остатки обрабатывающего состава за счет наклона ванны возвращаются к ее части со стороны начала обработки. При этом возможно повторное использование обрабатывающего состава посредством отделения высыхающих на рабочем органе и основании пластов обрабатывающего состава и растворения их в ванне.

В одном из вариантов осуществления изобретения осуществляют нанесение обладающего термопластичностью обрабатывающего состава с возможностью последующего склеивания разнородных материалов под воздействием температуры и изготовления многослойных конструкций из указанных разнородных материалов. При этом возможно использование указанного состава одновременно для печати с обработанной стороны материала и для последующего приклеивания к обработанной составом поверхности другого материала.

Одной из особенностей заявляемого изобретения является возможность использования ракеля, такого как ракель офсетной печатной машины, в качестве рабочего органа. Такое применение ракеля офсетной печатной машины в качестве средства для предварительной обработки печатных материалов посредством скользящего нанесения обрабатывающего состава на листы печатных материалов в предшествующем уровне техники не использовалось и не предполагалось, поскольку ракели имеют совсем противоположное назначение - удаление избытка краски при печати. Использование же ракеля для нанесения обрабатывающего состава на листы материалов дало совершенно неожиданный результат - возможность осуществления легко осуществляемого и эффективно управляемого процесса нанесения покрытия, не уступающего по качеству покрытиям, наносимыми упомянутыми выше методами предшествующего уровня техники, с меньшими материальными и финансовыми затратами, которые еще более уменьшаются за счет возможности применения использованных ракелей, которые уже не могут быть использованы по своему упомянутому выше основному назначению и обычно просто выбрасываются.

Заявляемое изобретение позволяет осуществлять предварительную обработку печатных полиграфических материалов (до использования их для печати) с возможностью равномерного нанесения промежуточного консистентного покрытия, предназначенного для лучшего прилипания термокрасителей к печатным материалам, используемым в полиграфии. При этом решается проблема равномерного нанесения промежуточного слоя на практически любой листовой материал печатного формата с любой поверхностью, например пластик, бумага, металлические поверхности, металлизированные поверхности, матовые, рельефные, глянцевые, мелованные, немелованные, впитывающие, невпитывающие, фактурные, одно- или двухсторонние, электризующиеся, запыленные, частично или полностью прозрачные, с различным коэффициентом преломления света, имеющим псевдоголографическое покрытие, ламинационные пленки и т.д., исключая фторопласты и покрытия, содержащие жирные масла.

Благодаря использованию обрабатывающих составов, обладающих термопластичностью, возможно их использование для создания термоклеевого слоя между двумя разнородными или одинаковыми печатными материалами. Причем при применении прозрачных материалов на одну из приклеиваемых поверхностей может быть предварительно нанесено изображение. Таким способом возможно изготавливать многослойные конструкции, печатая изображение непосредственно по термоклеевому слою с последующим сплавлением двух поверхностей изображением внутрь, создавая защитное изображение внутри многослойной конструкции, видимое только на просвет. При этом способ позволяет изготавливать многослойные конструкции даже из разнородных материалов. А нанесение обладающего термопластичностью обрабатывающего состава для использования одновременно для печати с обработанной стороны материала и для последующего приклеивания к обработанной составом поверхности другого материала дает дополнительное удешевление многослойных конструкций.

Решается проблема неравномерности нанесения состава, возникающая при использовании шелкографии, офсетной печати, кисти или тампона, валика, распылителя, обмакивания, растирания тампоном и т.п. и проблема недостаточной адгезии состава при вертикальном контактном способе нанесения, т.к. предлагаемый способ осуществляется при скользящем (относительно поверхности листа) нанесении состава.

При этом заявляемый способ очень прост в применении и требует гораздо меньше материальных и финансовых затрат по сравнению, например, с шелкографией и офсетной печатью, что значительно снижает конечную себестоимость продукции.

Кроме простоты конструкции и дешевизны изготовления заявляемое устройство отличается также многофункциональностью и не требует дорогостоящих расходных материалов (например, высохший состав снова используется в работе, а именно, срезается ножом и растворяется в резервуаре с составом), практически не имеет изнашивающихся частей за исключением ракеля, который может являться отходом от другого производства. При этом может использоваться устройство, имеющее надежную конструкцию и нетребовательное к защите от агрессивных сред (спирты, растворители, влага).

При осуществлении заявляемого способа достигаются также различные возможности для простого регулирования толщины слоя покрытия, в том числе и в оперативном режиме непосредственно во время осуществления процесса. Таким образом, использование заявляемого способа дает несравнимо лучшее качество покрытия при гораздо большей дешевизне производства, чем в упомянутых выше способах предшествующего уровня техники.

Перечень фигур чертежей и иных материалов

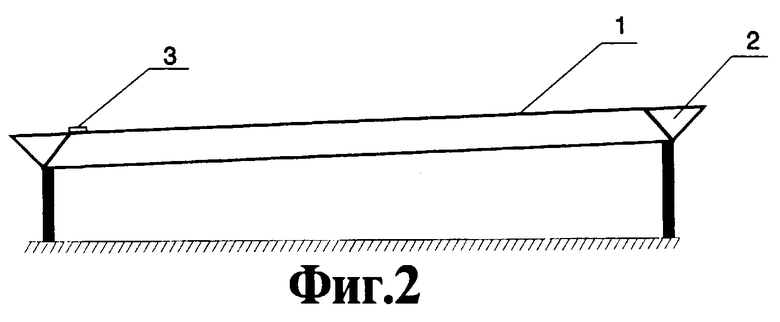

На фиг.1 схематично представлен вид сверху на устройство для осуществления изобретения.

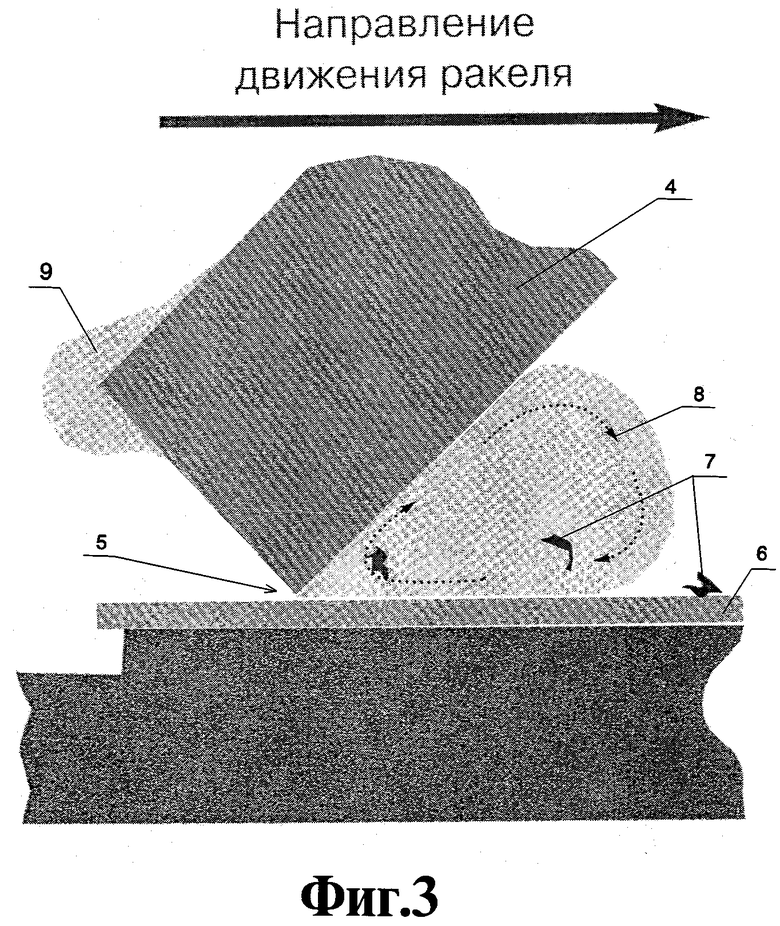

На фиг.2 схематично представлен вид сбоку изображенного на фиг.1 устройства в разрезе.

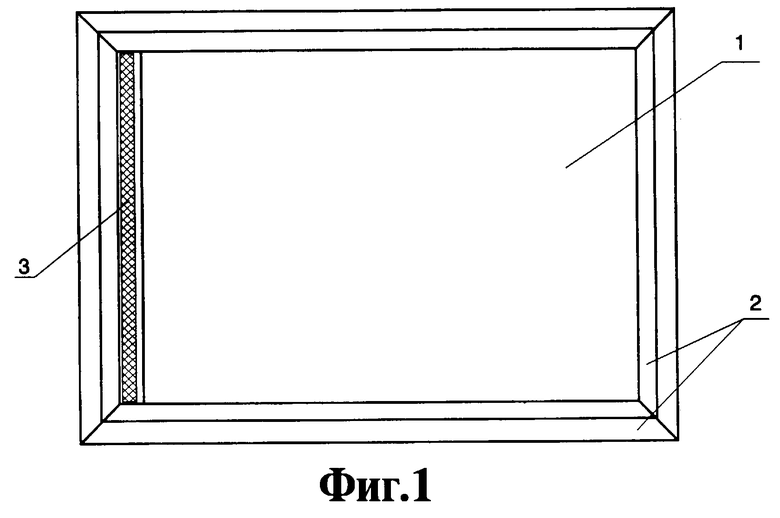

На фиг.3 проиллюстрирован принцип работы ракеля в заявляемом способе.

Сведения, подтверждающие возможность осуществления изобретения

Далее, в качестве примера будет описана установка для осуществления способа согласно изобретению, имеющая следующие технические характеристики.

Привод: ручной.

Формат печатного полиграфического материала: материал листовой, максимальная ширина определяется шириной печатной машины и шириной используемого ракеля. Максимальная длина определяется длиной листа печатной машины, на которой проводится предварительная обработка.

Состав промежуточного слоя: используется быстросохнущий спирторастворимый прозрачный полимер, имеющий достаточную вязкость для хорошовпитывающих материалов и термоплавкость при достижении температуры, близкой к температуре плавления термокрасителей, используемых в полиграфии.

Установка содержит основание 1, например стол, со средствами фиксации размещаемого на нем листа печатного материала. По периметру основания расположена примыкающей к нему ванна 2 для размещения обрабатывающего состава. Установка также содержит средство 3 съема излишнего состава, выполненное, например, в виде планки, размещенной вдоль ванны сверху основания, со стороны начала обработки.

Основание установлено с наклоном для стекания консистентного состава в сторону ванны к началу обработки.

Одним из основных элементов установки является ракель 4 (фиг.3), являющийся средством скользящего нанесения и разравнивания слоя состава по поверхности печатного материала. Ракель является рабочим органом и представляет собой упругую пластину прямоугольной формы, рабочая кромка которой затачивается под углом близким к 90°. В предшествующем уровне техники такие ракели применяются в офсетных печатных машинах для удаления избытка краски при печати, а использованные ракели выбрасываются.

Процесс обработки осуществляется следующим образом. Оператор кладет обрабатываемый лист на стол и при этом осуществляет фиксацию листа печатного материала относительно стола, например, известными из предшествующего уровня техники способами, обмакивает ракель в ванну с обрабатывающим составом со стороны начала обработки, затем касается средства съема излишнего состава, далее делает в начале листа ряд касаний ракелем (рабочей кромкой в его нижней части) листа для переноса на него состава, затем касается ракелем листа перед только что перенесенным составом и гонит ракелем волну состава вдоль листа по ходу движения слева-направо, если оператор держит ракель правой рукой перед собой. При этом плоскость ракеля располагается под углом к поверхности обрабатываемого листа так, что он контактирует с ней только одной рабочей кромкой. В конце листа ракель не останавливается, а сдергивается, чтобы сбросить остатки состава в ванну позади листа. Далее обрабатываемый лист снимается со стола и укладывается в сушильный шкаф (не показан). А излишки состава стекают по наклонной ванне в ее начало, из правого конца в левый, т.е. к стороне начала обработки.

При осуществлении способа согласно изобретению выполняется скользящее разравнивание состава вдоль обрабатываемой поверхности посредством ракеля с внешней накопительной поверхностью, которая может быть дополнена, например, посредством снабжения ракеля дополнительными пластинами. Благодаря чему имеется возможность накопления на нем состава и последующего контролируемого его расходования с внешней накопительной поверхности при распределении вдоль обрабатываемой поверхности.

При движении ракеля вдоль обрабатываемой поверхности волна состава, находящаяся перед ракелем, смачивает обрабатываемую поверхность и сам ракель. Таким образом, между острой рабочей кромкой ракеля и обрабатываемой поверхностью возникает капиллярный эффект, благодаря которому достаточно тонкий слой состава проходит под острой рабочей кромкой ракеля и остается на обрабатываемой поверхности. На фиг.3 позицией 5 показано место возникновения тонкой адгезионной пленки состава под воздействием капиллярного эффекта между острой рабочей кромкой ракеля 4 и обрабатываемой поверхностью печатного материала 6.

При изменении угла ракеля по отношению к обрабатываемой поверхности изменяются условия капиллярного эффекта между ракелем и обрабатываемой поверхностью. Так, при уменьшении острого угла между ракелем и обрабатываемой поверхностью количество обрабатывающего состава, проходящего под ракелем, увеличивается. В результате увеличивается толщина слоя обрабатывающего состава, высыхающего на обрабатываемой поверхности. При увеличении угла происходит обратное - толщина слоя обрабатывающего состава уменьшается. Таким образом, в процессе обработки можно осуществлять регулирование толщины слоя обрабатывающего состава. Кроме изменения угла ракеля к обрабатываемой поверхности упомянутое регулирование можно осуществлять и изменением скорости его движения.

Тот же способ можно эффективно использовать при обработке сильно запыленных поверхностей. В данном случае частицы пыли, жирные масляные пятна и т.п. проникают в обрабатываемый состав благодаря его хорошей адгезии к большинству материалов, в т.ч. и маслам. Далее, как показано на фиг.3, частицы 7 пыли и масла уносятся вихревыми потоками 8 в волне состава в глубь самой волны, находящейся перед ракелем 4. И в конце движения стряхиваются вместе с остатками состава в ванну позади обрабатываемого материала. На фиг.3 позицией 9 также показана "паразитная" капля состава на задней поверхности ракеля, которая не влияет на процесс обработки.

Таким образом, данный способ обработки использует в своей основе капиллярный эффект, эффект смачивания поверхности, усиливаемый механическим трением, и достаточно ровную поверхность ракеля для создания равномерного распределения состава по поверхности. В результате высыхающий за ракелем слой состава является достаточно тонким для быстрого высыхания и ровным для того, чтобы быть незаметным на фактически любых материалах в не зависимости от их прозрачности или шероховатости поверхности, даже имеющих отличный от состава показатель преломления света.

При использовании заявляемого способа для изготовления многослойных конструкций типа "сандвич-структур" на лист материала наносят обладающий термопластичностью обрабатывающий состав с большей толщиной слоя, чем требуется только для печати, с целью последующего склеивания, например, двух или более разнородных материалов под воздействием температуры и изготовления из них "сандвич-структур".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧАТАЮЩИЙ ЭЛЕМЕНТ С УГЛУБЛЕННЫМИ УЧАСТКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2559127C2 |

| Способ декорирования стеклянных изделий и устройство для его осуществления | 1982 |

|

SU1049447A1 |

| СПОСОБ ДВУСТОРОННЕЙ ПЕЧАТИ НА ПЛОСКИХ ПОЛИМЕРНЫХ МАТЕРИАЛАХ | 2013 |

|

RU2526682C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2008 |

|

RU2481959C2 |

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ТВЕРДУЮ ПОДЛОЖКУ И УСТАНОВКА ДЛЯ ВЫПОЛНЕНИЯ СПОСОБА | 1997 |

|

RU2136395C1 |

| Способ изготовления защищенного изделия, защищенное изделие и способы изготовления множества различных типов защищенных изделий | 2019 |

|

RU2785049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛАМИНАТА | 2008 |

|

RU2459708C2 |

| Способ изготовления печатных плат | 1982 |

|

SU1100761A1 |

| СПОСОБ ПЕЧАТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1980 |

|

SU1069276A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПРОДУКЦИИ И ПЕЧАТНАЯ ПРОДУКЦИЯ | 2011 |

|

RU2483933C1 |

Изобретение относится к предварительной обработке различных печатных материалов. В процессе обработки обрабатывающий состав забирается ракелем из ванны и скользящими движениями наносится на лист печатного материала, размещенный на столе. При этом остатки состава сбрасываются обратно в ванну, расположенную по периметру стола. Предлагаемый способ очень прост и недорог, в частности за счет возможности применения недорогой бытовой техники и использования ракеля. При этом обеспечивается возможность регулирования толщины нанесения слоя состава в процессе обработки, что дает лучшее качество покрытия при значительной дешевизне производства. Способ предварительной обработки печатного материала обеспечивает равномерное нанесение слоя обрабатывающего состава на практически любой листовой материал печатного формата для последующей печати по обработанной стороне или склеивания двух обработанных поверхностей. 2 н. и 8 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО для НАНЕСЕНИЯ НА БУМАГУ ОТДЕЛОЧНЫХСОСТАВОВ | 0 |

|

SU177273A1 |

Авторы

Даты

2005-09-10—Публикация

2002-11-20—Подача