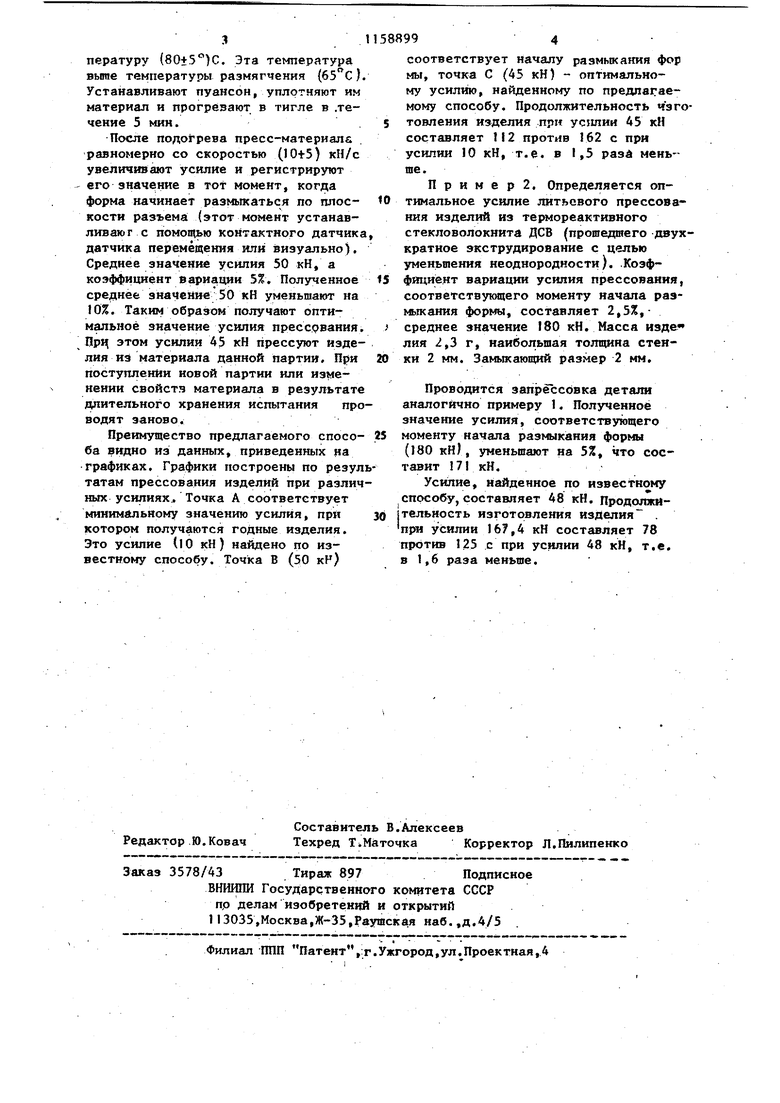

Изобретение относится к технике испытаний термореактивных пресс-материалов в вязкопластическом соетонкий и может быть использовано на предприятиях переработки пластмасс , По основному авт.св. № 890145 известен способ определения опти-. мального усилия прессования изделий из термореактивных пресс-материалов, заключающийся в том, что материал переврдят в вязкопластическое -состояние, прикладывают к нему равномерно увеличивающуюся нагрузку, причем температуру прессматериала до окончания течения поддерживают ниже температуры отверждения, а затем увеличивагот до температуры отверждений и выдерживают материал при этой температуре до полного отверждения. Данный способ позволяет определить нижнюю границу усилия прессования. При прямом прессовании усилие через пуансон прикладывается непосредственно к пресс-материалу, находящемуся в оформпяющей полости пресс-формы, поэтому найденйое по способу- минимальное усилие обеспечивает качественное оформпение изде лия при небольшой продолжительности формования fl, Однако в данном способе при литьевом прессовании усилие прикладьшается к пресс-материалу, находящ муся в тигле. Давление в оформляющую полость пресс-формы передается через материал, находящийся в литни вой системе. Для заполнения литнико вой.системы и оформляющей полости при минимальном усилии прессования требуется время, соизмеримое с врем нем отверждения изделия. Это снижае производительность процесса изготов ления изделия. Цель изобретения -повьшение прои водительности при литьевом прессова нии изделий Поставленная цель достигается те что согласно способу определения оптимального усилия прессования изд лий из термореактивных пресс-матери лов, заключающемуся в том, что мате риал переводят в вязкопластическое состояние, прикладывают к нему равн мерно увеличивающуюся нагрузку, при чем температуру пресс-материала до окончания течения поддерживают ниже температуры отверждения, а затем увеличивают до температуры отверждения и выдерживают материал при зтой те-.-тературе до полного отверждения, равномерно увеличивающуюся нагрузку прикладывают до разт-л.1кания формы, фиксируют значение усилия в момент начала размыкания формы, а в качестве оптимального принимают усилие на 5-10% меньше усилия, соответствующего началу размыкания формы. Усилие, соответствующее началу размыкания пресс-формы, в I,5-2 раза больше минимального усилия, необходимого для заполнения формы. При зтом продолжительность заполнения формы в 2-3 раза меньгае. Следовательно, сокращается время изготовления изделия. Увеличение усилия прессования сверх значения, найденного по предлагаемому способу, приводит к образованию облоя в зазоре между частями формы. Это увеличивает расход пресс-материала и влечет за собой несоответствие изделия требованиям чертежа по замыкакчцему размеру. Допуск, в 5-10% необходим в связи с неоднородностью пресс-материалов в партии.Размер допуска установлен на основе экспериментальных данных. Коэффициек вариации усилия прессования, соответствующего моменту начала размыкания , составляет V 2,5-5%. С вероятностью Р 0,95 граница погрешности поддержания усилия составляет t2V. Следовательно, снизив значения усилия на 5-10% от среднего, найденного экспериментально по предлагаемому способу, можно гарантировать, что при изготовлении изделия не будет происходить размыкания формы. На чертеже показана зависимость замыкающего размера изделия (кривая ) и продолтштельности его изготовления (кривая 2) от усилия прессования. Пример 1. Необходимо определить оптимальное усилие литьевого прессования изделия из термореактивного стекловолокнистого пресс-материала АГ-4В (прошедшего предварителькую подготовку путем экструдирования). Масса изделия 5,5 г, наибольшая толщина стенки 3,5 мм, замыкающий размер 5 мм. Предварительно подобранную (или рассчитанн-ую) навеску пресс-материала загружают в тигель, имеющий температуру (80±5)С. Эта температура вьппе температуры размягчения {65 С) Устанавливают пуансон, уплотняют им материал и прогревают в тигле в .течение 5 мин.. После подогрева пресс-материала равномерно со скоростью (lOi-5) кН/с увеличивают усилие н регистрируют его значение в тот момент, когда форма начинает размыкаться по плоскости разъема (этот момент устанавливают с помощью контактного датчика датчика перемещения или визуально). Среднее значение усилия 50 кН, а коэффициент вариации 5%, Полученное среднее значейие 50 кН уменьшают на 10%. Таким образом получают оптимальное значение усилия прессования. ПрЦ этом усилии 45 кН прессуют издеЛИЯ из материала данной партии. При поступлении новой партии или изменении свойстя материала в результате длительного хранения испытания про водят заново. Преимущество предлагаемого спосо6а видно из данных, приведенных на графиках. Графики построены по резул татам прессования изделий при различ ных усилиях,. Точка А соответствует минимальному значению усилия, при котором получаются годные изделия. Это усилие (10 кН) найдено по известному способу. Точка В (50 кН) 994 соответствует началу размыкания фор мы, точка С (45 кН) - оптимальному усилию, найденному по предпагаемому способу. Продолжительность изготовления изделия при ус$тии 45 кН составляет 112 против 162 с при усилии 10 кН, т.е. в 1,5 разд мень ше. Приме р 2. Определяется оптимальное усилие литьевого прессования изделий из термореактивного стекловолокнита ДСВ (прошедшего двухкратное экструдированне с цепью уменьшения неоднородности). .Коэффициент вариации усилия прессования, соответствующего моменту начала размыкания формы, составляет 2,5%,среднее значение 180 кН. Масса изде ЛИЯ 2,3 г, наибольшая толщина стенки 2 мм. Замыкающий размер 2 мм. Проводится запрессовка детали аналогично примеру 1. Полученное значение усилия, соответствующего моменту начала размыкания формы (180 кН), уменьшают на 5%, что составит 171 кН. Усилие, найденное по известному способу, составляет 48 кН. Продолжмтельность изготовления изделия . при усилии 167,4 кН составляет 78 против 125 с при усилии 48 кН, т.е. в 1,6 раза меньше.

СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО УСИЛИЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ТЁРМОРЕАКТИВНЫХ ПРЕСС-МАТЕРИАЛОВ по авт.Св. № 890145, отличающийся тем что, с целью повьше ния производительности при литьевом прессовании изделий, равномерно увеличившовопося нагрузку прикладывают до размыкания формы, фиксируют значение усилия, в момент начала раз-мыкания формы, а в качестве оптимального принимают усилие на 5-10% меньше усилия, соответствующего началу размыкания формы. h,Mfi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-30—Публикация

1984-01-05—Подача