Изобретение относится к производству плоских заготовок (листов и лент) из циркониевого сплава, применяемых, в частности, для изготовления элементов легководного реактора атомной электростанции.

В легководных ядерных реакторах решетки из циркониевого сплава, используемые для удержания топливных стержней (содержащих топливо трубок), образуют ячейки, в которые введены топливные стержни, удерживаемые устройствами из жестких элементов и упругих элементов.

Указанные решетки подвергаются явлениям роста размеров под действием облучения, вследствие чего размеры ячеек изменяются в процессе эксплуатации реактора. Такое изменение приводит к постепенному ослаблению удержания топливных стержней, из-за чего решетки перестают удовлетворительно выполнять свою функцию.

В ЕР-А-0220060 предложено изготавливать такие решетки из плоской заготовки из полностью рекристаллизованного циркониевого сплава со специальной текстурой. Эта текстура такова, что коэффициенты Кернса (Kearns), измеренные в поперечном и продольном направлениях ячейки после размещения решетки, образуют комбинацию, при которой облучение решетки в процессе работы реактора вызывает сужение ячейки, а не увеличение ее сечения. Таким образом, сжатие, производимое решеткой на топливные стержни, возрастает вместо ослабления.

Необходимо отметить, что в ЕР-А-0220060 не предложен способ эффективного получения требуемой текстуры. Известны способы получения такой текстуры, однако они не могут применяться из-за наличия существенных проблем, связанных с коррозионной стойкостью реактора.

Целью настоящего изобретения является создание способа получения плоской заготовки, листа или ленты, из циркониевого сплава с содержанием, в частности, ниобия в качестве добавки, при 100%-ном отсутствии рекристаллизации, предназначенной, в частности, для изготовления решеток для легководных реакторов АЭС и обеспечивающей решение проблем, связанных с увеличением размера металла при его облучении, при сохранении достаточной коррозионной стойкости.

Предметом изобретения является способ получения плоской заготовки из циркониевого сплава, характеризующегося коэффициентом Kearns FT от 0,30 до 0,70, отличающийся тем, что:

- отливают слиток из циркониевого сплава следующего состава (% мас.):

- Nb=0,5-3,5%,

- Sn=0-l,5%,

- Fe=0-0,5%,

- Cr+V=0-0,3%,

- S=0-100 ч/млн,

- O=0-2000 ч/млн,

- Si=0-150 ч/млн,

- остальное: цирконий и неизбежные при выплавке примеси,

- обрабатывают слиток с приданием формы,

- проводят одно- или многократную горячую прокатку обработанного слитка для получения плоской заготовки, причем последнюю горячую прокатку осуществляют при температуре от (810-20×Nb%)°С до 1100°С без последующей закалки фазы α+β или β;

- проводят при необходимости отжиг плоской заготовки при температуре не выше 800°С;

- проводят один или несколько циклов холодной прокатки и отжига плоской заготовки, при этом указанные отжиги осуществляют при температуре не выше 800°С.

В примере осуществления изобретения содержание ниобия в сплаве составляет от 0,5 до 1,5%.

Предпочтительно проводить последнюю горячую прокатку при температуре, отличающейся на ±130°С от температуры фазового превращения α+β→β сплава.

Предпочтительно последнюю горячую прокатку проводить при температуре от 820-(20×Nb%) до 1100°С.

Также предпочтительно проводить последнюю горячую прокатку при температуре от 900 до 1030°С.

Изобретение касается также плоской заготовки из циркониевого сплава с коэффициентом Kearns FT от 0,30 до 0,70, отличающейся тем, что ее получают приведенным выше способом.

Изобретение касается далее решетки для удержания топливных стержней в легководном реакторе АЭС, отличающейся тем, что ее получают обработкой плоской заготовки указанного выше типа с приданием формы.

Как поясняется ниже, сущность изобретения состоит в образовании плоской заготовки, которой может служить лист или лента в зависимости от конечной толщины и которая обладает превосходной размерной стабильностью в поперечном направлении (по отношению к направлению прокатки) при облучении. Эта размерная стабильность достигается, после получения плоской заготовки, благодаря текстуре, при которой коэффициент Kearns в поперечном направлении FT превышает или равен 0,30, на практике он составляет 0,30-0,70, против менее чем 0,25 при использовании современных стандартных способов, и 0,4-0,5 при использовании способа согласно ЕР-А-0220060, при котором, в частности, требуется полная рекристаллизация плоской заготовки, не являющаяся необходимой в способе согласно изобретению. Таким образом, в том случае, когда разрезка листа после штамповки проводится в оптимально выбранном направлении для получения реакторной решетки согласно изобретению, то в условиях облучения получают решетку с превосходной размерной стабильностью по сечению ячеек для удержания топливных стержней. Таким образом, одновременно решаются проблемы, связанные с чрезмерным ослаблением удержания топливных стержней или, наоборот, с чрезмерным сжатием этих элементов в ячейках.

Приведенный результат достигается термическими или термомеханическими видами обработки сплава Zr-Nb (в котором также может содержаться один или несколько элементов, таких как Sn, Fe, Cr, V, S, О и Si, в значительных количествах), о которых речь пойдет ниже.

Следует напомнить, что увеличение размеров решеток под действием облучения связано со следующими тремя параметрами:

- текстура листа или ленты, на которую можно воздействовать для получения коэффициента Kearns, вызывающего увеличение размеров или сужение по предпочтительной оси (свободное возрастание); коэффициент Kearns менее 0,33 в заданном направлении соответствует свободному возрастанию, вызывающему увеличение размеров в этом же направлении, и коэффициент Kearns более 0,33 соответствует свободному возрастанию, приводящему к сужению;

- коррозия/окисление, приводящие всегда к увеличению размеров;

- гидрирование, которое также приводит к увеличению размеров.

Термические и термомеханические виды обработки согласно изобретению позволяют в сочетании с составом сплава, для которого они применяются, изменять коэффициент Kearns в поперечном направлении FT таким образом, что в зависимости от морфологии и будущих условий применения решетки (например, температура и мощность реактора, отнесенная к единице длины) отмечается лишь незначительное увеличение размеров или его отсутствие под действием облучения.

В том случае, когда коррозия/окисление и/или гидрирование происходят слабо, то оптимально получать значение FT, близкое к 0,33.

В том же случае, когда коррозия/окисление и/или гидрирование проявляются более интенсивно, целесообразно получать более высокое значение FT (до 0,70), с тем чтобы возрастание размеров при облучении, вызванное указанными явлениями, могло бы компенсироваться сужением вследствие свободного возрастания, обусловленного полученной текстурой.

Ниже изобретение поясняется подробнее описанием со ссылкой на следующие приложенные чертежи:

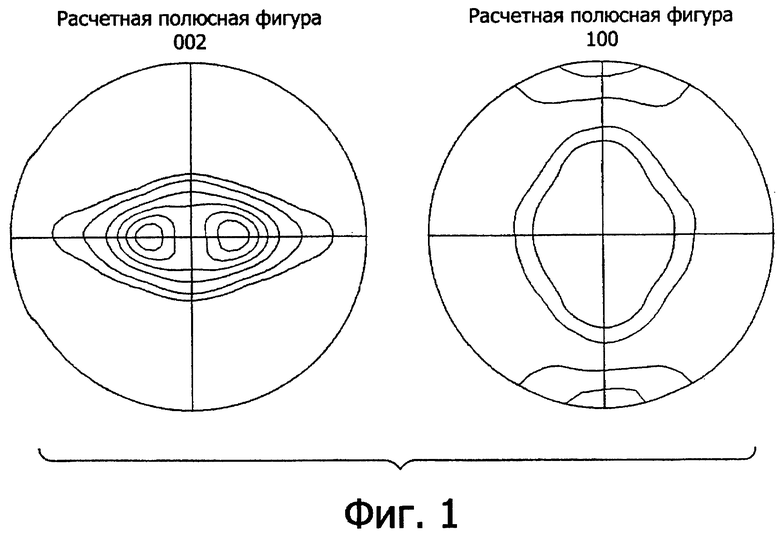

- фиг.1, на которой в качестве эталонных изображены полюсные фигуры образца из плоской заготовки из сплава Zr-Nb с содержанием около 1% ниобия, последняя горячая прокатка которой проводилась при 780°С;

- фиг.2, на которой изображены полюсные фигуры образца из плоской заготовки из сплава Zr-Nb с содержанием около 1% ниобия, горячая последняя прокатка которой проводилась при 900°С согласно изобретению.

Применяемые согласно изобретению циркониевые сплавы имеют следующее содержание (вес.%):

- 0,5-3,5% Nb, в частности, 0,5-1,5%;

- предпочтительно до 1,5% Sn;

- предпочтительно до 0,5% Fe;

- предпочтительно Cr и/или V при Cr+V≤0,3%;

- при необходимости сера до 100 ч/млн;

- при необходимости кислород до 2000 ч/млн;

- при необходимости кремний до 150 ч/млн;

- неизбежные при выплавке примеси.

Согласно изобретению после отливки слитка приведенного выше состава и его обработки с приданием формы проводят одно- или многократную горячую прокатку. Эта горячая прокатка (если многократная, то последняя прокатка) должна проводиться в то время, пока циркониевый сплав находится в области α+β или β и согласно изобретению в диапазоне от минимальной температуры, являющейся функцией содержания Nb в сплаве, до 1100°С. Минимальная температура при последней горячей прокатке составляет (в °С) 810-(20×Nb%). Следовательно, для сплава с содержанием 0,95% Nb она равна 791°С. Для сплава с содержанием 2,5% Nb она составляет 760°С. На практике предпочтительно стремиться к минимальной температуре горячей прокатки 820-(20×Nb%) (т.е. на 10°С выше приведенной выше расчетной минимальной температуры), с тем чтобы обеспечить широкое поле маневрирования. В частности, в результате этого все прокатываемое изделие постоянно поддерживается при оптимальной, необходимой для прокатки температуре. Предпочтительно, чтобы температура при последней горячей прокатке отличалась на ± 130°С от температуры фазового превращения α+β→β; оптимальным температурным диапазоном является при этом наиболее часто диапазон 900-1030°С. Степень обжатия при последней горячей прокатке составляет, как правило, от 50 до 95%.

Необходимо обеспечить, чтобы после последней горячей прокатки в области α+β или β не проводилась закалка с этой области. Иначе образуется в горячем состоянии βZr, что разрушило бы текстуру во время закалки. Следовательно, будут получены изделия, свойства которых не соответствуют изобретению.

После горячей прокатки и возможного отжига полученную плоскую заготовку многократно подвергают отжигу и обычным видам холодной прокатки, причем отжиг проводится при температуре не выше 800°С.

При этом отсутствует необходимость в том, чтобы полученная после обработки плоская заготовка находилась в полностью рекристаллизованном состоянии. Условие FT=0,30-0,70, при котором обеспечивается слабое возрастание размеров в поперечном направлении под действием облучения, может быть удовлетворено даже плоской заготовкой в состоянии после отпуска или после частичной рекристаллизации при соблюдении условий согласно изобретению.

В качестве примера была проведена серия опытов с использованием слитка из циркониевого сплава следующего состава (вес.%):

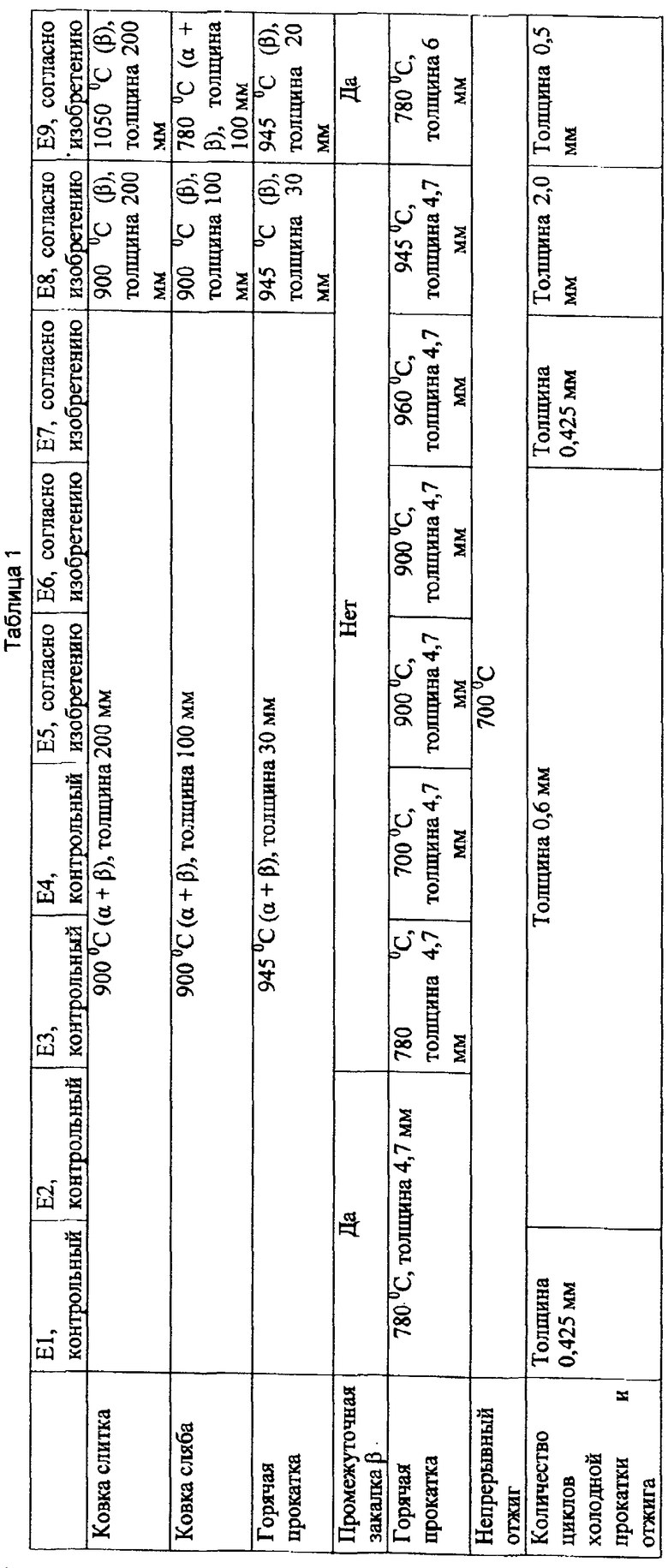

Слиток диаметром 660 мм подвергли семи видам термической обработки: четырем видам контрольной обработки (Е1-Е4) и трем видам обработки согласно изобретению (Е5-Е7), как показано в таблице 1.

Два других опыта (Е8 и Е9) проводили на слитке диаметром 660 мм следующего состава:

Nb=2,50%,

Fe=0,05%,

О=1300 ч/млн,

Si=50 ч/млн.

Эти разные виды обработки приведены в таблице 1.

Определили текстуры плоских заготовок, полученные после проведения опытов. Получили коэффициенты Kearns FN, FT и FL, которые приведены в таблице 2.

В контрольных опытах получили, как обычно, возрастание FN и снижение FT в тех случаях, когда уменьшалась толщина плоской заготовки.

Образцы, полученные способом согласно изобретению, характеризуются коэффициентом Kearns, который существенно выше того же коэффициента контрольных образцов. В том случае, когда показатель FT составляет около 0,33 (отсюда нижний предел 0,30 показателя FT для листов согласно изобретению), а решетка изготовлена из части плоской заготовки, вырезанной в точном соответствии с ориентацией, то возможно обеспечить также направление, при котором такая решетка при своем применении вызовет лишь незначительные изменения сечения ячеек при отсутствии значительных явлений коррозии/окисления и гидрирования. Если же FT более значительно превышает 0,33, то сужение под действием облучения позволяет компенсировать увеличение размеров под действием облучения, вызванное коррозией/окислением и гидрированием решетки при ее использовании в заданных условиях. Таким образом, становится возможным одновременно исключить проблемы, связанные с чрезмерным увеличением сечения под действием облучения (ослабление сжатия топливных стержней, нарушающее их удержание), а также проблемы, вызываемые чрезмерным уменьшением упомянутого сечения вследствие облучения (слишком большое сжатие топливных элементов, препятствующее их введению и извлечению).

Рассмотрение полюсных фигур в приведенном в качестве примера образце, полученном способом согласно изобретению, соответствующим опыту Е5 (фиг.2), и в котором содержание Nb составляло около 1%, а последняя горячая прокатка проводилась при 900°С, показывает, что текстура имеет заметно более поперечный характер (FT имеет повышенную величину, FN - низкую величину), чем текстура контрольного образца того же состава и той же конечной толщины в опыте Е2 (фиг.1), последняя горячая прокатка которого проводилась только при температуре 780°С.

Также было установлено, что поперечный характер текстуры возрастает с увеличением температуры горячей прокатки, которая наряду с составом сплава является одним из параметров, на которые можно воздействовать для достижения требуемого значения FT.

При заданной температуре горячей прокатки (например, 960°С) поперечный характер текстуры возрастает еще больше, если температура фазового превращения α+β→β снижается, например, при более высоком содержании Nb, в результате чего последняя горячая прокатка может происходить только в области β. Это имело место в описанном выше опыте 8 и в меньшей степени в опыте 9, в котором последняя горячая прокатка проводилась при меньших степенях обжатия и при температуре 780°С, т.е. в области α+β сплава.

С точки зрения текстуры образцов не была установлена четкая разница между контрольными изделиями и изделиями согласно изобретению после горячей прокатки, составы и конечные толщины которых были сопоставимы.

С точки зрения состава фаз βZr и βNb и выделений Zr(Nb, Fe)2 также не была установлена существенная разница между контрольными опытами и опытами согласно изобретению при сопоставимом составе сплава.

Коррозионная стойкость также существенно не снизилась после применения способа согласно изобретению.

Из плоских заготовок согласно изобретению были изготовлены обычными способами обработки решетки для удержания топливных стержней для реакторов АЭС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ ЗАГОТОВКИ ИЗ ЦИРКОНИЕВОГО СПЛАВА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ПЛОСКАЯ ЗАГОТОВКА И ЭЛЕМЕНТ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА АЭС, ИЗГОТОВЛЕННЫЙ ИЗ ПЛОСКОЙ ЗАГОТОВКИ | 2004 |

|

RU2350684C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310009C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2004 |

|

RU2261765C1 |

| ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА ДЛЯ ПОЗИЦИОНИРОВАНИЯ ТОПЛИВНЫХ СТЕРЖНЕЙ | 2007 |

|

RU2454480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЭЛЕМЕНТОВ ИЗ СПЛАВА НА ОСНОВЕ ЦИРКОНИЯ И ПЛАСТИНЫ, ПОЛУЧАЕМЫЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2239892C2 |

| ТРУБЫ ИЗ СПЛАВОВ НА ОСНОВЕ Z И МЕТОД ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2298042C2 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ, УСТОЙЧИВЫЙ К ТЕКУЧЕСТИ И КОРРОЗИИ ПОД ДЕЙСТВИЕМ ВОДЫ И ПАРА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ В ЯДЕРНОМ РЕАКТОРЕ | 1997 |

|

RU2199600C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2382114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЫ ИЗ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА С РАДИАЛЬНОЙ ТЕКСТУРОЙ | 2012 |

|

RU2504598C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

Изобретение может быть использовано для изготовления решеток реактора АЭС на легкой воде из плоской заготовки из циркониевого сплава с коэффициентом Кернса FT от 0,30 до 0,70. Отливают слиток из сплава, содержащего, вес.%: Nb 0,5-3,5, Sn 0-1,5, Fe 0-0,5, Cr+V 0-0,3, S 0-100 ч/млн, О 0-2000 ч/млн, Si 0-150 ч/млн, цирконий и неизбежные при выплавке примеси - остальное, и обрабатывают его с приданием формы. Затем проводят одно- или многократную горячую прокатку для получения плоской заготовки, причем последняя горячая прокатка проводится при температуре от 820-(20×Nb%)°C до 1100°С без последующей закалки с фазы α+β или β. При необходимости проводят отжиг заготовки при температуре не выше 800°С, после чего проводят одно- или многократную холодную прокатку и отжиг при температуре не выше 800°С. Обработкой плоской заготовки с приданием формы получают решетку для удержания топливных стержней в реакторе АЭС. Заготовка обладает превосходной размерной стабильностью в поперечном по отношению к направлению прокатки направлении при облучении. 3 н. и 3 з.п. ф-лы, 2 табл., 2 ил.

1. Способ получения плоской заготовки из циркониевого сплава с коэффициентом Кернса FT от 0,30 до 0,70, отличающийся тем, что отливают слиток из циркониевого сплава следующего состава, вес.%:

обрабатывают слиток с приданием формы, проводят одно- или многократную горячую прокатку обработанного слитка для получения плоской заготовки, причем последнюю горячую прокатку осуществляют при температуре от 820-(20·Nb%) до 1100°С без последующей закалки, проводят при необходимости отжиг плоской заготовки при температуре не выше 800°С, проводят один или несколько циклов холодной прокатки и отжига плоской заготовки, при этом указанные отжиги осуществляют при температуре не выше 800°С.

2. Способ по п.1, отличающийся тем, что содержание Nb в сплаве составляет 0,5-1,5 вес.%.

3. Способ по п.1, отличающийся тем, что последнюю горячую прокатку проводят при температуре, отличающейся на ±130°С от температуры фазового превращения α+β→β сплава.

4. Способ по п.4, отличающийся тем, что последнюю горячую прокатку проводят при температуре от 900 до 1030°С.

5. Плоская заготовка из циркониевого сплава с коэффициентом Кернса FT от 0,30 до 0,70, отличающаяся тем, что ее получают способом по любому из пп.1-5.

6. Решетка для удержания топливных стержней в реакторе АЭС на легкой воде, отличающаяся тем, что ее получают обработкой плоской заготовки по п.5 с приданием формы.

| WO 00/48199 А, 17.08.2000 | |||

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ АВАРИЙНО-СПАСАТЕЛЬНЫХ ЛЮКОВ В ФЮЗЕЛЯЖЕ ЛЕТАТЕЛЬНОГО АППАРАТА | 0 |

|

SU220060A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| US 4992240 A, 12.02.1991. | |||

Авторы

Даты

2009-04-10—Публикация

2004-09-29—Подача