Изобретение относится к области технологии получения тонких пленок и может быть использовано при нанесении многокомпонентных пленочных покрытий для электронной, атомной и других областей науки и техники.

Известны мозаичные мишени, состоящие из монолитной основы с закрепленными на ее распыляемой поверхности монолитными вставками различных компонентов [1]. Поскольку вставки из разнородных материалов распыляются с разными скоростями, то получаемые с помощью этих мишеней пленочные покрытия имеют избыток одних компонентов и недостаток других, что ухудшает характеристики покрытий.

Наиболее близким техническим решением является мозаичная мишень, состоящая из плоской матрицы, установленной на охлаждаемом основании, и размещенных на матрице вставок из напыляемых разнородных материалов, заглубленных и/или выступающих относительно поверхности других элементов мишени [2]. Такая мишень позволяет выравнивать скорости распыления составляющих ее разнородных компонентов лишь на верхнем уровне их плотности, а значит с ее помощью нельзя увеличить общую скорость распыления мишени. Кроме того, такая мишень имеет максимальную линейную неравномерность распределения по ее поверхности составляющих компонентов, что ограничивает ее использование для получения однородных по площади многокомпонентных пленочных покрытий.

Известен способ изготовления мозаичной мишени [2], заключающийся в изготовлении элементов мишени и охлаждаемого основания, сборке элементов мишени и установке ее на основании. Недостатками такого способа являются не только необходимость предварительного формообразования вставок распыляемых материалов с помощью механической или термической обработки, но и применение отдельной операции сборки элементов мишени, требующей использования дополнительных механических операций или прессования. Кроме того, смена состава такой мишени трудоемка и требует значительного времени.

Техническим результатом изобретения является повышение производительности напыления за счет придания элементам мишени низких плотностей и повышение качества многокомпонентных пленок путем соотнесения этих плотностей со свойствами материалов и обеспечения плавного перехода этих плотностей на границах соприкосновения элементов мишени. Техническим результатом изобретения также является снижение трудозатрат и времени изготовления мишени путем упрощения ее устройства и совмещения отдельных производственных операций.

Указанный технический результат достигается тем, что в известной мишени матрица одновременно является верхней частью охлаждаемого основания, а элементы из различных материалов представляют собой порошки, имеющие различный гранулометрический состав. Известно, что скорость распыления материалов дописывается выражением [3]:

где ju - плотность ионного тока;

Sр - коэффициент распыления материала;

Na - число Авогадро;

Ма - атомная масса материала мишени;

е - заряд электрона;

ρ - плотность распыляемого материала мишени.

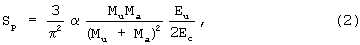

Коэффициент распыления Sp может быть определен из выражения [3]:

где Мu - атомная масса ионов газа;

Еu - энергия падающих ионов;

Еc - энергия сублимации атомов мишени;

α - безразмерный параметр, зависящий от Ма/Мu.

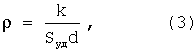

Плотность порошка распыляемого материала мишени ρ можно найти из выражения [4]:

где k - коэффициент, учитывающий форму частиц;

Sуд - удельная поверхность порошка;

d - средний размер диаметра эквивалентной сферы частиц.

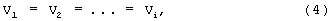

Чтобы получать качественные многокомпонентные пленки без избытка или недостатка каких-либо распыляемых элементов, нужно обеспечить их одинаковые скорости распыления. Поэтому можно записать:

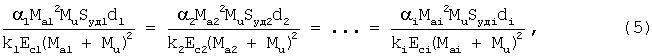

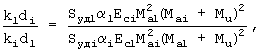

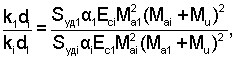

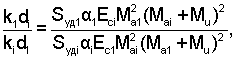

с учетом (1), (2) и (3) выражение (4) можно представить в следующем виде:

Из выражения (5) можно получить соотношение для гранулометрических составов порошков элементов мишени:

где k1, ki - коэффициент, учитывающий форму частиц базового и i-го элемента соответственно;

Sуд1, Sудi - удельная поверхность порошка базового и i-го элемента соответственно;

d1, di - средний размер диаметра эквивалентной сферы частиц базового и i-го элемента соответственно;

Мa1, Мai - атомная масса базового и i-го элемента соответственно;

Мu - атомная масса ионов газа;

Еc1, Еci - энергия сублимации базового и i-го элемента соответственно;

α1, αi - безразмерный параметр базового и i-го элемента соответственно, зависящий от Мa/Мu.

Выражение (6) показывает, в каком соотношении должны находиться гранулометрические составы порошков элементов мишени, чтобы они обеспечивали одинаковую скорость распыления составляющих компонентов.

Указанный технический результат достигается также тем, что в известной мишени элементы из различных материалов плавно переходят друг в друга на границах их соприкосновения.

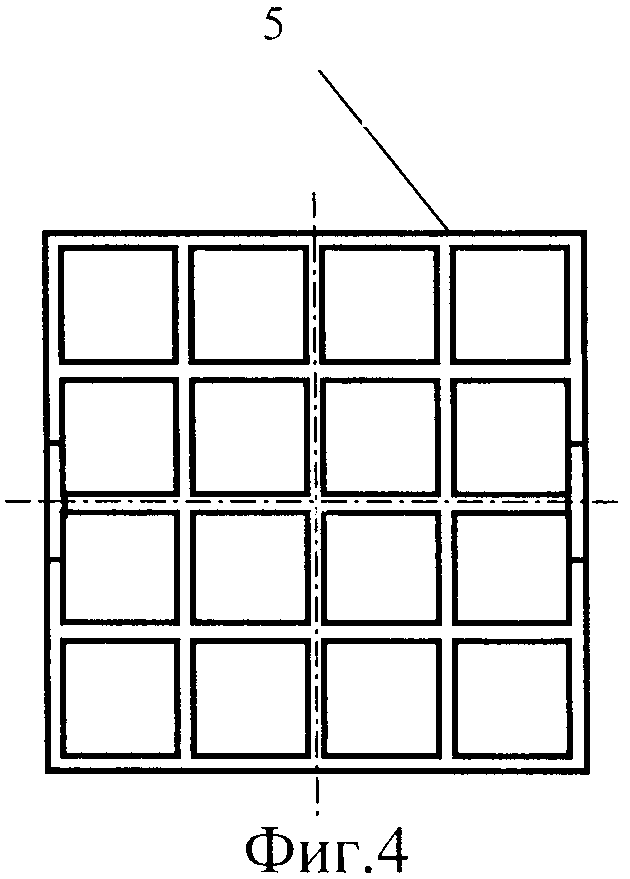

На фиг.1 представлена оценка линейной неравномерности распределения составляющих компонентов мишени. Она основана на оценке площадей под ломаными 1 и 2. Когда линейный состав элементов мишени изменяется ступенчато (резкий переход), то линейная неравномерность распределения компонентов составляет 100%, поэтому для площади под такой ломаной (ломаная 1) можно записать:

где а - высота углубления мишени;

b - ширина ячейки мишени.

Когда линейный состав элементов мишени изменяется плавно на границах их соприкосновения, то для площади под такой ломаной (ломаная 2) можно записать:

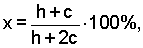

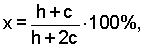

где х - линейная неравномерность распределения элементов;

b - ширина ячейки мишени с переходными зонами по краям;

h - ширина ячейки элемента мишени без переходных зон.

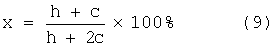

Принимая во внимание, что b=h+2c, где с - ширина переходной зоны, а А - ширина ячейки элемента мишени, и решая пропорцию, составленную на основе (7) и (8) для линейной неравномерности распределения составляющих компонентов мозаичной мишени, получим:

Выражение (9) позволяет обеспечить снижение линейной неравномерности распределения составляющих компонентов по поверхности мозаичной мишени за счет изменения ширины зон плавного перехода.

Таким образом, мозаичная мишень для ионно-плазменного нанесения многокомпонентных пленочных покрытий представляет собой матрицу, являющуюся верхней частью охлаждаемого основания, в углублении которой находятся порошковые элементы, гранулометрический состав которых зависит от свойств элементов в соответствии с формулой (6), причем эти элементы плавно переходят друг в друга на границах их соприкосновения, обеспечивая снижение линейной неравномерности их распределения по поверхности мишени в соответствии с формулой (9).

Указанный технический результат достигается еще тем, что в известном способе изготовления мозаичной мишени элементы мишени выполняют последовательным или одновременным насыпанием порошков компонентов, гранулометрический состав которых изготавливают или подбирают в соответствии с (6), в углубление матрицы, изготавливаемой в виде верхней части охлаждаемого основания, используя при этом приспособление, выполненное в виде сквозной решетки с плотно входящим в это углубление контуром, а после засыпки удаляют приспособление, причем это приспособление обеспечивает снижение линейной неравномерности распределения составляющих компонентов по поверхности мишени в соответствии с (9). По мере удаления приспособления порошки элементов мишени (снизу вверх) постепенно переходят друг в друга на границах их соприкосновения, а ширина каждой переходной зоны равна ширине перегородки решетки приспособления.

Указанный технический результат достигается еще и тем, что в известном способе изготовления мозаичной мишени сборку элементов мишени проводят на охлаждаемом основании.

Таким образом, предлагаемая конструкция мозаичной мишени позволяет сократить количество операций ее изготовления и трудоемкость этих операций при одновременном обеспечении снижения линейной неравномерности распределения составляющих компонентов по поверхности мишени и увеличения скорости нанесения многокомпонентных пленочных покрытий. Это позволяет сделать вывод, что заявленные технические решения связаны между собой единым изобретательским замыслом.

Сопоставительный анализ признаков, изложенных в предложенном техническом решении, с признаками прототипов показывает, что заявляемая мишень отличается от прототипа тем, что матрица одновременно является верхней частью охлаждаемого основания, а элементы из различных материалов представляют собой порошки различного гранулометрического состава в зависимости от свойств этих материалов в соответствии с (6), эти элементы плавно переходят друг в друга на границах их соприкосновения, обеспечивая снижение линейной неравномерности их распределения по поверхности мишени в соответствии с (9), а способ изготовления мишени отличается тем, что элементы мишени выполняют последовательным или одновременным насыпанием порошков компонентов, гранулометрический состав которых изготавливают или подбирают в соответствии с (6), в углубление матрицы, используя при этом приспособление, выполненное в виде сквозной решетки с плотно входящим в это углубление контуром, а после засыпки удаляют приспособление, причем это приспособление обеспечивает снижение линейной неравномерности распределения составляющих компонентов по поверхности мишени в соответствии с (9), а сборку элементов мишени проводят на охлаждаемом основании. Все это говорит о соответствии технических решений критерию «новизна».

Сравнение заявленных технических решений с другими техническими решениями в данной области техники показало, что мишень с матрицей, одновременно являющейся верхней частью охлаждаемого основания, и элементами, имеющими различный гранулометрический состав в зависимости от их свойств в соответствии с (6) и плавно переходящими друг в друга на границах их соприкосновения, обеспечивая снижение линейной неравномерности их распределения по поверхности мишени в соответствии с (9), изготавливаемая последовательным или одновременным насыпанием порошков компонентов, гранулометрический состав которых изготавливают или подбирают в соответствии с (6), в углубление матрицы, используя при этом приспособление, выполненное в виде сквозной решетки с плотно входящим в это углубление контуром и удаляемое после засыпки, причем приспособление обеспечивает снижение линейной неравномерности распределения составляющих компонентов по поверхности мишени в соответствии с (9), при сборке элементов мишени на охлаждаемом основании, неизвестна. Кроме того, совокупность существенных признаков позволяет обнаружить у заявляемых решений иные, в отличии от известных, свойства, к числу которых можно отнести следующие:

- обеспечение увеличения скоростей распыления элементов путем их изготовления в виде непрессованных порошков;

- обеспечение диапазона скоростей распыления элементов варьированием их гранулометрических составов;

- обеспечение снижения линейной неравномерности распределения составляющих компонентов по поверхности мишени плавным переходом этих компонентов друг в друга на границах их соприкосновения;

- возможность использования материалов, которые нельзя подвергать механической и термической обработке, и материалов, которые быстро окисляются на воздухе;

- обеспечение снижения трудозатрат и времени изготовления мишени путем изготовления матрицы в виде верхней части охлаждаемого основания и сборки элементов мишени на охлаждаемом основании с помощью приспособления.

Таким образом, иные, в отличие от известных, свойства, присущие предложенным техническим решениям, доказывают наличие существенных отличий, направленных на достижение технического результата.

Промышленная применимость предложенного технического решения наглядно продемонстрирована изложенным ниже примером.

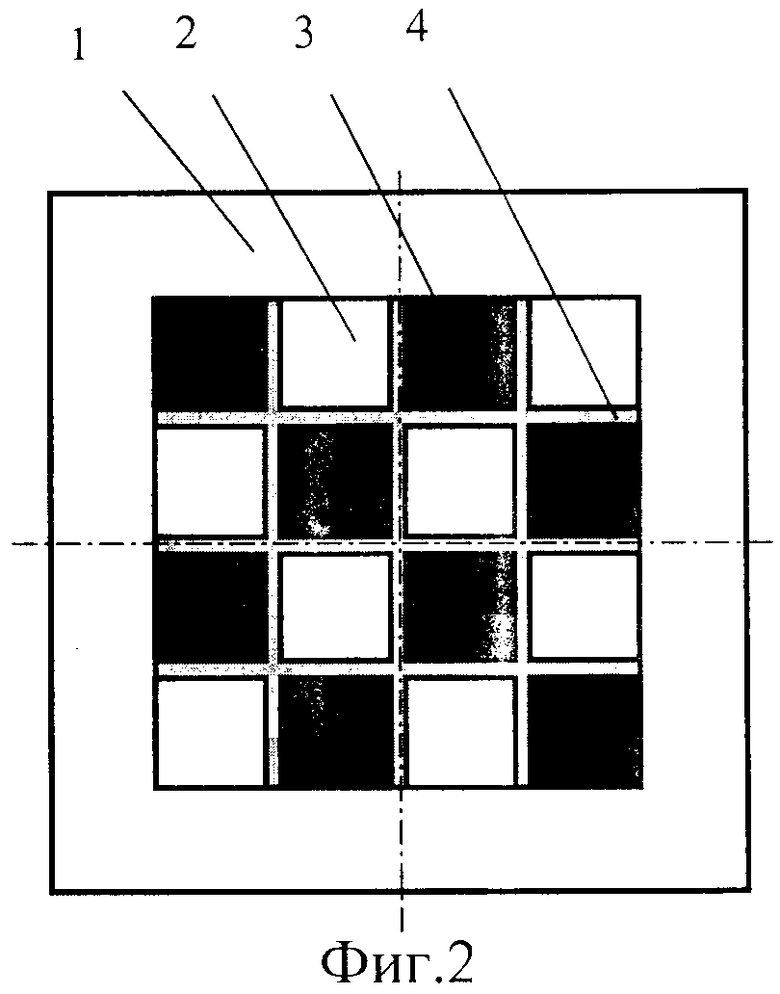

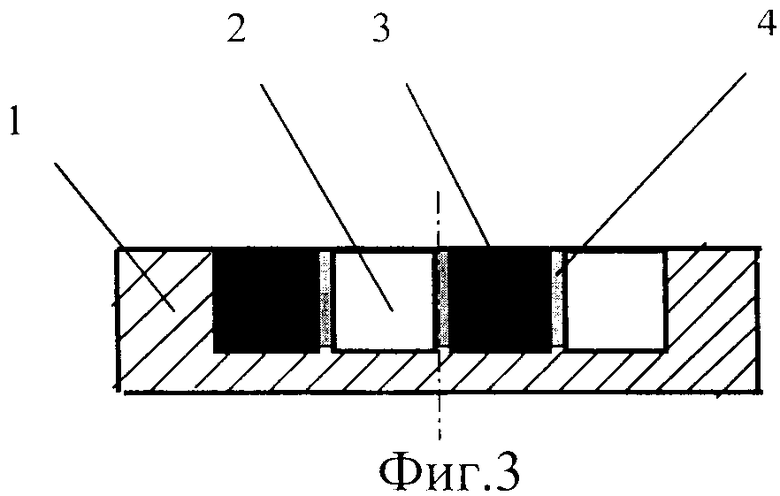

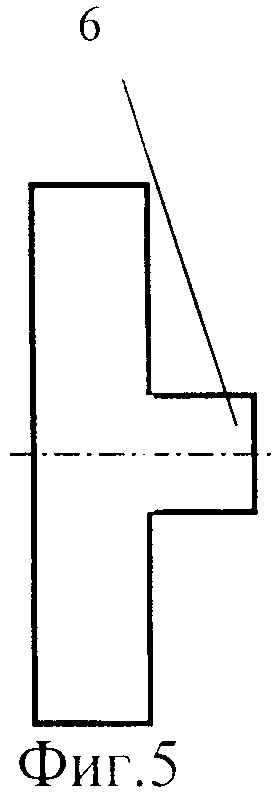

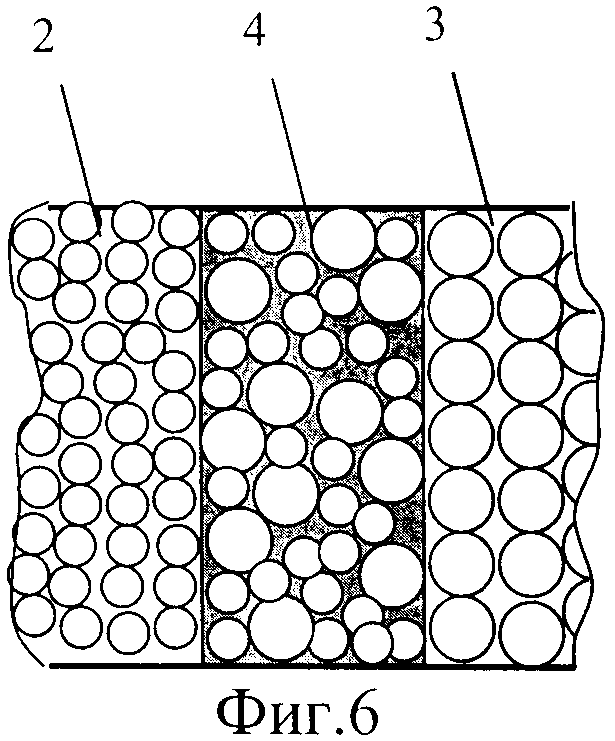

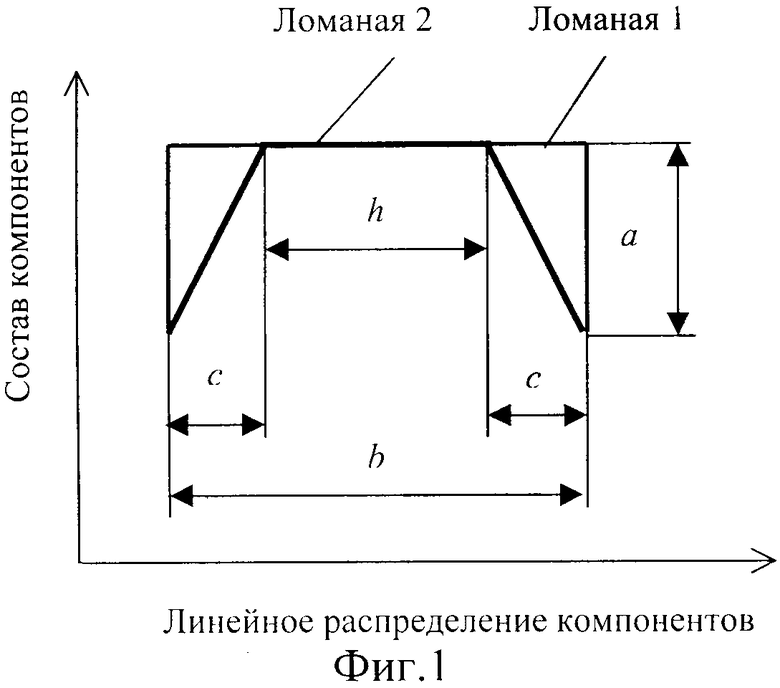

На фиг.2, 3, 4, 5, 6 приведены пояснения примера конкретного выполнения технического решения. На фиг.2 показана фронтальная проекция мозаичной мишени, предназначенной для нанесения пленочного покрытия из нихрома, на фиг.3 - разрез этой же мишени. На фиг.4 и 5 показано приспособление для изготовления многокомпонентной мозаичной мишени, а на фиг.6 показан увеличенный разрез зоны плавного перехода разнородных порошков друг в друга на границе их соприкосновения.

Предлагаемая мозаичная мишень для ионно-плазменного нанесения пленочного покрытия из нихрома и способ ее изготовления реализуются следующим образом.

Для распыления использовали сбалансированный магнетрон квадратной формы с размером 80х80 мм. Верхняя часть охлаждаемого основания мишени магнетрона была изготовлена в виде имеющей углубление 60×60×5 мм матрицы 1 (фиг.2, 3). Изготовление охлаждаемого основания выполняли из стали марки 12Х18Н10Т, обеспечивающей высокую коррозионную стойкость и жесткость конструкции.

Магнетрон устанавливали в вакуумную камеру установки вакуумного напыления УВН-71ПЗ горизонтально мишенью вверх.

Вставки изготавливали в виде однокомпонентных порошков никеля (Ni) 2 и хрома (Cr) 3. Для расчета гранулометрических составов порошков Ni и Cr были проделаны вычисления соответствующих понятий по (6), принимая во внимание, что использовали порошки со сферическими частицами, коэффициент формы которых k=6. Необходимая информация приведена в таблице 1.

(г/моль)

Подставляя данные из таблицы 1 в (6) и принимая за базовый элемент порошок Cr с диаметром частиц d=20 мкм, для порошка Ni получили диаметр частиц d=12 мкм.

Чтобы обеспечить снижение линейной неравномерности распределения составляющих компонентов по поверхности мишени до 71% в соответствии с (9), применяли приспособление 5, выполненное в виде сквозной решетки с высотой 5 мм, размером ячеек по 6×6 мм, шириной перегородок по 4 мм и с плотно входящим в углубление матрицы контуром (фиг.4, 5), который вставляли в углубление матрицы.

Заполняли вставленное приспособление подготовленными порошками Ni и Cr попеременно в шахматном порядке и после этого медленно вынимали его за ушки 6 из углубления матрицы, при этом порошки Ni и Cr по мере извлечения приспособления (снизу вверх) постепенно переходили друг в друга на границах их соприкосновения, образуя зоны плавного перехода 4 (фиг.2, 3, 6), которые снижали линейную неравномерность их распределения по поверхности мишени.

Получившуюся таким образом Cr-Ni-мозаичную мишень распыляли на постоянном токе в установке вакуумного напыления при плотности ионного тока 30 мА/см2, магнитной индукции на поверхности мишени 0,01 T. Распыление осуществляли на ситалловую подложку СТ50-1 размером 60×48 мм, нагретую до температуры 120°С и расположенную на расстоянии 6 см от поверхности мишени.

Для сравнения проводили распыление мозаичной мишени, изготовленной в соответствии с прототипом. Сравнительный анализ представлен в таблице 2.

Скорости распыления материалов Cr-Ni-мозаичных мишеней при плотности ионного тока 30 мА/см2 и энергии ионов 400эВ

Этот анализ показал, что скорость распыления хрома Cr при его применении в виде порошка с размером частиц d=20 мкм выросла по сравнению с применением его в виде монолитных вставок в 2 раза, а скорость распыления никеля Ni при его применении в виде порошка с размером частиц d=12 мкм выросла по сравнению с применением его в виде монолитных вставок в 2,4 раза. При этом произошло выравнивание скоростей распыления никеля и хрома, что позволяет сразу, не прибегая к заглублению и/или выступам вставок, перейти в установившийся режим одинаковой линейной скорости распыления материалов мозаичной мишени. Кроме того, линейная неравномерность распределения составляющих порошковых компонентов Ni и Cr по поверхности мишени при использовании приспособления с шириной перегородок с=4 мм и линейным размером ячеек h=6 мм в соответствии с (9) снизилась на 29% по сравнению с применением монолитных вставок этих материалов. Время замены состава элементов мишени при использовании готовых порошков Ni и Cr составило 10 мин (оно может быть снижено при автоматизации процесса засыпки), при этом не потребовалось разбирать магнетрон или отдельно изготавливать мишень перед ее установкой на магнетрон, не потребовалось также и дополнительных механических операций или прессования. В противовес этому мозаичная мишень прототипа требует разборки магнетрона или отдельной трудоемкой операции изготовления мишени перед установкой ее на магнетроне, при этом необходимо использовать дополнительные механические операции или прессование, и общее время замены такой мишени многократно увеличивается.

Использование предлагаемой мозаичной мишени для ионно-плазменного нанесения многокомпонентных пленочных покрытий и способа ее изготовления позволяет увеличить скорость нанесения многокомпонентных пленочных покрытий, регулировать скорости распыления различных элементов мишени, обеспечить снижение линейной неравномерности распределения составляющих компонентов по поверхности мишени, а также снизить трудозатраты и время изготовления мишени и таким образом достигнуть технического результата.

Источники информации

1. Белянин А.Ф., Каменев А.И., Ковальский К.А., Сушенцов Н.И. Применение метода инверсионной вольтамперометрии для определения концентрации легирующих компонентов в композиционных пленках на основе A1N // Вопросы атомной науки и техники. 1998. Серия: Вакуум, чистые материалы, сверхпроводники. Вып. 6(7), 7(8). с.232-235.

2. Пат. РФ №2210620 (20.08.2003).

3. Никоненко В.А. Математическое моделирование технологических процессов. Практикум / Под ред. Г.Р. Кузнецова. - М.: МИСиС, 2001. - 48 с.

4. Симонов-Емельянов И.Д., Кулезнев В.Н., Трофимичева Л.З. Влияние размера частиц наполнителя на некоторые характеристики полимеров. // Пластические массы, 1989, №5, с.61-64.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИШЕНЬ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПЛЕНОЧНЫХ ПОКРЫТИЙ СЛОЖНОГО СОСТАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262151C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОКОМПОНЕНТНОГО СТЕХИОМЕТРИЧНОГО ПЛЕНОЧНОГО ПОКРЫТИЯ | 2004 |

|

RU2290453C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ, МОЗАИЧНАЯ МИШЕНЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ | 2001 |

|

RU2210620C1 |

| МАТЕРИАЛ МЕТАЛЛОПЛЕНОЧНОГО РЕЗИСТИВНОГО СЛОЯ И СПОСОБ ПОЛУЧЕНИЯ РЕЗИСТИВНОГО СЛОЯ НА ЕГО ОСНОВЕ | 2001 |

|

RU2280905C2 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2379378C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОЙ ТОНКОЙ ПЛЕНКИ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2024 |

|

RU2828417C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСПЫЛЯЕМЫХ МИШЕНЕЙ ИЗ ЛИТЫХ ДИСИЛИЦИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2356964C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| Катодный узел | 1976 |

|

SU699032A1 |

Изобретение относится к области технологии получения тонких пленок и может быть использовано при нанесении многокомпонентных пленочных покрытий для электронной, атомной и других областей науки и техники. Мозаичная мишень состоит из стальной матрицы с охлаждаемым основанием, в углублениях которой размещены элементы для распыления. В качестве элементов матрицы использованы порошки с гранулометрическим составом, зависящим от свойств элементов. Элементы размещены в матрице в виде ячеек с образованием зон плавного перехода друг в друга на границах их соприкосновения из условия снижения линейной неравномерности их распределения по поверхности мишени. Предложен также способ изготовления заявленной мозаичной мишени. Техническим результатом изобретения является повышение производительности напыления и качества многокомпонентных пленок. 2 н.з.п. ф-лы, 6 ил., 2 табл.

многокомпонентных пленочных покрытий, состоящая из матрицы с охлаждаемым основанием, в углублениях которой размещены элементы для распыления, отличающаяся тем, что матрица выполнена из стали, в качестве элементов матрицы использованы порошки, при этом гранулометрический состав порошков выбран в зависимости от свойств элементов в соответствии с формулой:

где k1, ki - коэффициент, учитывающий форму частиц базового и i-го элемента соответственно;

Sуд1, Sудi - удельная поверхность порошка базового и i-го элемента соответственно;

d1, di - средний размер диаметра эквивалентной сферы частиц базового и i-го элемента соответственно;

Мa1, Мai - атомная масса базового и i-го элемента соответственно;

Мu - атомная масса ионов газа;

Еc1, Еci - энергия сублимации базового и i-го элемента соответственно;

α1, αi - безразмерный параметр базового и i-го элемента соответственно, зависящий от Мa/Мu, причем элементы размещены в матрице в виде ячеек с образованием зон плавного перехода друг в друга на границах их соприкосновения из условия снижения линейной неравномерности их распределения по поверхности мишени в соответствии с формулой

где h - ширина ячейки элемента мишени без переходной зоны;

с - ширина переходной зоны;

х - линейная неравномерность распределения элементов.

где k1, ki - коэффициент, учитывающий форму частиц базового и i-го элемента соответственно;

Sуд1, Sудi - удельная поверхность порошка базового и i-го элемента соответственно;

d1, di - средний размер диаметра эквивалентной сферы частиц базового и i-го элемента соответственно;

Мa1, Мai - атомная масса базового и i-го элемента соответственно;

Мu - атомная масса ионов газа;

Еc1, Еci - энергия сублимации базового и i-го элемента соответственно;

α1, αi - безразмерный параметр базового и i-го элемента соответственно, зависящий от Мa/Мu, а их размещение производят последовательным или одновременным насыпанием в углубление матрицы с использованием приспособления, выполненного в виде сквозной решетки с плотно входящим в это углубление контуром, которое после засыпки удаляют, при этом приспособление выбирают из условия снижения линейной неравномерности распределения составляющих элементов мишени, расположенных в виде ячеек по ее поверхности, в соответствии с формулой:

где h - ширина ячейки элемента мишени без переходной зоны;

с - ширина переходной зоны;

х - линейная неравномерность распределения элементов.

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ, МОЗАИЧНАЯ МИШЕНЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ | 2001 |

|

RU2210620C1 |

| Устройство для ионно-плазменного нанесения многокомпонентных пленок в вакууме | 1990 |

|

SU1816288A3 |

| JP 60089572 А1,20.05.1985 | |||

| US 4966676 А, 30.10.1990. | |||

Авторы

Даты

2005-09-27—Публикация

2004-01-22—Подача