112

Изобретение относится к области металлургии цветных металлов и может быть использовано при переработке материалов, содержащих мыгаьяк, серу и тяжелые цветные металлы.

Целью изобретения является увеличение степени использования сьфьево- го материала, повьшение качества промпродукта и улучшение условий труда..

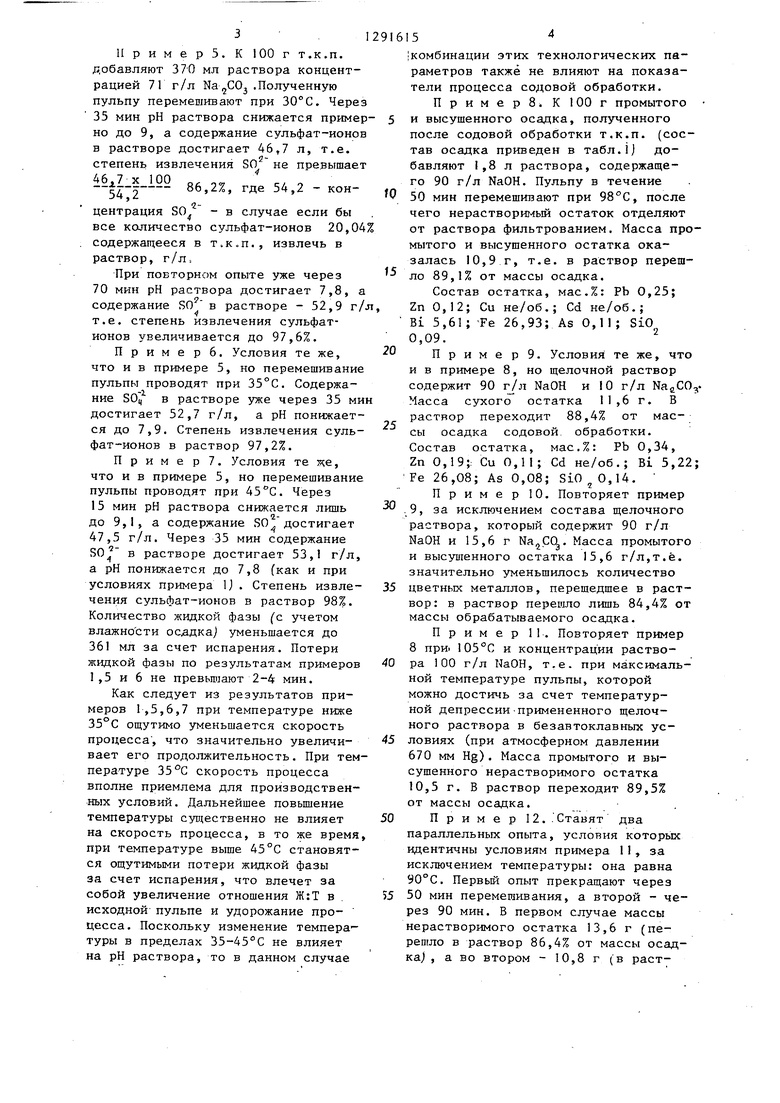

На чертеже приведена технологическая схема предлагаемого способа.

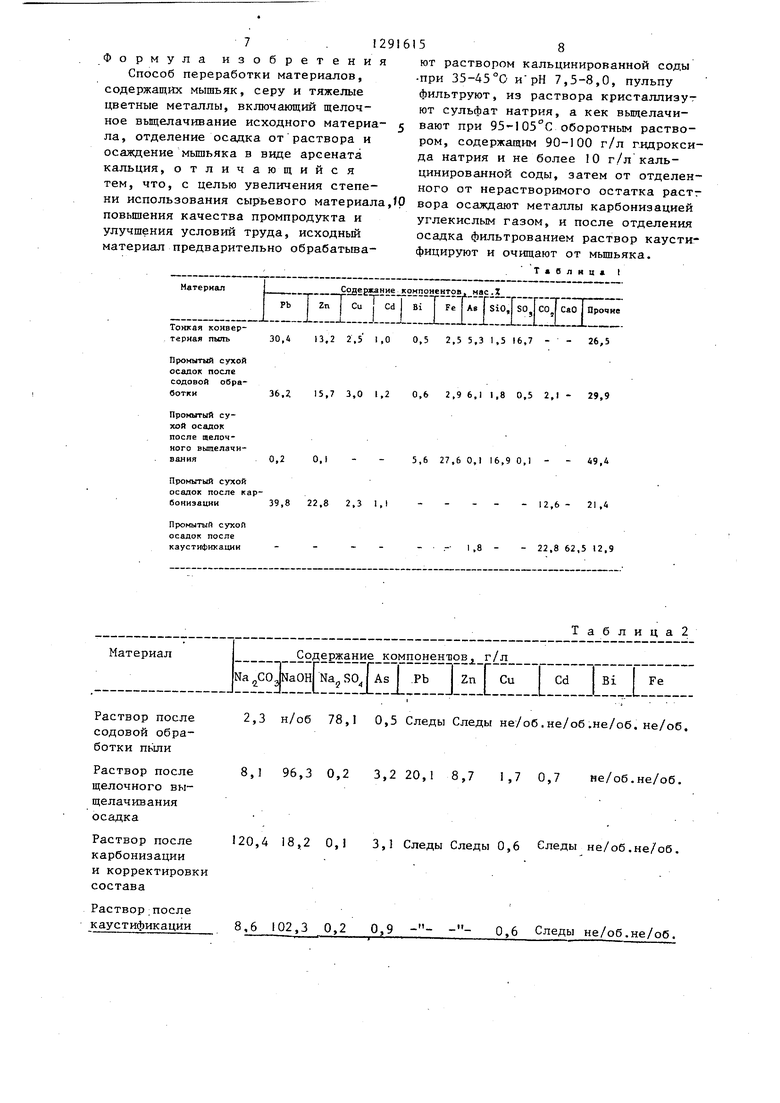

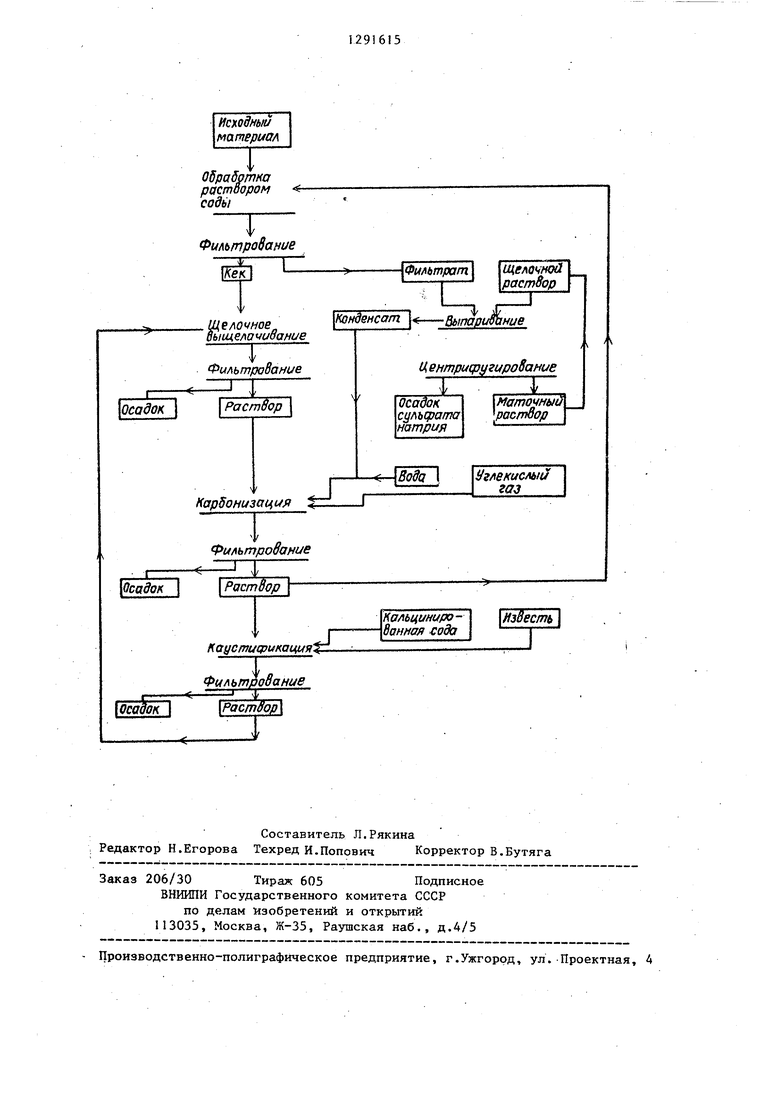

Пример 1.К 100 г тонкой конвертерной пыли медеплавильного производства добавляют 370 мл раст- вора, содержащего 70 г/л , Полученную пульпу в течение 35 мин .перемешивают при . В конце агитации рН раствора снижается до 7,6 и остается на этом уровне. Затем пульпу фильтруют и из раствора выпаривают, в присутствии NaOH выделяют сульфат натрия. К промытому водой кеку, сухая масса которого 84 г добавляют 1,5 л раствора, содержаще го 100. г/л NaOH и 8 г/л , . Пульпу перемешивают при в течение 50 мин, после чего твердый остаток, сухая масса которого 8,9 г, отделяют от раствора фильтрованием. Прозрачный, темно-синего цвета фильтрат подвергают карбонизации, диспергируя в нем при 70°С газовоздушную смесь, содержащую примерно 12 об.% СО. В ходе карбонизации происходит вьщеление твердой фазы и в конце процесса раствор обесцвечивается. Полученный полиметаллический осадок, состоящий их гидроксидов, карбонатов и

гидрокарбонатов цветных металлов.

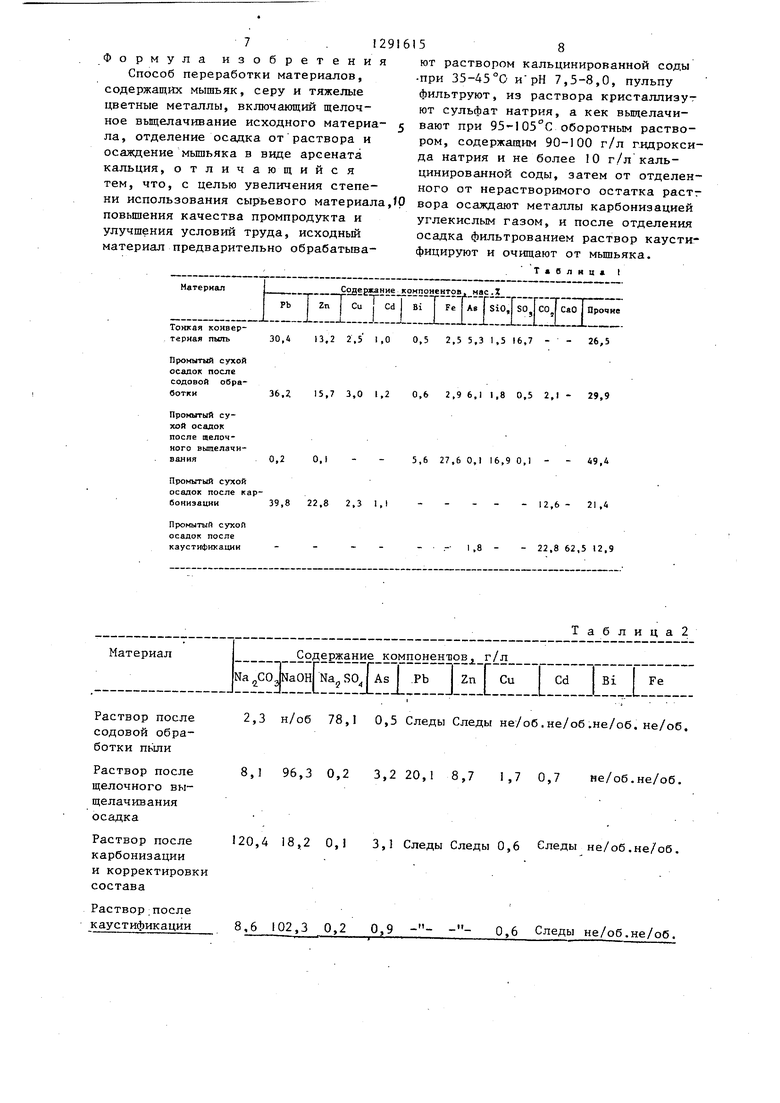

сухая масса которого 76 г, отделяют фильтрованием и промьгоают водой, а раствор каустифицируют известью при 95°С, добавляя к нему 120 г СаО и перемешивая пульпу в течение .1,5 ч. Образовавшийся осадок, состоящий из карбоната, гидроксида и арсената . кальция, сухая масса которого 192 г, отделяют фильтрованием. Остальные данные приведены в табл. 1 и 2.

П р и м е р 2. Условия те же, что и в примере 1 , но при вьпцелачивании кека применяют раствор, содержащий 80 г/л NaOH и 6 Ъ/л Na С( , а про- должительность перемешивания составляет 2 ч. Масса полученного сухого кека (15,3 г) указьгоает на значитель ное уменьшение степени комплексообра

О

0 5

0

0

0

5 .

зованияцветных металлов и их извлечения в раствор.

ПримерЗ. KlOOr тонкой конвертерной пыпи (т.к.п.} , состав которой приведен в табл.1, добавляют 350 мл раствора концентрацией 67 г/л NajCOj. Пульпу перемешивают при в течение 50 мин. Через 35 мин перемешивания рН раствора понижается до 7,3 и остается неизменным в течение последующих 15 мин перемешивания. После разделения пульпы в фильтрате определяют содержание цветных металлов и железа (III). В растворе содержится, мг/л: Си 520; Zn 110; Pb 25; Cd 22; Fe (III) не/об.

К раствору добавляют несколько кристалликов так, чтобы рН раствора повысился до 7,5. При этом раствор мутнеет и через 2 ч выпадает бледно-голубоватый осадок. После отделения выпавшего осадка и анализа раствора в нем не обнаруживаются Zn и Pb, содержание Си уменьшается до 120 г/л, а содержание Cd не изменяется.

П р и м е р 4. К 100 г т.к.п. дог- бавляют 380 мл раствора концентрацией 75 г/л .Через 50 мин перемешивания пульпу, рН раствора которой 8,2, отфильтровьтают и в растворе определяют содержание цветньпс металлов и железа- (III). В растворе содержится, мг/л: Си 160; Zn 140; Pb 30; Cd 20; Fe (III) не/об.

Как видно из примеров 1,3,4, в растворах при рН ниже 7,5 и вьшзе 8,0 содержатся ощутимые количества Си, Pb, Zn и Cd, в то время как при рН 7,6 эти металлы в растворе практически отсутствуют (табл.2).

Таким образом, содержание металлов в растворе в зависимости от рН измен яется, проходя через минимум, находящийся в интервале 7,,0. В случае проведения содовой обработки при рН ниже 7,5 и вьш1е 8,0 в результате использования растворов в обороте происходит накопление цветных металлов в сульфатном растворе до равновесной концентрации, после чего начинается их переход в кристаллический продукт - сульфат натрия, что снижает качество этого промпродукта. С другой стороны, потери цветных металлов этим путем влекут за собой снижение степени использования сырьевого материала.

3

II р и м е р 5. К 100 г т.к.п. добавляют 37-0 мл раствора концентрацией 71 г/л .Полученную пульпу перемешивают при 30°С. Через 35 мин рН раствора снижается пример но до 9, а содержание сульфат-ионов в растворе достигает 46,7 л, т.е. степень извлечения не превышает

46,7 X 100 Q, „„ г/ о

86,2%, где 54,2 - 2- центрация 80 - в случае если бы

все количество сульфат-ионов 20,04 содержащееся в т.к.п., извлечь в раствор, г/л

При повторном опыте уже через 70 мин рН раствора достигает 7,8, а содержание в растворе - 52,9 г/ т.е. степень извлечения сульфат- ионов увеличивается до 97,6%.

П р и м е р 6. Условия те же, что и в примере 5, но перемешивание пульпы проводят при 35°С. Содержание 50ц в растворе уже через 35 ми достигает 52,7 г/л, а рН понижается до 7,9. Степень извлечения сульфат-ионов в раствор 97,2%.

Приме р 7. Условия те же, что и в примере 5, но перемешивание пульпы проводят при . Через 15 мин рН раствора снижается лишь до 9,1, а содержание SO достигает 47,5 г/л. Через 35 мин содержание so в растворе достигает 53,1 г/л, а рН понижается до 7,8 (как и при условиях примера 1J . Степень извле- чения сульфат-ионов в раствор 98%. Количество жидкой фазы (с учетом влажно сти осддка уменьшается до 36 мл за счет испарения. Потери жидкой фазы по результатам примеров 1,5 и 6 не превышают 2-4 мин.

Как следует из результатов примеров 1,5,6,7 при температуре ниже 35°С ощутимо уменьшается скорость процесса, что значительно увеличи- вает его продолжительность. При температуре 35°С скорость процесса вполне приемлема для производственных условий. Дальнейшее повышение температуры суп1ественно не влияет на скорость процесса, в то же время при температуре выше 45°С становятся ощутимыми потери жидкой фазы за счет испарения, что влечет за собой увеличение отношения Ж:Т в . исходной пульпе и удорожание про- цесса. Поскольку изменение температуры в пределах 35-45°С не влияет на рН раствора, то в данном случае

I

5 0

5 0 5

комбинации этих технологических параметров также не влияют на показатели процесса содовой обработки.

Пример8 К 100 г промытого и высушенного осадка, полученного после содовой обработки т.к.п. (состав осадка приведен в табл.) добавляют 1,8 л раствора, содержащего 90 г/л NaOH. Пульпу в течение 50 мин перемешивают при 98°С, после чего нераствори1-1ый остаток отделяют от раствора фильтрованием. Масса промытого и высушенного остатка оказалась 10,9г, т.е. в раствор перешло 89,1% от массы осадка.

Состав остатка, мас.%: РЬ 0,25; Zn 0,12; Си не/об.; Cd не/об.; Bi 5,61; Те 26,93; As 0,11; SiO 0,09.

П р и м е р 9. Условия те же, что и в примере 8, но щелочной раствор содержит 90 г/л NaOH и 10 г/л NagCO,- Масса сухого остатка 11,6 г. В раствор переходит 88,4% от массы осадка содовой обработки. Состав остатка, мас.%: РЬ 0,34, Zn 0,19;: Си 0,11; Cd не/об.; Bi 5,22; Fe 26,08; As 0,08; SiO 0,14.

П р и м е р 10. Повторяет пример 9, за исключением состава щелочного раствора, который содержит 90 г/л NaOH и 15,6 г . Масса промытого и высушенного остатка 15,6 г/л,т.е. значительно уменьшилось количество цветных металлов, перешедшее в раствор: в раствор перешло лишь 84,4% от массы обрабатываемого осадка.

Пример 11. Повторяет пример 8 прИ и концентрации раствора 100 г/л NaOH, т.е. при максимальной температуре пульпы, которой можно достичь за счет температурной депрессии-примененного щелочного раствора в безавтоклавных условиях (при атмосферном давлении 670 мм Hg). Масса промытого и высушенного нерастворимого остатка 10,5 г. В раствор переходит 89,5% от массы осадка.

Пример 12..Ставят два параллельных опыта, условия которых идентичны условиям примера 11, за исключением температуры: она равна 90°С. Первьй опыт прекращают через 50 мин перемершвания, а второй - через 90 мин. В первом случае массы нерастворимого остатка 13,6 г (перешло в раствор 86,4% от массы осадка) , а во втором - 10,8 г (в раствор -перешло 89,2% от массы осадка; . Таким образом, при температуре 90°С достаточно высокая степень извлечения цветных металлов в раствор достигается при некотором увеличении продолжительности перемешивания ввиду уменьшения скоро сти процесса.

П р и м е р 13. Повторяют пример 12, но при 85°С. Через 120 мин масса нерастворенного остатка 14,2 г, а через 180 мин она уменьшается до 11,9 г, т. е. в раствор перешло 88,1% от массы осадка. Это указьшает на резкое уменьшение скорости процесса с понижением температуры ниже 90 С.

Из приведенных примеров следует, что проведение щелочной обработки осадка в интервале температур 90- 105°С (средняя температура 98°С) растворами, содержащими 90-100 г/л NaOH (примеры 1,8 и 9 , позволяет перевести в раствор 88,4-89,4% от массы осадка и это в том случае, когда теоретически можно перевести в раствор не более 90% массы осадка, т.е. достигается высокая степень извлечения цветных металлов. При этом содержание карбоната натрия в растворе колеблется в пределах 0- 10 г/л Na СО , а величина карбонатного модуля (массовое отношение NaOH в растворе не пре- вьшает-О,11. Уменьшение концентрации раствора по NaOH (пример 2) или увеличение карбонатного модуля (пример IOj снижают степень перехода осадка в раствор (81,8 и 84,4% соответственно) , из-за чего снижается и .степень использования сырьевого материала.

Проведение процесса щелочной об- работки осадка при (пример 11) обеспечивает высокую скорость процесса, в то же время снижение температуры до 90°С (пример 12J уменьшает скорость процесса, оставляя ее все же достаточно высокой. Дальнейшее понижение температуры (пример 1 приводит уже к значительному умень- , шению скорости процесса, резкому увеличению его продо;гаительности, т.е. удорожанию всего способа.

Из приведенных примеров следует, что предлагаемый способ обладает преимуществами по сравнению с известным.

Увеличивается степень использова -ния сырьевого материала.

5

0

5

0

В сырьевом материале содержится значительное количество сульфатной серы, которое в пересчете на сульфат- ион достигает 20-30 мас.%. По известному способу она не извлекается в товарный продукт, а сбрасывается вместе со стоками, что приводит к потере значительной части сырьевого материала.

По предлагаемому способу сульфатная сера на стадии содовой обработки селективно переводится в раствор, из которого по известному способу выкристаллизовьшают сульфат натрия - товарный продукт. Следовательно, степень использования сырья повьшгается на 20-30%. Из одной тонны тонких конвертерных пылей медеплавильного производства получают 0,25-0,45 т сульфата натрия.

Повьппается качество продукта.

В сырьевом материале содержится 2-6 мас.% железа. Согласно известному способу в процессе переработки сырья железо полностью остается в промпродукте - полиметаллическом осадке цветных металлов, загрязняя промпродукт. Этим обуславливается необходимость дополнительной специальной очистки промпродукта от железа перед извлечением из него цветных металлов.

По предлагаемому способу попутно, 35 непосредственно на стадии щелочного вьщелачивания, цветные металлы отделяются от железа и остальных . примесей, благодаря чему получают высококачественньй промпродукт - 40 полиметаллический осадок, не содержащий нежелательных примесей (табл.}

Улучшаются также условия труда. В сырьевом материале содержится 45 5-7 мас.% мьшьяка в водно-растворимо форме. Известный способ предусматривает электровыщелачивание пульпы, при котором неизбежно происходит восстановление водорода на катоде, 50 что приводит к образованию сильно . ядовитого мьпаьяковистого водорода - арсина.

В технологической схеме предлагае 55 мого способа процессы электролиза или цементации не предусмотрены, тем самым исключается какая-либо возможность образования и вьщеления ядовитых газов.

7 . 12916 Формула изобретения

Способ переработки материалов, содержащих мышьяк, серу и тяжелые цветные металлы, включающий щелочное выщелачивание исходного материя- ла, отделение осадка от раствора и осаждение мьппьяка в виде арсената кальция, отличающийся тем, что, с целью увеличения степени использования сырьевого материала,Р повышения качества промпродукта и улучшения условий труда, исходный материал предварительно обрабатыва

.

РЬZn j Си Cd I Bi Fe JAe ГзЮ.Гзо FcoTcaO I Прочие

30,4

36.Я

0.2

13,2 2.5 1.0 0.5 2.5 5,3 1,5 16.7 - - 26,5

15,7 3,0 1.2 0.6 2.9 6.1 1,8 0.5 2,1 - 29,9

0,1

5,6 27,6 0,1 16.9 0,1 49,4

39,

22.8 2.3 1.1

Раствор после содовой обработки пь ши

Раствор после щелочного выщелачиванияосадка

Раствор после карбонизации и корректировки состава

Раствор:после каустификации

2,3 н/об 78,1 0,5 Следы Следы не/об,не/об,не/об, не/об.

,1 96,3 0,2 3,220,1 8,7 1,7 0,7 не/об.не/об.

120,4 18,2 0,1 3,1 Следы Следы 0,6 Следы не/об.не/об.

8,6 102,3 0,2 0,9 0,6 Следы не/об.не/об.

158

ют раствором кальцинированной соды при 35-45°О и-рН 7,5-8,0, пульпу фильтруют, из раствора кристаллизуг ют сульфат натрия, а кек выщелачивают при 95-105°С оборотным раствором, содержащим 90-100 г/л гидрокси- да натрия и не более 10 г/л кальцинированной соды, затем от отделенного от нерастворимого остатка растг вора осаждают металлы карбонизацией углекислым газом, и после отделения осадка фильтрованием раствор каусти- фицируют и очищают от мышьяка.

т « б л и ц « I

5,6 27,6 0,1 16.9 0,1 49,4

- 12.6 - 21 .4

1 .8 - - 22.8 62,5 12,9

Таблица 2

Обаадртка

Составитель Л.Рякина Редактор Н.Егорова Техред И.Попович Корректор В.Бутяга

Заказ 206/30 Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗАКТИВАЦИИ РАСТВОРОВ И/ИЛИ ПУЛЬП С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЕСТЕСТВЕННЫХ РАДИОНУКЛИДОВ | 2001 |

|

RU2208852C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА ИЗ ПРОМПРОДУКТОВ | 1993 |

|

RU2049131C1 |

| Способ переработки измельченного металлизированного медно-никелевого промпродукта, содержащего благородные металлы | 2022 |

|

RU2810029C1 |

| ПОЛУЧЕНИЕ СКАНДИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА И ПОСЛЕДУЮЩЕЕ ИЗВЛЕЧЕНИЕ ИЗ НЕГО ОКСИДА СКАНДИЯ ПОВЫШЕННОЙ ЧИСТОТЫ | 2016 |

|

RU2647398C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ АФФИНАЖА ПЛАТИНОВЫХ МЕТАЛЛОВ | 1991 |

|

RU2044783C1 |

| Способ переработки промпродуктов, содержащих драгоценные металлы, полученных при производстве катодного никеля (варианты) | 2022 |

|

RU2789528C1 |

| Способ удаления хлора и фтора из пылевидных материалов свинцово-цинкового производства | 1983 |

|

SU1135786A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА | 2005 |

|

RU2294972C1 |

| Способ переработки хлористых свинцовых пылей | 1990 |

|

SU1726543A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2021 |

|

RU2763074C1 |

Изобретение относится к области металлургии цветных металлов и может быть использовано при переработке материалов, содержащих мьшьяк, серу и тяжелые цветные металлы. Цель изобретения - увеличение степени использования сырьевого материала, повышение качества пром- продукта и улучшение условий труда. Исходные материалы, представлякнцие собой возгоны, пыли, шлаки и другие промышленные полупродукты, предварительно обрабатывают раствором кальцинированной соды при 35-45 С и , рН 7,5-8,0. Полученную пу.пьпу фильтруют и из фильтрата вьщеляют сульфат натрия, а кек выщелачивают, в температурном интервале 95-105 С с оборотным раствором, содержащим 90- 100 г/л NaOH и не более 10 г/л NajCOj . После фильтрова:ния пульпы металлы из фильтрата выделяют карбонизацией углекислым газом, а от- деленный от полиметаллического осадка раствор каустифицируют, очищают от мышьяка и направляют на стадию щелочнрго выщелачивания. 1 ил, 2 табл. i СЛ tv9 СО О)

| Авторское свидетельство СССР № 914647, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| А. С. К '•""и А. В. Братчик | 0 |

|

SU186681A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-23—Публикация

1985-04-17—Подача