Изобретение относится к машиностроению, а именно к изготовлению оснастки оборудования для неразрушающего контроля диффузионной сваркой, и может быть использовано для получения титановых образцов с искусственными дефектами, преимущественно плоскодонных отражателей для ультразвука с широким диапазоном диаметров плоского дна отверстия - имитатора дефекта.

Известен способ изготовления титановых образцов-эталонов для ультразвукового контроля с плоскодонным отражателем диффузионной сваркой, включающий сборку встык заготовки из цилиндрических деталей с плоскими торцами и сквозным отверстием в одной и последующее соединение их в условиях вакуумирования, нагрева и приложения осевых сжимающих усилий (Региональный сборник научных трудов "Сварка и родственные технологии в машиностроении и электронике". - Воронеж: Министерство образования РФ Воронежский государственный технический университет, 2000. - Выпуск 2, с.142-144). (1)

В известном способе от величины прилагаемых сжимающих усилий зависят формирование физического контакта и ликвидация границ раздела между соединяемыми деталями и прочность сварного соединения.

Однако сварка заготовки при осевых сжимающих усилиях, обеспечивающих получение качественного диффузионного соединения, сопровождается деформацией заготовки (4-6%), объемным деформированием образца и, как следствие, искажением геометрии плоскодонного отражателя. При снижении величины осевых сжимающих усилий зона соединения деталей заготовки становится источником дополнительных эхо-сигналов. Кроме того, технология осуществления известного способа требует использования дорогостоящего сварочного оборудования, оснащенного прессом, обеспечивающим осевое сжатие заготовки.

Известна заготовка для изготовления титановых образцов-эталонов для ультразвукового контроля с плоскодонным отражателем диффузионной сваркой, состоящая из собранных встык цилиндрических деталей с плоскими торцами и сквозным отверстием, имитирующим дефект, в одной из них (1).

Известная заготовка проста в изготовлении и позволяет получать искусственные дефекты образца с высокой точностью.

Однако для качественного диффузионного соединения деталей в известной заготовке сварочное оборудование требует оснащения дорогостоящей системой вакуумирования.

Задача изобретения - повышение качества и упрощение технологии изготовления образцов-эталонов.

Технический результат - снижение объемной деформации и искажения геометрии искусственного дефекта образца.

Технический результат достигается тем, что в способе изготовления титанового образца-эталона для ультразвукового контроля с плоскодонным отражателем, включающем диффузионную сварку в условиях нагрева и сжатия заготовки, образованной соединением двух цилиндрических деталей с плоскими торцами и имитатором дефекта в виде отверстия в одной из них, цилиндрические детали заготовки выполняют с фланцами со стороны стыка, отверстие выполняют несквозным с выходом в зону стыка деталей, перед сваркой зону соединения герметизируют, а сварку проводят в условиях всестороннего сжатия, по завершении которой производят удаление кольцевого выступа фланцевого соединения и донной части детали с отверстием до выхода упомянутого отверстия на поверхность полученного образца-эталона.

В заготовке для изготовления титанового образца-эталона для ультразвукового контроля с плоскодонным отражателем диффузионной сваркой, состоящей из собранных встык цилиндрических деталей с плоскими торцами и имитатором дефекта в одной их них в виде отверстия, край которого размещен в зоне стыка деталей, отверстие выполнено несквозным, а детали со стороны стыка снабжены фланцами для обеспечения процесса герметизации зоны соединения заготовки перед последующей диффузионной сваркой.

В заявляемом способе герметизация зоны соединения деталей заготовки обеспечивает создание условий автовакуумирования и позволяет осуществлять диффузионную сварку заготовки при атмосферном давлении инертного газа в условиях всестороннего сжатия. Всестороннее сжатие позволяет приблизить деформацию заготовки в процессе диффузионной сварки к нулю, исключая объемное деформирование готового образца.

Выполнение отверстия несквозным и наличие фланцев для неразъемного соединения в заявляемой конструкции заготовки позволяет упростить процесс герметизации и, как следствие, снизить трудоемкость изготовления образца.

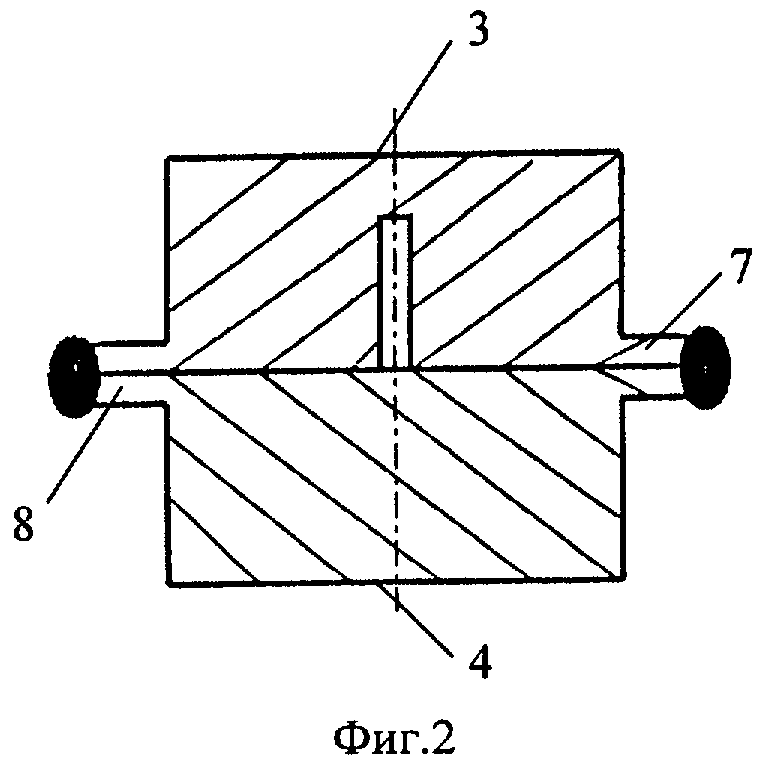

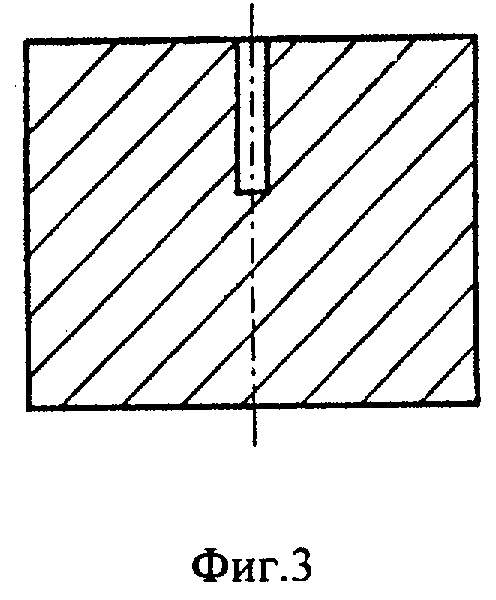

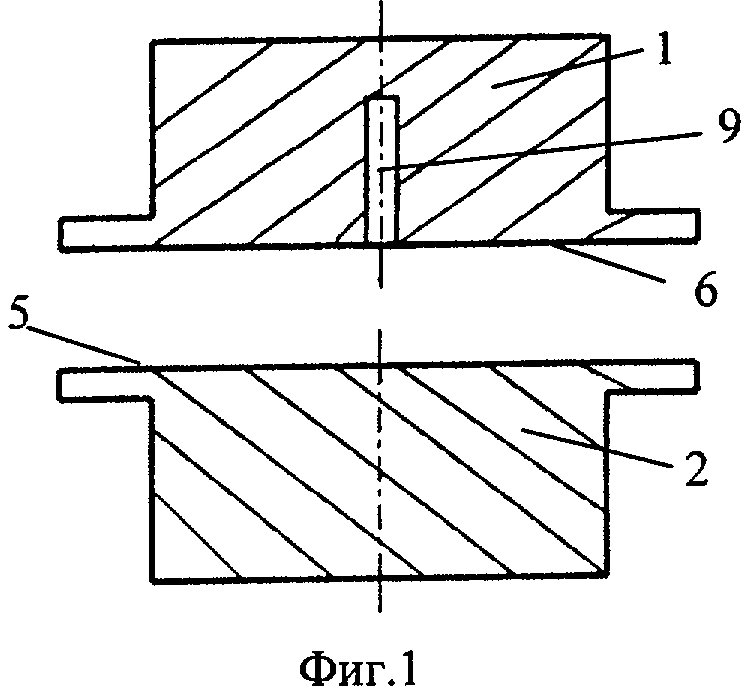

На фиг.1 изображены детали заготовки перед сборкой заготовки; на фиг.2 - заготовка перед диффузионной сваркой; на фиг.3 - изготовленный образец-эталон.

Заготовка состоит из цилиндрических деталей 1, 2 с плоскими торцами - внешними 3, 4, образующими опорный и рабочий торцы заготовки, и внутренними 5, 6 для контакта. Детали 1, 2 со стороны торцов 5, 6 снабжены фланцами 7, 8 для соединения перед диффузионной сваркой. В детали 1 со стороны торца 5 выполнено несквозное цилиндрическое отверстие 9, имитирующее дефект.

Изготавливают образец-эталон для ультразвукового контроля следующим образом.

Перед диффузионной сваркой контактирующие поверхности 5, 6 деталей 1, 2 титановых заготовок полируют до заданной шероховатости (не более 0,03 мкм), обезжиривают и обезвоживают. Обработанные детали 1, 2 стыкуют внутренними торцами 5, 6 и соединяют, обваривая, например, электродуговой или электронно-лучевой сваркой в вакуумной камере фланцы 7, 8 и герметизируя зону соединения перед последующей диффузионной сваркой заготовки.

Заготовки размещают в герметичном контейнере и устанавливают в сварочную установку (не показаны). Контейнер после предварительного разряжения (˜1 Па) заполняют инертным газом (аргоном). Диффузионную сварку заготовки осуществляют по режиму: нагрев и выдержка (5-6 часов) при температуре сварки материала титановых сплавов заготовок (±15°С) и при всестороннем сжатии атмосферным давлением инертного газа (аргона).

По завершении процесса сварки и охлаждения полученные заготовки при отсутствии дефектов в зоне соединения, выявляемых дефектоскопом, обрабатывают на токарном станке до окончательных размеров образца-эталона. Удаляют кольцевой выступ фланцевого соединения и донную часть детали 1, открывая отверстие 9 и образуя опорную поверхность образца-эталона.

В полученных титановых образцах-эталонах объемная деформация отсутствует. Зона соединения в плоскости дна отверстия отражателя характеризуется механическими и акустическими свойствами, не отличающимися от свойств исходного титанового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания искусственного дефекта биметаллических соединений стали с различными сплавами | 1981 |

|

SU959958A1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| Способ изготовления эталона для дефектоскопии | 1990 |

|

SU1764902A1 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2006 |

|

RU2324172C2 |

| УСРОЙСТВО ДЛЯ НАСТРОЙКИ УЛЬТРАЗВУКОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ - ДЕФЕКТОСКОПОВ | 2005 |

|

RU2310838C2 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

Изобретение может быть использовано при получении титановых образцов для неразрушающего контроля с искусственными дефектами, преимущественно плоскодонных отражателей для ультразвука с широким диапазоном диаметров плоского дна отверстия - имитатора дефекта. Производят диффузионную сварку заготовки в условиях нагрева и всестороннего сжатия. Заготовка образована соединением двух цилиндрических деталей с плоскими торцами и имитатором дефекта в виде отверстия в одной из них. Отверстие выполняют несквозным с выходом в зону стыка деталей. Цилиндрические детали заготовки выполняют с фланцами со стороны стыка. Перед сваркой зону соединения герметизируют. По завершении сварки производят удаление кольцевого выступа фланцевого соединения и донной части детали с отверстием до выхода упомянутого отверстия на поверхность полученного образца-эталона. Изобретение позволяет повысить качество образцов-эталонов за счет снижения объемной деформации и искажения геометрии искусственного дефекта. 2 н.п. ф-лы, 3 ил.

| Региональный сборник научных трудов "Сварка и родственные технологии в машиностроении и электронике", Воронеж, Министерство образования РФ Воронежский государственный технический университет, 2000, Выпуск 2, с.142-144 | |||

| Способ изготовления эталона для дефектоскопии | 1990 |

|

SU1764902A1 |

| Способ изготовления тест-образцов для ультразвукового контроля диффузионной сварки | 1984 |

|

SU1183888A1 |

| ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1993 |

|

RU2057333C1 |

Авторы

Даты

2005-11-10—Публикация

2004-03-09—Подача