1

Изобретение относится к машиностроению и может найти применение при оценке качества биметаллических соединений различных металлов и сплавов со сталью.

Известны способы создания искусственных дефектов в сварных и паяных биметаллических соединениях разнородных металлов механическим-путем (сверлением, фрезерованием и т.п.), которые имитируют различные дефекты металлургического характера 1, 2 и 3.

Данные способы позволяют создавать искусственные (эталонные) дефекты, с помощью которых производится оценка качества биметаллических соединений неразрушающими методами контроля (ультразвуком, рентгеном и т.п.).

Известен также способ создания искусственного дефекта путем еверления в образце плоскодонного цилиндрического отверстия на заданной глубине и заданного диаметра с последующим оплавлением донной части отверстия плавящим электродом.

Данный способ создания дефекта позволяет имитировать дефекты сварки и исследовать влияние характера дефекта на прочностные характеристики образцов-имитаторов, по которым производится оценка качества сварных соединений 4.

Недостатком известных способов является то, что они не полностью имитируют дефекты металлургического характера, возникающих в биметаллических сварных и паяных соединениях различных металлов и сплавов со сталью, получаемых сваркой и пайкой и твердом состоянии с подогревом.

Основными дефектами биметаллических ,0 сварных и паяных соединений являются дефекты типа расслоений (непроваров и непропаев) между составляющими пакета.

В биметаллических соединениях разнородных металлов, в частности, стали с тугоплавкими металлами,, расслоения в боль15/щинстве случаев возникают между стальной составляющей и прилежащей к ней прослойкой.

Так, при прокатке в вакууме биметалла титан-сталь с промежуточными прослойками 20 ниобий-медь из-за некачественной подготовки свариваемых поверхностей (наличие на поверхности масляных пятен и других местных загрязнений) в процессе нагрева под прокатку образуются значительные окисные плены, которые очень термостойки на стальной составляющей из-за большого содержания в ней хрома и полностью не разрушаются в процессе прокатки.

Наличие окисных плен препятствует возникновению металлической связи между соединяемыми металлами и приводит к образованию дефекта в виде непровара представляющего собой плоскую вакуумную полость размером от 0,3 мм и более и толш.иной в несколько микрон.

Оценка качества биметаллических плит осуществляется механическими испытаниями образцов, вырезаемых из углов плиты, испытаниями образцов металлографическими методами и проведением контроля плит неразрушающими методами контроля.

Недостатком механических испытаний и металлографического исследования образцов, вырезаемых из плиты, является то, что эти методы контроля не обеспечивают 100% контроль качества биметалла по всей биметаллической границе.

Известен также способ, основными моделями дефектов которого, используемых при проведении неразрушающего контроля качества сварных и паяных соединений, являются глухие цилиндрические отверстия с плоским дном, боковые цилиндрические отверстия, сегментные и угловые отражатели, создаваемые в контролируемом изделии 5.

Наиболее близким к изобретению по тех нической сущности является способ создания искусственного дефекта, имитирующего металлургический дефект в биметаллических соединениях стали с различными сплавами, при котором в образце из биметалла со стороны сплава выполняют цилиндрическое плоскодонное отверстие заданного диаметра до границы раздела между сплавом и сталью 6.

Недостатком известного способа изготовления искусственных дефектов в биметаллах является то, что он не обеспечивает полную имитацию дефектов металлографического характера, возникающих в сварных и паяных биметаллических соединениях.

Неполная имитация дефектов сварных и паяных соединений различных металлов со сталью приводит к тому, что при контроле качества биметаллических соединений неразрущающими методами, происходит недобраковка границы раздела между биметаллическими составляющими, из-за чего снижается качество и надежность работы изделий.

Целью изобретения является повышение точности эталонирования дефекта путем более полного его воспроизведения. Это позволит более объективнее и качественнее определять размеры и месторасположения дефектов на границе раздела между биметаллическим составляющими.

Поставленная цель достигается тем, что согласно способу создания искусственного дефекта, в биметаллических соединениях стали с различными сплавами, при котором в образце из биметалла со стороны сплава выполняют цилиндрическое плоскодонное отверстие заданного диаметра на глубину, равную толщине сплава, образец с отверстием нагревают на воздухе до окисления донной поверхности отверстия, а затем производят вакуумирование и герметизацию отверстия.

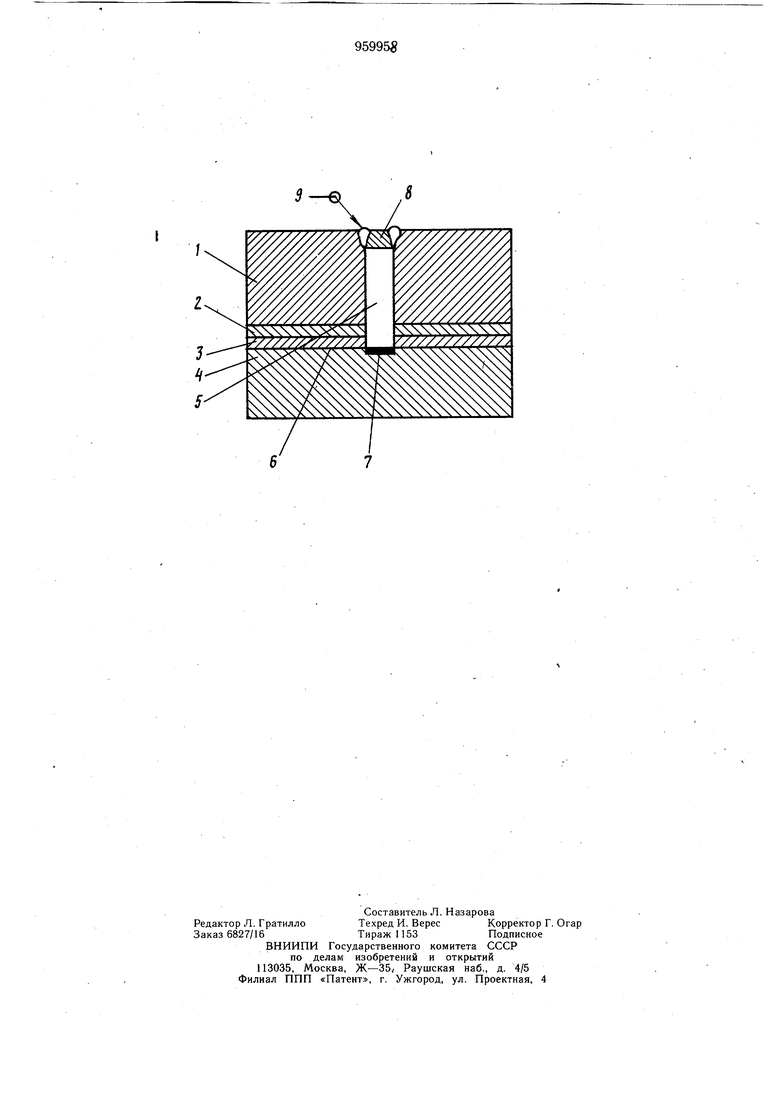

На чертеже изображен обилий вид биметаллического образца титан-сталь с искусственным дефектом, разрез.

Биметаллический образец состоит из титанового сплава 1, который через промежуточные прослойки ниобия 2 и меди 3 соединен со стальной составляющей 4.

В биметаллическом образце со стороны титанового сплава механическим путем (сверлением, фрезерованием и т.п.) изготовлено плоскодонное цилиндрическое отверстие 5 до границы раздела титана со стальной составляющей 6,на донной поверхности которого создана окисная пленка 7.

Полость отверстия вакуумирования закрыта металлической крыщкой 8 и герметизирована обычным способом, например сваркой 9.

Способ осуществляется следующим образом.

Из качественной биметаллической плиты, проверенной известными способами, вырезаются образцы диаметром 50 мм, толщиной, равной толщине деталей, которые подвергаются в последующем неразрушающему контролю.

Со стороны металла 4 или сплава 1, граничащего со стальной составляющей, механическим путем изготавливаются плоскодонные цилиндрические отверстия 5/диаметром от 0,3 мм и более.

Образцы с плоскодонными отверстиями подвергают нагреву в воздущной среде до 500-900°С и выдерживают при этой температуре в течение 2-5 мин.

В процессе нагрева стальная составляющая 4 биметаллического пакета окисляется и ha ее внещней поверхности и донной поверхности отверстия образуются окисные пленки 7 определенной толщины, зависящей от температуры и времени выдержки.

Размеры окисных плен определяются диаметром отверстий, просверленных со стороны металла или сплава, граничающего со сталью.

После образования окисных плен образцы охлаждают, закрывают отверстия металлическими крыщками 8 и помещают их ь камеру электронно-лучевой установки.

После создания в камере вакуума нужной степени, соответствующего вакууму при прокатке биметалла, крышки приваривают электронно-лучевой сваркой к основному металлу, обеспечивая герметизацию отверстий.

Толщина окисных плен определяется на внешней поверхности стальной составляющей металлографическим методом.

После определения толщины окисных плен они снимаются с внещней поверхности стали обычными способами.

Наличие окисной плены на донной поверхности и вакуума в отверстии заданного диаметра позволяет более полно имитировать дефекты металлургического характера и объективнее проводить эталонирование и контроль качества биметаллических соединений.

Искусственные плоскодонные дефекты с окисной пленой в донной части отверстий были изготовлены в биметаллических соединениях титан (ВТ-14)-сталь(Х18Н10Т) с прослойками из ниобия (5ВМП) и меди (Ml), алюминий (АМг-6)-cтaль(X18H10THД) с прослойкой из алюминия марки АД1, ниобий (5ВМЦ)-сталь (Х18Н10Т-ВД) с промежуточными прослойками титан-ванадий-палладий-никель.

Из каждой биметаллической плиты было изготовлено по десять образцов с искуссгенными дефектами, созданных известным способом.

В результате проведения экспериментов было определено, что точность эталонирования чувствительности ультразвукового контроля при имитации дефектов возрастает

на 20-300/0Увеличение чувствительности контроля позволяет определять более мелкие точечные дефекты в биметаллах и их размеры и точнее одределять границы дефектных зон.

Проверка биметаллических плит титансталь в количестве 20 шт. ультразвуковым методом позволила выявить дефектй типа расслоений на шести плитах.

При оценке качества плит с применением известного способа эталонирования дефектов происходила недобраковка биметалла.

Отдельные точечные дефекты типа расслоений с окисными пленами не выявлялись, а границы дефектных зон и размеры точечных дефектов определялись с большой погрешностью.

Дефектные зоны, определенные эталонированием по отверстиям без окисных плен, были меньше по протяженности на 4-6 мм, чем реально сушествующие.

Это было вызвано тем, что между явным непроваром и зоной качественного металлического соединения металлов существует переходная зона, в которой металлическая связь металлов осуществляется по отдельным мостикам череез разрывы в окисной пленке.

При определении точечных дефектов путем проведения эталонирования по отверстиям диаметром 0,3 и 0,8 мм (площадь 0,2

И 0,5 мм 2) определялись дефекты площадью, равной соответственно 0,4-0,6 мм И 0,7- 1,0 мм, т.е. эталонирование по отверстиям из окисных плен в донной части не соответствовало площади реально существующих в биметалле дефектов.

При оценке качества плит с применением предлагаемого способа имитации дефектов определялись непровары точечного характера размером от 0,2 мм и более, а границы непроваров определялись с точностью + 5 мм.I

Размеры точечных дефектов при этом соответствовала размерам искусственных дефектов с окисными пленами, по которым проводилось эталонирование.

Размеры точечных дефектов и границы дефектных зон определялись металлографическими исследованиями дефектных биметаллических плит путем проведения послойного щлифования дефектных участков через 0,2 мм.

0

Металлографические исследования показали, что при эталонировании дефектов предлагаемым способом повыщается точность и надежность контроля, а следовательно, и качество готовой продукции.

25

Формула изобретения

Способ создания искусственного дефекта биметаллических соединений стали с различными сплавами, при котором в образце из биметалла со стороны сплава выполняют цилиндрическое плоскодонное отверстие заданного диаметра на глубину, равную толщине сплава, отличающийся тем, что, с целью повыщения точности эталонирования дефекта путем более полного его воспроизведения, образец с отверстием нагревают на воздухе до окисления донной поверхности отверстия, а затем производят вакуумирование и герметизацию отверстия. Источники информации, принятые,во внимание при экспертизе

1.Швы сварных соединений. Методы ультразвуковой дефектоскопии ГОСТ 14782-75, с. 3-5.

2.Контроль неразрущающий. Соединения сварные. Радиографический метод. ГОСТ 14782-75, с. 2-7

3.Неразрущающий контроль металлов и изделий. Справочник под ред.Г. С. Самойловича. М., «Мащиностроение, 1976, с. 309- 311.

4.Авторское свидетельство СССР № 667349, кл. В 23 К 9/00, 1977.

5.Гурвич А. К- и др. Ультразвуковой контроль сварных щвов Киев, «Техника, 1972, с. 115-117.

6.Биметаллические плиты титан-сталь. ТУ А г 0031.012, с. 22-25 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ВЗРЫВОМ | 2017 |

|

RU2673595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НАСТОЙКИ ДЕФЕКТОСКОПИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2538053C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛА НА ОСНОВЕ СЛОЕВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И СТАЛИ ИЛИ ТИТАНА С ОДНО- ИЛИ ДВУСТОРОННИМИ ШВАМИ | 2004 |

|

RU2284252C2 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2170289C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 1992 |

|

RU2061083C1 |

| Способ высокочастотной сварки | 1986 |

|

SU1391833A1 |

| Радиографический способ выявления дефектов в сварных швах | 1986 |

|

SU1364963A1 |

Авторы

Даты

1982-09-23—Публикация

1981-03-19—Подача