Изобретение относится к очистке поверхностей и может быть использовано для очистки труднодоступных поверхностей изделий из металлических материалов, в частности деталей сложной формы, подвергнутых упрочнению микродуговым оксидированием.

Из патентной литературы известен способ очистки поверхностей изделий, включающий подачу на обрабатываемую поверхность рабочего агента и его перемещение по упомянутой поверхности (см., например, пат. РФ №2002601, кл. В 24 С, 1/00, 1991 г.).

Из патентной же литературы известно устройство для очистки поверхностей изделий, содержащее ванну для их установки, рабочий агент и крыльчатку для перемещения последнего по обрабатываемой поверхности (см., например пат. ЕР 0445728, кл. В 24 В 31/00, 1991 г.).

Однако известные способ и устройство не всегда дают нужную степень очистки, особенно в труднодоступных местах.

Задачей данных изобретений является создание способа и устройства для очистки труднодоступных поверхностей изделий с достижением технического результата в виде повышения качества очистки и в связи с этим повышения срока службы изделий.

Решение данной задачи достигается тем, что в способе очистки поверхностей изделий, заключающемся в том, что на обрабатываемую поверхность подают рабочий агент и перемещают его по упомянутой поверхности, в соответствии с изобретением для очистки труднодоступных поверхностей изделий в качестве рабочего агента используют пульпу в виде раствора 20-30% абразивных частиц в воде, а перемещение рабочего агента осуществляют в два этапа с использованием на первом из них абразивных частиц размером свыше 60 до 200 мкм, а на втором - от 30 до 60 мкм, при этом производят перемещение и разгон частиц при помощи помещенной в кожух крыльчатки, скорость вращения которой устанавливают 1000-1500 об/мин.

При этом в качестве материала абразивных частиц используют карбид кремния или электрокорунд.

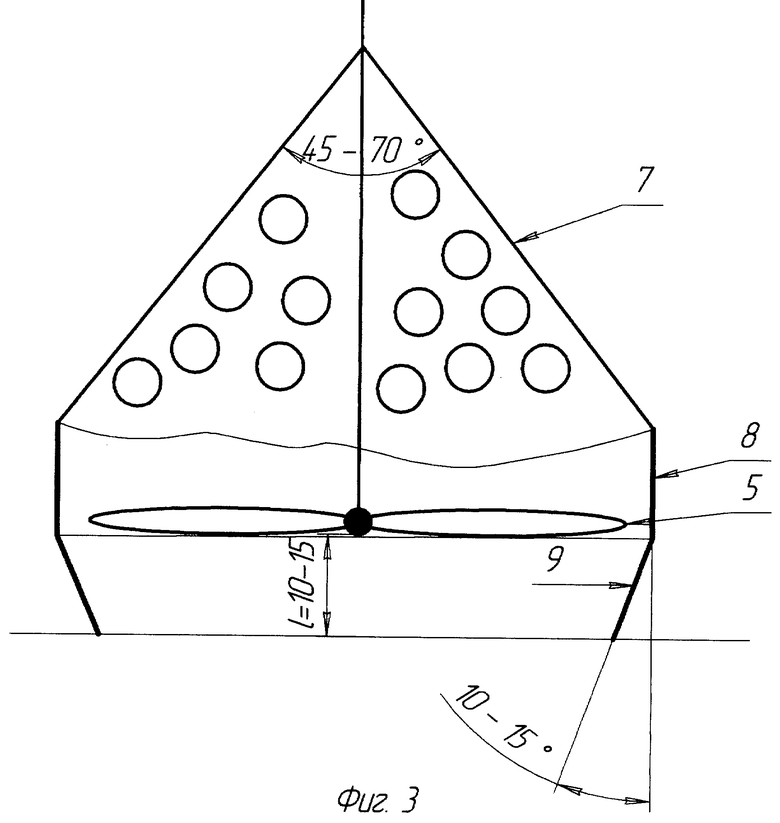

Решение данной задачи достигается и тем, что в устройстве для очистки поверхностей изделий, содержащем ванну для их установки, рабочий агент и крыльчатку для перемещения последнего по обрабатываемой поверхности, в соответствии с изобретением для очистки труднодоступных поверхностей изделий оно снабжено направляющим кожухом, охватывающим крыльчатку, и средствами контроля очистки, при этом крыльчатка и направляющий кожух закреплены на валу, установленном на приводе посредством шарнира, а направляющий кожух выполнен в виде расширяющегося конуса с углом при вершине 45-70° и с отверстиями по всей его поверхности, составляющими 25-30% всей поверхности конуса, переходящего в цилиндрическую часть и далее в сужающийся конус с углом 10-15°.

Далее процессы и суть изобретений поясняются более подробно с приложением поясняющих чертежей и схем, где на фиг.1 показана схема очистки труднодоступных поверхностей малогабаритных изделий, помещенных полностью в рабочий агент, на фиг.2 показана схема очистки, при которой рабочим агентом покрывают только и непосредственно обрабатываемую поверхность изделий, на фиг.3 показан направляющий кожух, используемый в предлагаемых способе и устройстве.

Устройство для очистки труднодоступных поверхностей содержит ванну 1, в которую помещают обрабатываемое изделие 2 с труднодоступной поверхностью 3. При этом изделие или полностью находится в рабочем агенте, или рабочим агентом покрыта непосредственно только обрабатываемая поверхность. Рабочий агент 4 выполнен в виде раствора (или пульпы) 20-30% абразивных частиц, например из карбида кремния или электрокорунда в воде. Для перемещения рабочего агента по поверхности обработки используют крыльчатку 5, помещенную в кожух 6. Кожух выполнен профилированным и имеет верхний расширяющийся конус 7 с углом при вершине 45-70°, переходящий в цилиндрическую часть 8 и далее (ниже) в сужающийся конус с углом 10-15° (9). На расширяющейся части конуса 7 выполнены отверстия, составляющие 25-30% от всей поверхности конуса. Вал 10 с установленной на нем крыльчаткой имеет привод 11 и управляющий ручной манипулятор 12. Крыльчатка и направляющий кожух крепятся на валу и совершают качательные движения при помощи шарнира 13. Приводом может служить электродвигатель. Контроль процесса снятия покрытия осуществляется с помощью смотровых окон 14.

Работа, при которой реализуется заявленный способ, может осуществляться следующим образом.

С целью повышения износостойкости и коррозионной стойкости получают высокотвердое керамикоподобное покрытие на внутренних поверхностях корпусов пар трения, а на поверхностях алюминиевых пресс-форм получают методом микродугового оксидирования. Покрытие состоит из 2-х слоев: основного рабочего с максимальной твердостью и минимальной пористостью, состоящего в основном из корунда α-Al2О3 и наружного "рыхлого" технологического слоя. Технологический слой (20-30% от общей толщины покрытия) обладает высокой пористостью и подлежит снятию механической обработкой.

Оптимальные режимы получения покрытий:

- электролит силикатно-щелочной: 12,5 г/л метасиликата натрия девятиводного +2 г/л едкого натра;

- электрические параметры: суммарная плотность тока 10 А/дм2 и соотношение катодного и анодного токов IK/IA=1,3;

- циклирование режимов при длительности каждого шага цикла: τА=0,9 с; τк=0,3 с; τАК=0,9 с; τП=0,2 с;

- время обработки: 3-4 часа.

Поверхности детали, на которых не требуется получения покрытия, защищаются:

- внутренние поверхности втулками, пробками или болтами, изготовленными из фторопласта;

- наружные - специальными мешками, изготовленными из вакуумной резины или фторопласта.

Однако довольно часто из-за сложности форм и конструкции детали не представляется возможным закрепить защитные мешки и покрытие получают на всей поверхности детали. Поскольку технологический слой рыхлый и может в процессе эксплуатации детали осыпаться, он подвергается удалению. Со сложных наружных поверхностей технологический слой удаляется вручную с использованием шкурок различной зернистости, что делает процесс удаления сложным и трудоемким. Микродуговое оксидирование применяется также с целью повышения срока службы алюминиевых пресс-форм.

Предлагаемый метод (способ) снятия технологического слоя керамикоподобного покрытия со сложных и труднодоступных поверхностей деталей и пресс-форм проводится следующим образом.

Процесс ведется в ванне, заполненной пульпой (рабочим агентом) 4. В случае, если обрабатываемая деталь большого размера, имеется возможность проводить снятие покрытия без использования ванны или в ванне, но не погружая деталь в рабочий агент. Содержание абразивного материала - 20-30%, например: карбид кремния, электрокорунд. При содержании <20% снижается скорость обработки поверхности, при содержании >30% пульпа становится плотной, что приводит к снижению скорости абразивных частиц. Процесс проводится в два этапа. Вначале производится "грубая" обработка (размер используемых частиц до 200 мкм; частицы >200 мкм обладают большой массой, что затрудняет их разгон до необходимых скоростей).

Далее следует "тонкая" обработка (размер частиц от 30 до 60 мкм), частицы <30 мкм обладают недостаточной для снятия покрытия кинетической энергией, при обработке частицами >60 мкм не обеспечивается достаточная чистота обрабатываемой поверхности.

В процессе разгона частиц участвуют крыльчатка и направляющий кожух. Верхняя часть кожуха выполнена в виде расширяющегося конуса с углом при вершине конуса 45-70°. При α<45° - невозможно применение крыльчатки достаточного диаметра, что приводит к снижению удельной производительности, при α>70° - снижается плотность потока, что приводит к снижению скорости частиц и увеличению времени съема технологического слоя). Конус служит для ограничения объема зоны разгона с отверстиями, составляющими 25-30% от всей поверхности конуса. При доле <25% получается недостаточный подток пульпы, а при доле >30% снижается прочность конуса. Ниже конической расширяющейся части идет цилиндрическая часть, где происходит формирование потока и еще ниже - сужающая коническая часть с углом 10-15°. При угле меньше 10° - уменьшается направленность потока, а при угле, большем 15°, - уменьшается площадь обработки или увеличивается время обработки.

Крыльчатка и направляющий кожух крепятся на валу и совершают качательные движения при помощи шарнира и ручного манипулятора, что обеспечивает направленное движение частиц. Вращение вала осуществляется при помощи двигателя. Контроль процесса снятия покрытия осуществляется с помощью смотровых окон 14 и средства контроля. Вал, направляющий конус и крыльчатка выполнены из алюминиевого сплава (с целью снижения веса) с керамикоподобным покрытием (с целью повышения абразивной стойкости). Образующийся во время вращения крыльчатки поток частиц снимает внешний слой, не затрагивая рабочий. Скорость вращения вала 1000-1500 об/мин. При оборотах меньших - не обеспечивается необходимая скорость, а при оборотах больших - увеличивается износ оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1996 |

|

RU2108903C1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛОСКИХ ПОЛУФАБРИКАТОВ | 1999 |

|

RU2165812C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2023 |

|

RU2816187C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ЦИРКОНИЯ ИЛИ СПЛАВОВ НА ЕГО ОСНОВЕ ПЕРЕД ГАЛЬВАНИЧЕСКИМ НИКЕЛИРОВАНИЕМ | 2016 |

|

RU2649112C1 |

| УСТАНОВКА ДЛЯ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ, ФОРСУНКА ДЛЯ НЕЕ (ВАРИАНТЫ), СПОСОБ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СОСТАВ ДЛЯ НЕЕ | 2010 |

|

RU2450906C2 |

| СПОСОБ ОБРАБОТКИ КОЖ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2102488C1 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| Роторно-пульсационное устройство | 2017 |

|

RU2667451C1 |

Изобретения относятся к области очистки поверхностей и могут быть использованы для очистки труднодоступных поверхностей изделий из металлических материалов, в частности деталей сложной формы, подвергнутых упрочнению микродуговым оксидированием. Обработку осуществляют с помощью рабочего агента. Перемещение ему сообщают крыльчаткой, помещенной в кожух. Последние закреплены на валу, установленном на приводе посредством шарнира. Направляющий кожух выполнен в виде расширяющегося конуса с углом при вершине 45-70° и с отверстиями по всей его поверхности, составляющими 25-30% всей поверхности конуса, переходящего в цилиндрическую часть и далее в сужающийся конус с углом 10-15°. В качестве рабочего агента используют пульпу в виде раствора 20-30% абразивных частиц в воде. Перемещение рабочего агента осуществляют в два этапа с использованием на первом из них абразивных частиц размером свыше 60 до 200 мкм, а на втором - от 30 до 60 мкм. В результате повышается качество очистки и срок службы изделий. 2 н. и 2 з.п. ф-лы, 3 ил.

| RU 2002601 C1, 15.11.1993 | |||

| Устройство для защиты доков от плавающего льда | 1971 |

|

SU445728A1 |

| Способ очистки поверхностей деталей | 1978 |

|

SU852518A1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ | 0 |

|

SU207768A1 |

| Устройство для обработки деталей свободным абразивом | 1980 |

|

SU867625A1 |

| US 5125191 A, 30.06.1992. | |||

Авторы

Даты

2005-11-10—Публикация

2004-02-04—Подача