Изобретение относится к гальваностегии, в частности к нанесению защитных никелевых покрытий на изделия из циркония и сплавов на его основе, и может найти применение в области атомной энергии при производстве уран-циркониевых твэлов при подготовке поверхности перед гальваническим никелированием, а также может быть использовано в машиностроительной, приборостроительной и других отраслях промышленности с целью придания изделиям высоких защитных и декоративных свойств.

Качество гальванических никелевых покрытий на металлических поверхностях изделий зависит от тщательности подготовки их поверхности. Большинство известных способов такой подготовки относятся к водно-химическим методам, которые предполагают проведение операций обезжиривания, травления поверхности растворами кислот и щелочей и промывки.

Известен способ, в соответствии с которым подготовку металлической поверхности перед нанесением гальванических покрытий осуществляют путем химического травления и последующей активации водными растворами, содержащими соляную кислоту и уротропин (ГОСТ 9.305-84, карта 19, состав 3).

Известен способ подготовки металлической поверхности изделий перед гальваническим никелированием, который включает промывку изделий в воде, обезжиривание и электрохимическую обработку в растворе серной кислоты (10-20 мас. %) путем анодного и затем катодного травления (патент RU 2201478, МПК C25D 5/36, опубл. 27.03.2003). Недостатком этих и других водно-химических методов подготовки металлических поверхностей является их низкая технологичность, обусловленная многостадийностью проведения.

Наиболее близким по технической сущности к предлагаемому изобретению является способ подготовки поверхности циркония перед гальваническим никелированием, выбранный в качестве прототипа, в соответствии с которым проводят пескоструйную обработку крупным и мелким песком. После такой обработки проводят травление поверхности циркония в растворе фторида аммония и плавиковой кислоты, а также ее промывку и сушку («Металлургия циркония» ИИЛ, Москва 1959 г., стр. 204). Недостатком этого способа подготовки поверхности является то, что он не обеспечивает удовлетворительное качество осаждаемых на поверхность циркония или его сплавов никелевых покрытий (неоднородность по толщине, трещины, вспучивание и т.п.).

Неудовлетворительное качество покрытий обусловлено, прежде всего, неоднородным электрохимическим потенциалом по поверхности изделия. Эта неоднородность может возникать в местах сварки или локальной химической и физической неоднородности материала покрываемой поверхности.

Задача и достигаемый при использовании изобретения технический результат - разработка способа подготовки поверхности изделий из циркония или сплавов на его основе, позволяющего в дальнейшем получать гальваническим никелированием покрытия хорошего качества (равномерные по толщине, без трещин и отслаивания).

Технический результат достигается тем, что в способе подготовки поверхности изделий из циркония или сплавов на его основе перед гальваническим нанесением никелевых покрытий, включающим предварительное воздействие потоком частиц на покрываемую поверхность, согласно изобретению подготовка поверхности изделий по существу заключается в предварительном никелировании покрываемой поверхности путем воздействия на поверхность сканирующим потоком частиц никеля размером (50÷250) мкм, разгоняемых потоком сжатого воздуха, при этом скорость потока частиц никеля выбирают из условия образования на обрабатываемой поверхности равномерного по толщине и сплошности никелевого подслоя.

В частных случаях осуществления изобретения:

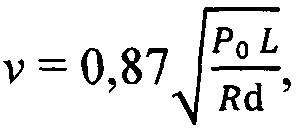

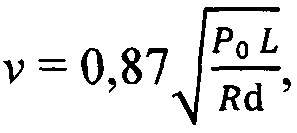

скорость потока частиц никеля определяют по формуле:

где

ν - скорость частиц никеля;

d - плотность никеля;

L - длина разгона частиц до скорости ν;

R - усредненный радиус частиц никеля;

Р0 - давление потока сжатого воздуха.

Продолжительность воздействия потоком частиц никеля составляет (15÷25) с/см2 до образования на обрабатываемой поверхности никелевого подслоя толщиной (1÷2) мкм.

Сканирующий поток частиц никеля создают с помощью абразивно-струйного устройства.

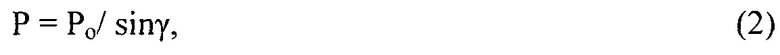

Давление воздуха на входе канала разгона частиц (сопла абразивно-струйного устройства) при подаче потока частиц никеля под углом γ к обрабатываемой поверхности устанавливают равным:

где Р0=Р при γ=90°

Сканирующий поток частиц никеля направляют на обрабатываемую поверхность под углом (30÷90)°.

Обрабатываемую поверхность и сканирующий поток частиц никеля перемещают друг относительно друга со скоростью не менее 0,1 см/с.

Сканирование осуществляют по линии или по плоской геометрической фигуре.

В способе подготовки поверхности циркония или его сплавов перед нанесением гальванического никелевого покрытия на поверхность изделия наносят равномерный по толщине и сплошности никелевый подслой, способствующий выравниванию электрохимического потенциала поверхности. Установлено, что такой подслой можно получить путем воздействия на поверхность сканирующим потоком частиц никеля размером (50÷250) мкм, направляемых на поверхность с определенной скоростью, которую обеспечивает поток сжатого воздуха.

При этом скорость разгона частиц никеля можно определить как экспериментальным путем, так и расчетным методом, исходя из условия образования равномерного по толщине и сплошности никелевого подслоя, обеспечивающего выравнивание электрохимического потенциала поверхности.

Сканирующий поток частиц никеля можно создать с помощью абразивно-струйного устройства.

Работа по перемещению частицы никеля (никелевого порошка), разгоняемой в канале сопла абразивно-струйного устройства под воздействием среднего давления сжатого воздуха, Рср=P0/2 (с учетом, что давление на входе канала - P0, а на выходе Р=0) равна кинетической энергии частицы на выходе из канала сопла:

где

ν - скорость частицы никеля;

m - масса частицы никеля;

L - длина разгона частиц, которая равна длине канала сопла абразивно-струйного устройства, приведенного на фиг. 1;

R - усредненный радиус частиц никеля;

P0 - давление потока сжатого воздуха на входе абразивно-струйного устройства.

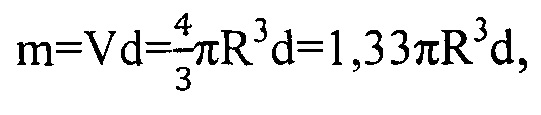

с учетом того, что масса частицы равна:

где

где

- объем частицы;

- объем частицы;

d - удельная плотность никеля, кг/м3.

Из формулы (3) получаем значение скорости частицы:

Формула (1) получена с учетом предположения, что режим течения газа в канале сопла является ламинарным, т.е. по всей длине канала сопла существует устойчивый пограничный слой, в котором турбулентные пульсации не происходят и разгоняемые частицы не взаимодействуют со стенкой сопла.

Основные представления о процессе разгона частиц и расчета их скорости заимствованы из теории двуфазных потоков (В.Н. Ужов, А.В. Вальдберг. «Очистка газов мокрыми фильтрами». Химия. М. 1972, стр. 15-20).

Расчеты показывают, что даже при наличии турбулентности при скорости газа в канале сопла (150÷250) м/с скорость турбулентной пульсации ничтожно мала и составляет (5-10) м/с. Эта скорость направлена перпендикулярно скорости газа и частиц в канале. Если учесть это обстоятельство, то оказывается, что частица быстрее пролетит до выхода сопла (L=10 см), чем переместится от оси сопла до его стенки на расстояние (0,5-1,0) мм.

Так, например, было установлено, что для образования на обрабатываемой поверхности никелевого подслоя толщиной от 1 мкм до 2 мкм скорость разгона частиц никеля составляет более 150 м/с при продолжительности воздействия (15÷25) с/см2.

Сущность заявленного технического решения иллюстрируется фигурами графических изображений.

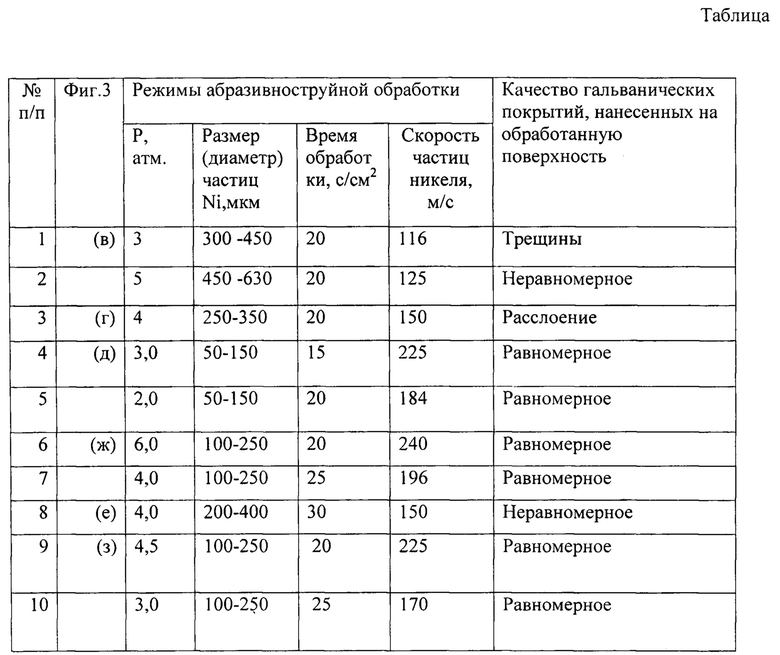

На фиг. 1 приведена схема абразивно-струйного устройства, при помощи которого на поверхность воздействуют сканирующим потоком частиц никеля, где 1 - форкамера; 2 - сопло; 3 - обрабатываемая поверхность.

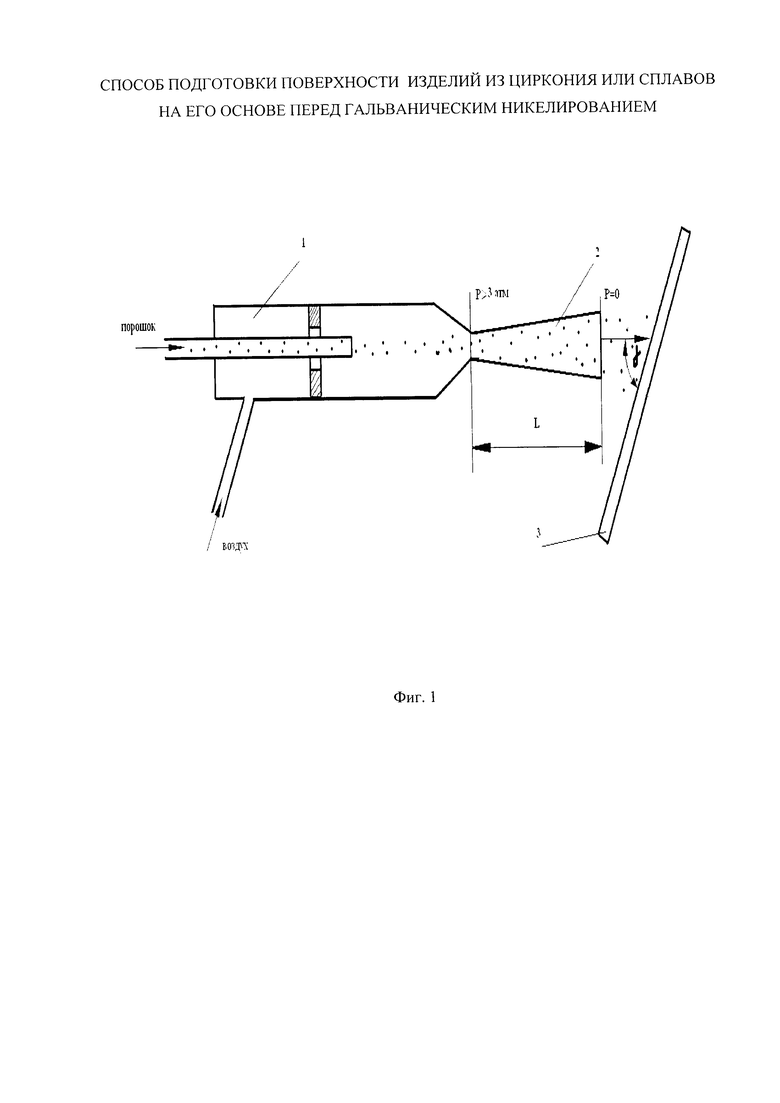

На фиг. 2 представлены фотографии поверхности до (а) и после (б) обработки поверхности изделий частицами порошка никеля.

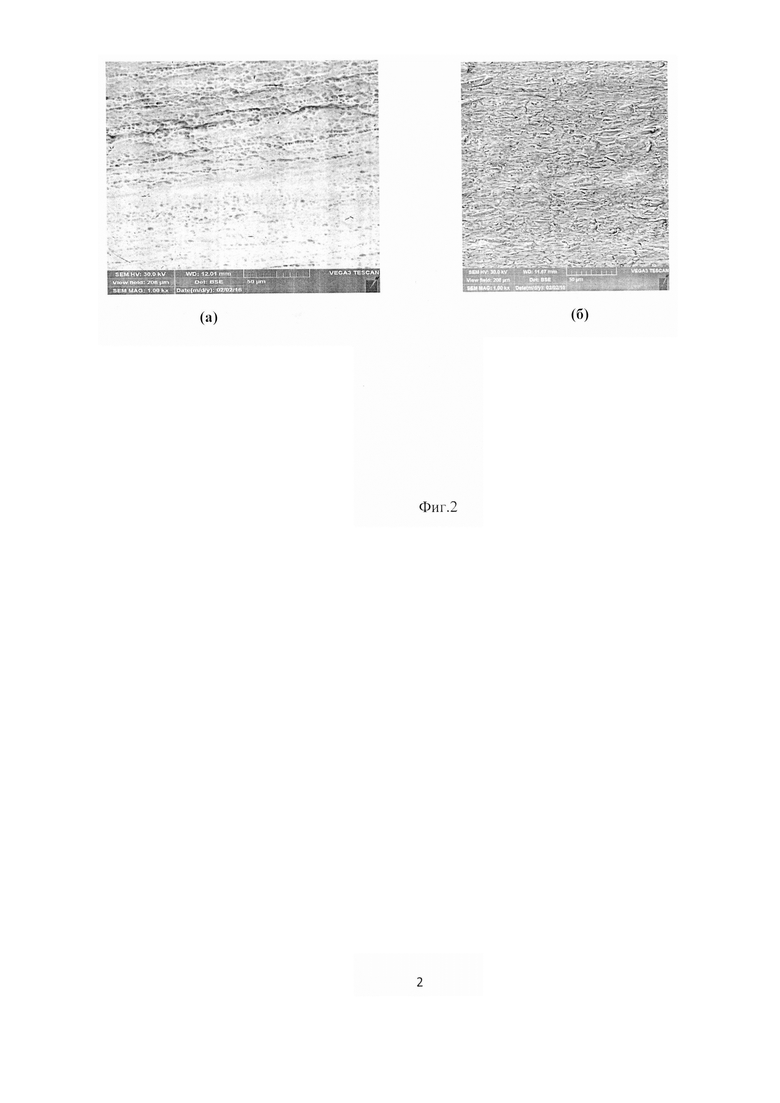

На фиг. 3 приведены фотографии фрагментов гальванического никелевого покрытия образцов, не прошедших (а, б) и прошедших (в, г, д ж, з, е) обработку частицами порошка никеля.

Сведения, подтверждающие возможность осуществления изобретения.

Предложенный способ был опробован на изделиях сложной формы, представляющих собой витые стержни прямоугольного сечения (см. фиг. 3). Боковые поверхности этих стержней выполнены из циркониевого сплава Э-110 (99% Zr + 1% Nb), а их торцы - из интерметаллида (90% Zr + 10% U). На обрабатываемую поверхность (3) изделий (фиг. 1) этих сплавов воздействовали сканирующим потоком никелевых частиц различных фракций от 50 мкм (исходя из условий пылеуноса) до 630 мкм, разгоняемых потоком сжатого воздуха в канале сопла (2) абразивно-струйного устройства (фиг. 1).

Обработку поверхности указанных изделий проводили с помощью стандартного устройства для абразивно-струйной обработки типа «SuperMistral» с длиной сопла L=0,1 м.

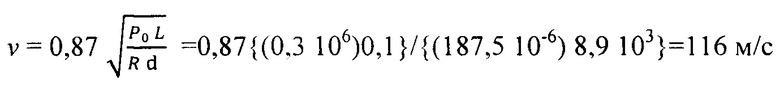

Скорости для различных фракций никелевого порошка рассчитывались с применением формулы (1). Расчет скорости частиц никеля проводили с учетом допуска сферичности частиц порошка и усредненного радиуса частиц (R), по формуле:

R=(rmin+rmax)/2,

где rmin и rmax - минимальный и максимальный радиус частиц для данной фракции порошка.

Например, для фракции 300÷450 мкм

R=(150+225)/2=187,5 мкм или 187,5 10-6 м

С учетом того, что плотность никеля составляет d=8,9 103 кг/м3 по формуле (2) имеем:

Скорость частиц в зависимости от их размера и величины давления на входе абразивно-струйного устройства колебалась в пределах 116-240 м/с.

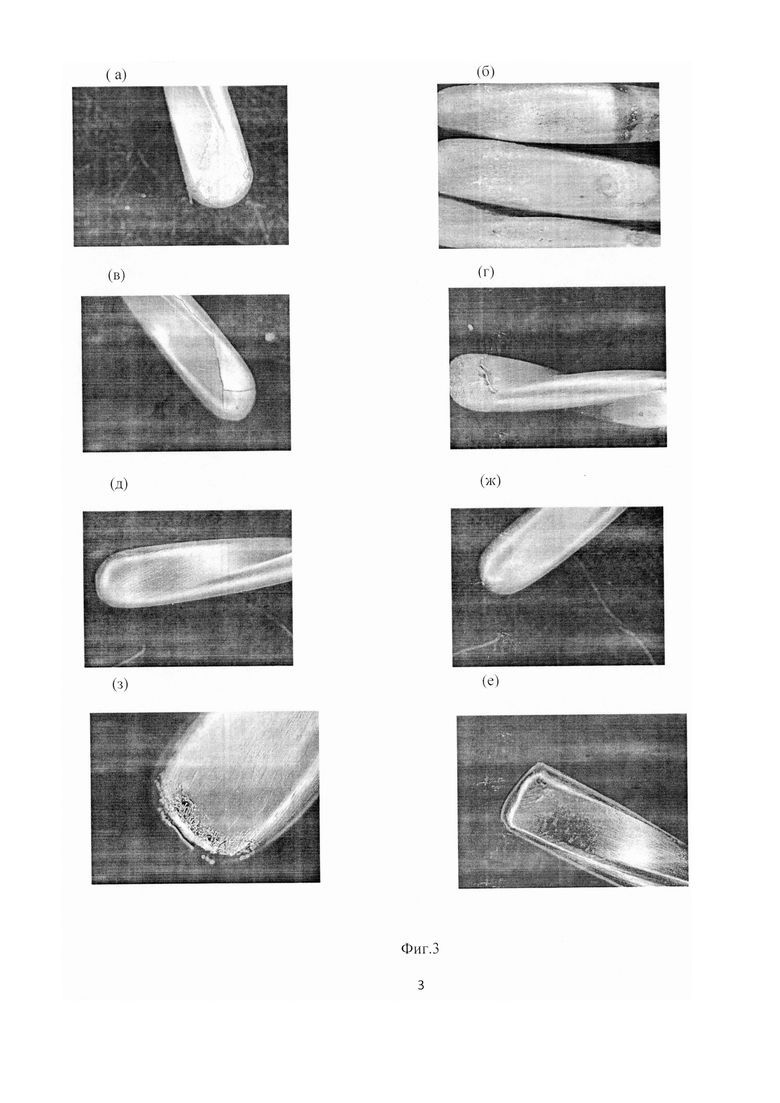

Режимы обработки поверхности изделий перед гальваническим никелированием в соответствии с заявленным способом и качество получаемых в последующем никелевых покрытий приведены в таблице и проиллюстрированы на фиг. 2 и фиг. 3.

По расчетным оценкам для образования на обрабатываемой поверхности никелевого подслоя толщиной 1-2 мкм и выравнивания электрохимического потенциала покрываемой поверхности скорость никелевых частиц размером (50÷250) мкм составляла 100÷250 м/с. Эти же значения параметров были подтверждены экспериментально.

На обработанные в соответствии с заявляемым способом циркониевые витые стержни осуществляли гальваническое нанесение никеля, которое проводили из электролита, содержащего 300-400 г/л сульфаминовокислого никеля.

Режимы гальванического нанесения никеля на поверхность, подготовленную в соответствии с заявляемым изобретением, были следующими:

- pH раствора 4,2-4,5;

- рабочая температура процесса 45-55°С;

- время процесса 100 мин;

- ток процесса 0,3 А/дм2.

Готовый электролит непрерывно перемешивали при помощи магнитной, механической мешалки или ультразвука. Указанная температура поддерживалась в течение всего процесса. Вначале силу тока устанавливали 0,15 А/дм2, затем по истечении 10 минут процесс проводили при рабочей силе тока, установленной из расчета 0,3 А/дм2. На фиг. 2 приведены фото поверхности до (а) и после (б) обработки изделий частицами никеля. По результатам микрорентгеноспектрального анализа (электронный микроскоп - TESCAN VEGA 3 XMU) установлено, что толщина слоя никеля на поверхности изделий после их обработки потоком частиц никелевого порошка составляла 1,0-2,0 мкм. Толщина осаждаемого гальванического покрытия составляла 50-60 мкм. О качестве полученного гальванического покрытия можно судить по изображениям, представленным на фиг. 3 (а, б, в, г, д, ж, з, е). На фиг. 3 приведены фото фрагментов гальванического покрытия образцов, не прошедших (а, б) и прошедших (в, г, д ж, з, е) обработку частицами никелевого порошка.

Данные, приведенные в таблице, свидетельствуют о том, что для получения равномерного по толщине и сплошности никелевого подслоя, достаточного для выравнивания электрохимического потенциала покрываемой поверхности, необходимо, чтобы размер частиц никеля составлял (50÷250) мкм.

Таким образом, предложенный способ подготовки поверхности позволяет достичь равномерности и хорошей адгезии наносимого далее гальваническим методом никелевого покрытия. Этот способ особенно эффективен в тех случаях, когда необходимо наносить гальваническое покрытие на изделия, поверхность которых имеет локальную химическую и/или физическую неоднородность (сварка, локальные включения и т.п.) и, вследствие этого, неоднородный электрохимический потенциал поверхности. Способ прост в осуществлении, технологичен и может быть реализован с использованием стандартных абразивно-струйных аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки поверхности титановых сплавов перед нанесением никелевых покрытий | 1988 |

|

SU1618787A1 |

| СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ ПОД ПАЙКУ | 2013 |

|

RU2569858C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2349687C2 |

| Раствор для химического никелирования алюминия и его сплавов | 1989 |

|

SU1664873A1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛОПАТОК ТУРБИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2423550C1 |

| Раствор для декапирования никелированных поверхностей | 1979 |

|

SU896078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ ЛИТЕЙНЫХ СПЛАВОВ АЛЮМИНИЯ | 1992 |

|

RU2037927C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| Способ подготовки поверхности порошков алюминия и его сплавов для нанесения гальванического покрытия | 1986 |

|

SU1344817A1 |

Изобретение относится к гальваностегии, в частности к нанесению защитных никелевых покрытий на изделия из циркония и сплавов на его основе, и может найти применение в области атомной энергии при производстве уран-циркониевых твэлов при подготовке поверхности перед гальваническим никелированием. Способ подготовки поверхности изделий из сплавов на основе циркония перед гальваническим никелированием включает воздействие на на поверхность изделия сканирующим потоком частиц никеля размером 50-250 мкм, разгоняемых потоком сжатого воздуха до образования на обрабатываемой поверхности равномерного по толщине и сплошности никелевого подслоя толщиной 1-2 мкм при продолжительности воздействия потока частиц никеля 15-25 с/см2. Скорость потока частиц никеля определяют по выражению:  где ν - скорость частиц никеля, м/с, d - плотность никеля, кг/м3, L - длина разгона частиц до скорости ν, м, R - усредненный радиус частиц никеля, м, Ро - давление потока сжатого воздуха, Па. Получают равномерное покрытие, обладающее высокой адгезией. 5 з.п. ф-лы, 3 ил., 1 табл.

где ν - скорость частиц никеля, м/с, d - плотность никеля, кг/м3, L - длина разгона частиц до скорости ν, м, R - усредненный радиус частиц никеля, м, Ро - давление потока сжатого воздуха, Па. Получают равномерное покрытие, обладающее высокой адгезией. 5 з.п. ф-лы, 3 ил., 1 табл.

1. Способ подготовки поверхности изделий из сплавов на основе циркония перед гальваническим никелированием, включающий воздействие на поверхность изделия потоком частиц, отличающийся тем, что на поверхность изделия воздействуют сканирующим потоком частиц никеля размером 50-250 мкм, разгоняемых потоком сжатого воздуха до образования на обрабатываемой поверхности равномерного по толщине и сплошности никелевого подслоя толщиной 1-2 мкм при продолжительности воздействия потока частиц никеля 15-25 с/см2, а скорость потока частиц никеля определяют по выражению:

где

где

ν - скорость частиц никеля, м/с;

d - плотность никеля, кг/м3;

L - длина разгона частиц до скорости ν, м;

R - усредненный радиус частиц никеля, м;

Ро - давление потока сжатого воздуха, Па.

2. Способ по п. 1, отличающийся тем, что поток сжатого воздуха разгоняют до скорости 170-240 м/с.

3. Способ по п. 1, отличающийся тем, что сканирующий поток частиц никеля создают с помощью абразивно-струйного устройства.

4. Способ по п. 2, отличающийся тем, что давление воздуха на входе сопла абразивно-струйного устройства (Р) устанавливают равным:

Р=Po/sinγ,

где γ - угол подачи сканирующего потока частиц никеля к обрабатываемой поверхности,

Ро=Р при γ=90°.

5. Способ по п. 1, отличающийся тем, что сканирующий поток частиц никеля направляют к обрабатываемой поверхности под углом (30÷90)°.

6. Способ по п. 1, отличающийся тем, что обрабатываемую поверхность и сканирующий поток частиц никеля перемещают друг относительно друга со скоростью не менее 0,1 см/с.

| МЕЕРСОН Г.А | |||

| Металлургия циркония | |||

| М., Издательство иностранной литературы, 1959, с.204 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| Электролит никелирования | 1980 |

|

SU894022A1 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2143503C1 |

Авторы

Даты

2018-03-29—Публикация

2016-10-06—Подача